1.本发明涉及热源再利用技术领域,具体地说,涉及一种利用溶液吸收热的吸收式制冷/热泵的装置和方法。

背景技术:

2.在日常生活和工业生产过程中,通常产生大量的低温热源,尤其是比常温略高的低温热源。比如,电厂和很多行业产生的冷却水;同时空调也产生大量的冷却水,冷却水在环境中蒸发,不仅消耗了大量的水资源,也增加了小环境的湿度。除此之外,还有大量的100度、200多度的低温余热等待利用。另外也需要大量的生活用水等不太高温度的热水需求。

3.但是现有的热泵技术很难超过100度,热泵的温度低直接影响高效地利用余热资源。而热泵的基本原理就是把低压的蒸汽变成高压蒸汽,可以通过直接压缩蒸汽的方法,获得高压蒸汽,也可以通过将蒸汽的热溶入溶液,然后再将高温溶液的热放出的方法,获得高压蒸汽。

4.现有的吸收式热泵的技术方法基本上还是吸收式制冷设备,只是将再生溶液的冷凝热作为热泵的热量输出。由于用于再生的热源温度不高,或者由于双效蒸发,所以注定不会获得更高的热泵输出温度。而且现有的技术方案,不能充分利用蒸汽加热溶液的热量,大量的冷却水将低温热散发到环境中,虽然也有梯级吸收冷却水的技术方案,但首先造成大量的设备投资,同时由于按温度分段、分阶梯吸收了更多的蒸汽,使吸收溶液吸收的蒸汽成倍增加,使溶液的浓度变化过大,再生时需要更多的热量投入,降低了整体的热效率。

5.现有的吸收式热泵技术只是着眼于再生溶液产生的蒸汽的冷凝热,所以产生的温度有限,无法获得更高的热源输出温度。而且吸收溶液的吸收热用冷却水来带走,不能充分利用。本发明着眼于利用溶液的吸收热,将溶液的吸收热作为主要的热泵的输出的方式。用换热器与吸收器内的溶液换热的方式,带走吸收器内溶液的吸收热。

6.进一步地,多级吸收器复叠,第一级吸收器的吸收热,作为下一级吸收器的驱动蒸汽,或者为驱动蒸汽提供热量,进一步获得更高的热源输出温度,这样多级复叠就可以获得远远超过现有吸收式热泵的热源温度。

7.在仅需要制冷的时候,使流出吸收器的吸收溶液,利用吸收器内的吸收热加热流出吸收器的吸收溶液,使之获得部分再生,然后再次进入吸收器用于制冷。虽然利用吸收热再生吸收溶液,不能达到需要的浓度,但由于不需要投入外界热源,节省了能源。

8.鉴于此,我们提出了一种利用溶液吸收热的吸收式制冷/热泵的装置和方法。

技术实现要素:

9.本发明的目的在于提供了一种利用溶液吸收热的吸收式制冷/热泵的装置和方法,以解决上述背景技术中提出的问题。

10.为实现上述技术问题的解决,本发明的目的之一在于,提供了一种利用溶液吸收热的吸收式制冷/热泵的装置的第一种结构,包括驱动蒸汽、吸收器、吸收溶液、发生器、换

热器及换热介质和加热器;所述换热器位于所述吸收器内的吸收溶液液位以下;所述吸收溶液进入所述吸收器并吸收所述驱动蒸汽;吸收蒸汽后的所述吸收溶液进入所述发生器,调整好浓度后的吸收溶液,流出发生器后再次进入吸收器循环;所述换热介质流入所述换热器,与所述吸收器内的吸收溶液换热后流出,将吸收溶液的热量作为热泵的输出热量带走,所述加热器位于吸收器内、或者吸收器的溶液入口处,用于加热进入吸收器的吸收溶液,使之达到预定的温度。

11.本发明的目的之二在于,提供了一种利用溶液吸收热的吸收式制冷/热泵的装置的第二种结构,装置包括驱动蒸汽、吸收器、吸收溶液、发生器、蒸发换热器和冷却溶液;所述蒸发换热器包括冷却溶液的入口、出口,蒸汽腔和蒸汽出口;其中,所述蒸汽腔不一定位于所述蒸发换热器内,所述冷却溶液流出蒸发换热器后,释放冷却溶液蒸汽的地方,都可以视为所述蒸汽腔;所述蒸发换热器位于所述吸收器内,所述蒸发换热器的换热面位于所述吸收器内的吸收溶液的液面下,所述吸收器内的吸收溶液与所述蒸发换热器内的冷却溶液通过换热面换热;所述吸收器的溶液出口,与所述发生器连接;所述发生器内调整好浓度的吸收溶液,再次回到所述吸收器的溶液入口再次循环。

12.作为本技术方案的进一步改进,所述蒸发换热器的蒸汽出口,可以与所述吸收器的蒸汽入口连接,成为吸收溶液的驱动蒸汽,也可以穿过所述吸收器,输送到别的地方;所述蒸发换热器的溶液出口,可以与所述吸收器连接,也可以输送到别处;所述蒸发换热器的溶液入口,可以与所述吸收器的溶液出口连接,所述吸收溶液可以与所述冷却溶液为同一种溶液,也可以是不同的溶液。

13.作为本技术方案的进一步改进,所述吸收式制冷/热泵与所述吸收式制冷/热泵之间,或者与常规的吸收式制冷/热泵复叠,至少2级复叠;其中,一级吸收式制冷/热泵包括一级蒸发器、一级吸收器;二级吸收式制冷/热泵包括二级蒸发器、二级吸收器

…

n级蒸发器和n级吸收器,和一个共用的发生器;每级蒸发器都由蒸汽通道连接同级的吸收器,一级吸收器的溶液出口与发生器的溶液入口连接,或各级吸收器的溶液出口都与发生器的溶液入口连接;n级吸收器的溶液入口与发生器的溶液出口连接;调好浓度的吸收溶液,从发生器流出后首先进入n级吸收器,然后依次进入n-1级吸收器,直至一级吸收器,或者以并联方式,同时流入各级吸收器;一级蒸发器与外界热源连接,每级吸收器的热量输出部分,都与上一级的蒸发器连接,热量输出通过吸收器内的换热器,与吸收溶液换热后,通过溶液或者换热介质,将吸收热传递到上一级的蒸发器,n级吸收器的蒸发换热器作为整个系统的热量输出,为外界提供蒸汽或者溶液;外界热源为不同浓度的吸收溶液时,产生的蒸汽直接进入一级吸收器;或者通过加热某种浓度的吸收溶液,使产生的吸收溶液的蒸汽进入一级吸收器。

14.作为本技术方案的进一步改进,所述吸收器的吸收溶液入口有换热器或蒸发换热器,进入所述吸收器的吸收溶液,先与吸收器内的吸收溶液换热、提高溶液的温度,然后进入所述吸收器内,与吸收器内的吸收溶液混合。

15.作为本技术方案的进一步改进,所述吸收器内、或者吸收器的溶液入口处设有加热器;所述加热器用于最初开始吸收蒸汽前加热溶液,使溶液的温度达到一定的要求,然后再吸收蒸汽。

16.本发明的目的之三在于,提供了一种利用溶液吸收热的吸收式制冷/热泵的方法的第一种方案,包括上述利用溶液吸收热的吸收式制冷/热泵的装置的第一种结构,包括如

下步骤:

17.s1.1、溶液进入吸收器,通过吸收器内、或吸收器溶液入口处的加热器,将吸收溶液的温度预热到要求的温度,吸收驱动蒸汽,由于吸收了蒸汽产生的吸收热,溶液温度升高;

18.s1.2、换热介质进入换热器,通过换热器与吸收溶液换热,并将升高温度的吸收溶液的热量带走,并将此作为热源输出到外部,此输出热源利用的是吸收溶液的吸收热;

19.s1.3、吸收了驱动蒸汽的吸收溶液,进入发生器再生,调整好浓度后再次进入吸收器循环。

20.本发明的目的之四在于,提供了一种利用溶液吸收热的吸收式制冷/热泵的方法的第二种方案,包括上述利用溶液吸收热的吸收式制冷/热泵的装置的第二种结构,包括如下步骤:

21.s2.1、吸收溶液进入吸收器,同时冷却溶液进入蒸发换热器;

22.s2.2、蒸汽进入吸收器,并被吸收溶液吸收,同时由于吸收热,吸收溶液的温度升高;

23.s2.3、进入蒸发换热器内的冷却溶液,通过与吸收器内的吸收溶液换热,温度升高部分溶液蒸发,冷却溶液吸收吸收溶液的吸收热,并根据需要将此热量作为热源输出,或者传输到需要的地方;

24.s2.4、吸收了蒸汽的吸收溶液,进入发生器再生,调整好浓度的吸收溶液再次进入吸收器,进行下一次循环。

25.作为本技术方案的进一步改进,当蒸发换热器运行时,其应用方法包括如下步骤:

26.s3.1、蒸发换热器内的冷却溶液,受热蒸发后的蒸汽,作为输出热量输送到别处;

27.s3.2、或者蒸发换热器内的冷却溶液,受热蒸发后的蒸汽,作为吸收器的驱动蒸汽,进入吸收器并被吸收溶液吸收,由此产生的吸收热,再次被蒸发换热器内的冷却溶液吸收,并产生更多、压力更高的蒸汽;此时在相同温度下,冷却溶液的蒸气压高于吸收溶液的蒸气压,蒸汽从蒸发换热器进入吸收器,被吸收溶液吸收,由于吸收溶液温度升高,升高的温度通过换热面传递到蒸发换热器内的冷却溶液,并使之温度升高,产生更高的蒸气压,不断被吸收器内的吸收溶液吸收;最后吸收溶液的吸收热被作为热源输出,或者传输到其他需要的地方,比如作为上一级的驱动蒸汽;虽然冷却溶液的蒸汽需要消耗吸收热,热泵的效率不是很高,但与固定温度的驱动蒸汽相比控制灵活,而且不需要更多的复叠级数,就能获得较高的驱动蒸汽,冷却溶液可以来自下一级的热源输出;

28.s3.3、或者蒸发换热器内的冷却溶液,受热蒸发后的蒸汽,进入其他的,例如与之复叠的上一级吸收器,并被其他的吸收器内的吸收溶液吸收,用途同上;

29.s3.4、蒸发换热器内蒸发掉部分蒸汽的冷却溶液,流出蒸发换热器后或者输送到别处,或者进入吸收器;

30.s3.5、进入蒸发换热器的冷却溶液,可以来自吸收器的溶液出口。

31.作为本技术方案的进一步改进,当吸收器运行时,其应用方法包括如下步骤:

32.s4.1、吸收器的溶液入口有换热器,进入吸收器的吸收溶液,先与吸收器内的吸收溶液通过换热器换热、提高溶液的温度,然后进入吸收器内,与吸收器内的吸收溶液混合,开始吸收蒸汽;

33.s4.2、吸收器内、或者吸收器的溶液入口处设有加热器,则在刚开始运行时,先用加热器加热溶液,使溶液的温度到达一定温度后,再向吸收器内通入蒸汽,进而温度升高后吸收蒸汽,可以一开始就获得较高的温度,使热泵一开始就能输出设定温度要求的热量。

34.与现有技术相比,本发明的有益效果:

35.1.该利用吸收溶液温度促进溶液蒸发的吸收式制冷/热泵的方法中,着眼于提供超过100度甚至200多度的热泵,由于现有的资源一般都是冷却水之类的液体,而不是直接以蒸汽的形式存在,所以以驱动溶液来直接作用于吸收溶液,从而产生输出热量热源,采用直接用高温的蒸汽或溶液作为热泵的驱动热源,可以以最少的蒸汽用量来驱动热泵输出热量,这样吸收溶液吸收的蒸汽量减少,还降低了再生时的能源消耗,与阶梯状吸收冷却水的热量的技术方案相比,极大地提高了整体的热效率;同时本发明的主要的输出热源来自溶液的吸收热,而不是现有方技术案的再生溶液产生的蒸汽,所以极大地提高了输出热源的温度,而且由于极大地减少了冷却水的消耗,提高了热效率;本发明的技术方案,虽然在吸收溶液再生时也产生冷凝热,但无法与吸收热产生的热源相比,仅仅是副产品。

36.2.该利用吸收溶液温度促进溶液蒸发的吸收式制冷/热泵的方法中,可以从蒸汽溶入吸收溶液、与从发生器流出的吸收溶液换热、直接从热泵的热量输出部分获得热量来产生获取高温驱动溶液,从而提高驱动溶液的温度;

37.3.该利用吸收溶液温度促进溶液蒸发的吸收式制冷/热泵的方法中,因很多场合不仅仅需要热量输出,同时还需要降低某处的温度,本发明的热泵可以通过与吸收式制冷设备组合使用,为吸收式制冷设备提供热量,再生制冷设备的吸收溶液以满足吸收式制冷的溶液浓度要求。

附图说明

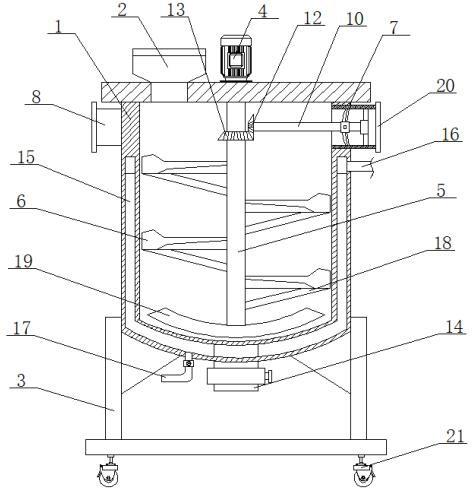

38.图1为本发明中基础的制冷/热泵的装置结构图;

39.图2为本发明中第一种改进的制冷/热泵的装置结构图;

40.图3为本发明中第二种改进的制冷/热泵的装置结构图;

41.图4为本发明中进一步改进的制冷/热泵的装置结构图;

42.图5为本发明中另一种实施方法的原理图;

43.图6为本发明中第一种装置结构的示例性方法流程框图;

44.图7为本发明中第二种装置结构的示例性方法流程框图;

45.图8为本发明中蒸发换热器的应用方法流程框图;

46.图9为本发明中吸收器的应用方法流程框图;

47.图10为本发明中以溴化锂溶液为吸收式热泵工质对的p-t图;

48.图11为本发明中以氨水溶液为吸收式热泵工质对的蒸气压图;

49.图12为本发明中吸收溶液的浓度变化图;

50.图13为本发明中吸收蒸汽的吸收溶液状态变化图;

51.图14为本发明中吸收溶液闪蒸后的溶液浓度变化图;

52.图15为本发明中流出吸收器的吸收溶液的状态变化图;

53.图16为本发明中吸收器内的吸收溶液吸收蒸发器的蒸汽后的状态变化图;

54.图17为本发明中加热吸收溶液过程中的浓度变化图;

55.图18为本发明中保持溶液浓度不变时蒸汽压力升高的状态变化图;

56.图19为本发明中保持溶液浓度不变时蒸汽压力升高的另一种状态变化图。

57.图中:

58.1、驱动蒸汽;1’、第一蒸汽通道;1a、第二蒸汽通道;

59.2、吸收器;2a、第二吸收器;2b、第一吸收器;2’、缓冲吸收器或上一级系统的吸收器;

60.3、吸收溶液;3’、吸收溶液循环回路;

61.4、发生器;

62.5、换热器;51、换热介质;5a、第一换热器;5b、第二换热器;

63.6、蒸发换热器;

64.7、冷却溶液;

65.8、蒸发器。

具体实施方式

66.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

67.实施例1

68.如图1-图5所示,本实施例提供了一种利用溶液吸收热的吸收式制冷/热泵的装置。

69.如图2所示,本实施例的第一种装置结构,包括驱动蒸汽1、吸收器2、吸收溶液3、发生器4、换热器5及换热介质51和加热器;换热器5位于吸收器2内的吸收溶液3液位以下;吸收溶液3进入吸收器2并吸收驱动蒸汽1;吸收蒸汽后的吸收溶液3进入发生器4,调整好浓度后的吸收溶液3,流出发生器4后再次进入吸收器2循环;换热介质51流入换热器5,与吸收器2内的吸收溶液3换热后流出,将吸收溶液3的热量作为热泵的输出热量带走,加热器位于吸收器2内、或者吸收器2的溶液入口处,用于加热进入吸收器2的吸收溶液3,使之达到预定的温度。

70.如图3所述,本实施例的第二种装置结构,包括驱动蒸汽1、吸收器2、吸收溶液3、发生器4、蒸发换热器6和冷却溶液7;蒸发换热器6包括冷却溶液7的入口、出口,蒸汽腔和蒸汽出口;其中,蒸汽腔不一定位于蒸发换热器6内,冷却溶液7流出蒸发换热器6后,释放冷却溶液7蒸汽的地方,都可以视为蒸汽腔;蒸发换热器6位于吸收器2内,蒸发换热器6的换热面位于吸收器2内的吸收溶液3的液面下,吸收器2内的吸收溶液3与蒸发换热器6内的冷却溶液7通过换热面换热;吸收器2的溶液出口,与发生器4连接;发生器4内调整好浓度的吸收溶液3,再次回到吸收器2的溶液入口再次循环。

71.本实施例中,蒸发换热器6的蒸汽出口,可以与吸收器2的蒸汽入口连接,成为吸收溶液3的驱动蒸汽1,也可以穿过吸收器2,输送到别的地方;蒸发换热器6的溶液出口,可以与吸收器2连接,也可以输送到别处;蒸发换热器6的溶液入口,可以与吸收器2的溶液出口连接,吸收溶液3可以与冷却溶液7为同一种溶液,也可以是不同的溶液。

72.本实施例中,作为热泵时,关注的是热源输出最大化,所以采用如下方式:吸收式制冷/热泵与吸收式制冷/热泵之间,或者与常规的吸收式制冷/热泵复叠,至少2级复叠;其中,一级吸收式制冷/热泵包括一级蒸发器、一级吸收器;二级吸收式制冷/热泵包括二级蒸发器、二级吸收器

…

n级蒸发器和n级吸收器,和一个共用的发生器4;每级蒸发器都由蒸汽通道连接同级的吸收器2,一级吸收器的溶液出口与发生器4的溶液入口连接,或各级吸收器的溶液出口都与发生器4的溶液入口连接;n级吸收器的溶液入口与发生器4的溶液出口连接;调好浓度的吸收溶液3,从发生器4流出后首先进入n级吸收器,然后依次进入n-1级吸收器,直至一级吸收器,或者以并联方式,同时流入各级吸收器;一级蒸发器与外界热源连接,每级吸收器的热量输出部分,都与上一级的蒸发器8连接,热量输出通过吸收器2内的换热器5,与吸收溶液3换热后,通过溶液或者换热介质,将吸收热传递到上一级的蒸发器8,n级吸收器的蒸发换热器6作为整个系统的热量输出,为外界提供蒸汽或者溶液;外界热源为不同浓度的吸收溶液3时,产生的蒸汽直接进入一级吸收器;或者通过加热某种浓度的吸收溶液3,使产生的吸收溶液3的蒸汽进入一级吸收器。

73.其中,复叠式系统的一级系统一级吸收器流出的吸收溶液,全部进入一级系统吸收器内的一级蒸发换热器;一级系统一级蒸发换热器的溶液出口,与一级吸收器的溶液腔连接;一级系统的一级蒸发换热器的蒸汽出口,与二级系统的二级吸收器的蒸汽入口连接;二级系统二级吸收器的溶液入口,与一级系统的一级吸收器的溶液入口一样,与发生器的处理完的溶液出口连接;二级系统的二级吸收器的溶液出口,与一级系统的一级吸收器的溶液腔连接;

74.复叠式系统的一级系统一级吸收器流出的吸收溶液,全部进入一级系统吸收器内的一级蒸发换热器;一级系统一级蒸发换热器的溶液出口,与一级吸收器的溶液腔依此类推,n级系统的n级吸收器的蒸汽入口,与n-1级的n-1级蒸发换热器的蒸汽出口连接;n级系统的n级吸收器的溶液入口,与发生器的处理完的溶液出口连接;n级系统的n级吸收器的溶液出口,与n-1级系统的n-1级吸收器的溶液腔连接;当n为最高一级系统时,n级系统的n级吸收器的溶液出口,与发生器的待处理溶液入口连接。通过多级复叠,可以将最低温的吸收热的温度,逐步提高至可以再生的温度。使部分的吸收溶液,不需要外部热源提高热量,靠梯级复叠的系统,将部分吸收热提升到高温,减少发生器4内用于再生溶液时投入的外部热源。

75.其中,通过此方法,将现有技术中需要用冷却水来冷却的吸收器2内吸收溶液3的吸收热,用来蒸发进入蒸发换热器6的溶液,产生的溶液可以再次进入吸收器2吸收蒸汽。

76.本实施例中,吸收器2的吸收溶液3入口有换热器5或蒸发换热器6,进入吸收器2的吸收溶液3,先与吸收器2内的吸收溶液3换热、提高溶液的温度,然后进入吸收器2内,与吸收器2内的吸收溶液3混合。

77.进一步地,吸收器2内、或者吸收器2的溶液入口处设有加热器;加热器用于最初开始吸收蒸汽前加热溶液,使溶液的温度达到一定的要求,然后再吸收蒸汽。

78.本实施例中,如图5所示,吸收器2包括蒸汽入口、吸收溶液入口、吸收溶液出口、以及蒸发换热器6,蒸发换热器6的换热部分在吸收器2内部的吸收溶液3中,进入蒸发换热器6的吸收溶液3与吸收器2内的吸收溶液3通过蒸发换热器6的换热面进行换热;蒸发换热器6包括溶液入口、溶液出口、蒸汽腔以及蒸汽出口,蒸汽腔至蒸汽出口之间形成的第一蒸汽通

道1’穿过吸收器2将蒸汽引到别处,蒸发换热器6的溶液入口与吸收器2的溶液出口连接,进入蒸发换热器6的吸收溶液3经换热面换热后到达蒸发腔,部分吸收溶液蒸发成蒸汽,剩下的吸收溶液3经蒸发换热器6的溶液出口排出,蒸发换热器6的溶液出口与吸收器2的溶液腔连接或与他处连接;其中,进入蒸发换热器6的溶液可以来自同级的吸收器2溶液出口,也可以来自别处的溶液。使蒸发换热器6内的吸收溶液3,与吸收器2内的吸收溶液3换热;加热蒸发换热器6内的吸收溶液3的热量来自吸收器2内的吸收溶液3,吸收溶液3吸收进入吸收器2的蒸汽,产生的吸收热使吸收器2内吸收溶液3温度升高,此温度通过蒸发换热器6的换热面,传递给蒸发换热器6内的吸收溶液3,蒸发换热器6内的吸收溶液3被加热后,温度升高压力升高,溶液状态到达图15中的倾斜箭头顶部,用于热泵。

79.此时溶液与蒸汽腔接触,产生的蒸汽由蒸汽出口排出,剩下的吸收溶液或再次进入换热器5/蒸发换热器6,与吸收器2内的吸收溶液3换热,或由蒸发换热器6的吸收溶液3出口排出。排出蒸发换热器6的吸收溶液3,可以流到他处,优选地再次进入吸收器2,作为吸收器2内的吸收溶液3,吸收进入吸收器2的蒸汽。

80.具体地,蒸发换热器6的换热面与吸收器2内的吸收溶液3接触,使蒸发换热器6内的吸收溶液3能与吸收器2内的吸收溶液3换热;蒸发换热器6的蒸汽出口穿过吸收器2将蒸汽引导到别处;蒸发换热器6的溶液入口与吸收器2的溶液出口连接,流出吸收器2的溶液进入蒸发换热器6内,与吸收器2内的溶液换热蒸发,蒸汽流向别处;蒸发后的溶液,可以再次进入吸收器2内吸收进入吸收器2内的蒸汽,也可以流向别处。

81.改进后的制冷/热泵,溶液状态到达图16中的倾斜箭头顶部,用于制冷。

82.其结构特征在于,吸收器2包括蒸汽入口、吸收溶液入口、吸收溶液出口、以及蒸发换热器6,蒸发换热器6的换热部分,在吸收器2内部的吸收溶液中,进入蒸发换热器6的吸收溶液3,与吸收器2内的吸收溶液3,通过蒸发换热器6的换热面换热,蒸发换热器6有溶液入口、溶液出口、蒸汽腔、以及蒸汽出口,蒸汽出口穿过吸收器2的外壁,将蒸汽引到别处,蒸发换热器6的溶液入口与吸收器2的溶液出口连接,进入蒸发换热器6的吸收溶液3,经换热面换热后到达蒸发腔,部分吸收溶液3蒸发成蒸汽,剩下的吸收溶液3经蒸发换热器6的溶液出口排出,蒸发换热器6的溶液出口,与吸收器2连接,或与他处连接。与吸收器2连接,或与他处连接。

83.本技术方案与现有技术比较,只是吸收器2存在区别,其他现有技术都一样,即包括蒸发器8、吸收器2,发生器4和冷凝器。其中,吸收器2可以是单级的系统,也可以是多级的系统复叠组成。

84.单级制冷系统的吸收器2的溶液出口连接缓冲吸收器和蒸发换热器。进入蒸发换热器的溶液,部分蒸发后进入缓冲吸收器,被缓冲吸收器内的溶液吸收;蒸发后的吸收溶液再次进入吸收器2.

85.多级系统的吸收器2的溶液出口连接缓冲吸收器或上一级系统的吸收器2’和蒸发换热器6的溶液入口,缓冲吸收器或上一级系统的吸收器2’的溶液出口连接发生器4。

86.其中,缓冲吸收器的作用在于:吸收来自蒸发换热器的蒸汽,使进入蒸发换热器的溶液,依靠吸收器2内溶液的吸收热,使部分溶液蒸发,这样就能得到部分再生的溶液,虽然浓度不如发生器内再生的溶液,但这部分再生不需要能源投入,所以可以起到节能的作用。由于增加了吸收器2内的蒸发换热器6,所以吸收溶液3由现有技术的直接进入发生器4改为

先进入缓冲吸收器,配合蒸发换热器6调浓度后,再进入发生器4,所以称为缓冲吸收器。

87.吸收器2内的吸收溶液,在吸收器2内吸收来自蒸发器8的蒸汽,吸收溶液的状态按图16中的水平箭头方向变化;然后吸收器2内的吸收溶液3流出吸收器2,一部分进入吸收器2内的蒸发换热器6,另一部分进入缓冲吸收器或上一级系统的吸收器2’。

88.进入蒸发换热器6内的吸收溶液3,吸收吸收器2内吸收溶液3的吸收热,溶液温度升高;然后与蒸汽腔接触后,部分溶液蒸发成蒸汽,通过蒸发换热器6内的蒸汽腔第一蒸汽通道1’,进入缓冲吸收器或上一级系统的吸收器2’,被吸收溶液3吸收。

89.蒸发后的吸收溶液3返回吸收器2内,再次吸收来自蒸发器8的蒸汽。这部分吸收溶液3属于半再生的吸收溶液3,不是由外部热源加热获得,而是通过吸收器2内吸收溶液3的吸收热来再生,所以虽然不是百分百满足再生浓度要求,但还是起到了节能的作用。

90.进一步地,如果不计热损耗,吸收器2内的吸收溶液3,吸收了多少蒸汽,就能蒸发出多少蒸汽;所以可以在缓冲吸收器或上一级系统的吸收器2’的溶液出口,除了到发生器4的管路之外,还可以分流部分溶液进入吸收器2内的第二个蒸发换热器6,进一步利用吸收器2内溶液的吸收热。

91.进一步地,蒸发换热器6、缓冲吸收器或上一级系统的吸收器2’结构复叠,有两级或多级系统复叠。

92.具体地,每一级的组成包括吸收器2和吸收器2内的蒸发换热器6。

93.其中,复叠式系统的一级系统一级吸收器流出的吸收溶液,全部进入一级系统吸收器内的一级蒸发换热器;一级系统一级蒸发换热器的溶液出口,与一级吸收器的溶液腔连接;一级系统的一级蒸发换热器的蒸汽出口,与二级系统的二级吸收器的蒸汽入口连接;二级系统二级吸收器的溶液入口,与一级系统的一级吸收器的溶液入口一样,与发生器的处理完的溶液出口连接;二级系统的二级吸收器的溶液出口,与一级系统的一级吸收器的溶液腔连接;

94.复叠式系统的一级系统一级吸收器流出的吸收溶液,全部进入一级系统吸收器内的一级蒸发换热器;一级系统一级蒸发换热器的溶液出口,与一级吸收器的溶液腔依此类推,n级系统的n级吸收器的蒸汽入口,与n-1级的n-1级蒸发换热器的蒸汽出口连接;n级系统的n级吸收器的溶液入口,与发生器的处理完的溶液出口连接;n级系统的n级吸收器的溶液出口,与n-1级系统的n-1级吸收器的溶液腔连接;当n为最高一级系统时,n级系统的n级吸收器的溶液出口,与发生器的待处理溶液入口连接。通过多级复叠,可以将最低温的吸收热的温度,逐步提高至可以再生的温度。使部分的吸收溶液,不需要外部热源提高热量,靠梯级复叠的系统,将部分吸收热提升到高温,减少发生器4内用于再生溶液时投入的外部热源。

95.其中,通过此方法,将现有技术中需要用冷却水来冷却的吸收器2内吸收溶液3的吸收热,用来蒸发进入蒸发换热器6的溶液,产生的溶液可以再次进入吸收器2吸收蒸汽。具体地,发生器4为闪蒸罐或者包括闪蒸过程,闪蒸罐的蒸汽作为热泵的输出之一,经过一次、或者多次闪蒸,闪蒸后的吸收溶液3的浓度若满足再生要求则再次进入吸收器2循环;若还不满足浓度要求则可以返回吸收器2内,与吸收溶液3换热后再次闪蒸,或者由驱动蒸汽1加热再生。

96.其中,此时的热泵的热输出,包括吸收器2内的溶液的温度(用冷却水冷却吸收溶

液的方式带出),另一部分为闪蒸的蒸汽的冷凝热。

97.如图1所示,基础的制冷/热泵的装置包括吸收器2和发生器4,驱动蒸汽1和部分吸收溶液3进入到吸收器2内,外来的与本身存于吸收器2内的吸收溶液3吸收驱动蒸汽1后进入到发生器4内,调整好浓度的吸收溶液3流出发生器4后再次进入吸收器2形成吸收溶液循环回路3’。

98.具体地,以溴化锂溶液为例,驱动蒸汽1进入吸收器2,加热吸收器2内的吸收溶液3,吸收溶液浓度变化如图12所示。溴化锂浓度按常用的63%,吸水后达到58%为例,当蒸汽温度达到85度左右,可以将溶液加热到蒸气压80度左右,此时63%的溴化锂溶液对应温度是140度;吸收器2内的溴化锂溶液保持压力,持续吸收水蒸气,同时吸收器2内通入冷却水,降低溶液的温度,稳定溶液的蒸汽压力,确保持续吸收水蒸气,同时流出吸收器2的冷却水,可以加热至120度,成为该热泵的高温输出热源;其中,刚开始运行的时候,吸收器2内的吸收溶液温度较低,随着蒸汽不断加入吸收器2,同时浓度降低的溴化锂溶液,流入发生器4浓缩再生,然后再次进入吸收器2循环,会稳定在图12趋势。

99.进一步地,为了从刚开始运行就能获得稳定的热源输出,在吸收器内、或者吸收器的溶液入口附近设置加热器,运行前先加热进入吸收器的吸收溶液,待吸收溶液的温度达到预定要求后,停止加热器的加热,开始通入蒸汽。这样可以极大地缩短开机到获得稳定的热源输出的时间,同时吸收器内溶液的浓度,也按照预定的要求变化。

100.进一步地,进入吸收器2的吸收溶液3,首先通过换热器5/蒸发换热器6与吸收器2内的吸收溶液3换热,温度接近吸收器2内的吸收溶液3温度后,再与吸收溶液3混合;这样进入吸收器2的吸收溶液3,吸收蒸汽产生的吸收热,更多分布于高温处,可以实现以较小的浓度变化获得更高的热量。

101.吸收蒸汽的吸收溶液状态变化如图13中的阶段1所示,需要进入发生器4恢复到初始浓度。此时,可以按照常用方法,在发生器4内,用更高的热源加热蒸发掉蒸汽,如图13中的阶段3所示,然后再送回吸收器2。图13中的阶段2和阶段4是由吸收器2进入发生器4,和返回到吸收器2,常规方法通过换热器5换热。

102.如图4所示,改进上述装置,即将吸收器2更换为第二吸收器2a,第二吸收器2a的前端依次增设第一吸收器2b、第一换热器5a、第二换热器5b和蒸发器8,第一换热器5a置于第一吸收器2b内,冷却溶液7依次进入第一换热器5a、第二换热器5b,然后进入蒸发器8,蒸发器8经其与第二吸收器2a之间的第二蒸汽通道1a向第二吸收器2a传输驱动蒸汽1。

103.本实施例中,驱动蒸汽1进入第一吸收器2b,第一吸收器2b内的吸收溶液3吸收蒸汽、温度升高;冷却溶液7进入第一换热器5a。

104.其中,第二换热器5b可以设置在如下等位置:第二换热器5b位于第二吸收器2a内与吸收溶液3换热;位于发生器4与第二吸收器2a之间,与流出发生器4的调整好浓度的吸收溶液3换热;位于发生器4的排热出口,与发生器4排出的热换热、连接外部热源,并由外部热源加热。

105.进一步地,进入第二换热器5b的冷却溶液7被加热至更高的温度,然后进入蒸发器8蒸发,蒸汽经第二蒸汽通道1a进入第二吸收器2a被第二吸收器2a内的吸收溶液3吸收;冷却溶液7在第一换热器5a内被第二吸收器2a内的吸收溶液3加热,使冷却溶液7以更高温度的热源输出到别处;冷却溶液7浓度范围为0~100%。

106.经第二蒸汽通道1a进入第二吸收器2a的蒸汽,被吸收溶液3吸收后,吸收溶液3浓度降低,进入发生器4再生;再生方式与上述的方式一样,可以全部靠外部高温热源加热再生,也可以通过闪蒸的方式,由低温热源加热溶液浓缩。

107.其中,热泵的热输出包括第二吸收器2a内的吸收溶液的热量(由冷却溶液7通过第一换热器5a带出),另一部分为发生器4的蒸汽的冷凝热。

108.调整进入第一换热器5a的冷却溶液7的量,稳定蒸发器8内的蒸汽压力,就可以获得稳定的吸收溶液温度,如图12所示,进而可以由第二吸收器2a内的吸收溶液3,向外界提供稳定的热量输出。

109.进一步地,第二换热器5b设置于第二吸收器2a内,就与第一吸收器2b组合成一个复叠的系统。第一换热器5a和第二换热器5b,可以都是蒸发换热器,也可以不是蒸发换热器。当第一换热器5a是蒸发换热器时,取消蒸发器8,产生的蒸汽直接通入第二吸收器2a;当5a不是蒸发换热器时,需要蒸发器8,冷却溶液进入蒸发器内蒸发,产生的蒸汽进入第二吸收器2a;2a内的吸收溶液吸收蒸汽后,溶液温度升高,由进入第二换热器5b的冷却溶液,将热量带走并作为热源输出。常规的方法是以蒸汽的形式输出热源,如果以溶液的形式输出热源,也是本发明的技术方案的一种变形。

110.进一步地,工作稳定后,停止冷却溶液7进入蒸发器8,而是将如图17中箭头处58%的溶液中,需要再生的溶液由高温的吸收溶液3等浓度加热(如图11所示)后,达到图17中2的箭头处,此时58%浓度的待处理吸收溶液3的蒸气压,高于吸收器2内的蒸气压。

111.将此溶液导入蒸发器8蒸发,蒸发后的蒸汽经第二蒸汽通道1a进入第二吸收器2a,代替原来的冷却溶液7蒸汽,加热吸收溶液3。这样可以减少需要再生的吸收溶液3的量,减少再生吸收溶液3投入的外部热源的总量,起到节能的作用。

112.进一步地,调整蒸发器8内的蒸汽压力,使蒸汽压力不断升高,使第二吸收器2a内的溶液保持稳定不变,蒸汽压力升高,如图18或图19所示。

113.蒸汽压力增高到一定程度后,和上例一样,停止冷却溶液7进入蒸发器8,将其导入蒸发器8。随着溶液蒸发,蒸汽压力降低,可以再与第二吸收器2a内溶液换热,提高温度的同时,蒸汽压力升高,可以再次进入蒸发器8蒸发,最后剩下溶液进入发生器4再生。按照这个方法,也可以减少再生溶液投入的外部热源,起到节能的作用。

114.其中,发生器4可以是传统的加热方式,也可以是闪蒸方式:

115.闪蒸后满足浓度要求的溶液,经第一换热器5a与第二吸收器5内的吸收溶液3换热,温度升高到接近吸收溶液3温度后,才开始吸收蒸汽,这样可以确保吸收蒸汽产生的热,大部分都集中在高温段,提高高温热输出的能力。

116.进一步地,吸收器2b/第二吸收器2a的吸收溶液入口处、或吸收器内吸收溶液液面下有换热器5,使进入吸收器2b/第二吸收器2a的吸收溶液3先与吸收器2b/第二吸收器2a内的吸收溶液3换热,温度升高后再进入吸收器2b/第二吸收器2a的吸收溶液空间开始吸收蒸汽;发生器4为蒸汽压力低于吸收溶液3蒸气压的低压发生器,或者称为闪蒸罐,为了进一步节省再生用外部热源,吸收溶液3闪蒸后,再返回吸收器2b/第二吸收器2a内,通过换热器5与高温的吸收溶液3换热后,再返回到发生器4,最后再用外部热源再生;第二吸收器2a的溶液出口,与蒸发器8连接,并且管路中有换热器5,使流出第二吸收器2a的待再生吸收溶液经过换热器5先与第二吸收器2a内温度最高部分的吸收溶液3换热后,进入蒸发器8蒸发,在保

证蒸发压力不变的前提下,蒸发后的待再生吸收溶液返回第二吸收器2a,再通过换热器5与第二吸收器2a内的吸收溶液3换热,温度升高后,或者再次进入蒸发器8,或者进入发生器4再生。

117.其中,通过这个方法,可以进一步减少再生溶液而投入的外部热源,起到节能的作用。

118.具体地,值得说明的是,溶液的蒸汽中占主要成分的组份,在相同的温度下,随着浓度的不同蒸气压也不同,在相同的蒸气压压力下,不同浓度的溶液的温度也不同,此特征越显著越有利于此类热泵。例如最常用的吸收式工质对,以氨水和溴化锂溶液为例,在一定的温度范围内,相同的温度下,氨水的蒸汽中以溶质氨为主,相同的温度下,高浓度氨水的蒸气压大于低浓度的氨水的蒸气压,在相同的蒸汽压力下,高浓度的氨水的温度低于低浓度的氨水溶液温度;溴化锂溶液蒸汽中几乎都是溶剂水的蒸汽,在相同的温度下,低浓度的溴化锂溶液的蒸气压高于高浓度的溴化锂溶液的蒸气压,在相同的蒸气压下,低浓度溴化锂溶液的温度低于高浓度溴化锂溶液的温度。采用有此特征的工质对,驱动溶液采用相同温度下,蒸气压高的浓度,吸收溶液3采用蒸气压低的浓度。这样在蒸发器8内的驱动溶液1的蒸气压,高于吸收器2内吸收溶液3的蒸气压,蒸发器8内的蒸汽流入吸收器2内,吸收器2内的吸收溶液3被蒸汽加热升温,由于驱动溶液进入蒸发器8前,已经被加热到更高的温度,蒸发器2内的蒸气压更高,吸收溶液3被加热至更高的温度。

119.如图10、图11所示为溴化锂溶液和氨水溶液的p-t图,满足上述的要求。此外,不仅仅这两种工质对,其他满足此要求的工质对,都可以用来作为吸收式热泵的工质对。

120.实施例2

121.如图6-图9所示,本实施例还提供了一种利用溶液吸收热的吸收式制冷/热泵的方法,包括上述的利用溶液吸收热的吸收式制冷/热泵的装置。

122.如图6所示,当采用如图2所示的第一种装置结构时,其应用方法包括如下步骤:

123.s1.1、溶液进入吸收器2,通过吸收器2内、或吸收器溶液入口处的加热器,将吸收溶液3的温度预热到要求的温度,吸收驱动蒸汽1,由于吸收了蒸汽产生的吸收热,溶液温度升高;

124.s1.2、换热介质51进入换热器5,通过换热器5与吸收溶液3换热,并将升高温度的吸收溶液3的热量带走,并将此作为热源输出到外部,此输出热源利用的是吸收溶液3的吸收热;

125.s1.3、吸收了驱动蒸汽1的吸收溶液3,进入发生器4再生,调整好浓度后再次进入吸收器2循环。

126.如图7所示,当采用如图3所示的第二种装置结构时,其应用方法包括如下步骤:

127.s2.1、吸收溶液3进入吸收器2,同时冷却溶液7进入蒸发换热器6;

128.s2.2、蒸汽进入吸收器2,并被吸收溶液2吸收,同时由于吸收热,吸收溶液3的温度升高;

129.s2.3、进入蒸发换热器6内的冷却溶液7,通过与吸收器2内的吸收溶液3换热,温度升高部分溶液蒸发,冷却溶液7吸收吸收溶液3的吸收热,并根据需要将此热量作为热源输出,或者传输到需要的地方;

130.s2.4、吸收了蒸汽的吸收溶液3,进入发生器4再生,调整好浓度的吸收溶液3再次

进入吸收器2,进行下一次循环。

131.如图8所示,当蒸发换热器6运行时,其应用方法包括如下步骤:

132.s3.1、蒸发换热器6内的冷却溶液7,受热蒸发后的蒸汽,作为输出热量输送到别处;

133.s3.2、或者蒸发换热器6内的冷却溶液7,受热蒸发后的蒸汽,作为吸收器2的驱动蒸汽1,进入吸收器2并被吸收溶液3吸收,由此产生的吸收热,再次被蒸发换热器6内的冷却溶液7吸收,并产生更多、压力更高的蒸汽;此时在相同温度下,冷却溶液7的蒸气压高于吸收溶液3的蒸气压,蒸汽从蒸发换热器6进入吸收器2,被吸收溶液3吸收,由于吸收溶液3温度升高,升高的温度通过换热面传递到蒸发换热器6内的冷却溶液7,并使之温度升高,产生更高的蒸气压,不断被吸收器2内的吸收溶液3吸收;最后吸收溶液3的吸收热被作为热源输出,或者传输到其他需要的地方,比如作为上一级的驱动蒸汽;虽然冷却溶液7的蒸汽需要消耗吸收热,热泵的效率不是很高,但与固定温度的驱动蒸汽1相比控制灵活,而且不需要更多的复叠级数,就能获得较高的驱动蒸汽1,冷却溶液7可以来自下一级的热源输出;

134.s3.3、或者蒸发换热器6内的冷却溶液7,受热蒸发后的蒸汽,进入其他的,例如与之复叠的上一级吸收器2,并被其他的吸收器2内的吸收溶液3吸收,用途同上;

135.s3.4、蒸发换热器6内蒸发掉部分蒸汽的冷却溶液7,流出蒸发换热器6后或者输送到别处,或者进入吸收器2;

136.s3.5、进入蒸发换热器6的冷却溶液7,可以来自吸收器2的溶液出口。

137.如图9所示,当吸收器2运行时,其应用方法包括如下步骤:

138.s4.1、吸收器2的溶液入口、吸收器内吸收溶液液面下,有换热器5,进入吸收器2的吸收溶液3,先与吸收器2内的吸收溶液3通过换热器5换热、提高溶液的温度,然后进入吸收器2内,与吸收器2内的吸收溶液3混合,开始吸收蒸汽;

139.s4.2、吸收器2内、或者吸收器2的溶液入口处设有加热器,则在刚开始运行时,先用加热器加热溶液,使溶液的温度到达一定温度后,再向吸收器2内通入蒸汽,进而温度升高后吸收蒸汽,可以一开始就获得较高的温度,使热泵一开始就能输出设定温度要求的热量。

140.另外,提供了多个应用例以验证上述方法的改进优势,应用例如下:

141.应用例1

142.淡化海水利用80度的蒸汽,多效蒸发海水。

143.80度的蒸汽作为驱动蒸汽1,引入吸收器2;吸收溶液3采用常规的60%的溴化锂溶液,吸收至56%开始再生;冷却水通入吸收器2,冷却吸收溶液3的同时,作为热泵的热输出,冷却水温度可以达到115度;58%的溴化锂溶液进入发生器再生,再生方法采用闪蒸方式;闪蒸的蒸汽作为低温热输出,用来加热海水;最后由80度蒸汽加热溶液,浓缩至60%。

144.进一步地,在吸收器2内设置蒸发换热器6,通过吸收器2内吸收溶液3的吸收热,可以将蒸发换热器6内的蒸汽压力,提高到略高于80度蒸汽。另外,可以根据所需要的热输出,合理选择方案。

145.应用例2

146.以低温热源为输入热源,包括冷却水、环境温度、发电机的凝汽器内的低压蒸汽等。

147.将冷却水产生的蒸汽或凝汽器内的蒸汽,直接引入第一吸收器2b;浓度63%的吸收溶液吸收蒸汽后浓度降低,此状态的溴化锂溶液温度最高可以达到60度;冷却水进入第一吸收器2b,流出后部分高温的冷却水进入第二换热器5b;第二换热器5b位于第二吸收器2a内;第二换热器5b位于第二吸收器2a内可以获得更高的温度,产生更高的蒸气压。

148.流出第一换热器5a内的冷却水,进入蒸发器8蒸发,蒸汽进入第二吸收器2a,被第二吸收器2a内的溶液吸收,产生更高的吸收溶液3温度;冷却水进入第二吸收器2a,与吸收溶液3换热后,作为热泵的高温热输出。依靠这种方法,利用溴化锂溶液,通过多级复叠可以获得200~230度左右的热水;利用氨水溶液,两级复叠就可以获得接近200度的温度。

149.例如,氨水两级复叠系统,包括第一蒸发器、第一吸收器2b和内部的换热器5a,第二吸收器2a和内部的换热器5b。液氨在第一蒸发器内蒸发,氨气进入第一吸收器。第一吸收器内的氨水溶液吸收氨气,由于吸收热温度升高。制冷系统/热泵的液氨作为冷却溶液进入换热器5a,将吸收热带走。然后换热器5a是蒸发换热器,受热产生的氨蒸汽直接进入第二吸收器。如果不是蒸发换热器,则进入第二蒸发器内蒸发,产生的蒸汽进入第二吸收器。第二吸收器内的吸收热,由进入第二吸收器内换热器5b的冷却水带走。通常以蒸汽作为热源的输出方式,所以5b一般是蒸发换热器。对于氨吸收式制冷/热泵,可以在-30度蒸发,吸收溶液的温度可以达到40-50度。这个热源作为第二级的驱动热源,就可以在吸收器2a产生150度左右的吸收溶液。可以广泛地应用在北方的分布式取暖,和电厂的余热回收等方面,不仅在冬季,平时也可以将冷却水的低温热源,利用吸收热提高到200度以上。此外,还有一种实施例为:浓度为5%的氨水溶液进入第一级吸收器、第二级吸收器,液氨在制冷蒸发器蒸发,产生0.1mp的蒸汽,可以达到-30度。这样即使外界温度-20度,也可以起到一定的气源热泵的作用。0.1mp的氨气进入第一级吸收器,被5%的氨水溶液吸收,氨水溶液浓度由5%变成10%,溶液温度保持的50度以上,多余的热量被冷却溶液带入第二级的蒸发器,并将液氨加热至接近50度并不断蒸发,蒸发的蒸汽进入第二级吸收器,被5%的氨水溶液吸收,吸收热使氨水溶液温度升高,由冷却溶液将第二级吸收器内氨水溶液的热量作为输出热源输出,输出热源的温度可以达到150度。

150.溶液的再生尽可能用闪蒸的方法,对于小区供暖大概需要70度热水的场合,可以将闪蒸的蒸汽温度设为70多度,这样大部分的蒸汽冷凝热都会充分利用。同时合理选择溶液的浓度,降低最后浓度的热源投入。

151.对应小区这种分布式的供暖,冷却溶液7浓度30%、吸收溶液3温度50%,30%和50%的溴化锂溶液,即使温度达到-20度,也不会结冰。

152.在冬季温度低于0度,水就会结冰:利用30%的溴化锂溶液代替水,使30%的溴化锂溶液产生的蒸汽,进入第一吸收器2b加热吸收溶液3,这样在北方地区,即使是冬天,也可以作为空气能热源,为溴化锂热泵提供低温蒸汽;

153.假设环境温度是0度,30%溴化锂溶液的蒸汽,进入第一吸收器2b,第一吸收器2b内的吸收溶液3的浓度50%,吸收溶液3可以达到10度,此时30%的溴化锂溶液、或者水可以通入蒸发换热器6,开始以上的循环步骤。

154.对于火电厂余热利用的一次网热水,热水温度120度:合理选择溴化锂溶液浓度,尽可能提高蒸汽的冷凝温度;还要考虑能够用于再生溶液的外部热源条件,尽可能将发生器4产生的冷凝热,调整到100度以上,为火电厂的除氧提高热能;

155.平时也可以用来为火电厂提供10bar以下的水蒸气,使火电厂也能成为热电厂;

156.同时停止冷却水加热后进入蒸发器8,由即将再生的吸收溶液3,与高温的吸收溶液3换热后,进入蒸发器8蒸发,由于两者溶液的温差比流出蒸发换热器6的冷却水要小,节省了产生蒸汽而投入的热量,同时也减少了最后浓缩而投入的外界热源。

157.应用例3

158.纯粹的吸收式制冷,或与吸收式制冷结合。

159.(1)纯粹的吸收式制冷,还是以溴化锂制冷为例说明:

160.现有的技术中,吸收器2内的吸收溶液3由溶液入口的状态47度,变为出口的38度。这个温度的变化,全靠冷却水来冷却吸收溶液3。通过设置蒸发换热器6,利用吸收溶液3的吸收热,来提高吸收器2出口的溶液温度。

161.现有技术中,溶液要进入发生器4加热,先使部分溶液进入蒸发换热器6换热,假设可以加热到42度,这样溶液的状态发生变化。

162.由于此状态的蒸汽压力,高于原溶液的压力,所以进入缓冲吸收器或上一级系统的吸收器2’的溶液,可以吸收蒸发换热器6内的蒸汽,这样蒸发换热器6内的吸收溶液3,可以获得部分再生,重新进入吸收器2吸收来自蒸发器8的蒸汽,由于这部分半再生溶液,没有依靠外部热源加热来获得,所以提高的热效率,起到节能的作用。

163.进一步地,使缓冲吸收器内吸收了来自蒸发换热器6的蒸汽的吸收溶液3,部分进入吸收器2内的另一个蒸发换热器6,重复以上的过程,可以进一步充分利用吸收器2内吸收溶液3的吸收热。

164.剩余的来自缓冲吸收器或上一级系统的吸收器2’的吸收溶液3,按照现有的方式,进入发生器4再生。

165.进一步地,发生器4用于再生的外部热源,由上述的热泵方式提供热量。

166.进一步地,采用复叠系统,取消缓冲吸收器或上一级系统的吸收器2’,一级吸收器溶液出口流出的溶液,全部进入一级蒸发换热器,产生的蒸汽全部进入二级吸收器,一级蒸发换热器的溶液出口流出的溶液,全部进入一级吸收器的溶液腔。二级吸收器溶液出口的溶液,全部进入二级蒸发换热器,产生的蒸汽全部进入上一级的吸收器,剩下的溶液全部进入一级吸收器的溶液腔。依此类推,最高一级的吸收器溶液出口的溶液,进入发生器4再生。进入各级吸收器入口的溶液,采用同一浓度的发生器4再生的溶液。

167.(2)制冷与热泵方式进一步组合:

168.在应用例2中的第一吸收器2b内,设置有换热器5,同时设置有蒸发换热器6。换热器5内通入冷却溶液7;而蒸发换热器6内通入吸收器2出口的吸收溶液3。换热器5用于产生热量输出,而蒸发换热器6用于增强制冷能力。这样做的既能利用吸收器2内吸收溶液3的吸收热用于冷却,又能利用吸收热产生所需要的热量,同时做到制冷与产热。

169.比如,火电厂利用冷却水的低温热源和较高温度的热源,产生热量输出。所谓的利用冷却水的低温热源,其实就是给冷却水降温,需要有制冷的作用。比如冬季采暖用热水,以及平时用于产生蒸汽,用于除氧、外部需要、提高进锅炉的水温、高温蓄热等作用。

170.(3)由于现实需要很可能不仅仅是需要热泵,而且需要冷却某个温度,此时需要与吸收式制冷配合。此时,第一吸收器2b需要尽可能多吸收蒸汽,第二吸收器2a则要尽可能提供溶液的温度。

171.第一吸收器2b的溶液,第二吸收器2a的溶液,可以选择相同的浓度,也可以分别选择不同的浓度;选择第一吸收器2b内溶液温度最高的部分,用冷却水吸收此处的吸收溶液3的温度,然后进入第一换热器5a,然后进入蒸发器8蒸发;再给第二吸收器2a内的溶液加热。

172.获得的输出热用于包括制冷溶液的再生,减少整个制冷系统用于浓缩溶液的能耗。

173.本领域普通技术人员可以理解实现上述实施例的全部或部分步骤的过程,可以通过硬件来完成,也可以通过程序来指令相关的硬件完成,程序可以存储于一种计算机可读存储介质中,存储介质可以是只读存储器,磁盘或光盘等。

174.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的仅为本发明的优选例,并不用来限制本发明,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。