1.本发明涉及多线切割机领域,特别为一种减小形变的主导轮。

背景技术:

2.金刚线是一种在金属钢丝外层电镀金刚石制作而成的切割工具,目前金刚线广泛应用于切割光伏硅片、蓝宝石、石墨、磁性材料等行业,以上已经普及金刚线切割的领域加工对象都为人造材料,材质均匀,规格统一且尺寸都较小,切割对象长宽高一般小于500mm*500mm*300mm,切割出来的成品的截面积小于 300mm*300mm,一般使用的金刚线直径0.03-0.2mm不等,不同线径的金刚线工作张力3-30n不等,切割行程一般小于400mm。而现有不同种类的多线切割机的主辊轮的直径较小(直径100mm-200mm不等),长度也比较短(400-900mm不等),绕线轮外径小于250mm,小过线轮直径小于150mm。

3.传统的石材切割一般采用锯片、绳锯、带锯等带有合金刀头的材料来进行加工,硬质合金具有一定的厚度,使得传统刀具在切割石材的过程中会形成 3-10mm不等的锯缝,而且硬质合金刀具在加工过程中与石材刚性接触震动大,容易导致石材在加工过程中破裂,一般只能加工厚度超过10mm厚度的板材。而金刚线与石材柔性接触,不存在瞬时的冲击载荷,震动小噪音低,而且线径小切割锯缝不到1mm,不仅可以大大提高成材率,而且能够直接在荒料上加工出厚度小于5mm的薄板而不会使得石材在切割过程中发生破碎。但天然开采的石材具有很多特殊之处,首先石材荒料尺寸并不统一,一般尺寸大重量也大,一般一颗荒料超过20吨,长宽高尺寸可超过3000*2000*2000mm,加工的石材大板截面积能够达到3000mm*2000mm。而且石材的莫氏硬度从2到9级不等,不同品种的硬度差别很大,即使是同一块荒料不同位置材质也不同,再加上天然石材本身带有裂纹、孔洞,材质非常复杂,这就导致采用金刚线切割石材将极易出现断线现象。一旦出现断线,金刚线线切割锯缝很小,石材切割后会由于内部应力产生变形或因冷却水的张力导致石材吸附在一起,将导致石材无法重新进行布线切割从而使切割到一半的石材报废造成损失。想要用金刚线切割石材并且取得好的效果就需要采用更大的线径来降低切割过程中金刚线的断线率,而大线径的金刚线同时也需要匹配更大的张力来保障金刚线的张紧。同时一颗石材荒料重达二三十吨,一次加工产出超过500平方的板材,加上石材具有很强的研磨性,采用金刚线进行切割一刀的单位面积的耗线量远大于切割其他小尺寸的人造材料,因此要想一次性把一颗大荒料加工完成就要使用大储线量的绕线轮。同时大尺寸的荒料主辊轮之间的跨度超过2000mm,在切割过程中摩擦受热累计的热量难以散去,同时排泄石粉困难,因此需要更大的冷却水量来冷却金刚线和冲刷带出切割物,高速的切割时候形成的带有压力的冷却水和石粉也将对轴承箱的防水性能提出更高的要求。

4.由于在加工石材领域,石材荒料长宽高很多都大于3000*2000*2000mm,切割的截面积超过3000*2000mm,金刚线切割时候只能有切割网面接触被切割物,因此最优的结构是采用平行的四辊轮结构形成切割网面。同时切割适用于石材加工的金刚线直径超过0.3mm,金刚线的工作张力超过60n,主辊轮承受巨大的径向力,因此适合加工石材行业的主辊轮尺

寸也需远大于其他领域的辊轮,长度需要超过1000mm,直径大于220mm。大尺寸主辊轮因重量大,用来带动大尺寸主辊轮旋转的驱动机构消耗功率大,且因跨度大还存在容易形变的问题。

5.申请号为201811265099.2的中国发明专利,公开了一种多线切割机的四辊主轴装置,主要用于硅片的切割,包括主轴系统、接料盒组件和喷嘴组件,所述主轴系统、喷嘴组件安装在多线切割机的切割室上,所述主轴系统包括2组主辊组件、2套副辊组件、前安装支架和后安装支架,所述2组主辊组件对称安装在前安装支架和后安装支架上,所述2套副辊组件对称安装在前安装支架和后安装支架上,且位于2组主辊组件中间,所述接料盒组件安装在前安装支架、后安装支架的限位槽内,且位于2套副辊组件中间;所述主辊组件包括旋转水冷装置、从动轴承箱、主辊、主动轴承箱和中空锁紧螺杆,所述旋转水冷装置与从动轴承箱固定连接,所述中空锁紧螺杆将从动轴承箱、主辊、主动轴承箱锁紧相连,所述旋转水冷装置包括旋转水冷轴承座、压盖、轴承ⅰ、旋转锁紧套、密封圈ⅰ、密封圈ⅱ和密封圈ⅲ,所述旋转水冷轴承座与从动轴承箱的轴承座固定连接,所述旋转锁紧套旋入中空锁紧螺杆后将从动轴承箱及主动轴承箱并紧,所述轴承ⅰ为两个,一个安装在旋转水冷轴承座与从动轴承箱的轴承座之间,并与旋转锁紧套装配连接,一个安装在旋转水冷轴承座的端部由压盖压紧,并与旋转锁紧套装配连接,所述旋转锁紧套中通与旁通结构分别与旋转水冷轴承座出水端与进水端相通,并由密封圈ⅰ、密封圈ⅱ、密封圈ⅲ进行隔断,形成进水通道和出水通道,冷却水通过旋转水冷装置的进水通道以及中空锁紧螺杆外壁与从动轴承箱内壁的间隙进入主辊内腔,再经由中空锁紧螺杆末端的通孔进入中空锁紧螺杆的中空芯部,再通往旋转水冷装置的出水通道形成内循环水冷回路;所述副辊组件包括副辊、轴承座ⅰ、轴承ⅱ、锁紧螺母ⅰ、密封盖ⅰ、轴承座ⅱ、轴承ⅲ、锁紧螺母ⅱ、密封盖ⅱ、安装架、调节螺杆和螺母,所述副辊的一端通过轴承ⅱ与轴承座ⅰ相连,并由锁紧螺母ⅰ固定和密封盖ⅰ密封,所述副辊的另一端通过轴承ⅲ与轴承座ⅱ相连,并由锁紧螺母ⅱ固定和密封盖ⅱ密封,所述轴承座ⅰ、轴承座ⅱ安装在安装架上,并通过调节螺杆调节上下高度及螺母固定。

6.上述多线切割机的四辊主轴装置存在以下缺点:一、主动轴承箱和从动轴承箱均露在主导轮的轴向两端外侧,使得轴承箱前盖端盖与主轴b1的连接缝隙 d直接暴露在外部,即冷却液能够直接喷淋在接缝处,水、汽和粉尘等容易通过该缝隙处进入轴承箱中容易造成轴承失效。二、主轴的中部无增强结构,主导轮受径向力后容易弯曲变形,尤其在导轮长度较长的情况下,例如导轮长度超过1000mm的情况下,导轮受力容易弯曲变形,当需要切割较大尺寸的工件的时候,例如切割石材时候需要使用较长导轮的情况下,该结构将更易发生变形无法适应石材的切割。

技术实现要素:

7.本发明的目的在于:提供一种减小形变的主导轮,该导轮不但能抗形变,而且能减少导轮制造用料,减轻导轮重量,可适用于制作切割大尺寸板材所需要使用的大尺寸(外径大且轴向长度大)导轮。

8.本发明通过如下技术方案实现:一种减小形变的主导轮,其特征在于:包括导轮本体和增强组件,所述导轮本体的内部设有轴向延伸的中空部,所述导轮本体在中空部的中间位置固设有向靠近中心轴线方向凸出的预紧部,预紧部中部设有沿轴向延伸的中空预紧

孔,所述增强组件包括能互相对锁的第一部件和第二部件,所述第一部件和第二部件上均设有夹持头和与夹持头固定连接的对锁部,两个夹持头的最大外径均大于中空预紧孔的内径并且能分设顶压在预紧部的轴向两端,第一部件和第二部件的对锁部能穿过预紧部中部的中空预紧孔进行对锁,并在对锁后通过两个夹持头夹紧预紧部的两端面,从而对预紧部施加轴向预紧力。

9.进一步,两个夹持头的轴向预紧力可调。

10.进一步,所述第一部件的对锁部由穿设在中空预紧孔中的外杆体构成,第一部件的夹持头固定在外杆体的轴向外端,所述外杆体的内部设有沿其轴向延伸的内螺纹孔,所述第二部件的对锁部由内杆体构成,第二部件的的夹持头固定在内杆体的轴向外端,所述内杆体的外周壁上设有外螺纹并与外杆体的内螺纹孔连接固定,所述外杆体和内杆体的内部均设有用于沿轴向延伸的穿设拉杆的通孔。

11.进一步,两夹持头的外周壁呈圆形,并且两夹持头的外端中部还设有用于方便插接旋紧工具旋紧的内多边形孔。

12.进一步,所述预紧部的轴向两端端壁上均设有内径由外向内逐渐减小的第一圆台锥面,夹持头在靠近预紧部的一端面上设有能伸入圆台锥面中并与圆台锥面配合定位的锥形凸部。

13.进一步,所述中空部的轴向两端内均同轴固设有用于连接主轴承箱或副轴承箱的定心堵头,所述导轮本体在两定心堵头的轴向外旁侧均预设有容纳腔体,所述主轴承箱和副轴承箱的轴向一端均能部分塞置于两个对应的容纳腔体中,并且使位于主轴承箱和副轴承箱的主轴与靠近定心堵头的前侧端盖之间相对运动处的连接缝隙分别躲藏在两个容纳腔体中。

14.进一步,所述容纳腔体的内周壁为内径由外向内逐渐减小的第二圆台锥面。

15.由于主导轮受到的金刚线的径向力大,容易产生弯曲变形,为了减少导轮的变形量,传统的办法是采用强度更高的材料或者加大材料的壁厚,这样就增大了主导轮的重量和用料,导轮重量的增加。如果要满足同等条件下的转速和加速度,就要使用更大功率的电机,耗电量和成本也将大大增加,本发明在导轮本体内设置预紧部,在预紧部的两端设置两个预紧头,第一部件和第二部件对锁后,两个夹持头对预紧部施加轴向预紧力,当主导轮在受到径向力产生弯曲变形时,就得先克服所施加的轴向力,这样就能起到降低主导轮弯曲变形的作用,而且能减轻导轮重量,降低导轮的制造成本和降低导轮使用时候的耗电量。

附图说明

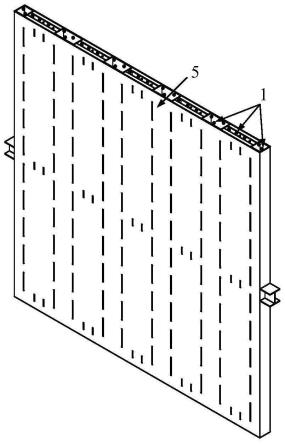

16.图1为多线切割的使用状态示意图;

17.图2为本发明实施例的安装示意图;

18.图3为本发明实施例的结构示意图;

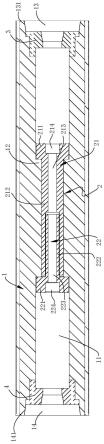

19.图4为图3中a的放大示意图;

20.图5本发明实施例的内部结构示意图1;

21.图6本发明实施例的装配示意图;

22.图7本发明实施例中增强组件的结构示意图;

23.图8本发明实施例中主轴承箱的内部结构示意图;

24.图9本发明实施例的内部结构示意图2。

25.标号说明:1-导轮本体、11-中空部、12-预紧部、121-第一圆台锥面、122

‑ꢀ

第一圆台锥面、13-容纳腔体、131-第二圆台锥面、14-容纳腔体、141-第二圆台锥面,15-线槽、2-增强组件、21-第一部件、211-夹持头、212-外杆体、213

‑ꢀ

通孔、214-内多边形孔、215-锥形凸部、22-第二部件、221-夹持头、222-内杆体、223-通孔、224-内多边形孔、225-锥形凸部、3-定心堵头、4-定心堵头、 5-主导轮、a-拉杆、b-主轴承箱、b1-主轴、b2-外壳、b3-前侧端盖、b4-后侧端盖、b5-轴承、c-副轴承箱、d-连接缝隙、e-机架、f-金刚线、g-驱动电机、 h-石材。

具体实施方式

26.下面结合附图说明对本发明做详细说明:

27.本实施例涉及一种减小形变的主导轮,如图1-2所示,所述主导轮5设置在机架e上,用于组成多线切割机的切割组件,作为优选方式,设置四根平行的主导轮5,用于缠绕金刚线f,下部的两根主导轮5之间形成用于切割石材h 的切割网面。

28.如图3-7所示,具体所述主导包轮括导轮本体1和增强组件2,所述导轮本体1的内部设有轴向延伸的中空部11,所述导轮本体1在中空部11的中间位置固设有向靠近中心轴线方向凸出的预紧部12,预紧部12中部设有沿轴向延伸的中空预紧孔,所述增强组件2包括能互相对锁的第一部件21和第二部件22,所述第一部件21和第二部件22上均设有夹持头211,221和与夹持头211,221固定连接的对锁部212、222,两个夹持头211,221的最大外径均大于中空预紧孔的内径并且能分设顶压在预紧部12的轴向两端,第一部件21和第二部件22的对锁部212、222能穿过预紧部12中部的中空预紧孔进行对锁,并在对锁后通过两个夹持头211,221夹紧预紧部12的两端面,从而对预紧部12施加轴向预紧力。如图4所示,所述导轮本体1的外周有多个轴向间隔设置的线槽15,用于缠绕金刚线f。

29.所述减小形变的主导轮在导轮本体内设置预紧部,在预紧部的两端设置两个预紧头,第一部件和第二部件对锁后,两个夹持头对预紧部施加轴向预紧力,当主导轮在受到径向力产生弯曲变形时,就得先克服所施加的轴向力,这样就能起到降低主导轮弯曲变形的作用,而且能减轻导轮重量,降低导轮的制造成本和降低导轮使用时候的耗电量。

30.进一步,两个夹持头211,221的轴向预紧力可调。

31.作为优选方式,如图6-7所示,所述第一部件21的对锁部212由穿设在中空预紧孔中的外杆体212构成,第一部件21的夹持头211固定在外杆体212的轴向外端,所述外杆体212的内部设有沿其轴向延伸的内螺纹孔,所述第二部件22的对锁部222由内杆体222构成,第二部件22的的夹持头221固定在内杆体222的轴向外端,所述内杆体222的外周壁上设有外螺纹并与外杆体212 的内螺纹孔连接固定,所述外杆体212和内杆体222的内部均设有用于沿轴向延伸的穿设拉杆a的通孔213,223。

32.如图6-7所示,两夹持头211,221的外周壁呈圆形,并且两夹持头211,221 的外端中部还设有用于方便插接旋紧工具旋紧的内多边形孔214,224。内多边形孔可以为三角形、四边形或六边形等多种形状。通过带有对应形状的工具插入内多边形孔中转动工具能带动对应部件旋转,从而方便增强组件的拆装。

33.作为进一步的改进,如图9所示,所述预紧部12的轴向两端端壁上均设有内径由外向内逐渐减小的第一圆台锥面121,122,夹持头211,221在靠近预紧部12的一端面上设有能

伸入圆台锥面中并与圆台锥面配合定位的锥形凸部 215,225。由于预紧部12的轴向两端部设置圆台锥面,两个夹持头的锥形凸部在对锁过程中能起到定位中心轴线的作用,并且锥形凸部不仅有轴向预紧力,而且能产生一个径向分力能部分抵消主导轮在工作过程中所受的径向力,从而进一步提升抗形变能力。

34.其中主副轴承箱的结构类似,如图8所示,主轴承箱b主要包括主轴b1、外壳b2、设置在主轴b1和外壳b2之间轴承b5、用于密封外壳b2前后侧的前侧端盖b3和后侧端盖b4,其中前侧为主轴承箱靠近主导轮的一侧,所述前侧端盖b3、后侧端盖b4和外壳b2固定在一起并安装在机架e上,主轴b1相对外部壳体部件转动设置,由驱动电机g进行驱动。由于主轴b1能相对前侧端盖b3 转动,并且主轴b1的转动速度快,主轴b1与前侧端盖b3之间相对运动处的连接缝隙d采用常规方式如密封圈,迷宫等难以形成有效的密封,并且连接缝隙d 又靠近主导轮,喷淋系统喷淋的冷却水直接作用在主导轮上,其中冷却水和粉尘直冲入连接缝隙d从而大量的冷水水进入轴承箱体内,容易造成轴承失效。

35.作为进一步的改进,如图5-8所示,所述中空部11的轴向两端内均同轴固设有用于连接主轴承箱b或副轴承箱c的定心堵头3,4,所述导轮本体1在两定心堵头3,4的轴向外旁侧均预设有容纳腔体13,14,所述主轴承箱b和副轴承箱c的轴向一端均能部分塞置于两个对应的容纳腔体13,14中,并且使位于主轴承箱b和副轴承箱c的主轴与靠近定心堵头3,4的前侧端盖之间相对运动处的连接缝隙d分别躲藏在两个容纳腔体13,14中。通过在主导轮中设有容纳腔体用于容纳轴承箱,使得相对运动处的连接缝隙d躲藏其中,这样能防止冷却水直冲,减少冷却水的进入量,防水效果好。并且定心堵头于主导轮的支撑点更加靠近,类似于1米导轮等于支撑点在0.8米位置处,这样受力更好。并且由于轴承箱内嵌,使得主导轮两端的容纳腔体内部掏空,重量更轻,起到减轻导轮重量的作用。

36.作为进一步的改进,所述容纳腔体13,14的内周壁为内径由外向内逐渐减小的第二圆台锥面131,141。由于容纳腔体13,14的内壁为锥形结构,轴承箱的主轴同中部的拉杆a和外部的导轮本体1在高速转动过程中,冷却水会沿着容纳腔体的内壁甩出,起到防水的作用。

37.尽管本发明采用具体实施例及其替代方式对本发明进行示意和说明,但应当理解,只要不背离本发明的精神范围内的各种变化和修改均可实施。因此,应当理解除了受随附的权利要求及其等同条件的限制外,本发明不受任何意义上的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。