1.本发明涉及围棋子制备技术领域,尤其是涉及一种棋子湿法自动成型装置及成型方法。

背景技术:

2.公知的,围棋棋子成型方法有干法成型和湿法成型;干法成型分瓷粉和瓷泥的成型方法,瓷粉是将配制好的粉料再加工后通过模具压制成坯片后再经过高温烧制成型;瓷泥是将清洗过沉淀下来的陶瓷泥压制成泥坯片后用模具压切成坯子,再经过高温烧结瓷化制成陶瓷棋子;湿法生产工艺,就是将配制好的粉料投入熔窑中,使其熔化成玻璃质液态物料,然后取部分玻璃质液态物料使其自然滴落成型;传统方法多是人工手动取料然后滴子,操作人员劳动强度较大,且车间环境恶劣,尤其是夏季,车间内部环境炎热,严重影响了操作人员的身心健康,且棋子质量受操作人员个人手法经验影响较大,品质不稳定,而围棋有其特殊性,不同于其他的玻璃质饰品类的产品,棋子要求大小厚薄一致,操作人员手工滴子后需要再次人工挑拣,加长了生产周期及生产成本,此种现象是本领域技术人员亟待解决的问题;中国专利(公告号:cn204170398u)公开了一种用于围棋滴子装置;该专利机构复杂,故障率较高;且实际应用中发现由于阻流棒长时间经受高温,使用寿命十分有限,需要经常更换,增加了使用成本;此外,由于物料需要较高流动性致使熔炉温度较高,耗能严重;且需要较大的熔炉,保证料池内有充足物料,若意外断电造成停炉则需扒开熔炉取出残存报废物料,重新砌垒才能再次启用。

技术实现要素:

3.为了克服背景技术中的不足,本发明公开了一种棋子湿法自动成型装置及成型方法。

4.为实现上述发明目的,本发明采用如下技术方案:一种棋子湿法自动成型装置及成型方法,包含用于将物料熔化呈玻璃质液态物料的料池熔炉,所述料池熔炉一端设有进料口,另一端设有取料口,料池熔炉内玻璃质液态物料有从进料口向取料口流动的趋势;还包含自动滴子装置;料池熔炉取料口一侧设有自动滴子装置;所述自动滴子装置包含机架,机架顶部设有由电机驱动且能竖直及水平动作的十字滑台,该十字滑台水平台架长度方向轴线与料池熔炉长度方向轴线对应平行;十字滑台水平台架倾斜安装有取料电机,倾斜角度为10~15

°

,且取料电机的输出端朝下;取料电机的输出端同轴紧固连接有能够伸入料池熔炉取料口内的取料杆,取料杆背离取料电机的一端设有用于蘸取料池熔炉内玻璃质液态物料的蘸料球;滴子成型方法为:十字滑台竖直台架带动水平台架上移,水平台架带动取料电机靠近料池熔炉移动,使取料杆带动蘸料球伸入料池熔炉取料口内,竖直台架带动水平台架

下移,使蘸料球下移,直至蘸料球球体体积的30~60%浸入料池熔炉的玻璃质液态物料内,浸入过程中取料电机同步正转半周,带动蘸料球蘸取玻璃质液态物料;十字滑台竖直台架带动水平台架上移,水平台架带动取料电机远离料池熔炉移动,直至蘸料球离开料池熔炉;取料电机先反转半周,使蘸料球蘸取的玻璃质液态物料滴落自动成型,1~2秒后,取料电机加速正转,即完成棋子自动成型。

5.优选的,还包含自动上料装置,料池熔炉进料口端一侧设有自动上料装置,所述自动上料装置包含螺旋上料机和由电机驱动的直线滑台,直线滑台的长度方向轴线与料池熔炉长度方向轴线对应平行,直线滑台滑块顶部安装有螺旋上料机,螺旋上料机对应料池熔炉的一侧设有能够伸入料池熔炉进料口内的出料管。

6.优选的,所述螺旋上料机料仓上方设有振动电机,振动电机两侧分别通过两个传振杆与螺旋上料机料仓两侧仓壁传振连接。

7.优选的,所述出料管远离螺旋上料机的一端套设有隔热套。

8.优选的,所述直线滑台顶部罩设有防尘罩。

9.优选的,还包含用于传送棋子的链板式传送装置,料池熔炉与自动滴子装置之间设有链板式传送装置,且链板式传送装置的长度方向轴线与料池熔炉长度方向轴线对应垂直,链板式传送装置顶部设有保温罩,且保温罩对应自动滴子装置以及料池熔炉取料口的位置均设有用于使取料杆及蘸料球穿过的开口,保温罩与取料杆及蘸料球互不干涉影响;链板式传送装置下料端下方设有收集框。

10.优选的,所述保温罩对应自动滴子装置位置的内顶部设有电阻式加热丝。

11.优选的,所述链板式传送装置下料端设有碎料分拣装置,所述碎料分拣装置长度方向轴线与链板式传送装置长度方向轴线对应垂直,且碎料分拣装置长度大于链板式传送装置的宽度,碎料分拣装置包含呈v形的汇聚部,汇聚部底部连通有导槽,导槽一端封闭,另一端敞口,且导槽倾斜设置,其封闭端高于敞口端;导槽对应链板式传送装置链板位置的槽身两侧均设有分拣口,分拣口的高度为棋子直径的4/5,分拣口的长度不小于链板式传送装置链板的长度;收集框内用于将碎料和成品棋子分开的隔板。

12.优选的,所述链板式传送装置传送链下方设有收集盘。

13.优选的,所述保温罩两端均设有耐热隔帘。

14.由于采用如上所述的技术方案,本发明具有如下有益效果:本发明公开的一种棋子湿法自动成型装置及成型方法,结构简单,生产成本较低,通过自动滴子装置实现自动滴子,能够有效降低操作人员的劳动强度;自动滴子装置结构简单,故障率低,且成型的棋子规格统一性较好,不受操作人员个人实际经验的影响,无需人工挑拣,极大的缩短了生产周期,降低了生产成本;由于通过自动滴子装置模拟人工手动取料,对料池熔炉内熔化的玻璃质液态物料的流动性要求低,使得料池熔炉内温度无需超过1200℃,能够有效节约能源,同时降低了料池熔炉对耐火材料耐高温性能的要求,大幅度降低了建炉成本;此外,由于传统溶制窑炉在需要维修,或是意外断电时只能拆掉旧炉,然后再重新垒铸才能恢复生产,这极大的限制了生产效率,也增加了使用方的经济负担,但是,本发明却能够彻底改变传统窑炉的这种弊端,本发明技术方案通过对生产工艺上的技术创新,自动上料装置能够定时少量多次给料,有效结合了内部储存较少物料的小体积料池熔炉,使

应用本发明技术方案的小体积料池熔炉能够在满足生产作业的前提下,达到在无需拆炉的情况下就能完成维修作业,并在维修完毕,或是意外断电停炉后又来电,或是停产后需再生产时,均能够保障窑炉随时启动,恢复正常作业,其只需在开窑时控制好升温时间,使料池熔炉内残存的物料重新熔化至玻璃质液态物料状态即可恢复正常生产,最终使应用本发明技术方案的小体积窑炉能够达到满足自主性和重复性使用,有效降低使用成本的目的。

附图说明

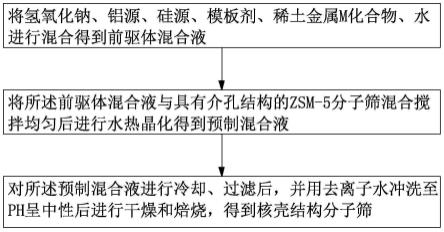

15.图1为本发明的结构示意图;图2为自动滴子装置的结构示意图;图3为自动上料装置的结构示意图;图4为碎料分拣装置的结构示意图。

16.图中:1、料池熔炉;2、自动滴子装置;2-1、机架;2-2、十字滑台;2-3、取料电机;2-4、取料杆;2-5、蘸料球;3、自动上料装置;3-1、螺旋上料机;3-2、直线滑台;3-3、出料管;3-4、振动电机;3-5、传振杆;3-6、隔热套;4、链板式传送装置;5、保温罩;6、碎料分拣装置;6-1、汇聚部;6-2、导槽;6-3、分拣口;7、收集框。

具体实施方式

17.通过下面的实施例可以详细的解释本发明,公开本发明的目的旨在保护本发明范围内的一切技术改进,在本发明的描述中,需要理解的是,若有术语“上”、“下”、“前”、“后”、“左”、“右”等指示的方位或位置关系,仅是与本技术的附图对应,为了便于描述本发明,而不是指示或暗示所指的装置或元件必须具有特定的方位。

18.实施例一:结合附图1~2,一种棋子湿法自动成型装置及成型方法,包含用于将物料熔化呈玻璃质液态物料的料池熔炉1,该料池熔炉1为由耐火材料搭建的电阻式加热熔炉;所述料池熔炉1一端设有进料口,另一端设有取料口,料池熔炉1内玻璃质液态物料有从进料口向取料口流动的趋势,即在进料口端添加的粉状物料经高温熔化为玻璃质液态物料,并由进料口端向取料口端流动,保证料池熔炉1取料口端液面始终不变;还包含自动滴子装置2,料池熔炉1取料口一侧设有自动滴子装置2;所述自动滴子装置2包含机架2-1,机架2-1顶部设有由电机驱动且能竖直及水平动作的十字滑台2-2,该十字滑台2-2水平台架长度方向轴线与料池熔炉1长度方向轴线对应平行;十字滑台2-2水平台架倾斜安装有取料电机2-3,倾斜角度为10~15

°

,且取料电机2-3的输出端朝下;取料电机2-3的输出端同轴紧固连接有能够伸入料池熔炉1取料口内的取料杆2-4,取料杆2-4背离取料电机2-3的一端设有用于蘸取料池熔炉1内玻璃质液态物料的蘸料球2-5;滴子成型方法为:十字滑台2-2竖直台架带动水平台架上移,水平台架带动取料电机2-3靠近料池熔炉1移动,使取料杆2-4带动蘸料球2-5伸入料池熔炉1取料口内,竖直台架带动水平台架下移,使蘸料球2-5下移,直至蘸料球2-5球体体积的30~60%浸入料池熔炉1的玻璃质液态物料内,浸入过程中取料电机2-3同步正转半周,带动蘸料球2-5蘸取玻璃质液态物料;十字滑台2-2竖直台架带动水平台架上移,水平台架带动取料电机2-3远离料池熔炉1移动,直至蘸料球2-5离开料池熔炉1;取料电机2-3先反转半周,使蘸料球2-5蘸取的

玻璃质液态物料滴落自动成型,1~2秒后,取料电机2-3加速正转,即完成棋子自动成型,加速正转能使滴落过程中产生的拉丝瞬间断裂,避免拉丝过长或未断裂造成棋子成型失败;同时,能够通过控制料池熔炉1内温度在

±

100℃内变化以控制料池熔炉1内玻璃质液态物料的稀稠度,温度升高,玻璃质液态物料变稀,蘸料球2-5取料量减少少,成型棋子的直径小,相反温度降低,玻璃质液态物料增稠,蘸料球2-5取料量增多,成型棋子的直径大。

19.实施例二:结合附图1~3,在实施例一的基础上,还包含自动上料装置3,料池熔炉1进料口端一侧设有自动上料装置3,通过自动上料装置3自动上料,能够计算出料以及物料在料池熔炉1内熔融的时间来设定自动上料时间及上料的量,以保证料池熔炉1内玻璃质液态物料液面保持不变;所述自动上料装置3包含螺旋上料机3-1和由电机驱动的直线滑台3-2,直线滑台3-2的长度方向轴线与料池熔炉1长度方向轴线对应平行,直线滑台3-2滑块顶部安装有螺旋上料机3-1,螺旋上料机3-1对应料池熔炉1的一侧设有能够伸入料池熔炉1进料口内的出料管3-3;操作人员能够控制直线滑台3-2的滑块靠近料池熔炉1移动,直至出料管3-3管口进入料池熔炉1的进料口内,然后螺旋上料机3-1启动,向料池熔炉1内自动补充物料;然后直线滑台3-2滑块带动螺旋上料机3-1后撤,直至出料管3-3管口离开料池熔炉1;根据需要,所述螺旋上料机3-1料仓上方设有振动电机3-4,振动电机3-4两侧分别通过两个传振杆3-5与螺旋上料机3-1料仓两侧仓壁传振连接,粉状物料具有一定粘滞性且比重较大,在上料过程中能够开启振动电机3-4,振动电机3-4通过传振杆3-5使螺旋上料机3-1料仓两侧仓壁产生振动,保证料仓内物料能够及时下落;所述出料管3-3远离螺旋上料机3-1的一端套设有隔热套3-6,能够避免出料管3-3因受热变形或损坏;所述直线滑台3-2顶部罩设有防尘罩,避免直线滑台3-2滑轨意外进入异物导致卡阻;。

20.实施例三:结合附图1、2、4,在实施例一的基础上,还包含用于传送棋子的链板式传送装置4,料池熔炉1与自动滴子装置2之间设有链板式传送装置4,且链板式传送装置4的长度方向轴线与料池熔炉1长度方向轴线对应垂直,链板式传送装置4顶部设有保温罩5,保温罩5能够避免由于成型的棋子降温过快而产生裂纹,或意外炸裂,同时能够有效提高成型棋子的抗摔性能;根据需要,所述保温罩5对应自动滴子装置2位置的内顶部设有电阻式加热丝,在滴子过程中能够通过保温罩5内电阻式加热丝升高环境温度,以方便便于断丝,提升棋子的成型度,另一方面能够进一步避免棋子成型过程中内部产生裂纹,进一步提升棋子的抗摔性能;所述保温罩5两端均设有耐热隔帘,有效提升了保温性能;保温罩5对应自动滴子装置2以及料池熔炉1取料口的位置均设有用于使取料杆2-4及蘸料球2-5穿过的开口,保温罩5与取料杆2-4及蘸料球2-5互不干涉影响;链板式传送装置4下料端下方设有收集框7;即在滴子时,能够使蘸料球2-5位于链板式传送装置4相应链板正上方,且链板式传送装置4停止传送,待滴子完成后,链板式传送装置4前进一个链板距离,以便于在下一链板板面滴子,以此循环往复;随着链板式传送装置4的传送,成型的棋子在保温罩5内缓慢冷却,直至从链板式传送装置4下料端落入收集框7内;此外,所述链板式传送装置4下料端设有碎料分拣装置6,所述碎料分拣装置6长度方向轴线与链板式传送装置4长度方向轴线对应垂直,且碎料分拣装置6长度大于链板式传

送装置4的宽度,碎料分拣装置6包含呈v形的汇聚部6-1,汇聚部6-1底部连通有导槽6-2,导槽6-2一端封闭,另一端敞口,且导槽6-2倾斜设置,其封闭端高于敞口端,即成型的棋子能够沿汇聚部6-1竖直落入导槽6-2内,并沿导槽6-2从封闭端向敞口端滚动;导槽6-2对应链板式传送装置4链板位置的槽身两侧均设有分拣口6-3,分拣口6-3的高度为棋子直径的4/5,分拣口6-3的长度不小于链板式传送装置4链板的长度,即成型过程中意外碎裂的棋子能够从分拣口6-3掉落;收集框7内用于将碎料和成品棋子分开的隔板;所述链板式传送装置4传送链下方设有收集盘,链板式传送装置4链板上会粘附部分碎料,能够通过收集盘收集这些碎料,以便于集中处理;实施例四:结合附图1~4,在实施例二的基础上,还包含用于传送棋子的链板式传送装置4,即能够自动上料,自动滴子成型,并自动收集成型的棋子,全自动化生产,有效降低了操作人员的劳动强度;料池熔炉1与自动滴子装置2之间设有链板式传送装置4,且链板式传送装置4的长度方向轴线与料池熔炉1长度方向轴线对应垂直,链板式传送装置4顶部设有保温罩5,保温罩5能够避免由于成型的棋子降温过快而产生裂纹,或意外炸裂,同时能够有效提高成型棋子的抗摔性能;根据需要,所述保温罩5对应自动滴子装置2位置的内顶部设有电阻式加热丝,在滴子过程中能够通过保温罩5内电阻式加热丝升高环境温度,以方便便于断丝,提升棋子的成型度,另一方面能够进一步避免棋子成型过程中内部产生裂纹,进一步提升棋子的抗摔性能;所述保温罩5两端均设有耐热隔帘,有效提升了保温性能;保温罩5对应自动滴子装置2以及料池熔炉1取料口的位置均设有用于使取料杆2-4及蘸料球2-5穿过的开口,保温罩5与取料杆2-4及蘸料球2-5互不干涉影响;链板式传送装置4下料端下方设有收集框7;即在滴子时,能够使蘸料球2-5位于链板式传送装置4相应链板正上方,且链板式传送装置4停止传送,待滴子完成后,链板式传送装置4前进一个链板距离,以便于在下一链板板面滴子,以此循环往复;随着链板式传送装置4的传送,成型的棋子在保温罩5内缓慢冷却,直至从链板式传送装置4下料端落入收集框7内;此外,所述链板式传送装置4下料端设有碎料分拣装置6,所述碎料分拣装置6长度方向轴线与链板式传送装置4长度方向轴线对应垂直,且碎料分拣装置6长度大于链板式传送装置4的宽度,碎料分拣装置6包含呈v形的汇聚部6-1,汇聚部6-1底部连通有导槽6-2,导槽6-2一端封闭,另一端敞口,且导槽6-2倾斜设置,其封闭端高于敞口端,即成型的棋子能够沿汇聚部6-1竖直落入导槽6-2内,并沿导槽6-2从封闭端向敞口端滚动;导槽6-2对应链板式传送装置4链板位置的槽身两侧均设有分拣口6-3,分拣口6-3的高度为棋子直径的4/5,分拣口6-3的长度不小于链板式传送装置4链板的长度,即成型过程中意外碎裂的棋子能够从分拣口6-3掉落;收集框7内用于将碎料和成品棋子分开的隔板;所述链板式传送装置4传送链下方设有收集盘,链板式传送装置4链板上会粘附部分碎料,能够通过收集盘收集这些碎料,以便于集中处理。

21.本发明未详述部分为现有技术,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明;因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内,不应将权利要求中的任何附图标

记视为限制所涉及的权利要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。