1.本发明涉及天然气处理技术领域,特别是涉及一种基于直接转化法脱除天然气中硫化氢的天然气湿法脱硫装置及方法。

背景技术:

2.直接转化法脱除天然气中硫化氢是湿法天然气脱硫的常规工艺之一。一般用于中型、大型天然气脱硫系统,脱硫能力一般为1~25t/d,最小的处理能力不小于100kg/d,系统比较复杂,投资比较大,一般大于100万元。

3.其原理为用碱性络合铁溶液吸收天然气中硫化氢,反应后生成单质硫,同时三价铁还原为二价铁,然后采用空气对反应后的碱性络合铁溶液进行浮选、再生,将碱性络合铁溶液中的二价铁氧化为三价铁,实现碱性络合铁溶液的再生,同时产生富含硫单质的碱性络合铁溶液(下简称富液),然后对富液用板框式压滤机等压滤设备进行过滤。再生、过滤后的碱性络合铁溶液再次循环吸收天然气中的硫化氢。

4.直接转化法脱硫主要包括以下几部分:1)天然气脱硫:主要进行天然气脱硫过程,脱出除其中所含的h2s,使其硫化氢含量低于标准值,包括原料气分离器、过滤分离器、净化气分离器、脱硫塔等设备;2)溶液循环模块:对液体脱硫剂进行循环,一般使用的溶液为络合铁溶液,对其进行处理、储存、配置,使吸收了h2s的富液再生为贫液,经处理后在整个系统得到循环利用。包括闪蒸罐、贫液泵、加药装置、贫液槽、地下槽、地下槽搅拌机、补液泵等设备;

5.3)再生:吸收了h2s的富液,在该模块内通过与空气接触,再次氧化为贫液,恢复脱硫性能,包括再生槽等设备;4)硫磺生产:对硫泡沫进行进一步处理,通过过滤、成型后得到硫磺产品,包括硫泡沫槽、鼓风机、真空转鼓过滤机、压气机、硫泡沫泵、硫磺运输机等设备。

6.现有直接转化法脱除天然气硫化氢的湿法脱硫工艺,在中、大型脱硫工程上是比较成熟的工艺,在全国使用不少于50台。而油田原油集输站场,其脱硫有其特殊性。主要体现在:

7.1)脱硫量小。每个天然气脱硫的站点,脱硫量不超过100kg/d,大部分站点的总硫量为1~5kg/d。

8.2)除了h2s还含有co2。co2含量远大于h2s。

9.3)含液烃。净化温度低于气源温度,净化过程会产生液烃。

10.现在用于小于100kg/d的脱硫工艺主要为干法脱硫工艺,即采用固体脱硫剂与天然气中的硫化氢反应,由于固体脱硫剂主要为二价、三价铁。目前使用比较困难,主要因为:(1)废弃脱硫剂富含硫化亚铁、有自燃性,在油气站场使用存在安全风险;(2)固体危废处理困难。

11.现有湿法天然气脱硫工艺,如果用于原油集输站场,有以下缺点:

12.1、设备多、系统复杂,一般一套天然气脱硫装置含有各类设备10~30台;

13.2、投资大,一般不低于100万元;

14.3、由于设备多,要想实现自动控制、自动运行,就需要配套较为复杂的控制系统,而且需要专业人员维护;一旦设备、系统出现故障,检修难度大。

技术实现要素:

15.本发明的目的是提供一种天然气湿法脱硫装置及方法,以解决上述现有技术存在的问题,所需设备少,投资成本低,便于进行控制和维护保养。

16.为实现上述目的,本发明提供了如下方案:

17.本发明提供一种天然气湿法脱硫装置,包括吸收浮选塔、再生过滤装置和加碱系统;所述吸收浮选塔包括塔体,所述塔体内由下至上依次设有天然气曝气器、富液槽、填料层、喷洒装置和除雾层,所述塔体底部设有脱硫剂出口和循环脱硫剂进口,所述塔体顶部设有天然气出口,所述脱硫剂出口通过输送管道与所述喷洒装置连接,所述输送管道上设有吸收泵,所述富液槽通过液相连通管连通除气器,所述除气器顶部通过气相连通管连通所述喷洒装置和所述除雾层之间的所述塔体内部,所述除气器底部通过富液出口管连接所述再生过滤装置,通过所述再生过滤装置使富液恢复脱硫能力形成能够循环使用的液体脱硫剂并过滤得到硫单质,所述再生过滤装置通过循环管道连接所述循环脱硫剂进口,所述循环管道上设有循环泵,所述加碱系统与所述再生过滤装置连接,用于向能够循环使用的液体脱硫剂中加入碱液以调节其ph。

18.优选地,所述再生过滤装置包括储液箱和至少两个过滤袋组,各所述过滤袋组均设置于所述储液箱上方,并分别通过富液支管与所述富液出口管连接,各所述富液支管上均设有控制阀,各所述过滤袋组均包括多个并联连接的过滤袋,各所述过滤袋的进口管路上均设有一个滤袋调节阀。

19.优选地,所述加碱系统包括碱液箱、碱液泵、控制器和ph计,所述碱液箱通过碱液管连接所述储液箱,所述碱液泵设置于所述碱液管上,所述ph计用于检测所述储液箱内液体的ph并与所述控制器通信连接。

20.优选地,所述喷洒装置包括多个喷嘴,多个所述喷嘴均匀分布于所述塔体内同一平面。

21.优选地,所述富液槽内设有富液液位传感器,所述富液出口管上设有富液控制阀。

22.优选地,所述储液箱内设有循环液液位传感器。

23.本发明还提供一种天然气湿法脱硫方法,基于以上所述的天然气湿法脱硫装置:天然气经所述天然气曝气器进入所述塔体内装有液体脱硫剂的液相空间,天然气中的硫化氢与液体脱硫剂反应,生成硫单质,液体脱硫剂中的三价铁被还原为二价铁,同时,液体脱硫剂经天然气浮选,形成富含硫单质的富液;富液进入所述富液槽,经所述液相连通管进入所述除气器中除气,除去的气体经所述气相连通管进入所述塔体内液相空间上方的气相空间,除气后的富液经所述富液出口管进入所述再生过滤装置进行处理,得到能够循环使用的液体脱硫剂并过滤得到硫单质,经所述加碱系统调节能够循环使用的液体脱硫剂的ph后,通过所述循环泵将能够循环使用的液体脱硫剂循环通入所述液相空间继续参与反应;离开液体脱硫剂液面的天然气继续上行,依次经过所述填料层和所述喷洒装置喷淋而下的液体脱硫剂的脱硫吸收后,与所述除去的气体一同经所述除雾层除雾后,从所述天然气出口流出。

24.本发明相对于现有技术取得了以下技术效果:

25.本发明提供的天然气湿法脱硫装置及方法,以天然气为浮选介质,天然气经过天然气曝气器进入塔体,将天然气离散成小气泡,对塔体下部的液体脱硫剂进行浮选,浮选出富含硫单质的液体脱硫剂即富液,富液进入富液槽内,经除气器除气后,进入再生过滤装置进行处理,使富液恢复脱硫能力形成能够循环使用的脱硫剂并过滤得到硫单质,经加碱系统调节能够循环使用的液体脱硫剂的ph后,再循环通入塔体内继续参与反应,离开液体脱硫剂液面的天然气继续上行,依次经过填料层和喷洒装置喷淋而下的液体脱硫剂的脱硫吸收后,与除去的气体一同经除雾层除雾后,从天然气出口流出,从而得到符合标准的天然气。本发明将吸收浮选工艺集成在吸收浮选塔内,在浮选出富液的同时也加快了硫化氢与液体脱硫剂反应,在同一设备内实现了多级吸收和浮选,天然气脱硫过程所需设备少,投资成本低,便于进行控制和维护保养。

附图说明

26.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

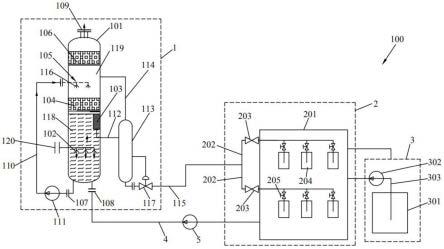

27.图1为本发明提供的天然气湿法脱硫装置的结构示意图;

28.图中:100-天然气湿法脱硫装置;

29.1-吸收浮选塔、101-塔体、102-天然气曝气器、103-富液槽、104-填料层、105-喷洒装置、106-除雾层、107-脱硫剂出口、108-循环脱硫剂进口、109-天然气出口、110-输送管道、111-吸收泵、112-液相连通管、113-除气器、114-气相连通管、115-富液出口管、116-喷嘴、117-富液控制阀、118-液相空间、119-气相空间、120-天然气进口;

30.2-再生过滤装置、201-储液箱、202-富液支管、203-控制阀、204-过滤袋、205-滤袋调节阀;

31.3-加碱系统、301-碱液箱、302-碱液泵、303-碱液管;

32.4-循环管道;5-循环泵。

具体实施方式

33.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.本发明的目的是提供一种天然气湿法脱硫装置及方法,以解决现有技术存在的问题,所需设备少,投资成本低,便于进行控制和维护保养。

35.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

36.如图1所示,本实施例提供一种天然气湿法脱硫装置100,包括吸收浮选塔1、再生过滤装置2和加碱系统3;吸收浮选塔1包括塔体101,塔体101内由下至上依次设有天然气曝

气器102、富液槽103、填料层104、喷洒装置105和除雾层106,塔体101底部设有脱硫剂出口107和循环脱硫剂进口108,塔体101顶部设有天然气出口109,脱硫剂出口107通过输送管道110与喷洒装置105连接,输送管道110上设有吸收泵111,富液槽103通过液相连通管112连通除气器113,除气器113顶部通过气相连通管114连通喷洒装置105和除雾层106之间的塔体101内部,除气器113底部通过富液出口管115连接再生过滤装置2,通过再生过滤装置2能够使富液恢复脱硫能力形成能够循环使用的液体脱硫剂并过滤得到硫单质,再生过滤装置2通过循环管道4连接循环脱硫剂进口108,循环管道4上设有循环泵5,加碱系统3与再生过滤装置2连接,用于向能够循环使用的液体脱硫剂中加入碱液以调节其ph。

37.使用时,天然气从天然气进口120进入塔体101,经天然气曝气器102,将天然气离散成小气泡,对塔体101下部的液体脱硫剂进行浮选,浮选出富含硫单质的液体脱硫剂即富液,富液进入富液槽103内,经除气器113除气后,进入再生过滤装置2进行处理,得到能够循环使用的液体脱硫剂并过滤得到硫单质,经加碱系统3调节能够循环使用的液体脱硫剂的ph后,再循环通入塔体101内继续参与反应,离开液体脱硫剂液面的天然气继续上行,依次经过填料层104和喷洒装置105喷淋而下的液体脱硫剂的脱硫吸收后,与除去的气体一同经除雾层106除雾后,从天然气出口109流出,从而得到符合标准的天然气。本装置将吸收浮选工艺集成在吸收浮选塔内,在浮选出富液的同时也加快了硫化氢与液体脱硫剂反应,在同一设备内实现了多级吸收和浮选,天然气脱硫过程所需设备少,投资成本低,便于进行控制和维护保养。而且,通过再生过滤装置实现了富液的处理及过滤,使富液恢复脱硫能力以循环参与脱硫反应,并能够过滤得到硫单质。

38.本实施例中,再生过滤装置2包括储液箱201和至少两个过滤袋组,各过滤袋组均设置于储液箱201上方,并分别通过富液支管202与富液出口管115连接,各富液支管202上均设有控制阀203,各过滤袋组均包括多个并联连接的过滤袋204,各过滤袋204的进口管路上均设有一个滤袋调节阀205。富液经控制阀203和滤袋调节阀205进行分组控制,进入过滤袋204进行过滤,其中,过滤袋204选用精细过滤袋,各过滤袋均与空气接触,过滤出来的液体脱硫剂储存在储液箱201中,然后通过循环泵5循环输送至塔体101内;在过滤的过程中,富液及过滤后的液体脱硫剂与空气中的氧气反应,二价铁离子氧化成三价离子,液体脱硫剂恢复吸收硫化氢的能力;精细过滤袋为分组控制,在一组过滤完后,打开另一组进液阀门以进液过滤,停用组精细过滤袋内的液体脱硫剂继续从袋内滤出,其含水逐步降低,设计时一组精细过滤袋使用7~15天,在切换前,清理停用的过滤袋,这样可以获得含水较低的硫磺。将富液的过滤、脱硫能力的恢复、液体脱硫剂的储存、硫单质的储存等功能集成在再生过滤装置2中,结构简单,便于进行控制,降低了投资成本。再生过滤装置2在采用过滤袋204过滤的同时,使脱硫剂与空气接触,通过吸收空气中的氧气,实现在过滤的同时再生的功能。

39.本实施例中,加碱系统3包括碱液箱301、碱液泵302、控制器和ph计,碱液箱301通过碱液管303连接储液箱201,碱液泵302设置于碱液管303上,ph计用于检测储液箱201内液体的ph并与控制器通信连接。通过ph计对储液箱201内液体的ph进行检测,ph计可选用远程ph计,当ph计检测到的ph值低于设定值时,控制器控制碱液泵302启动,向储液箱201内加入碱液,当ph计检测到的ph值达到设定上限值时,控制器控制碱液泵302停止。

40.本实施例中,喷洒装置105包括多个喷嘴116,多个喷嘴116均匀分布于塔体101内

同一平面,塔体1底部的液体脱硫剂经吸收泵111抽取并增压后,从喷嘴116向下喷洒而出,与向上流动的天然气混合反应,进一步吸收其中的硫化氢。

41.本实施例中,富液槽103内设有富液液位传感器,富液出口管115上设有富液控制阀117,当富液液位传感器检测到富液槽103内的液位处于高液位时,打开富液控制阀117,将富液通过富液出口管115输送至再生过滤装置2进行处理,当富液液位传感器检测到富液槽103内的液位处于低液位时,关闭富液控制阀117。

42.本实施例中,储液箱201内设有循环液液位传感器,当循环液液位传感器检测到储液箱201内液位过低时进行报警,以便能够及时提醒工作人员。

43.本发明还提供一种天然气湿法脱硫方法,使用以上所述的天然气湿法脱硫装置100:天然气经天然气曝气器102进入塔体101内装有液体脱硫剂的液相空间118,天然气中的硫化氢与液体脱硫剂反应,生成硫单质,液体脱硫剂中的三价铁被还原为二价铁,同时,液体脱硫剂经天然气浮选,形成富含硫单质的富液;富液进入富液槽103,经液相连通管112进入除气器113中除气,除去的气体经气相连通管114进入塔体101内液相空间118上方的气相空间119,除气后的富液经富液出口管115进入再生过滤装置2进行处理,得到能够循环使用的液体脱硫剂并过滤得到硫单质,经加碱系统3调节能够循环使用的液体脱硫剂的ph后,通过循环泵5将能够循环使用的液体脱硫剂循环通入液相空间118继续参与反应;离开液体脱硫剂液面的天然气继续上行,依次经过填料层104和喷洒装置105喷淋而下的液体脱硫剂的脱硫吸收后,与除去的气体一同经除雾层106除雾后,从天然气出口109流出。

44.本发明的天然气湿法脱硫装置采用设备少,控制简单,投资小,占地面积小,可以实现撬装化,维护保养方便,发生故障一般现场能够处理,正常操作只要7~20天清理一下过滤袋内的硫磺。采用本发明的天然气湿法脱硫装置进行天然气脱硫处理,处理后的天然气硫化氢含量可低于20mg/m3,满足标准要求。

45.本发明中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。