1.本发明属于农药杀菌剂领域,涉及铜基杀菌剂,具体涉及一种水基纳米氢氧化铜悬浮液及其制备方法和用途。

背景技术:

2.铜制剂是最古老的杀菌剂品种之一,对细菌和真菌均有良好的防治效果,其杀菌机理主要是释放的铜离子与细菌或真菌的酶、蛋白质中的-sh、-nh2、-oh等发生作用,使酶失活,蛋白质变性,从而导致细菌破裂死亡,同时铜离子游离出来重新杀菌。氢氧化铜是广泛使用的无公害杀菌剂品种之一,应用在果蔬、农田作物病害防治中。

3.与传统铜制剂相比,纳米铜制剂具有更好的生物活性、利用率和持效期。目前市场上已有新型纳米氢氧化铜杀菌剂(nano-cu(oh)2)。zhu等人(li-jing zhu,li-ping zhu,zhuan yi,et al.hemocompatible and antibacterial porous membranes with heparinized copper hydroxide nanofibers as separation layer[j].colloids and surfaces b:biointerfaces,2013,110:36-44)研究发现纳米氢氧化铜膜对大肠杆菌和金黄色葡萄球菌的杀灭率达99%。孙金全等在专利(cn111592032a,抗菌氢氧化铜纳米线膜及其制备方法及其二次利用方法)中使用直接沉淀法制备cu(oh)2纳米线,并干燥成膜,研究表明该膜具有持久的杀菌抑菌性能,对大肠杆菌和金黄色葡萄球菌的杀灭率能达95%以上。

[0004]

目前纳米氢氧化铜的制备方法主要有直接沉淀法、前驱体法、配位沉淀法和铜箔氧化法四类。但均存在分散稳定性较差、生产工艺复杂、成本较高、有效含量较低、污染环境等问题。为改进这些问题,有学者开发了表面活性剂-配位沉淀法、前驱体-冷冻干燥法、沉淀法-超声技术等方法,但是制备出的纳米氢氧化铜为无定形结构,在水溶液中的溶解性较强,导致铜离子的溶出速率较快。

技术实现要素:

[0005]

本发明的目的在于提高高含量(20%以上)下水基纳米氢氧化铜悬浮液的稳定性,包括分散稳定性、晶型稳定性,以及热贮条件下的粒径稳定性。

[0006]

本发明的目的通过下述技术方案实现:

[0007]

一种水基纳米氢氧化铜悬浮液的制备方法,包括以下步骤:

[0008]

(1)以质量份数计,将5~15份阴离子分散剂溶于去离子水中,加入20~40份氢氧化铜粗粉,混合均匀后研磨,得到d

50

粒径为20~100纳米的纳米氢氧化铜水悬浮液;

[0009]

所述的阴离子分散剂为二异丁基萘磺酸钠、亚甲基双萘磺酸钠、聚苯乙烯磺酸钠、聚乙烯磺酸钠、木质素磺酸钠、马来酸酐-丙烯酸共聚物钠盐、衣康酸-丙烯酸共聚物钠盐或聚丙烯酸钠中的一种以上;

[0010]

所述的氢氧化铜粗粉为γ-feooh晶型的微米级氢氧化铜固体颗粒;

[0011]

所述的研磨优选研磨10~20小时;

[0012]

(2)向纳米氢氧化铜水悬浮液中加入1~5份硅烷偶联剂,升温至50~80℃进行高速剪切,剪切过程中控制悬浮液的ph值为6~8,剪切后得到水基纳米氢氧化铜悬浮液;

[0013]

所述水基纳米氢氧化铜悬浮液中,纳米氢氧化铜的质量百分比可以高达40%,优选高达20%;

[0014]

所述的硅烷偶联剂为γ-氨丙基三乙氧基硅烷(kh-550)、n-β-(氨乙基)-γ-氨丙基三甲氧基硅烷(kh-792)或n-β(氨乙基)-γ氨丙基甲基二甲氧基硅烷(dl602)中的一种;

[0015]

所述高速剪切,优选在600~1200r/min剪切0.5~3小时。

[0016]

上述方法采用水基研磨工艺,以微米级氢氧化铜固体粉末为原料,与阴离子分散剂一起在水介质中研磨至d

50

粒径为20~100纳米,再加入硅烷偶联剂对纳米粒子进行表面改性,在纳米粒子表面引入阳离子

“‑

nh

3 ”;引入的阳离子胺基与阴离子分散剂发生静电吸附,使分散剂牢牢锚固在纳米粒子表面,得到稳定的高含量纳米氢氧化铜悬浮液产品。

[0017]

上述的水基纳米氢氧化铜悬浮液可以用作农药杀菌剂。

[0018]

本发明相对于现有技术具有如下的优点及效果:

[0019]

1、本发明采用水基研磨法制备纳米氢氧化铜,工艺简单、生产成本低。

[0020]

2、本发明对纳米粒子表面进行偶联改性,引入的少量阳离子与阴离子分散剂之间产生吸附作用,使分散剂牢固在纳米粒子表面,提高纳米制剂的分散稳定性。在55℃下,热贮7天后,纳米氢氧化铜悬浮剂的粒径稳定。

[0021]

3、本发明直接采用γ-feooh晶型的微米级氢氧化铜固体颗粒为原料,制备的纳米氢氧化铜粒子具有γ-feooh晶型,避免了铜离子大量溶出、导致药害。而现有技术(如表面活性剂-配位沉淀法、前驱体-冷冻干燥法、沉淀法-超声技术等)制备的纳米氢氧化铜多为无定形结构,性质不稳定,水溶性较强,铜离子溶出较多,过量铜离子易导致药害。

[0022]

4、本发明制备的纳米氢氧化铜悬浮液的有效含量高,热贮稳定性优,可以作为纳米铜制剂用作农药杀菌剂。

附图说明

[0023]

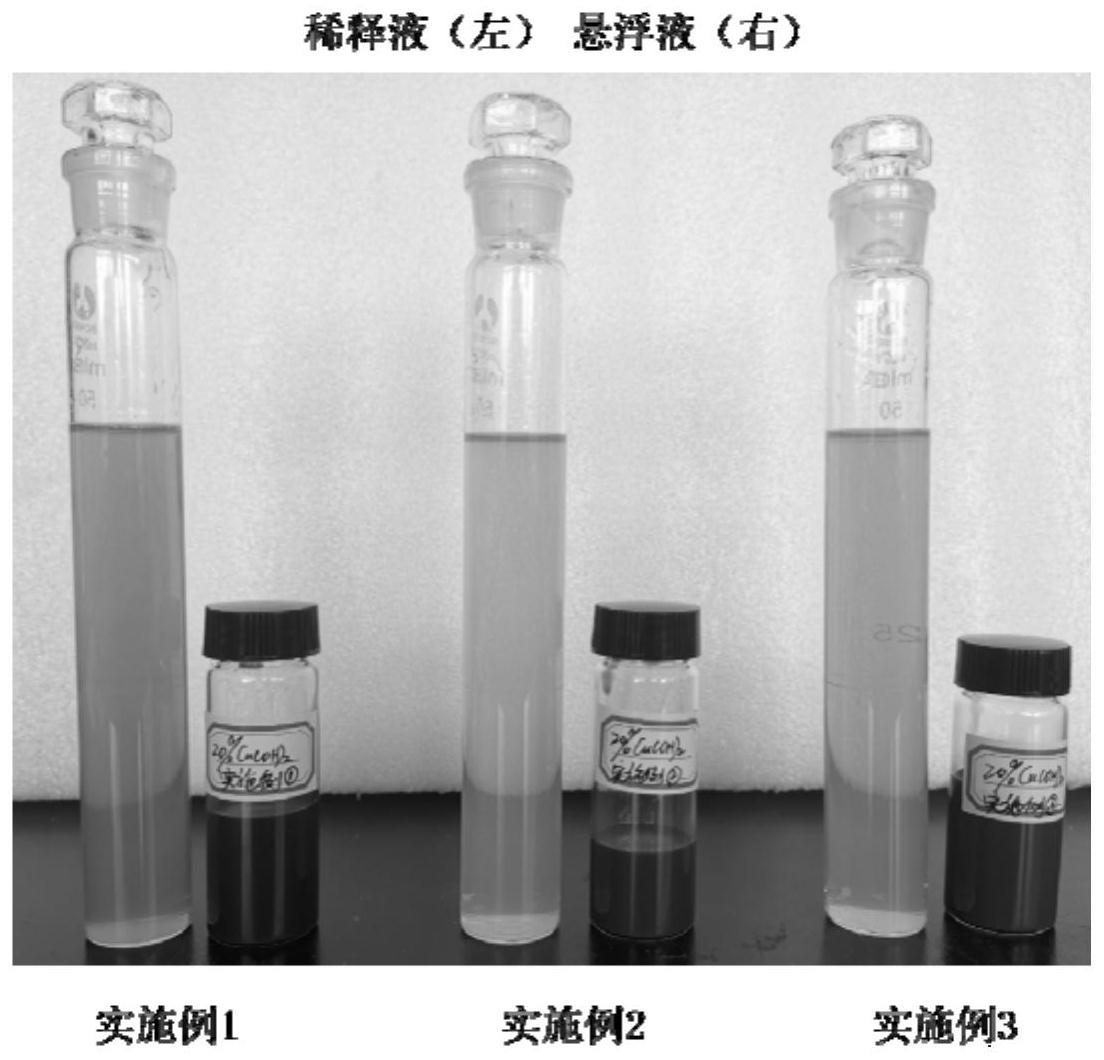

图1为实施例1~3制备的20%纳米氢氧化铜悬浮液和稀释液的外观图。

[0024]

图2为对比例1~3沉淀法制备1%纳米氢氧化铜悬浮液和稀释液的外观图。

[0025]

图3为实施例1采用研磨法制备的20%纳米氢氧化铜悬浮液的粒径分布图。

[0026]

图4为实施例2采用研磨法制备的20%纳米氢氧化铜悬浮液的粒径分布图。

[0027]

图5为实施例3采用研磨法制备的20%纳米氢氧化铜悬浮液的粒径分布图。

[0028]

图6为对比例1采用沉淀法制备的1%纳米氢氧化铜悬浮液的粒径分布图。

[0029]

图7为对比例2采用沉淀法制备的1%纳米氢氧化铜悬浮液的粒径分布图。

[0030]

图8为对比例3采用沉淀法制备的1%纳米氢氧化铜悬浮液的粒径分布图。

[0031]

图9为实施例1、实施例2、对比例1、对比例2和对比例3制备的氢氧化铜xrd图。

具体实施方式

[0032]

下面结合实施例及附图对本发明作进一步详细的描述,但本发明的实施方式不限于此。

[0033]

实施例1

[0034]

一种水基纳米氢氧化铜悬浮液的制备方法,包括以下步骤:

[0035]

(1)将6g木质素磺酸钠(来自于杨木亚硫酸盐法制浆废液,购自吉林石砚造纸有限公司)溶于70g去离子水中,加入20g氢氧化铜粗粉,混合均匀后加入到研磨罐中,然后用砂磨机研磨15小时,得到d

50

粒径为35nm的纳米氢氧化铜水悬浮液。

[0036]

(2)将研磨制备的氢氧化铜纳米悬浮液取出加入到剪切釜中,加入4g kh-550,升温至65℃,在剪切釜中高速剪切1小时,剪切速率为800r/min;在剪切过程中同时滴加乙酸溶液调节悬浮液的ph=7,得到稳定的纳米氢氧化铜水悬浮液。

[0037]

将实施例1中制备得到的纳米氢氧化铜悬浮液命名为“nano-cu(oh)

2-1”。本实施例中纳米氢氧化铜的含量为20%,ph=7,d

50

粒径为37nm。

[0038]

实施例2

[0039]

一种水基纳米氢氧化铜悬浮液的制备方法,包括以下步骤:

[0040]

(1)将6g聚苯乙烯磺酸钠溶于70g去离子水中,加入20g氢氧化铜粗粉,混合均匀后加入到研磨罐中,然后用砂磨机研磨15小时,得到d

50

粒径为37nm的纳米氢氧化铜水悬浮液。

[0041]

(2)将研磨制备的氢氧化铜纳米悬浮液取出加入到剪切釜中,加入2g kh-550,升温至65℃,在剪切釜中高速剪切1小时,剪切速率为800r/min;在剪切过程中同时滴加乙酸溶液调节悬浮液的ph=7,得到稳定的纳米氢氧化铜水悬浮液。

[0042]

将实施例1中制备得到的纳米氢氧化铜悬浮液命名为“nano-cu(oh)

2-2”。本实施例中纳米氢氧化铜的含量为20%,ph=7,d

50

粒径为38nm。

[0043]

实施例3

[0044]

一种水基纳米氢氧化铜悬浮液的制备方法,包括以下步骤:

[0045]

(1)将6g衣康酸-丙烯酸共聚物钠盐溶于70g去离子水中,加入20g氢氧化铜粗粉,混合均匀后加入到研磨罐中,然后用砂磨机研磨15小时,得到d

50

粒径为50nm的纳米氢氧化铜水悬浮液。

[0046]

(2)将研磨制备的氢氧化铜纳米悬浮液取出加入到剪切釜中,加入2g kh-550,升温至65℃,在剪切釜中高速剪切1小时,剪切速率为800r/min;在剪切过程中同时滴加乙酸溶液调节悬浮液的ph=7,得到稳定的纳米氢氧化铜水悬浮液。

[0047]

将实施例1中制备得到的纳米氢氧化铜悬浮液命名为“nano-cu(oh)

2-3”。本实施例中纳米氢氧化铜的含量为20%,ph=7,d

50

粒径为51nm。

[0048]

实施例4

[0049]

一种水基纳米氢氧化铜悬浮液的制备方法,包括以下步骤:

[0050]

(1)将13g马来酸酐-丙烯酸共聚物钠盐溶于65g去离子水中,加入25g氢氧化铜粗粉,混合均匀后加入到研磨罐中,然后用砂磨机研磨10小时,得到d

50

粒径为20nm的纳米氢氧化铜水悬浮液。

[0051]

(2)将研磨制备的氢氧化铜纳米悬浮液取出加入到剪切釜中,加入2g kh792,升温至50℃,在剪切釜中高速剪切0.5小时,剪切速率为1200r/min;在剪切过程中同时滴加乙酸溶液调节悬浮液的ph=6,得到稳定的纳米氢氧化铜水悬浮液。

[0052]

本实施例中制备得到的纳米氢氧化铜的含量为23%,ph=6,d

50

粒径为20nm。

[0053]

实施例5

[0054]

一种水基纳米氢氧化铜悬浮液的制备方法,包括以下步骤:

[0055]

(1)将5g木质素磺酸钠溶于50g去离子水中,加入40g氢氧化铜粗粉,混合均匀后加入到研磨罐中,然后用砂磨机研磨20小时,得到d

50

粒径为70nm的纳米氢氧化铜水悬浮液。

[0056]

(2)将研磨制备的氢氧化铜纳米悬浮液取出加入到剪切釜中,加入5g dl602,升温至80℃,在剪切釜中高速剪切3小时,剪切速率为600r/min;在剪切过程中同时滴加乙酸溶液调节悬浮液的ph=8,得到稳定的纳米氢氧化铜水悬浮液。

[0057]

本实施例中制备得到的纳米氢氧化铜含量为40%,ph=8,d

50

粒径为71nm。

[0058]

实施例6

[0059]

一种水基纳米氢氧化铜悬浮液的制备方法,包括以下步骤:

[0060]

(1)将15g二异丁基萘磺酸钠溶于40g去离子水中,加入40g氢氧化铜粗粉,混合均匀后加入到研磨罐中,然后用砂磨机研磨18小时,得到d

50

粒径为57nm的纳米氢氧化铜水悬浮液。

[0061]

(2)将研磨制备的氢氧化铜纳米悬浮液取出加入到剪切釜中,加入5g kh-550,升温至70℃,在剪切釜中高速剪切2.5小时,剪切速率为1000r/min;在剪切过程中同时滴加乙酸溶液调节悬浮液的ph=7,得到稳定的纳米氢氧化铜水悬浮液。

[0062]

本实施例中制备得到的纳米氢氧化铜的含量为36%,ph=7,d

50

粒径为59nm。

[0063]

实施例7

[0064]

一种水基纳米氢氧化铜悬浮液的制备方法,包括以下步骤:

[0065]

(1)将8g亚甲基双萘磺酸钠溶于59g去离子水中,加入30g氢氧化铜粗粉,混合均匀后加入到研磨罐中,然后用砂磨机研磨15小时,得到d

50

粒径为100nm的纳米氢氧化铜水悬浮液。

[0066]

(2)将研磨制备的氢氧化铜纳米悬浮液取出加入到剪切釜中,加入3g kh-792,升温至75℃,在剪切釜中高速剪切3小时,剪切速率为600r/min;在剪切过程中同时滴加乙酸溶液调节悬浮液的ph=7,得到稳定的纳米氢氧化铜水悬浮液。

[0067]

本实施例中制备得到的纳米氢氧化铜的含量为30%,ph=7,d

50

粒径为100nm。

[0068]

实施例8

[0069]

一种水基纳米氢氧化铜悬浮液的制备方法,包括以下步骤:

[0070]

(1)将10g马来酸酐-丙烯酸共聚物钠盐溶于51g去离子水中,加入25g氢氧化铜粗粉,混合均匀后加入到研磨罐中,然后用砂磨机研磨15小时,得到d

50

粒径为85nm的纳米氢氧化铜水悬浮液。

[0071]

(2)将研磨制备的氢氧化铜纳米悬浮液取出加入到剪切釜中,加入4g dl602,升温至65℃,在剪切釜中高速剪切2小时,剪切速率为600r/min;在剪切过程中同时滴加乙酸溶液调节悬浮液的ph=7.5,得到稳定的纳米氢氧化铜水悬浮液。

[0072]

本实施例中制备得到的纳米氢氧化铜的含量为25%,ph=7.5,d

50

粒径为85nm。

[0073]

实施例9

[0074]

一种水基纳米氢氧化铜悬浮液的制备方法,包括以下步骤:

[0075]

(1)将13g衣康酸-丙烯酸共聚物钠盐溶于54g去离子水中,加入28g氢氧化铜粗粉,混合均匀后加入到研磨罐中,然后用砂磨机研磨15小时,得到d

50

粒径为37nm的纳米氢氧化铜水悬浮液。

[0076]

(2)将研磨制备的氢氧化铜纳米悬浮液取出加入到剪切釜中,加入5g硅烷偶联剂,

升温至75℃,在剪切釜中高速剪切3小时,剪切速率为600r/min;在剪切过程中同时滴加乙酸溶液调节悬浮液的ph=8,得到稳定的纳米氢氧化铜水悬浮液。

[0077]

本实施例中制备得到的纳米氢氧化铜的含量为26%,ph=8,d

50

粒径为39nm。

[0078]

实施例10

[0079]

一种水基纳米氢氧化铜悬浮液的制备方法,包括以下步骤:

[0080]

(1)将13g聚丙烯酸钠溶于48g去离子水中,加入35g氢氧化铜粗粉,混合均匀后加入到研磨罐中,然后用砂磨机研磨18小时,得到d

50

粒径为76nm的纳米氢氧化铜水悬浮液。

[0081]

(2)将研磨制备的氢氧化铜纳米悬浮液取出加入到剪切釜中,加入4g kh-792,升温至70℃,在剪切釜中高速剪切2.5小时,剪切速率为600r/min;在剪切过程中同时滴加乙酸溶液调节悬浮液的ph=8,得到稳定的纳米氢氧化铜水悬浮液。

[0082]

本实施例中制备得到的纳米氢氧化铜的含量为35%,ph=8,d

50

粒径为77nm。

[0083]

实施例11

[0084]

一种水基纳米氢氧化铜悬浮液的制备方法,包括以下步骤:

[0085]

(1)将15g亚甲基双萘磺酸钠溶于49g去离子水中,加入33g氢氧化铜粗粉,混合均匀后加入到研磨罐中,然后用砂磨机研磨15小时,得到d

50

粒径为48nm的纳米氢氧化铜水悬浮液。

[0086]

(2)将研磨制备的氢氧化铜纳米悬浮液取出加入到剪切釜中,加入3g dl602,升温至80℃,在剪切釜中高速剪切0.5小时,剪切速率为1200r/min;在剪切过程中同时滴加乙酸溶液调节悬浮液的ph=6,得到稳定的纳米氢氧化铜水悬浮液。

[0087]

本实施例中制备得到的纳米氢氧化铜的含量为33%,ph=6,d

50

粒径为48nm。

[0088]

实施例12

[0089]

一种水基纳米氢氧化铜悬浮液的制备方法,包括以下步骤:

[0090]

(1)将14g聚乙烯磺酸钠溶于59g去离子水中,加入23g氢氧化铜粗粉,混合均匀后加入到研磨罐中,然后用砂磨机研磨10小时,得到d

50

粒径为44nm的纳米氢氧化铜水悬浮液。

[0091]

(2)将研磨制备的氢氧化铜纳米悬浮液取出加入到剪切釜中,加入4g kh-792,升温至75℃,在剪切釜中高速剪切1小时,剪切速率为800r/min;在剪切过程中同时滴加乙酸溶液调节悬浮液的ph=7,得到稳定的纳米氢氧化铜水悬浮液。

[0092]

本实施例中制备得到的纳米氢氧化铜的含量为23%,ph=7,d

50

粒径为47nm。

[0093]

对比例1

[0094]

采用徐爽的配位沉淀方法(徐爽.杀菌剂用纳米氢氧化铜的制备及应用性能研究[d].中国科学院大学(中国科学院过程工程研究所),2018.)制备纳米氢氧化铜悬浮液:

[0095]

将3g cuso4·

5h2o溶于70.5g水中,迅速加入10mol/l的氨水溶液15g,搅拌5分钟;加入1.5g木质素磺酸钠搅拌5分钟;然后快速加入5mol/l的氢氧化钠溶液10g,搅拌10分钟,得到氢氧化铜悬浮液。

[0096]

将对比例1中制备得到的氢氧化铜悬浮液命名为“cu(oh)

2-1”。本对比例中制备得到的氢氧化铜的含量为1%,d

50

粒径为70nm。

[0097]

对比例2

[0098]

采用徐爽的配位沉淀方法(徐爽.杀菌剂用纳米氢氧化铜的制备及应用性能研究[d].中国科学院大学(中国科学院过程工程研究所),2018.)制备纳米氢氧化铜悬浮液:

[0099]

将3g cuso4·

5h2o溶于70.5g水中,迅速加入10mol/l的氨水溶液15g,搅拌5分钟;加入1.5g聚苯乙烯磺酸钠搅拌5分钟;然后快速加入5mol/l的氢氧化钠溶液10g,搅拌10分钟,得到氢氧化铜悬浮液。

[0100]

将对比例2中制备得到的氢氧化铜悬浮液命名为“cu(oh)

2-2”。本对比例中制备得到的氢氧化铜的含量为1%,d

50

粒径为56nm。

[0101]

对比例3

[0102]

采用徐爽的配位沉淀方法(徐爽.杀菌剂用纳米氢氧化铜的制备及应用性能研究[d].中国科学院大学(中国科学院过程工程研究所),2018.)制备纳米氢氧化铜悬浮液:

[0103]

将3g cuso4·

5h2o溶于70.5g水中,迅速加入10mol/l的氨水溶液15g,搅拌5分钟;加入1.5g衣康酸-丙烯酸共聚物钠盐搅拌5分钟;然后快速加入5mol/l的氢氧化钠溶液10g,搅拌10分钟,得到氢氧化铜悬浮液。

[0104]

将对比例3中制备得到的氢氧化铜悬浮液命名为“cu(oh)

2-3”。本对比例中制备得到的氢氧化铜的含量为1%,d

50

粒径为10.73μm。

[0105]

效果说明

[0106]

对实施例1、实施例2和实施例3中采用研磨法制备的20%纳米氢氧化铜悬浮液进行系列研究,同时与采用沉淀法制备的三种1%纳米氢氧化铜悬浮液进行对比,结果如图1~5、表1~4所示。

[0107]

实施例1、实施例2和实施例3中采用研磨法制备的20%纳米氢氧化铜悬浮液和在水中稀释液(稀释100倍)的外观如图1所示。由图1看出,20%纳米氢氧化铜悬浮液外观均匀,颜色略有区别,这可能是不同分散剂在氢氧化铜粒子表面的吸附方式有区别导致。稀释液都是接近透明的胶体状态,稀释液具有透光性,可以透过稀释液看到背景墙。

[0108]

采用沉淀法制备的三种1%纳米氢氧化铜悬浮液和在水中稀释液(稀释100倍)的外观如图2所示。由图2看出,采用不同分散剂制备的1%纳米氢氧化铜悬浮液外观均匀,颜色略有区别。其中对比例1的稀释液是接近透明的胶体状态,稀释液具有透光性,可以透过稀释液看到背景墙。对比例2和对比例3的透光性较差,不能透过稀释液看到背景墙。

[0109]

图3~5为实施例1、实施例2和实施例3中采用研磨法制备的20%纳米氢氧化铜悬浮液的粒径分布图(红线为累计粒度分布曲线,蓝线为不同粒径点的含量曲线)。可以看出,采用研磨法制备的20%纳米氢氧化铜悬浮液的粒径分布比较窄,基本为单峰分布。从表1可以清楚看到,实施例1、2、3的d

50

都低于100nm,属于典型的胶体粒子分散体系。

[0110]

表1实施例1、2、3的累计粒度分布数据

[0111][0112]

图6~8为沉淀法制备的三种1%纳米氢氧化铜悬浮液的粒径分布图(红线为累计粒度分布曲线,蓝线为不同粒径点的含量曲线)。可以看出,采用沉淀法制备的1%纳米氢氧化铜悬浮液的粒径分布比较宽,且都是多峰分布。从表2可以清楚看到,虽然对比例1、2中氢氧化铜悬浮液的d

50

低于100nm,但是d

90

都高于1μm,属于胶体和粗分散混合体系。

[0113]

表2对比例1、2、3的累计粒度分布数据

[0114][0115]

采用x射线衍射仪对实施例1、2和对比例1、2、3中氢氧化铜纳米粒子的晶体结构进行分析,不同氢氧化铜纳米粒子的x射线衍射图谱如图5所示。对比图5和表3可以看到,实施例1中的峰2θ=16.921

°

、23.971

°

、34.257

°

、36.116

°

、39.964

°

、43.558

°

、53.416

°

、63.189

°

分别是晶面(020)、(021)、(002)、(111)、(130)、(131)、(150)、(200)对应的衍射峰;

[0116]

实施例2中的峰2θ=16.942

°

、24.072

°

、34.281

°

、36.074

°

、38.311

°

、43.558

°

、

53.355

°

、62.984

°

分别是晶面(020)、(021)、(002)、(111)、(022)、(131)、(150)、(200)对应的衍射峰。

[0117]

实施例1、2制备的纳米氢氧化铜的所有衍射峰均能与氢氧化铜标准卡片(jcds 13-0402,如表3所示)吻合,无其他明显杂质峰。表明研磨法制备的纳米氢氧化铜悬浮剂中氢氧化铜纳米粒子的晶体结构明显,产物纯净。

[0118]

表3氢氧化铜标准卡片数据

[0119][0120]

从图5中还可以看出,沉淀法制备的三种氢氧化铜悬浮液的x射线衍射图谱中没有属于氢氧化铜的晶体衍射峰出现,但是却有明显的磺酸盐分散剂的晶体衍射峰出现。分散

剂的衍射峰明显,使氢氧化铜的非晶体的弥散衍射峰被背景化。由此可证明,沉淀法制备的纳米氢氧化铜为非晶体氢氧化铜。

[0121]

实施例1、实施例2和实施例3中采用研磨法制备的20%纳米氢氧化铜悬浮液和对比例1、2、3中采用沉淀法制备的三种1%纳米氢氧化铜悬浮液的热贮稳定性能对比,如表4所示。

[0122]

表4各样品的热贮稳定性

[0123][0124]

由表4看出,采用研磨法制备的纳米氢氧化铜悬浮液的有效含量可达20%,样品粒径为纳米级,且热贮前后稳定性良好;而采用沉淀法制备的纳米氢氧化铜悬浮液的有效含量仅为1%时,热贮稳定性就已经变差。由此可见,研磨法可以制备高含量的纳米氢氧化铜悬浮液,而沉淀法难以制备高含量的纳米氢氧化铜悬浮液。

[0125]

进一步分析,由表4看出,采用研磨法制备的20%纳米氢氧化铜悬浮液在55℃热贮前后的稳定性都很好,没有出现析水、沉淀现象,d

50

粒径在热贮后略有增加。采用沉淀法制备的1%纳米氢氧化铜悬浮液在热贮后的稳定性变差,出现较为严重的析水、沉淀现象,且d

50

粒径在热贮后显著增加,在热贮后都成为典型的粗分散体系。表1的热贮稳定性数据表明,研磨法制备的20%纳米氢氧化铜悬浮液的稳定性良好,沉淀法制备的1%纳米氢氧化铜悬浮液的稳定性差。

[0126]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。