1.本发明涉及表面微织构皮秒激光加工领域,特别是涉及一种表面微织构皮秒激光加工装置及方法。

背景技术:

2.近年来,激光加工在航空航天、国防工业、医疗生物及电子通讯等方面的应用越来越广泛。超快激光加工由于其较高的加工质量、较小的热影响区和较高的加工效率是一种优秀的加工微细结构的方法。但在加工微细结构时往往对其定位精度有极高的要求,以加工刀具微织构为例,微织构的不同位置对刀具的切削性能影响较大,采用人工定位方法加工刀具微织构随机性较大,定位精度低,耗费时间长,严重降低了加工效率和加工精度。采用机器视觉的方法对刀具对进行自动定位调整将大大提高加工效率,但如何实现加工微细结构件所需的高精度定位是一个难题。

3.本发明针对上述现有技术中的不足,提供一种高精度自动定位的激光加工装置,可快速实现工件的识别定位和位置角度调整,满足微细结构件的加工需求,充分发挥激光加工的效率优势,实现微细结构件的高效高精度加工。

技术实现要素:

4.本发明的目的是提供一种表面微织构皮秒激光加工装置及方法,快速实现工件的识别定位和位置角度调整,满足微细结构件的加工需求,充分发挥激光加工的效率优势,实现微细结构件的高效高精度加工。

5.为实现上述目的,本发明提供了如下方案:

6.一种表面微织构皮秒激光加工装置,所述加工装置包括:

7.支撑单元、运动单元、视觉单元以及激光传导单元;

8.所述支撑单元包括:底座、第一支撑柱、第二支撑柱以及横梁;

9.所述运动单元包括:气动导轨x轴、气动导轨y轴、旋转轴c轴以及上z轴;

10.所述视觉单元包括:第一相机和第二相机;

11.所述激光引导单元包括:固定板、激光器以及光路,所述激光器用于发射激光至所述光路,所述光路用于光束整形和调整激光路径;

12.所述工作单元包括:工件和工作板;

13.所述第一支撑柱与所述第二支撑柱对称固定在所述底座上,所述横梁固定连接在所述第一支撑柱与第二支撑柱上端;

14.所述气动导轨x轴固定在所述底座上,所述气动导轨y轴固定在所述气动导轨x轴上;所述旋转轴c轴则固定在所述气动导轨y轴上,所述z轴竖直固定在所述横梁前方,以实现z向的移动;

15.所述激光器固定在所述横梁上,所述固定板固定在所述横梁上,且所述固定板位于所述激光器一旁;

16.所述第一相机竖直固定在所述z轴上,所述第二相机固定横梁上;

17.所述工作板固定在旋转轴c轴上,所述工件放置在工作板上。

18.可选的,所述第一相机为:旁轴高倍率相机。

19.可选的,所述第二相机为:同轴大视野相机。

20.可选的,所述光路包括:扩束镜、第一反光镜、第二反光镜、第三反光镜、第四反光镜以及振镜;

21.所述扩束镜固定在所述固定板上,并对准所述激光器的出光口,所述第一反光镜、所述第二反光镜和所述第三反光镜均固定在所述固定板上,所述第一反光镜一端对准扩束镜的出光口,将光路右转90

°

,所述第二反光镜的一端对准所述第一反光镜的出光口,再将光路右转90

°

,所述第三反光镜的一端对准所述第二反光镜的出光口将光路向下转90

°

,所述第四反光镜固定在第二相机旁并使一端对准第二反光镜,使光路从第一相机中穿过并导入所述振镜中,所述振镜固定在所述z轴上并使出光口竖直向下。

22.可选的,所述底座为大理石底座。

23.可选的,所述激光器为皮秒激光器。

24.基于本发明中的上述装置,本发明另外提供一种表面微织构皮秒激光加工方法,所述加工方法包括:

25.将工件放置在工作台上;

26.由计算机控制四轴控制卡驱动气动导轨x轴和气动导轨y轴开始工作,执行固定运动轨迹,使平台沿固定轨迹在8cm

×

8cm范围内开始巡检;

27.在平台移动同时,与激光光路同轴的同轴大视野相机从逆着光路的方向从振镜获取下方的图像信息,利用大范围视野相机不断截取图像并用计算机对图像进行识别,直至识别出目标刀具轮廓信息,巡检结束,气动导轨x轴和气动导轨y轴停止运动;

28.以刀具的一条边为基准,与标准方向对比,计算出需要调整的角度,并控制c轴旋转,将刀具的方向调正;再以工件两条边的焦点为标记点与标准原点位置进行对比,计算与标准位置的差值,并控制气动导轨x轴、气动导轨y轴将刀具移动至标准原点位置,完成初步定位调整;所述标准方向为:将图像中心作为标准原点,以机床的x轴、y轴移动方向为标准方向;

29.计算机控制气动导轨x轴、气动导轨y轴将刀具移动至旁轴旁轴高倍率相机下,利用旁轴相机800倍的高放大倍数,对角点的位置与标准原点位置进行进一步的对比,并控制气动导轨x轴、气动导轨y轴,气动导轨x轴、气动导轨y轴利用50nm的移动精度对刀具位置进行微米级调整;

30.计算机输入指令控制四轴控制卡驱动气动导轨x轴、气动导轨y轴将刀具移回同轴大视野相机,完成刀具的高精度定位;

31.根据目标微织构距离标记点的位置控制气动导轨x轴移动100μm、气动导轨y轴移动200μm将位置调整为目标微织构打标位置,通过激光打标软件规划激光打标路径和位置控制,并控制激光器以预设功率、频率从出光口射出,激光经过扩束镜进行整形后射出,后经第一反光镜、第二反光镜、第三反光镜和第四反光镜将光路引导至振镜中,计算机控制振镜使得激光按照预定的速度和轨迹照射在材料表面,去除刀具材料,实现刀具微织构的高精度加工。

32.可选的,所述预测功率为1-20w,所述预设频率为100-600khz。

33.可选的,所述预定的速度为50-1000mm/s。

34.根据本发明提供的具体实施例,本发明公开了以下技术效果:

35.本发明中的表面微织构皮秒激光加工装置,支撑单元、运动单元、视觉单元以及激光传导单元;其中支撑单元包括:底座、第一支撑柱、第二支撑柱以及横梁;运动单元包括:气动导轨x轴、气动导轨y轴、旋转轴c轴以及上z轴;视觉单元包括:第一相机和第二相机;激光引导单元包括:固定板、激光器以及光路,所述激光器用于发射激光至所述光路,所述光路用于光束整形和调整激光路径;工作单元包括:工件和工作板,本发明中的上述方案能够快速实现工件的识别定位和位置角度调整,满足微细结构件的加工需求,充分发挥激光加工的效率优势,实现微细结构件的高效高精度加工。

附图说明

36.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

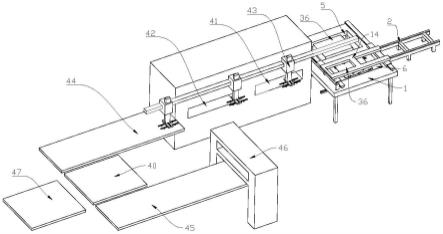

37.图1为本发明实施例一种表面微织构皮秒激光加工装置结构示意图;

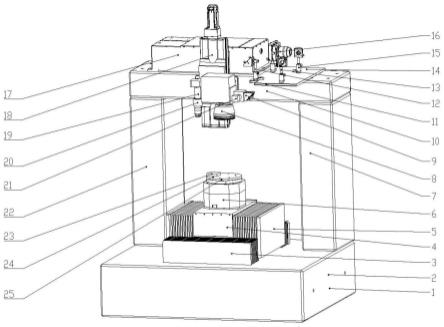

38.图2为本发明实施例工件示意图;

39.图3为本发明实施例识别检测阶段流程图。

40.符号说明:

41.1-支撑单元,2-大理石底座,3-气动导轨x轴,4-气动导轨y轴,5-运动单元,6-旋转轴c轴,7-第一支撑柱,8-振镜,9-第四反光镜,10-横梁,11-固定板,12-第三反光镜,13-第二反光镜,14-激光引导单元,15-第一反光镜,16-扩束镜,17-皮秒激光器,18-z轴,19-视觉单元,20-旁轴高倍率相机,21-同轴大视野相机,22-第二支撑柱,23-工件,24-工作单元,25-工作台。

具体实施方式

42.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

43.本发明的目的是提供一种表面微织构皮秒激光加工装置及方法,快速实现工件的识别定位和位置角度调整,满足微细结构件的加工需求,充分发挥激光加工的效率优势,实现微细结构件的高效高精度加工。

44.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

45.图1为本发明实施例一种表面微织构皮秒激光加工装置结构示意图,图2为本发明实施例工件示意图,图3为本发明实施例识别检测阶段流程图,以下结合图1-图3对本发明进行详细介绍,如图1所示,所述装置包括:

46.支撑单元1、运动单元5、视觉单元19以及激光传导单元14。

47.其中,支撑单元1包括:大理石底座2、第一支撑柱7、第二支撑柱22和横梁10;

48.运动单元5包括:气动导轨x轴3、气动导轨y轴4和旋转轴c轴6,以及上方的z轴18。

49.视觉单元19包括:旁轴高倍率相机20和同轴大视野相机21。

50.激光引导单元14包括:皮秒激光器17、扩束镜16、第一反光镜15、第二反光镜13、第三反光镜12、第四反光镜9和固定板11以及振镜8。

51.工作单元24包括:工件23和工作板25。

52.所述支撑单元1中,第一支撑柱7与第二支撑柱22采用螺栓对称固定在大理石底座2上,横梁10采用螺栓固定连接在第二支撑柱22与第一支撑柱7上。

53.所述运动单元5中,气动导轨x轴3采用螺栓连接固定在支撑单元1中的底座2上,气动导轨y轴4采用螺栓固定在气动导轨x轴3上,而旋转轴c轴6则固定在气动导轨y轴4上,三轴共同作用实现工件的xy方向以及旋转运动,上方z轴18采用螺栓竖直固定在横梁10前方,以实现z向的移动。

54.所述激光传导单元14中,皮秒激光器17采用螺栓固定在横梁10上,固定板11采用螺栓连接在横梁10上,固定在激光器17旁,扩束镜16采用螺栓固定在固定板上,并对准激光器的出光口,第一反光镜15、第二反光镜13和第三反光镜12均采用螺栓连接在固定板11上,第一反光镜15一端对准扩束镜16的出光口,将光路右转90

°

,第二反光镜13的一端对准第一反光镜15的出光口,再将光路右转90

°

,第三反光镜12的一端对准第二反光镜13的出光口将光路向下转90

°

,第四反光镜9固定在同轴大视野相机21旁并使一端对准反光镜13,使光路从同轴大视野相机21中穿过并导入振镜8中,振镜8采用螺栓固定在z轴上并使出光口竖直向下。

55.所述视觉单元19中,旁轴高倍率相机20采用螺栓竖直固定在z轴18上,同轴大视野相机21采用螺栓固定在振镜8的进光口旁,使得光路从中穿过。

56.工作单元24中,工作板25固定在旋转轴c轴6上,工件23随机放置在工作板25上。

57.下面以在如图2所示的刀具上进行微织构激光加工为例,来对各个工作部件的工作配合关系及其作用功能进行具体说明。

58.当需要在刀具上加工如图2所示的直线型微织构时,先将工件放置在工作台25上,由计算机控制控制四轴控制卡(powerpmac,德国omron)驱动导轨x轴3和气动导轨y轴4开始工作,编写c#语言程序控制四轴控制卡(power pmac,德国omron)执行固定运动轨迹,使平台沿固定轨迹在8cm

×

8cm范围内开始巡检,在平台移动同时,与激光光路同轴的同轴大视野相机21从逆着光路的方向从振镜8获取下方的图像信息,利用大范围视野不断截取图像并用计算机对其进行识别,直至识别出目标刀具轮廓信息,巡检结束,气动导轨x轴3和气动导轨y轴4停止运动。

59.以刀具的一条边为基准,与标准方向(将图像中心,即振镜中心也是激光打标中心作为标准原点,以机床的x轴、y轴移动方向为标准方向)对比,计算出需要调整的角度,并控制c轴旋转,将刀具的方向调正;再以其中一个角点(即工件两条边的焦点)为标记点与标准原点位置进行对比,计算与标准位置的差值,并控制气动导轨x轴3、气动导轨y轴4将刀具移动至标准原点位置,完成初步定位调整。

60.计算机控制气动导轨x轴3、气动导轨y轴4将刀具移动至旁轴旁轴高倍率相机20

下,利用旁轴相机800倍的高放大倍数,对角点的位置与标准原点位置进行进一步的对比,并控制气动导轨x轴3、气动导轨y轴4,气动导轨利用其50nm的移动精度对刀具位置进行微米级调整。

61.计算机输入指令控制四轴控制卡(powerpmac,德国omron)驱动气动导轨x轴3、气动导轨y轴4将刀具移回同轴大视野相机,完成刀具的高精度定位。

62.根据目标微织构距离标记点的位置控制气动导轨x轴3移动100μm、气动导轨y轴4移动200μm将位置调整为目标微织构打标位置,通过激光打标软件规划激光打标路径和位置控制,并控制皮秒激光器17以设置的功率(5w)、频率(300khz)从出光口射出,激光经过扩束镜16进行整形后射出,后经第一反光镜15、第二反光镜13、第三反光镜12和第四反光镜9将光路引导至振镜9中,计算机控制振镜9使得激光按照预定的速度(100mm/s)和轨迹照射在材料表面,去除刀具材料,实现刀具微织构的高精度加工。

63.以下详细介绍本发明中的数据处理过程:

64.第一、数据的采样、收集:

65.在大范围巡检阶段,数据的采集采用同轴大视野相机21,对下方平台的图像进行采集并存储到指定文件夹;在精确定位阶段采用旁轴高倍率相机20对下方图像进行采集并存储到指定文件夹。

66.第二、图像数据处理过程说明:

67.1.对采集存储到指定文件夹的图像进行读取,调用opencv视觉库中的medianblur中值滤波函数,对读取输入的图像进行中值滤波平滑处理,消除图像背景中脉冲噪声,记为img_median。

68.2.对进行中值滤波处理后的图像img_median进行灰度处理,调用opencv视觉库中的cvtcolor灰度处理函数,将彩色图片得到灰度图片,记为img_test。

69.3.调用opencv视觉库中的adaptivethreshold阈值分割函数对进行灰度处理的图像img_test进行自适应阈值分割,根据阈值的大小,将高于阈值的转换为白色,低于阈值的转换为黑色,将图像按照原图大小保存,记为img_ada_mean。

70.4.调用opencv视觉库中的morphologyex闭运算函数,对阈值分割后的图像进行闭运算(先膨胀再腐蚀),闭运算选取的内核大小为7*7矩阵,用以消除图像中的内部小孔或空缺,将最后腐蚀后的图像记为opening。

71.5.将闭运算处理后的图像中小于预设阈值100的像素点转换为白色,将图像中大于预设阈值100的像素点转换为黑色,记为img。

72.6.对于图像img,调用opencv的houghlinesp直线检测函数,参数设置为:直线点数阈值为10,线段最小长度为200,直线间隙不小于40,将检测到的直线像素点存储到自定义detect_lines数组中。

73.7.对于检测到的直线像素点,进行重复像素点过滤计算,自定义函数lines_filter_1,其输入参数为detect_lines数组数据,根据像素点之间坐标的重复关系删除重复的像素点,调用opencv的line函数将直线绘制出来,其参数为两个像素点的坐标,直线颜色和显示线宽,并将相邻的像素点坐标记录到自定义lines_列表组中,其存储的是每一条直线两端的两个坐标值,并输出lines_列表组。

74.8.对于得到的lines_列表进行直线过滤计算,通过遍历方式调用python中len函

数,该函数可以计算lines_列表组中每个列表的长度,将得到遍历后的最大的长度对应的列表记为line[0],再根据遍历方式将lines_列表中每组数据与line[0]进行角度对比,调用自定义函数get_cross_angle,该函数输入为两个数组,输出为角度数值,具体计算如公式(1),根据计算出来的角度,将不符合工件实际角度范围内的直线列表数据删除,并将符合工件实际角度范围内的直线按照角度范围在5度之内的直线认定为同一条直线并存储到line_r列表中,line_r列表中其存储的符合5度范围内的直线数,根据工件的形状,此时存储的直线数应为2,将过滤完成后的直线列表组line_r输出。

[0075][0076][0077]

(x1,y1),(x2,y2)(x3,y3),(x4,y4)分别为直线列表中存储像素点的坐标值,为向量,θ为所要求的角度。

[0078]

9.利用公式(1)计算输出的直线列表组line_r中每一组直线列表最后一个数据与x轴(x轴方向即为图像水平方向)夹角,记为角度为angle。利用自定义函数line_k_b计算直线斜率k和截距b,函数输入为列表line_r中的第一条直线的最后一组列表数据,函数输出为斜率k和截距b,具体计算见公式(2)。根据每一组直线读出的斜率k和截距b,根据公式(3)计算直线交点,此时计算的交点坐标为图像像素点坐标,根据图像大小1920*1200,对应实际物理意义长度为19.2*12mm,根据公式(4)计算直线交点(x1,y1)距图像中心点(960,600)的实际物理真实长度(x,y),将计算出的(x,y)数值和角度angle数值输出,同时输出停止符号

‘

true’。

[0079]

k=(y

2-y1)/(x

2-x1)

[0080]

b=y

1-k*x

1 (2)

[0081]

其中,k指斜率,b指截距,(x1,y1),(x2,y2)为直线列表中存储像素点的坐标值。

[0082]

x1=(b

2-b1)/(k

1-k2)

[0083]

y1=k1*x b

1 (3)

[0084]

x1指两条直线交点的横坐标,y1指两条直线交点的纵坐标,k1指第一条直线的斜率,b1指第一条直线的截距

[0085]

x=(x

1-960)/100

[0086]

y=(y

1-600)/100 (4)

[0087]

x1指两条直线交点的横坐标,y1指两条直线交点的纵坐标,x指直线交点坐标据图像中心的实际横坐标物理长度,y指直线交点坐标据图像中心的实际纵坐标物理长度。

[0088]

10.利用python中的redis模块进行数据存储,利用redis模块中的strictredis函数对redis数据库进行连接,利用redis模块中的set函数向redis数据库存储数据,存储的数据有停止符号

‘

true’,角度angle,横坐标x,纵坐标y,此时数据处理结束,等待下一张采集储存的图像将继续数据处理。

[0089]

第三、数据的输出:

[0090]

通过图像数据处理运算输出x、y轴所需要移动的距离,以及c轴需要旋转的角度,

存储到redis数据库中,通过编写的控制运动平台移动的程序,读取redis中的数据,并控制下方平台移动至标准位置,完成工件的定位。

[0091]

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

[0092]

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。