1.本发明涉及湿法冶金领域,尤其涉及一种萃取法深度除铀方法。

背景技术:

2.碱渣是压水堆核燃料元件加工过程中产生的含铀废料,主要来源于核燃料元件加工工艺中的含铀废水处理过程。含铀废水经过铵盐沉淀过滤后得到含铀的湿碱渣,湿碱渣经800℃左右高温煅烧减容减重后以干碱渣的形式暂存。碱渣可以采用硝酸进行溶解浸出,得到碱渣浸出液。碱渣浸出液的萃取纯化面临的是一个高杂质、存在临界风险的体系。

3.关于碱渣浸出液中铀的回收,在专利cn111349789b中提出了《一种具有多出口设计的碱渣浸出液铀纯化方法》,这种方法解决了了高杂质体系萃取纯化回收铀的问题,其后续的高杂质硝酸体系尾液铀浓度为1~15mg/l,需要进一步深度处理,达到国家规定的0.05mg/l外排标准。

4.从高杂质硝酸体系中深度除铀,需要解决杂质和硝酸的存在对处理工艺稳定性和处理深度的影响。解决高杂质硝酸体系深度除铀的难题,对于完善废渣中铀回收工艺,实现废水达标外排,具有重要的现实意义。

5.现阶段已报道的铀去除方法主要有化学沉淀法、蒸发浓缩法、吸附法、离子交换法、膜处理法、电解还原法等。用萃取法对高杂质硝酸体系含铀废水深度处理还未见报道。

技术实现要素:

6.本发明要解决的技术问题是:提供一种萃取法深度除铀方法,对高杂质硝酸体系含铀废水进行深度处理,实现废水铀浓度达到排放标准。

7.本发明提供了一种萃取法深度除铀方法,包括以下步骤:

8.步骤一:采用含三烷基氧膦和正癸醇的有机相对硝酸体系含铀废水进行多级逆流萃取,得到负载有机相;

9.所述硝酸体系含铀废水中,硝酸浓度为0.2~4mol/l,铀浓度为1~100mg/l,金属杂质元素质量浓度在0.5~50g/l;

10.步骤二:采用洗涤剂对所述负载有机相进行洗涤,洗涤液返回萃取工序的第1级,并入萃原液使用;

11.步骤三:采用反萃取剂对洗涤后的负载有机相进行反萃取,制备出铀的反萃取液,所得贫有机相返回萃取工序循环使用;

12.所得萃余水相达到排放标准。

13.优选地,所述有机相包括三烷基氧膦,正癸醇及煤油,其中三烷基氧膦的质量百分浓度为0.5%~10%,正癸醇的质量百分浓度为0.5%~10%。

14.优选地,所述步骤一中,萃取级数在4~10级,萃取流比vo:va为1:1~10,萃取温度为10~30℃,萃余水相铀浓度在0.02~0.05mg/l之间,萃余水相去中和沉淀处理。

15.优选地,所述步骤一中,萃取过程采用有机相连续,混合时间1~8min,有机相铀浓

度在10~500mg/l。

16.优选地,所述步骤二中,洗涤剂为硝酸溶液,硝酸浓度为0.01~2mol/l。

17.优选地,所述步骤二中,洗涤过程控制水相连续,洗涤液并入到萃取工序的萃原液中。

18.优选地,所述步骤二中,硝酸溶液作为洗涤剂时,流比vo:va为8~20:1,洗涤级数为2~5级,洗涤温度为10~30℃。

19.优选地,所述步骤三中,反萃取剂为碳酸钠溶液,碳酸钠溶液浓度在20~100g/l。

20.优选地,所述步骤三中,反萃取流比vo:va为1~15:1,反萃取级数为4~10级,反萃取温度为20~60℃。

21.优选地,所述步骤三中,反萃取混合过程后3级采用有机相连续,其余级数采用水相连续。

22.与现有技术相比,本发明的萃取法深度除铀方法,具有如下有益效果:

23.(1)本发明方法实现了萃取法深度除铀,通过一步萃取废水中铀浓度降低至0.05mg/l以下。

24.(2)本方法的协萃体系萃取能力强,较为彻底的回收了铀资源。

25.(3)本发明通过洗涤、反萃取工艺参数控制和设备操作控制,确保了铀与杂质的进一步分离,避免了乳化等影响设备运行情况,使得贫有机相的铀浓度满足返回萃取循环的使用要求。

26.(4)本发明方法具备萃取能力强、除铀效果好、成本低、可自动化运行、实用性强等特点。

附图说明

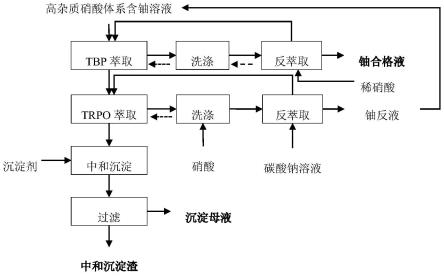

27.图1表示本发明萃取法深度除铀方法的流程图;

28.图2表示反萃取过程连续相控制示意图。

具体实施方式

29.为了进一步理解本发明,下面结合实施例对本发明的实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明的限制。

30.本发明的实施例公开了一种萃取法深度除铀方法,包括以下步骤:

31.步骤一:采用含三烷基氧膦和正癸醇的有机相对硝酸体系含铀废水进行多级逆流萃取,得到负载有机相;

32.所述硝酸体系含铀废水中,硝酸浓度为0.2~4mol/l,铀浓度为1~100mg/l,金属杂质元素质量浓度在0.5~50g/l;

33.步骤二:采用洗涤剂对所述负载有机相进行洗涤,洗涤液返回萃取工序的第1级,并入萃原液使用;

34.步骤三:采用反萃取剂对洗涤后的负载有机相进行反萃取,制备出铀的反萃取液,所得贫有机相返回萃取工序循环使用;

35.所得萃余水相达到排放标准。

36.本发明针对高杂质的硝酸体系含铀废水进行处理。该种废水处理难度大。所述硝

酸体系含铀废水中,硝酸浓度为0.2~4mol/l,铀浓度为1~100mg/l,金属杂质元素质量浓度在0.5~50g/l。

37.如图1所示,首先采用含三烷基氧膦(trpo)和正癸醇的有机相对硝酸体系含铀废水进行多级逆流萃取,得到负载有机相。

38.所述有机相包括三烷基氧膦,正癸醇及煤油,其中三烷基氧膦的质量百分浓度为0.5%~10%,正癸醇的质量百分浓度为0.5%~10%。

39.萃取级数在4~10级,萃取流比vo:va为1:1~10,萃取温度为10~30℃,萃余水相铀浓度在0.02~0.05mg/l之间,萃余水相去中和沉淀处理。

40.萃取过程采用有机相连续,混合时间1~8min,有机相铀浓度在10~500mg/l。

41.萃取结束后,进行洗涤。采用洗涤剂对所述负载有机相进行洗涤,洗涤液返回萃取工序的第1级,并入萃原液使用。

42.洗涤剂优选为硝酸溶液,硝酸浓度为0.01~2mol/l。

43.洗涤过程控制水相连续,洗涤液并入到萃取工序的萃原液中。

44.硝酸溶液作为洗涤剂时,流比vo:va为8~20:1,洗涤级数为2~5级,洗涤温度为10~30℃。

45.洗涤后,进行反萃取。

46.如图2所示,采用反萃取剂对洗涤后的负载有机相进行反萃取,制备出铀的反萃取液,所得贫有机相返回萃取工序循环使用;

47.所得萃余水相达到排放标准。

48.反萃取剂优选为碳酸钠溶液,碳酸钠溶液浓度在20~100g/l。

49.反萃取流比vo:va为1~15:1,反萃取级数为4~10级,反萃取温度为20~60℃。

50.反萃取混合过程后3级采用有机相连续,其余级数采用水相连续。

51.反萃取液中铀浓度在50~2000mg/l,反萃取后贫有机相中铀浓度在0.3~1mg/l。

52.经过反萃取后,萃余水相的铀浓度为0.03~0.05mg/l之间,满足排放标准要求。

53.为了进一步理解本发明,下面结合实施例对本发明提供的萃取法深度除铀方法进行详细说明,本发明的保护范围不受以下实施例的限制。

54.实施例1

55.某硝酸体系含铀废水中,铀浓度为10mg/l,硝酸浓度为1.2mol/l,杂质总质量浓度为32g/l,浊度为35ppm。

56.萃取过程中,有机相中trpo浓度为3%,正癸醇浓度为3%,萃取流比vo:va为1:5,萃取级数为6级,萃取温度为22℃,所得负载有机相中铀浓度为50mg/l,萃余水相铀浓度为0.041mg/l。

57.洗涤过程中,以硝酸溶液为洗涤剂,硝酸浓度为0.5mol/l,洗涤流比vo:va为15:1,洗涤级数为2级,洗涤混合过程中水相连续,洗涤温度为22℃,所得洗后负载有机相中铀浓度为50mg/l。

58.反萃取过程中,以碳酸钠溶液为反萃取剂,碳酸钠浓度为60g/l,反萃取流比vo:va为10:1,反萃取级数为6级,反萃取混合过程中前3级水相连续,后3级有机相连续,反萃取温度为45℃,反萃取液中铀浓度为500mg/l,反萃取贫有机相铀浓度为0.65mg/l。

59.实施例2

60.某硝酸体系含铀废水中,铀浓度为1mg/l,硝酸浓度为1.5mol/l,杂质总质量浓度为45g/l,浊度为20ppm。

61.萃取过程中,有机相中trpo浓度为1.5%,正癸醇浓度为2%,萃取流比vo:va为1:8,萃取级数为5级,萃取温度为19℃,所得负载有机相中铀浓度为8mg/l,萃余水相铀浓度为0.035mg/l。

62.洗涤过程中,以硝酸溶液为洗涤剂,硝酸浓度为0.8mol/l,洗涤流比vo:va为18:1,洗涤级数为3级,洗涤混合过程中水相连续,洗涤温度为19℃,所得洗后负载有机相中铀浓度为8mg/l。

63.反萃取过程中,以碳酸钠溶液为反萃取剂,碳酸钠浓度为40g/l,反萃取流比vo:va为15:1,反萃取级数为5级,反萃取混合过程中前2级水相连续,后3级有机相连续,反萃取温度为39℃,反萃取液中铀浓度为120mg/l,反萃取贫有机相铀浓度为0.76mg/l。

64.实施例3

65.某硝酸体系含铀废水中,铀浓度为5mg/l,硝酸浓度为2.1mol/l,杂质总质量浓度为22g/l,浊度为25ppm。

66.萃取过程中,有机相中trpo浓度为2%,正癸醇浓度为3%,萃取流比vo:va为1:7,萃取级数为7级,萃取温度为25℃,所得负载有机相中铀浓度为35mg/l,萃余水相铀浓度为0.029mg/l。

67.洗涤过程中,以硝酸溶液为洗涤剂,硝酸浓度为0.9mol/l,洗涤流比vo:va为12:1,洗涤级数为2级,洗涤混合过程中水相连续,洗涤温度为25℃,所得洗后负载有机相中铀浓度为35mg/l。

68.反萃取过程中,以碳酸钠溶液为反萃取剂,碳酸钠浓度为50g/l,反萃取流比vo:va为12:1,反萃取级数为7级,反萃取混合过程中前4级水相连续,后3级有机相连续,反萃取温度为51℃,反萃取液中铀浓度为420mg/l,反萃取贫有机相铀浓度为0.82mg/l。

69.实施例4

70.某硝酸体系含铀废水中,铀浓度为20mg/l,硝酸浓度为2.3mol/l,杂质总质量浓度为18g/l,浊度为28ppm。

71.萃取过程中,有机相中trpo浓度为4%,正癸醇浓度为3%,萃取流比vo:va为1:3,萃取级数为6级,萃取温度为26℃,所得负载有机相中铀浓度为60mg/l,萃余水相铀浓度为0.038mg/l。

72.洗涤过程中,以硝酸溶液为洗涤剂,硝酸浓度为0.6mol/l,洗涤流比vo:va为16:1,洗涤级数为3级,洗涤混合过程中水相连续,洗涤温度为26℃,所得洗后负载有机相中铀浓度为60mg/l。

73.反萃取过程中,以碳酸钠溶液为反萃取剂,碳酸钠浓度为70g/l,反萃取流比vo:va为10:1,反萃取级数为7级,反萃取混合过程中前4级水相连续,后3级有机相连续,反萃取温度为45℃,反萃取液中铀浓度为600mg/l,反萃取贫有机相铀浓度为0.84mg/l。

74.实施例5

75.某硝酸体系含铀废水中,铀浓度为50mg/l,硝酸浓度为0.8mol/l,杂质总质量浓度为10g/l,浊度为31ppm。

76.萃取过程中,有机相中trpo浓度为5%,正癸醇浓度为4%,萃取流比vo:va为1:2,萃

取级数为7级,萃取温度为20℃,所得负载有机相中铀浓度为100mg/l,萃余水相铀浓度为0.042mg/l。

77.洗涤过程中,以硝酸溶液为洗涤剂,硝酸浓度为0.3mol/l,洗涤流比vo:va为10:1,洗涤级数为3级,洗涤混合过程中水相连续,洗涤温度为20℃,所得洗后负载有机相中铀浓度为100mg/l。

78.反萃取过程中,以碳酸钠溶液为反萃取剂,碳酸钠浓度为80g/l,反萃取流比vo:va为8:1,反萃取级数为6级,反萃取混合过程中前3级水相连续,后3级有机相连续,反萃取温度为50℃,反萃取液中铀浓度为800mg/l,反萃取贫有机相铀浓度为0.86mg/l。

79.实施例6

80.某硝酸体系含铀废水中,铀浓度为100mg/l,硝酸浓度为3.2mol/l,杂质总质量浓度为5g/l,浊度为17ppm。

81.萃取过程中,有机相中trpo浓度为6%,正癸醇浓度为5%,萃取流比vo:va为1:1.5,萃取级数为8级,萃取温度为27℃,所得负载有机相中铀浓度为150mg/l,萃余水相铀浓度为0.045mg/l。

82.洗涤过程中,以硝酸溶液为洗涤剂,硝酸浓度为0.7mol/l,洗涤流比vo:va为8:1,洗涤级数为4级,洗涤混合过程中水相连续,洗涤温度为27℃,所得洗后负载有机相中铀浓度为150mg/l。

83.反萃取过程中,以碳酸钠溶液为反萃取剂,碳酸钠浓度为90g/l,反萃取流比vo:va为10:1,反萃取级数为8级,反萃取混合过程中前5级水相连续,后3级有机相连续,反萃取温度为38℃,反萃取液中铀浓度为1500mg/l,反萃取贫有机相铀浓度为0.91mg/l。

84.以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

85.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。