1.本发明涉及转动设备扭转振动分析优化领域,具体的说是涉及到一种基于测试的压缩机扭转振动分析优化方法。

背景技术:

2.压缩机作为工业气体压缩的动力设备,其运行安全平稳性对工业生产运输来说有着重要意义,在对压缩机进行设计的过程中需要对其轴系进行扭转振动分析以保证轴系的安全稳定,但因为从物理模型简化成数学模型的过程中存在误差的缘故,无论是采用集中参数法计算或者是有限元方法计算,扭转振动计算结果与实际压缩机轴系运行之间都会存在一定的差异。从现有的集中参数法、有限元法等方法来看,造成这种误差的原因有很多,比如模型简化、机组装配、润滑阻尼非线性等无法避免的原因,现阶段对于此类误差没有很好的解决方法,通常依靠增加安全系数来保证机组的安全,因此经过扭转振动分析后,设计生产出来的机组是否运行在最优范围也无从得知,压缩机现场也经常发生经过扭转振动分析之后仍然出现机组振动过大或者共振断轴的问题。

3.因此api618标准规定压缩机轴系固有频率应避开激励频率及其倍频的5%以上以保证轴系不会发生扭转振动过大或共振,如果无法避开则需要进行强迫振动分析以评估其安全性。但在实际压缩机设计的过程中,往往随着压缩机倍频阶数的升高,轴系的固有频率通常都会落在激励频率的5%的倍频范围之内,在特定工况下运行时会发生压缩机轴系扭转振动过大或共振,最终导致压缩机运行不平稳或轴系断裂造成巨大损失。

技术实现要素:

4.本发明所要解决的技术问题在于针对上述现有技术存在的不足,提供一种基于测试的压缩机扭转振动分析优化方法,可以快速有效的得到压缩机运行过程中最优状态的扭转振动值,保证压缩机轴系平稳安全运行。

5.本发明通过以下技术方案实现:

6.一种基于测试的压缩机扭转振动分析优化方法,包括:

7.步骤1,建立压缩机轴系三维模型,将压缩机轴系三维模型转化成若干个集中参数模型;

8.步骤2,采用有限元分析方法进行校核,消除各集中参数模型中的集中误差,得到各消除集中误差的集中参数模型;

9.步骤3,根据各消除集中误差的集中参数模型建立轴系扭转振动二阶微分方程,进行扭转振动分析,得到随转动惯量变化的计算扭矩响应值和最优转动惯量范围,并从最优转动惯量范围中选取一转动惯量作为转动惯量设计值;

10.步骤4,根据转动惯量设计值进行压缩机设计制造,得到压缩机;

11.步骤5,对压缩机进行扭转振动测试,得到测试扭矩响应值;

12.步骤6,将测试扭矩响应值和计算扭矩响应值进行对比误差分析,根据分析结果消

除装配误差和阻尼误差,得到修正的轴系扭转振动二阶微分方程;

13.步骤7,采用修正的轴系扭转振动二阶微分方程进行扭转振动分析,得到转动惯量调整值,根据转动惯量调整值调整压缩机结构。

14.优选的,步骤2中,采用有限元分析方法进行校核,消除各集中参数模型中的集中误差,具体方法为:将压缩机轴系三维模型转换成压缩机轴系有限元模型进行有限元分析,根据瑞利原理消除各集中参数模型中的集中误差。

15.进一步的,步骤2中,对于一个集中参数模型,消除集中误差的方法具体包括:

16.2.1根据集中参数模型,获取惯量矩阵[j12]和刚度矩阵[k12];

[0017]

2.2建立自由振动方程代入惯量矩阵[j12]和刚度矩阵[k12];

[0018]

2.3求解自由振动方程,得到固有频率w12、模态振型[q12];

[0019]

2.4将压缩机轴系三维模型转换成压缩机轴系有限元模型,对压缩机轴系有限元模型进行分析,得到固有频率w12'及正则振型[q12'];

[0020]

2.5计算修正后的刚度矩阵为[k12']=[q12']

t

*diag[w12'2]*[q12'];

[0021]

2.6令δk=([k12]-[k12'])/[k12'],δw=([w12]-[w12'])/[w12'],δq=([q12]-[q12'])/[q12'],如果δk、δw、δq大于1%,则检查步骤2.1-2.5是否正确;如果差异小于等于1%,则采用修正后的刚度矩阵[k12']中的各修正扭转刚度替换集中参数模型中对应的各扭转刚度,即得到消除集中误差的集中参数模型。

[0022]

进一步的,集中参数模型包括曲轴集中参数模型、联轴器集中参数模型和电机轴集中参数模型,惯量矩阵[j12]为曲轴的惯量矩阵[j1]或电机轴的惯量矩阵[j2];刚度矩阵[k12]为曲轴的刚度矩阵[k1]或电机轴的刚度矩阵[k2];固有频率w12为曲轴的固有频率w1或电机轴的固有频率w2;模态振型[q12]为曲轴的模态振型[q1]或电机轴的模态振型[q2]。

[0023]

优选的,步骤3中,具体为:根据各消除集中误差的集中参数模型建立轴系扭转振动二阶微分方程代入计算工况的激励力矩[f(t)],在压缩机轴系中选取校核点,根据轴系扭转振动二阶微分方程计算校核点随着转动惯量变化而变化的计算扭矩响应值t(t)

jisuan

,根据敏感性最小原则寻找计算扭矩响应值的最优范围,根据该最优范围得到最优转动惯量范围,从最优转动惯量范围中选取一转动惯量作为转动惯量设计值;

[0024]

其中,[j]为惯量矩阵,[k]为扭转矩阵,[c]为阻尼矩阵。

[0025]

进一步的,步骤5具体为:在压缩机的校核点处设置应变片传感器,进行扭转振动测试,通过应变片传感器采集得到测试扭矩响应值t(t)

ceshi

。

[0026]

进一步的,步骤6中,将测试扭矩响应值和计算扭矩响应值进行对比误差分析,根据分析结果消除装配误差,具体包括:

[0027]

6.1设校核点的真实装配扭转刚度k10

zhenshi

为修正扭转刚度k10'的x倍;所述修正扭转刚度k10'为消除集中误差的集中参数模型中校核点的修正扭转刚度;

[0028]

6.2设修正装配误差参数为x,设定x取值范围,则修正装配误差后的扭转刚度k10

xiuzheng

=k10'*x;

[0029]

6.3将修正装配误差后的扭转刚度k10

xiuzheng

带入扭转矩阵[k],重新根据轴系扭转

振动二阶微分方程计算随修正装配误差参数x变化的修正计算扭矩响应值t(t)

jisuan_1

;

[0030]

6.4对比测试扭矩响应值t(t)

ceshi

与修正计算扭矩响应值t(t)

jisuan_1

之间的幅值误差,选取幅值误差最小的x值乘以k10'作为真实装配扭转刚度k10

zhenshi

;将真实装配扭转刚度k10

zhenshi

代入轴系扭转振动二阶微分方程,得到消除装配误差的轴系扭转振动二阶微分方程。

[0031]

进一步的,步骤6中,将测试扭矩响应值和计算扭矩响应值进行对比误差分析,根据分析结果消除阻尼误差,具体为:

[0032]

设阻尼矩阵[c]采用瑞利阻尼,则真实阻尼矩阵[c]

zhengshi

=[c]*y;设定y取值范围,则修正阻尼误差后的扭转刚度[c]

xiuzheng

=[c]*y;

[0033]

将修正阻尼误差后的扭转刚度[c]

xiuzheng

带入替换轴系扭转振动二阶微分方程中的[c],计算随修正阻尼误差参数y变化的修正计算扭矩响应值t(t)

jisuan_2

;

[0034]

对比t(t)

ceshi

与t(t)

jisuan_2

之间的幅值误差,选取幅值误差最小的y值乘以[c]作为真实阻尼矩阵[c]

zhenshi

,将真实阻尼矩阵[c]

zhenshi

代入轴系扭转振动二阶微分方程,得到消除阻尼误差的轴系扭转振动二阶微分方程。

[0035]

进一步的,步骤7具体为:根据修正的轴系扭转振动二阶微分方程代入计算工况的激励力矩[f(t)],计算校核点随着转动惯量变化而变化的修正计算扭矩响应值t(t)

jisuan

',将修正计算扭矩响应值t(t)

jisuan

'等于与转动惯量设计值对应的计算扭矩响应值t(t)

jisuan

时所对应的转动惯量作为目标转动惯量,目标转动惯量与转动惯量设计值之差即为转动惯量调整值,根据转动惯量调整值调整压缩机结构。

[0036]

与现有技术相比,本发明具有如下的有益效果:

[0037]

采用集中参数法优化扭转振动具有物理意义明确,计算简单快捷,修正容易,其缺点是扭转刚度不容易计算准确,很容易存在较大误差;采用有限元法优化扭转振动的优点是计算单个零件结果准确,缺点是计算装配体误差较大,计算过程复杂,耗费时间较长,修正困难;通过测试来优化扭转振动的优点是结果精确,几乎不存在误差,其缺点是没有数学模型,需要多次多点测试,耗费时间及物质成本较大,优化过程复杂;对比现有的单纯用集中参数法或有限元法计算或通过测试优化压缩机轴系扭转振动响应的方法来说,本方法采用有限元法修正集中参数模型进行初次扭转振动计算,然后用一次扭转振动测试结果即可精确修正集中参数模型来准确优化轴系扭转振动的方法,这种方法分步结合了三种方法各自的优点,形成了一种简单、计算快捷、精度可靠的方法,其工程实践性非常强,能极大的优化压缩机设备工作时的扭矩波动幅值,降低发生故障的可能,提高机械效率,降低压缩机振动。

附图说明

[0038]

图1压缩机轴系集中参数模型图。

[0039]

图2随转动惯量增加的扭矩响应三维图。

[0040]

图3扭转振动测试原理图。

[0041]

图4随修正参数增加的扭矩响应三维图。

[0042]

图5转动惯量调整装置。

[0043]

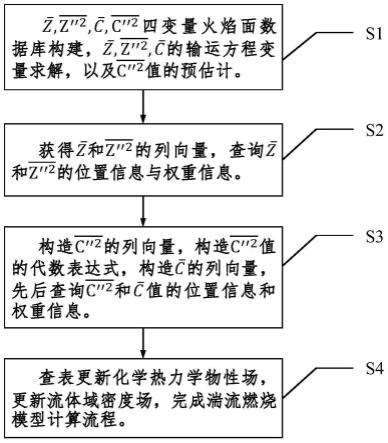

图6扭转振动分析及优化流程图。

具体实施方式

[0044]

为了进一步理解本发明,下面结合实施例对本发明进行描述,这些描述只是进一步解释本发明的特征和优点,并非用于限制本发明的权利要求。

[0045]

本发明基于测试的扭转振动分析优化方法,包括集中参数建模、有限元修正集中误差、寻找扭转振动最优范围、扭转振动测试、测试对比分析消除装配及阻尼误差、目标转动惯量优化机组扭转振动。

[0046]

如图6,以某往复活塞式压缩机为例,对本发明技术方案进行如下详细介绍:

[0047]

1、建立压缩机轴系三维模型(包括曲轴三维模型和电机轴三维模型),根据集中参数法原理将压缩机轴系三维模型简化成若干个集中参数模型,包括曲轴、联轴器和电机轴的集中参数模型。如图1所示,曲轴集中参数模型中的参数包括转动惯量j1~j9_1(其中j9_1 j9_2=j9)、扭转刚度k1~k8及扭转阻尼c1~c8,电机轴集中参数模型中的参数包括转动惯量j10_1~j15(其中j10_1 j10_2=j10)、扭转刚度k10~k14及扭转阻尼c10~c14,联轴器的集中参数模型为j9_2、j10_2、k9及c9,其中扭转刚度(k1~k14)中存在着集中误差及装配误差,扭转阻尼(c1~c14)中存在着阻尼误差。

[0048]

2、分别计算轴系中的曲轴和电机轴的固有频率、模态振型。

[0049]

以曲轴为例,固有频率w1、模态振型[q1]的计算具体如下:

[0050]

2.1根据曲轴集中参数模型,取曲轴的转动惯量j1~j9_1组成惯量矩阵[j1],扭转刚度k1~k8组成刚度矩阵[k1];

[0051]

2.2建立曲轴的无阻尼集中参数自由振动方程将惯量矩阵[j1]及刚度矩阵[k1]带入曲轴的无阻尼集中参数自由振动方程;

[0052]

2.3计算得到自由振动方程的固有频率为w1、模态正则振型为[q1];

[0053]

采用步骤2.1-2.3相同的方式,只是取电机轴的转动惯量j10_1~j15组成惯量矩阵[j2],扭转刚度k10~k14组成刚度矩阵[k2],计算电机轴的固有频率w2、模态正则振型[q2]。

[0054]

3、将压缩机轴系三维模型转换成压缩机轴系有限元模型进行有限元分析,根据瑞利原理对集中参数模型中的集中误差进行修正消除,得到消除集中误差的集中参数模型。

[0055]

以曲轴为例,将曲轴三维模型转换成曲轴有限元模型进行有限元分析,根据瑞利原理对曲轴集中参数模型中的集中误差进行模型修正消除,得到消除集中误差的曲轴集中参数模型,具体如下:

[0056]

3.1对曲轴有限元模型进行分析,得到固有频率为w1'及正则振型[q1'];

[0057]

3.2计算修正后的刚度矩阵为[k1']=[q1']

t

*diag[w1'2]*[q1'];

[0058]

3.3令δk=([k1]-[k1'])/[k1'],δw=([w1]-[w1'])/[w1'],δq=([q1]-[q1'])/[q1'],如果δk、δw、δq大于1%,则需检查集中参数及有限元简化计算过程,确定过程是否正确;

[0059]

3.4如果δk、δw、δq均小于等于1%,则可认为[k1']即为修正成功的刚度矩阵,采用刚度矩阵[k1']中的各修正扭转刚度(k1'-k8')替换曲轴集中参数模型中对应的各扭转刚度,即得到消除集中误差的曲轴集中参数模型。

[0060]

4、采用步骤3.1-3.3相同的方式,对电机轴集中参数模型中刚度矩阵的集中误差进行修正,得到修正的刚度矩阵[k2'],采用刚度矩阵[k2']中的各修正扭转刚度(k10'-k14')替换电机轴集中参数模型中对应的各扭转刚,得到消除集中误差的电机轴集中参数模型。

[0061]

5、根据消除集中误差的曲轴集中参数模型和消除集中误差的电机轴集中参数模型,建立轴系扭转振动二阶微分方程代入计算工况的激励力矩[f(t)],选取轴系中某位置(靠近装配误差点附近)作为校核点(如图1中k10),根据轴系扭转振动二阶微分方程计算校核点随着(如图1中j9)转动惯量变化而变化的计算扭矩响应值t(t)

jisuan

,根据敏感性最小原则寻找压缩机校核点的计算扭矩响应值的最优范围((即t(t)

jisuan

的变化随转动惯量的变化较小,且距离左右两共振峰值之间间隔较远,如图2所示),可判断最优转动惯量范围为1400~1600kg.m2。其中,惯量矩阵[j]由转动惯量j1~j15组成,扭转矩阵[k]由[k1']、[k2']和k9组成,阻尼矩阵[c]由c1~c14组成。

[0062]

6、根据所有计算工况的压缩机最优转动惯量范围,优选取j9最优转动惯量范围中值1500kg.m2作为转动惯量设计值,根据转动惯量设计值设计压缩机轴系,同时预留出惯量调整装置安装位置以便调整轴系转动惯量。

[0063]

7、压缩机轴系设计制造完成之后,在校核点上粘贴应变片传感器(图1中k10处),测试轴系的测试扭矩响应值t(t)

ceshi

,测试原理如图3所示。

[0064]

8、将测试扭矩响应值t(t)

ceshi

与计算扭矩响应值t(t)

jisuan

进行对比分析,根据对比分析结果修正装配误差,其原理如下:

[0065]

8.1设轴系校核点的真实装配扭转刚度k10

zhenshi

为修正扭转刚度k10'的x倍;

[0066]

8.2设修正装配误差参数为x,设定x取值范围(如本例中x的取值范围为0.1~3),则修正装配误差后的扭转刚度k10

xiuzheng

=k10'*x;

[0067]

8.3将k10

xiuzheng

带入扭转矩阵[k],重新根据轴系扭转振动二阶微分方程计算随修正装配误差参数x变化的修正计算扭矩响应值t(t)

jisuan_1

,如图4所示;

[0068]

8.4对比t(t)

ceshi

与t(t)

jisuan_1

之间的幅值误差,选取幅值误差最小的x值乘以k10'作为真实装配扭转刚度k10

zhenshi

;

[0069]

8.5设阻尼矩阵[c]采用瑞利阻尼,则轴系真实阻尼矩阵[c]

zhengshi

=[c]*y;

[0070]

8.6按照步骤8.2~8.4的方法,得到轴系真实阻尼矩阵[c]

zhenshi

;具体为:

[0071]

设修正阻尼误差参数为y,设定y取值范围,则修正阻尼误差后的扭转刚度[c]

xiuzheng

=[c]*y;

[0072]

将[c]

xiuzheng

带入替换轴系扭转振动二阶微分方程中的[c],计算随修正阻尼误差参数y变化的修正计算扭矩响应值t(t)

jisuan_2

;

[0073]

对比t(t)

ceshi

与t(t)

jisuan_2

之间的幅值误差,选取幅值误差最小的y值乘以[c]作为真实阻尼矩阵[c]

zhenshi

。

[0074]

9、将真实装配扭转刚度k10

zhenshi

代入扭转矩阵[k],令阻尼矩阵[c]为真实阻尼矩阵[c]

zhenshi

,更新轴系扭转振动二阶微分方程代入计算工况的激励力矩[f(t)],计算校核点随着j9转动惯量变化而变化的修正计算扭矩响应值t(t)

jisuan

',将修正计算扭矩响应值t(t)

jisuan

'等于与转动惯量设计值对应的计算扭矩响应值t(t)

jisuan

时所对应的转动惯量作为目标转动惯量,j9的目标转动惯量与转动惯量设计值之差即为需要增加或减少的转动惯量即转动惯量调整值。惯量调整装置方案如图5所示。惯量调整装置由两块半圆环1及两套螺栓2和螺母3组成,半圆环内孔紧密安装在压缩机的预留圆轴上随轴系一起旋转,两套螺栓紧固装置将两块半圆环1紧密连接在一起,两块半圆环1的内径由预留圆轴外径确定,两块半圆环1的外径由需要增加的转动惯量确定,如需要增加的转动惯量越大,则两块半圆环1的外径越大。

[0075]

本发明结合了集中参数法、有限元法、扭转振动测试等各种方法的优点,得到了压缩机准确的轴系扭转振动模型,优化了压缩机轴系的扭转振动,降低了轴系发生故障的风险。本方法物理意义明确,计算快捷方便,鲁棒性高,大大提高了压缩机轴系运行的平稳性和安全性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。