1.本发明涉及医疗设备技术领域,尤其涉及一种可调弯导管及可调弯装置。

背景技术:

2.由于介入手术对人体的损伤较小、能有效缩短手术时间,是近些年来迅速兴起并推广的医疗技术。导管作为介入手术的辅助器械,主要用于建立起人体血管与外界的通道以输送诊断和/或治疗器械。为了适应人体生理解剖结构的个体化差异,可调弯导管得到了较为广泛地应用。可调弯导管即是在导管的管体远端设置可调弯段,通过操控导管的手柄带动连接可调弯段的调弯丝沿轴向运动,从而使管体远端弯曲成不同角度。当弯曲角度符合人体管腔特定的生理结构特征时,停止操控手柄,此时管体远端对准目标管腔入口(如某一条血管),然后通过管体输送诊断和/或治疗器械至目标管腔内。

3.现有的可调弯导管大都是内衬一根ptfe管,在ptfe管近端(tip端)套一个固定环,调弯丝点焊在固定环上后穿入牵引腔中,连接至远端手柄的滑块上,再在牵引腔外层套一层编织网管后热熔一层pebax作为最外层。

4.现有的可调弯导管普遍存在的问题如下:在调弯过程中,a.调弯丝与固定环直接焊接,容易发生断裂,从而造成产品的调弯功能失效;b.导管的主体段会出现拱背的现象,并且随着调弯角度越大,拱背越明显,这样就导致调弯角度失准,调弯行程损失过大,调弯力过大等缺点,从而导致导管难以到达指定目标位置,或无法顺利将器械输送至靶部位,严重时甚至会损伤血管和器官。

技术实现要素:

5.本发明要解决的技术问题在于,提供一种抗拱背的可调弯导管及具有该可调弯导管的可调弯装置。

6.本发明解决其技术问题所采用的技术方案是:提供一种可调弯导管,包括可调弯鞘管以及至少一条调弯丝;

7.所述可调弯鞘管在轴向上包括依次连接的tip头段、可弯曲段和主体段,所述主体段内设有用于限制所述主体段弯曲的加强层;

8.所述调弯丝沿着所述可调弯鞘管的轴向延伸并设置在所述可弯曲段和主体段内;所述调弯丝的第一端固定在所述可弯曲段靠近所述tip头段的端部上,相对的第二端穿出所述主体段外。

9.优选地,所述加强层由至少一组金属丝或高分子材料丝沿圆周方向螺旋绕制形成;或者,所述加强层为镂空的加强管。

10.优选地,所述可调弯鞘管在径向上包括内衬管、依次包覆在所述内衬管外的增强网管和外层管;所述加强层在所述主体段内位于所述内衬管和增强网管之间,或者位于所述增强网管和外层管之间;

11.所述tip头段内设有显影环,所述显影环位于所述内衬管和增强网管之间;所述可

弯曲段靠近所述tip头段的端部内设有固定环,所述固定环位于所述内衬管和增强网管之间;所述调弯丝位于所述内衬管和增强网管之间,其第一端固定在所述固定环上。

12.优选地,所述调弯丝的第一端端部弯折形成钩部并钩挂在所述固定环上;

13.所述固定环的环壁上设有缺口与所述钩部配合。

14.优选地,所述可调弯鞘管还包括至少一条穿丝管;所述穿丝管沿着所述可调弯鞘管的轴向延伸贴覆在所述可弯曲段和主体段的内衬管上,所述穿丝管的一端抵接所述固定环,相对的另一端穿出所述主体段外;所述调弯丝穿设在所述穿丝管内。

15.优选地,所述穿丝管的内径为0.10-0.80mm,壁厚0.01-0.50mm;所述调弯丝的外径为0.05-0.80mm。

16.优选地,所述穿丝管包括轴向上相接的第一穿丝管段和第二穿丝管段;所述第一穿丝管段贴覆在所述可弯曲段的内衬管上,所述第二穿丝管段贴覆在所述主体段的内衬管上并穿出所述主体段外;

17.所述第一穿丝管段为ptfe管;所述第二穿丝管段为pi管或peek管。

18.优选地,所述可调弯鞘管在轴向上还包括连接在所述可弯曲段和主体段之间的过渡段。

19.本发明还提供一种可调弯装置,包括上述任一项所述的可调弯导管、调控手柄;所述可调弯导管的调弯丝的第二端连接至所述调控手柄。

20.优选地,所述调控手柄包括手柄本体、设置在所述手柄本体上的调控旋钮、设置在所述手柄本体内的牵引滑块;所述调弯丝的第二端连接至所述牵引滑块;

21.所述调控旋钮设有内螺纹,所述牵引滑块设有与所述内螺纹相适配的外螺纹;所述调控旋转相对所述手柄本体旋转时带动所述牵引滑块轴向移动,所述牵引滑块轴向移动的同时拉动所述调弯丝。

22.本发明的可调弯导管,用于建立起人体血管与外界的通道,从而输送诊断和/或治疗器械;其中,通过在可调弯鞘管的主体段内设置加强层,提高主体段的强度,使其不会随可弯曲段的弯曲发生拱背的现象,确保可调弯鞘管的调弯角度精准度,进而确保导管能够顺利到达指定目标位置或顺利将器械输送至靶部位。

附图说明

23.下面将结合附图及实施例对本发明作进一步说明,附图中:

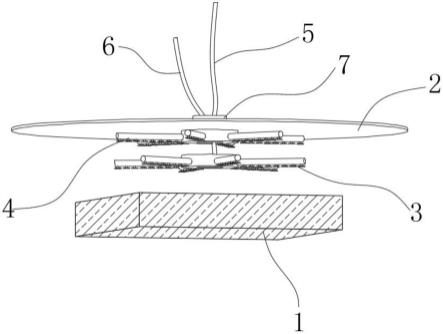

24.图1是本发明一实施例的可调弯装置中可调弯导管处于未弯曲状态的结构示意图;

25.图2是本发明一实施例的可调弯装置中可调弯导管处于弯曲状态的结构示意图;

26.图3是本发明一实施例的可调弯导管的结构示意图;

27.图4是图3所示可调弯导管中可调弯鞘管的内部结构示意图;

28.图5是本发明的可调弯导管中加强层的第一实施例的径向剖面结构示意图;

29.图6是本发明的可调弯导管中加强层的第二实施例的径向剖面结构示意图;

30.图7是本发明的可调弯导管中加强层的第三实施例的径向剖面结构示意图。

具体实施方式

31.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本发明的具体实施方式。

32.如图1-3所示,本发明一实施例的可调弯装置,包括可调弯导管以及调控手柄200,其中可调弯导管包括可调弯鞘管100和至少一条调弯丝300。可调弯鞘管100以一端插入并连接在调控手柄200上,调弯丝300连接在可调弯鞘管100和调控手柄200之间,从而通过操作调控手柄200拉动调弯丝300,通过调弯丝300牵引可调弯鞘管100使其发生弯曲。

33.可调弯鞘管100在轴向上可包括依次连接的tip头段10、可弯曲段20和主体段40。调弯丝300沿着可调弯鞘管100的轴向延伸并设置在可弯曲段20和主体段40内;调弯丝300的第一端固定在可弯曲段20靠近tip头段的端部上,相对的第二端穿出主体段40外,连接调控手柄200。可调弯鞘管100在调弯丝300的牵引力作用下,以可弯曲段20形变弯曲,形成所需的调弯角度。

34.为避免主体段40出现拱背的问题,本发明中,如图3、4所示,主体段40内设有用于限制主体段40弯曲的加强层50。该加强层50沿着主体段40的周向设置形成环向包覆,并且加强层50的长度沿着主体段40的轴向延伸。

35.加强层50可由不锈钢等金属、耐高温高分子材料等制成。

36.在一种选择性实施方式中,加强层50由至少一组金属丝或高分子材料丝沿圆周方向螺旋绕制形成,优选不锈钢丝;金属丝或高分子材料丝的直径可为0.05-1.00mm。对于多组金属丝或高分子材料丝螺旋绕制形成的加强层50,各组之间可沿主体段40的周向均匀间隔分布,螺旋绕制的角度与主体段40的轴向之间的夹角为30

°‑

60

°

。

37.在另一种选择性实施方式中,加强层50为镂空的加强管,加强管的壁厚可为0.05-1.00mm。该加强管上的镂空形式可根据实际情况灵活设置,例如可为但不限于网状镂空、多孔间隔分布形成的镂空等等。

38.结合图3、4,可调弯鞘管100在径向上包括内衬管101、依次包覆在内衬管101外的增强网管102和外层管103,即tip头段10、可弯曲段20和主体段40在径向上由内到外依次具有内衬管101、增强网管102和外层管103。

39.其中,tip头段10作为可调弯鞘管100的远端,其内设有显影环104,起到显影作用。显影环104主要套设在tip头段10内的内衬管101上,位于内衬管101和增强网管102之间。

40.可弯曲段20靠近tip头段10的端部内设有固定环105,用于固定调弯丝300的第一端。固定环105主要套设在可弯曲段20内的内衬管101上,位于内衬管101和增强网管102之间。调弯丝300沿着可调弯鞘管100的轴向贴覆在可弯曲段20和主体段40的内衬管101上,其第一端固定在固定环105上。

41.调弯丝300的第一端可通过点焊连接在固定环105上。为提高两者之间的连接强度,提高拉断力值,本实施例中,调弯丝300的第一端端部弯折形成钩部301,以钩挂的方式挂接在固定环105上,这样较于点焊的方式调弯丝300可承受更大的调弯力。

42.例如,对于调弯丝300和固定环105之间点焊连接的方式,焊点处的拉断力均值为30.2n;对于调弯丝300和固定环105之间钩挂的方式,钩挂处的拉断力均值为71.8n,明显优于点焊连接方式。

43.为避免调弯丝300挂接后沿着固定环105的周向移动,固定环105的环壁上设有缺

口106与钩部301配合,这样调弯丝300的钩部301挂接在缺口106内进行定位。

44.增强网管102在内衬管101外周的包覆也将调弯丝300包覆,使得调弯丝300定位在内衬管101和增强网管102之间。外层管103作为最外层包覆在增强网管102的外周。增强网管10通常为金属编织网管,内衬管101和外层管103之间可通过热熔粘附在一起,同时也将增强网管10包覆在两者之间。

45.在主体段40内,加强层50可以套设在内衬管101的外周上,位于内衬管101和增强网管102之间,也可以位于增强网管102和外层管103之间。优选地,为了确保加强层50外具有一定厚度的结构层将其包覆,保证可调弯鞘管100外周的平整度,加强层50优选设置在内衬管101和增强网管102之间,这样加强层50的外周具有内衬管101和增强网管102形成的结构层。

46.加强层50为螺旋柱体时,可通过金属丝或耐高温的高分子材料丝沿着内衬管101的周向螺旋绕制形成,或者预先螺旋绕制形成螺旋柱体后再套设至内衬管101上;加强层50为加强管时,预先制备并套设至内衬管101上。

47.如图5所示,在加强层50的第一实施例中,其由两组金属丝或耐高温的高分子材料丝沿着内衬管101的周向螺旋绕制形成;每一组金属丝(或高分子材料丝)包括两根金属丝(或高分子材料丝)。两组金属丝或耐高温的高分子材料丝的端部在内衬管101的周向上正相对;两组金属丝或耐高温的高分子材料丝形成的螺纹圈相平行。

48.如图6所示,在加强层50的第二实施例中,其由四组金属丝或耐高温的高分子材料丝沿着内衬管101的周向螺旋绕制形成;每一组金属丝(或高分子材料丝)包括两根金属丝(或高分子材料丝)。四组金属丝或耐高温的高分子材料丝的端部在内衬管101的周向上均匀间隔分布,相邻两组的端部在周向上的夹角为90

°

;四组金属丝或耐高温的高分子材料丝形成的螺纹圈相平行。

49.如图7所示,在加强层50的第三实施例中,其由八组金属丝或耐高温的高分子材料丝沿着内衬管101的周向螺旋绕制形成;每一组金属丝(或高分子材料丝)包括两根金属丝(或高分子材料丝)。八组金属丝或耐高温的高分子材料丝的端部在内衬管101的周向上均匀间隔分布,相邻两组的端部在周向上的夹角为45

°

;八组金属丝或耐高温的高分子材料丝形成的螺纹圈相平行。

50.结合上述加强层50的三个实施例,加强层50的强度随着金属丝或耐高温的高分子材料丝组数的增加而增加。进一步地,由于内衬管101和外层管103之间通常通过热熔粘附连接,为了保证主体段40中内衬管101与外层管103之间有足够的粘附面积,加强层50中金属丝或耐高温的高分子材料丝的组数不宜过多,优选至多八组,这样形成的螺旋柱体之间具有足够多的镂空面积供内衬管101和外层管103之间进行粘附。

51.加强层50优选为不锈钢丝螺旋绕制形成或由镂空的不锈钢管形成,其外表面粗糙,能够与主体段40的外层管103(采用pebax管)很好的融合在一起,对外层管103有很强的拉扯力,防止主体段40的外层管103发生形变而弯曲拱背。

52.可调弯鞘管100还包括至少一条穿丝管60;穿丝管60沿着可调弯鞘管100的轴向延伸贴覆在可弯曲段20和主体段40的内衬管101上,穿丝管60的一端抵接固定环105,相对的另一端穿出主体段40外。调弯丝300穿设在穿丝管60内,其第一端上的钩部301穿出穿丝管60后与固定环105上的缺口106配合。穿丝管60穿出主体段40外的长度小于调弯丝300穿出

主体段40外的第二端的长度。

53.穿丝管60的数量与调弯丝300的数量对应设置,每一条穿丝管60内穿设一调弯丝300。作为选择,穿丝管60的内径可为0.10-0.80mm,壁厚0.01-0.50mm;调弯丝300的外径可为0.05-0.80mm,便于在穿丝管60内轴向移动。

54.进一步地,可调弯鞘管100在轴向上还包括连接在可弯曲段20和主体段40之间的过渡段30。可以理解地,穿丝管60和调弯丝300沿着可调弯鞘管100轴向延伸时依次通过可弯曲段20、过渡段30和主体段40,同时贴覆在可弯曲段20、过渡段30和主体段40的内衬管101上。

55.可调弯鞘管100中,依次连接的tip头段10、可弯曲段20和过渡段30形成可调弯鞘管100的调弯段,可弯曲而具有所需调弯角度;相比于此,主体段40为可调弯鞘管100的直管段,不随调弯段的弯曲发生拱背等问题。

56.另外,在材料方面,可调弯鞘管100中,内衬管101优选为ptfe(聚四氟乙烯)管,整个可调弯鞘管100的内衬管101为一体结构。

57.在外层管103的材料方面,调弯段因需要弯曲,位于调弯段的外层管103采用质软、熔点较低且生物相容性较好的热塑性高分子材料制成,可优选硬度为35d的pebax材质,其熔点为144℃,生物相容性好,是医用导管常见的一种热塑性材料。主体段40需要尽量减少弯曲,位于主体段40的外层管103采用质硬、熔点较低且生物相容性较好的热塑性高分子材料制成,可优选硬度为72d的pebax材质,其熔点为176℃,生物相容性好,是医用导管常见的一种热塑性材料,极大增加了主体段40的硬度。

58.对应可调弯鞘管100中调弯段和主体段40硬度要求不同,穿丝管60也对应采用不同软硬度材料制成。具体地,穿丝管60可包括轴向上相接的第一穿丝管段和第二穿丝管段;第一穿丝管段贴覆在可弯曲段20的内衬管101上,第二穿丝管段贴覆在主体段40的内衬管101上并穿出主体段40外。

59.第一穿丝管段选用质软、熔点高且生物相容性的高分子材料制成,优选ptfe管,其熔点为327℃。当内衬管101与外层管103在高温下(如180℃,或根据实际情况增减)热熔粘附时,由于温度远低于ptfe管的熔点,ptfe管受热不会软化导致内腔空间损失。另外,ptfe管内表面光滑,摩擦系数很低,与调弯丝300摩擦较小,从而减小调弯阻力,有益于调弯。

60.第二穿丝管段选用质硬、熔点高且生物相容性的高分子材料制成,优选pi(聚酰亚胺)管或peek(聚醚醚酮)管。对于pi管,其熔点为334℃;同理于ptfe管,在内衬管101与外层管103热熔粘附时,pi管受热不会软化导致内腔空间损失。另外,pi管具有自润滑性以致内表面摩擦系数较低,与调弯丝300摩擦较小,从而减小调弯阻力,有益于调弯的同时也加强了主体段40。

61.又如图1-4所示,调控手柄200可包括手柄本体201、设置在手柄本体201上的调控旋钮202、设置在手柄本体201内的牵引滑块203。穿丝管60的穿出主体段40外的部分收容于手柄本体201内,调弯丝300穿出主体段40外的第二端同样收容于手柄本体201内。并且,调弯丝300的第二端与牵引滑块203连接。

62.调控旋钮202设有内螺纹,牵引滑块203设有与内螺纹相适配的外螺纹,牵引滑块203和调控旋钮202之间通过螺纹配合活动连接。调控旋钮202相对手柄本体201可旋转,当调控旋转201相对手柄本体201旋转时,带动牵引滑块203沿可调弯鞘管100的轴向移动,牵

引滑块203轴向移动的同时拉动调弯丝300,通过调弯丝300牵引可调弯鞘管100的可弯曲段20使其发生弯曲。

63.本发明的可调弯导管,用于建立起人体血管与外界的通道,从而输送诊断和/或治疗器械。使用时,操作者通过旋转调控手柄200上调控旋钮202,使可调弯鞘管100的可弯曲段20弯曲,从而与主体段40形成一定的角度以对准目标管腔入口(如某一条血管),之后停止旋转,然后通过管体输送诊断和/或治疗器械至目标管腔内。

64.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。