1.本发明涉及一种阀芯套,尤其是一种低扭矩阀芯套,属于液压传动件技术领域。

背景技术:

2.阀芯套由阀芯和套在其外的阀套组合而成,是全液压转向器(其典型结构参见申请号为201110195256.9、名称为《全液压转向器》的中国专利文献)的核心组件,其作用是按需切换油路,实现所需的转向操控。长期以来,传统的阀芯套结构如图1至图5所示,由一端传动输入、另一端传动输出的阀芯2和套在其外的阀套1组合而成,所述阀套1具有轴向间隔分布的七组流道切换孔,其中邻近传动输出端的第二排流道切换孔含有两邻近孔一对的三对周向均布的切换穿孔1-1;所述阀芯2的外圆具有流道切换槽,其中对应所述穿孔轴向位置具有周向均布的六条切换凹槽2-1,所述六条切换凹槽2-1的一端通过周向环槽2-2连通。

3.随着诸如叉车之类的工程车辆和工程机械的不断提速发展,叉车等工程车辆液压转向系统的方向盘越来越小,从而要求配套的全液压转向器转向扭矩越来越低,以便轻便操控转向。实践表明,传统的阀芯套已不能满足低扭矩的要求,需要改进。

技术实现要素:

4.本发明的目的在于:针对上述现有技术存在的问题,提出一种有助于降低液压转向器操控扭矩的低扭矩阀芯套,从而适应工程车辆提速发展的需求。

5.为了达到以上目的,申请人对现有技术进行了深入分析研究,通过采用pro-e建模、fluent网格划分构建理想的物理模型、设置合理的边界条件等一系列科研手段,从理论上证明:油液压力在进油孔处最高。这是因为在进口处油液流动受到阻碍,流液的流速转换成了压力。在出油孔处产生最大负压。在开口度结构相同的情况下,流道内的压力随着入口流速的增加而增加,在阀芯油槽内,压力值相对较小,同时变化也比较小。但是在阀芯油槽与出油孔连接处,压力变化明显,例如当入口流速为17.53m/s时,最大的负压力达到了107数量级。虽然随着阀套与阀芯开口面积的不断增大,负压逐渐减小,但是负压始终存在,所以该区域可能是形成空穴的主要区域。此外,当流速保持不变而开口逐渐变大时,直接与进油孔通油的阀芯油槽内的压力开始明显高于通过环形油槽获得油液的阀芯油槽内的压力,两者的压力差从环形油槽处开始延伸,压力在环形油槽处产生突变的现象,从而引起阀芯内部的油液的液压冲击,造成运动的不稳定。结合必要的实验验证发现:现有技术的阀芯套在工作过程中,阀套和阀芯受到的液压作用力不能始终保持均衡,因此引起阀芯套微变形,导致转向操控扭矩较大。

6.在上述研究基础上提出的本发明低扭矩阀芯套基本技术方案为:由一端传动输入、另一端传动输出的阀芯和套在阀芯外的阀套组合而成;所述阀套具有轴向间隔分布的多组流道切换孔,每组流道切换孔包括周向分布的多个切换穿孔,至少一组流道切换孔的切换穿孔的旁侧设有过渡穿孔;所述阀芯的外圆具有流道切换槽,对应所述切换穿孔轴向位置处具有周向分布的一组轴向延伸切换凹槽,所述切换凹槽的一端通过周向环槽连通,

且相邻切换凹槽之间对应过渡穿孔的轴向位置设有过渡盲孔;所述过渡穿孔的角向位置使得在阀芯相对阀套旋转变位过程中,当切换穿孔处于偏离切换凹槽位置时,至少一个过渡穿孔位于连通过渡盲孔的位置。

7.这样,形成了始终发挥作用的均压结构,在操控阀芯相对阀套旋转切换流道过程中,可以将液压转向器的工作压力始终从阀套充分引到阀芯,从而使整个阀芯套的压力处处相等,有效避免了液压压力分布不均引起阀芯套变形导致的转向扭矩增大,适应工程车辆提速发展的需求。

8.本发明进一步的完善是,所述阀套具有轴向间隔分布的七组流道切换孔,邻近传动输出端的第二排流道切换孔含有两邻近孔一对的三对周向均布的切换穿孔,两邻近孔的外侧分别增设过渡穿孔。

9.本发明更进一步的完善是,所述阀芯对应切换穿孔轴向位置处具有周向均布的六条轴向延伸切换凹槽,相邻切换凹槽之间对应过渡穿孔的轴向位置设有过渡盲孔。

10.本发明再进一步的完善是,所述过渡穿孔的孔径小于切换穿孔。

11.本发明再进一步的完善是,所述过渡盲孔的孔径大于过渡穿孔。

附图说明

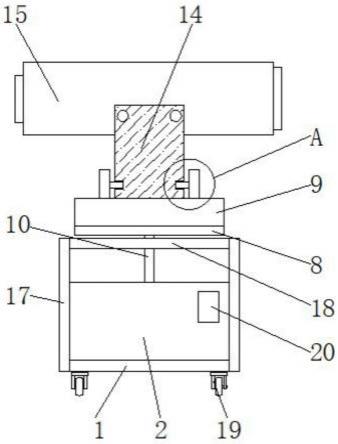

12.图1为现有技术阀芯套的结构示意图。

13.图2为图1中阀套的结构示意图。

14.图3为图2的a-a剖视图。

15.图4为图1中的阀芯结构示意图。

16.图5为图4的a

’‑

a’剖视图。

17.图6为本发明实施例一的阀套结构示意图。

18.图7为图6的b-b剖视图。

19.图8为本发明实施例一的阀芯结构示意图。

20.图9为图8的b

’‑

b’剖视图。

21.图10和图11为本发明实施例一的两工作状态结构示意图。

22.图12为本发明实施例一的测试结果图。

具体实施方式

23.实施例一本实施例的低扭矩阀芯套为优选实施例,基本构成参见图1,由一端传动输入、另一端传动输出的阀芯2和套在其外的阀套1组合而成。

24.其中阀套1的具体结构如图6、图7所示,具有轴向间隔分布的七组流道切换孔,邻近传动输出端的第二排流道切换孔含有两邻近孔一对的三对周向均布的切换穿孔1-1,此处最容易引起阀芯套液压承受的液压波动,因此两邻近孔的外侧分别增设过渡穿孔1-2。

25.阀芯2的具体结构如图8、图9所示,外圆具有流道切换槽,其中对应切换穿孔1-1轴向位置处具有周向均布的六条轴向延伸切换凹槽2-1,六条切换凹槽2-1的一端通过周向环槽2-2连通,且相邻切换凹槽2-1之间对应过渡穿孔1-2的轴向位置增设了过渡盲孔2-3。

26.过渡穿孔1-2的孔径小于切换穿孔1-1,过渡盲孔2-3的孔径大于过渡穿孔1-2,过

渡穿孔1-2的角向位置使得在阀芯2相对阀套1旋转变位过程中,当切换穿孔1-1处于偏离切换凹槽2-1位置时,至少一个过渡穿孔1-2位于连通过渡盲孔2-3的位置(参见图10和图11),从而将工作压力从阀套充分引到阀芯,使整个阀芯套压力处处相等。

27.试验证明,采用本实施例有效解决了液压压力不同引起阀芯套变形导致的转向扭矩变大问题,切实满足工程车辆提速发展的需求。此外,将采用本实施例低扭矩阀芯套的全液压转向器与现有技术进行比较测试还发现,其全程转向的压力曲线平稳(图12下部曲线),有效消除了现有技术(图12上部曲线)存在的转向抖动现象,取得了意料之外的有益效果。

28.除上述实施例外,本发明还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围。

技术特征:

1.一种低扭矩阀芯套,由一端传动输入、另一端传动输出的阀芯和套在阀芯外的阀套组合而成;所述阀套具有轴向间隔分布的多组流道切换孔,每组流道切换孔包括周向分布的多个切换穿孔,其特征在于:至少一组流道切换孔的切换穿孔的旁侧设有过渡穿孔;所述阀芯的外圆具有流道切换槽,对应所述切换穿孔轴向位置处具有周向分布的一组轴向延伸切换凹槽,所述切换凹槽的一端通过周向环槽连通,且相邻切换凹槽之间对应过渡穿孔的轴向位置设有过渡盲孔;所述过渡穿孔的角向位置使得在阀芯相对阀套旋转变位过程中,当切换穿孔处于偏离切换凹槽位置时,至少一个过渡穿孔位于连通过渡盲孔的位置。2.根据权利要求1所述的低扭矩阀芯套,其特征在于:所述阀套具有轴向间隔分布的七组流道切换孔,邻近传动输出端的第二排流道切换孔含有两邻近孔一对的三对周向均布的切换穿孔,两邻近孔的外侧分别增设过渡穿孔。3.根据权利要求2所述的低扭矩阀芯套,其特征在于:所述阀芯对应切换穿孔轴向位置处具有周向均布的六条轴向延伸切换凹槽,相邻切换凹槽之间对应过渡穿孔的轴向位置设有过渡盲孔。4.根据权利要求3所述的低扭矩阀芯套,其特征在于:所述过渡穿孔的孔径小于切换穿孔。5.根据权利要求4所述的低扭矩阀芯套,其特征在于:所述过渡盲孔的孔径大于过渡穿孔。

技术总结

本发明涉及一种低扭矩阀芯套,属于液压传动件技术领域。该产品由阀芯和阀套组合而成;阀套具有轴向间隔分布的多组流道切换孔,每组流道切换孔包括周向分布的多个切换穿孔,至少一组流道切换孔的切换穿孔的旁侧设有过渡穿孔;阀芯的外圆具有流道切换槽,对应切换穿孔轴向位置处具有周向分布的一组轴向延伸切换凹槽,切换凹槽的一端通过周向环槽连通,且相邻切换凹槽之间对应过渡穿孔的轴向位置设有过渡盲孔。本发明形成了始终发挥作用的均压结构,使整个阀芯套的压力处处相等,有效避免了液压压力分布不均引起阀芯套变形导致的转向扭矩增大,适应工程车辆提速发展的需求。适应工程车辆提速发展的需求。适应工程车辆提速发展的需求。

技术研发人员:焦文瑞 秦志文 张兆利 侯巍 潘骏

受保护的技术使用者:镇江液压股份有限公司

技术研发日:2020.12.25

技术公布日:2022/6/30

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。