一种xy二维多工位无级等分变距模组

技术领域

1.本实用新型涉及变距机构技术领域,具体为一种xy二维多工位无级等分变距模组。

背景技术:

2.在自动化的生产过程汇中,实现智能制造中模组是必不可少的,在自动设备、机器人、多周联动机构,特别是高精密多工位搬运、贴合、抓取、摆盘分拣等集成设备应用中,多工位联动机构结构复杂、机构繁杂、占地空间大、笨重、效率低,成本高,寿命低。

3.针对以上问题,申请号为202120347354.9的实用新型公开了一种多工位无级等分变距模组,采用多个螺旋槽轨道同步转动切换为移动安装板滑块的直线运动变距新思路方法,实现大范围多工位无级任意等分变距,控制灵活,精度高,更耐用,安装应用更简单。

4.该实用新型的无级等分变距模组虽然可以实现大范围多工位任意等分变距,但是变距方向只限于一个方向,对于其他方向无法进行运动,工作模式单一。鉴于此,为增加无级等分变距模组的工作方向,更好地提高工作效率,应用更多的工作场景,需设计一种xy二维多工位无级等分变距模组。

技术实现要素:

5.本实用新型的目的是针对现有技术缺陷,提供一种xy二维多工位无级等分变距模组。

6.为了实现上述本实用新型的目的,采取如下技术方案:

7.一种xy二维多工位无级等分变距模组,包括x向变距模组、y向变距模组、底板、支撑座、xy分距块、x变距杆、y变距杆、x变距导轨、x变距滑块、y变距导轨和y变距滑块;所述底板的一端安装有x向变距模组;所述xy分距块内安装有x变距滑块,其一端安装有y变距滑块;所述x变距滑块与x变距导轨滑动连接;所述y变距滑块与y变距导轨滑动连接;所述x变距杆一端与x向变距模组连接,其一面与x变距导轨连接;所述y变距杆一面与y向变距模组连接,其另一面与y变距导轨连接;所述支撑座安装于底板上,用于支撑y向变距模组。

8.优选的,x向变距模组和y向变距模组均包括传动部、电机、凸轮轴、导轨、滑块、底座、感应部和凸轮随动器;所述底座的一端安装有传动部和电机,其另一端与感应部连接;所述底座内设置有凸轮轴,该凸轮轴的一端与传动部连接,其另一端与感应部连接;所述凸轮随动器安装于凸轮轴上;所述导轨安装于底座上,且沿其长度方向上安装有多个滑块。

9.优选的,所述传动部包括主动轮、皮带和从动轮;所述电机的输出轴与主动轮连接;所述从动轮与凸轮轴连接;所述主动轮与从动轮通过皮带连接。

10.优选的,本实用新型一种xy二维多工位无级等分变距模组还包括传动外罩;所述传动外罩罩住主动轮、皮带和从动轮。

11.优选的,所述感应部包括感应器和感应片;所述感应片设置于凸轮轴的另一端;所述感应片、感应器、电机依次电连接。

12.优选的,本实用新型一种xy二维多工位无级等分变距模组还包括感应外罩;所述感应外罩罩住感应器和感应片,用于保护感应器和感应片。

13.优选的,本实用新型一种xy二维多工位无级等分变距模组还包括背板;所述x向变距模组通过背板安装与底板的一端。

14.优选的,本实用新型一种xy二维多工位无级等分变距模组还包括工作件;所述xy分距块的另一端安装有工作件。

15.优选的,所述工作件为吸盘。

16.优选的,所述支撑座包括顶板和侧板;底板的中部设置有两侧板,两侧板通过顶板连接;所述顶板与y向变距模组连接。

17.本实用新型相对于现有技术所具有的进步:

18.1.本实用新型通过xy分距块实现x向多工位无级等分变距模组与y向多工位无级等分变距模组连接,实现xy分距块xy两方向的任意运动,增加工作件的运动方向,提高工作件的灵活度,增加工作件的应用工作场景,便于工作件搬运贴合、抓取、摆盘或分拣等工作,提高工作效率。

19.2.本实用新型结构简单、操作便捷、自动化程度高,有效减少人工劳动成本,可规模化使用,具有很高的经济效益。

附图说明

20.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

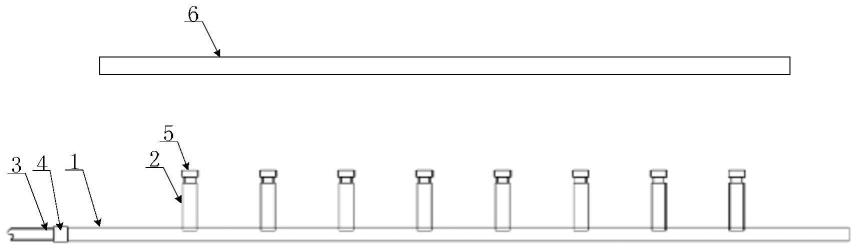

21.图1为本实用新型一种xy二维多工位无级等分变距模组的结构示意图;

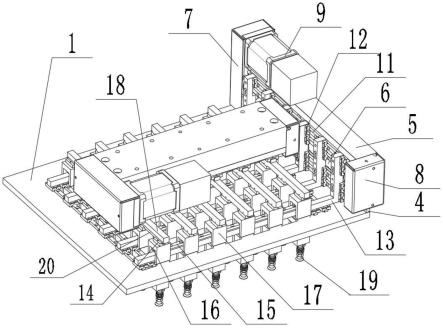

22.图2为本实用新型的整体结构示意图;

23.图3为本实用新型的爆炸试图;

24.图4为本实用新型的x变距导轨的局部放大示意图;

25.图5为本实用新型的x向变距模组的结构示意图;

26.图6为本实用新型的x向变距模组整体结构示意图;

27.图7为本实用新型的传动部的结构示意图;

28.图8为本实用新型的传感器的结构示意图;

29.图中各部件名称及序号:1-底板,2-支撑座,21-侧板,3-顶板,4-背板,5-底座,6-凸轮轴,7-传动部,71-主动轮,72-皮带,73-从动轮,74-传动外罩,8-感应部,81-感应器,811-第一感应器,812-第二感应器,82-感应片,83-感应外罩,9-电机,10-凸轮随动器,11-导轨,12-滑块,13-x变距杆,14-y变距滑块,15-x变距导轨,16-x变距滑块,17-xy分距块,18-y变距杆,19-工作件,20-y变距导轨。

具体实施方式

30.为了使本技术领域的人员更好的理解本技术中的技术方案,下面将结合附图和实施例来对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本申

请的一部分实施例,基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本技术保护的范围。

31.实施例1:

32.如图1-4所示,一种xy二维多工位无级等分变距模组,包括x向变距模组、y向变距模组、底板1、支撑座2、xy分距块17、x变距杆13、y变距杆18、x变距导轨15、x变距滑块16、y变距导轨20和y变距滑块14;所述底板1的一端安装有x向变距模组;所述xy分距块17内安装有x变距滑块16,其一端安装有y变距滑块14;所述x变距滑块16与x变距导轨15滑动连接;所述y变距滑块14与y变距导轨20滑动连接;所述x变距杆13一端与x向变距模组连接,其一面与x变距导轨15连接;所述y变距杆18一面与y向变距模组连接,其另一面与y变距导轨20连接;所述支撑座2安装于底板1上,用于支撑y向变距模组。

33.本实施例的x向变距模组为x向无级等分变距模组,y向变距模组为y向无级等分变距模组,xy分距块17中部开设有开口,x变距滑块16安装于xy分距块17开口内,位于靠近y变距滑块14的一端,x变距导轨15沿其长度滑动连接有多个x变距滑块16,x变距模组与多根x变距杆13与连接,多根x变距杆13并行排列,每一x变距杆13与一x变距导轨15连接,同样的,y变距导轨20沿其长度方向滑动连接有多个y变距滑块14,y变距模组与多根y变距杆18连接,多根y变距杆18并行排列,每一y变距杆18与一y变距导轨20连接,底板1上开设有矩形放置口,多个xy分距块17的另一端穿过该放置口,在放置口内随x变距模组和y变距模组活动,其中x变距模组控制xy分距块17x方向的运动,y变距模组控制xy分距块17y方向的运动。

34.x变距滑块16通常的数量为:1、2、3、4、5、6个等,y变距滑块14通常的数量为:1、2、3、4、5、6个等。

35.工作方式:

36.当需要进行x方向的工作时,x变距模组沿x方向运动,同时带动x变距杆13沿x方向运动,x变距杆13对xy分距块17产生推力,使xy分距块17上的y变距滑块14开始沿y变距导轨20运动,完成xy分距块17在x方向的运动;当需要进行y方向的工作时,y变距模组沿y方向运动,同时带动y变距杆18沿y方向运动,y变距杆18对xy分距块17产生推力,使xy分距块17上的x变距滑块16开始沿x变距导轨15运动,完成xy分距块17在y方向的运动;同样的,当需要xy两方向的工作时,x变距模组沿x方向运动,y变距模组沿y方向运动,对xy分距块17产生的推力,使xy分距块17分别在x方向和y方向上运动;具有xy方向的两种变距运动,有效丰富工作模式,增大变距面积,减少工作死角,提高工作效率。

37.实施例2:

38.如图5和6所示,与实施1相比,区别之处在于:x向变距模组和y向变距模组均包括传动部7、电机9、凸轮轴6、导轨11、滑块12、底座5、感应部8和凸轮随动器10;所述底座5的一端安装有传动部7和电机9,其另一端与感应部8连接;所述底座5内设置有凸轮轴6,该凸轮轴6的一端与传动部7连接,其另一端与感应部8连接;所述凸轮随动器10安装于凸轮轴6上;所述导轨11安装于底座5上,且沿其长度方向上安装有多个滑块12,其中x变距模块的滑块12靠近底板1的一端与x变距杆13的一端连接,y变距模块的滑块12与y变距杆18连接。

39.工作方式:

40.x方向运动时,x变距模组开始运转:x变距模组的电机9收到感应部8的控制信号并开始转动,电机9的通过传动部7带动凸轮轴6,凸轮轴6上的螺旋凸轮槽轨道带动凸轮随动

器10沿螺旋角度移动,凸轮随动器10推动滑块12沿导轨11直线运动,x变距杆13随滑块12沿x方向运动;同样的,y方向运动时,y变距模组开始运转:y变距模组的电机9收到控制信号并开始转动,电机9通过通传动部带动凸轮轴6,凸轮轴6上的螺旋凸轮槽轨道带动凸轮隧洞器10言螺旋角度移动,凸轮随动器10推动滑块12导轨11直线运动,y变距杆18随滑块沿y方向运动;当xy方向运动时,x变距模组和y变距模组分别开始运转,x变距模组的滑块12沿x方向运动,带动x变距杆13运动,y变距模组的滑块12沿y方向运动,带动y变距杆18运动,实现xy两方向的运动。

41.实施例3:

42.如图7所示,与实施例2相比,区别之处在于:所述传动部7包括主动轮71、皮带72和从动轮73;所述电机9的输出轴与主动轮71连接;所述从动轮73与凸轮轴6连接;所述主动轮71与从动轮73通过皮带72连接,本实施例实施例的主动轮71的直径小于从动轮73的直径。

43.工作方式:

44.工作时,电机9的输出轴带动主动轮71,主动轮71通过皮带72带动从动轮73,主动轮71的直径小于从动轮73的直径,因此,从动轮73的转速小于主动轮71的转速,从动轮73带动凸轮轴6转动。

45.实施例4:

46.与实施例3相比,区别之处在于:增加有传动外罩74。

47.所述传动外罩74罩住主动轮71、皮带72和从动轮73,保护主动轮71、皮带72和从动轮73,防止工作运转时受到外界影响。

48.实施例5:

49.与实施例2相比,区别之处在于:所述感应部8包括感应器81和感应片82;所述感应片82设置于凸轮轴6的另一端;所述感应片82、感应器81、电机9依次电连接。

50.感应器81包括第一感应器第一感应器811和第二感应器812,所述第一感应器811和第二感应器812均为信号反馈感应器,其中第一感应器811实现原点信号,第二感应器812实现负限位信号反馈控制;第一感应器811通过感应片82获取信号并输出反馈,移动滑块12实现最小间距闭合复位,第二感应器812通过感应片82获取信号并输出反馈,移动滑块12实现任意间距等分变距,至最大角度即达到负限位信号。

51.实施例6:

52.与实施例5相比,区别之处在于:增加有感应外罩83。

53.所述感应外罩83罩住感应器81和感应片82,用于保护感应器81和感应片82。

54.实施例7:

55.与实施例1相比,区别之处在于:增加安装有背板4。

56.所述x向变距模组通过背板4安装与底板1的一端,通过背板4增加x向变距模组与底板1之间的距离,防止x变距模组运转时与底板1发碰撞。

57.实施例8:

58.与实施例1-7任一相比,区别之处在于:增加安装有工作件19。

59.所述xy分距块17的另一端安装有工作件19,工作件19可根据实际工作内容采用,面对不同的工作场景使用相应的零部件。

60.实施例9:

61.与实施例8相比,区别之处在于:给出了工作件19的一种结构形式。

62.所述工作件19为吸盘。

63.实施例10:

64.与实施例1相比,区别之处在于:给出了支撑座2的一种结构形式。

65.所述支撑座2包括顶板3和侧板21;所述底板1的中部设置有两侧板21,两侧板21通过顶板3连接;所述顶板3与y向变距模组连接。

66.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本实用新型创造的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。