1.本实用新型属于钢铁冶炼技术领域,具体为一种新型炉窑内耐材烘烤装置。

背景技术:

2.目前,在钢厂的各种热工炉窑(如竖炉、加热炉、热风炉)内耐材、以及炼钢厂中间包、钢包内耐材施工或检修完毕后,均需要对耐材中的水分进行烘烤,使之干燥后再进行工作,如果耐材烘烤不到位将会因收缩发生龟裂,甚至炸裂、脱落。施工体的致密性、强度性能严重下降,无法达到预期,最终影响热工炉窑、中间包或钢包的使用周期。因此,好的烘烤质量不仅可以使工艺流程更加顺畅,而且还可以提高产品质量。普遍采用的耐材烘烤方法就是使用木柴烘烤、或煤气烘烤。

3.在对于环保安全日益严峻的形式下,木柴烘烤过程中会产生大量的烟雾和粉尘,排放到空气中严重影响环境质量,因此,许多钢厂已经摒弃使用木柴进行烘烤了;而使用煤气烘烤虽然可以满足大部分耐材的烘烤,但是在高炉检修状态下,由于没有高炉煤气,现场也只能使用木柴违规烘烤或者不烘烤,从而造成使用设备的耐材使用寿命降低,增加了使用成本。

4.因此,设计出一种适用范围广、烘烤效果好的耐材烘烤装置尤为必要。

技术实现要素:

5.为解决上述背景技术中的问题,本实用新型提供一种新型炉窑内耐材烘烤装置,该装置利用钢厂现有的资源-焦炭作为燃料燃烧产生热量,从而对设备中的检修耐材进行烘烤,达到环保烘烤的目的。

6.本实用新型采用以下技术方案:

7.一种新型炉窑内耐材烘烤装置,包括燃烧室腔体,

8.燃烧室腔体的侧面至少设有一个热风出口腔体;

9.燃烧室腔体的上端设有助燃气通道及燃料添加通道;

10.燃烧室腔体由内至外依次为钢结构层、保温层、浇注层;

11.燃烧室腔体内安装有蓄热体。

12.进一步的,燃烧室腔体的形状为方形,燃烧室腔体内设有十字形腔室,热风出口腔体、助燃气通道及燃料添加通道均与十字形腔室连通。

13.进一步的,燃烧室腔体周向的四个侧面上分别设有一个热风出口腔体。

14.进一步的,十字形腔室包括位于四周的热风喷射腔室、以及位于热风喷射腔体中间的燃料燃烧腔室,蓄热体安装在热风喷射腔室内。

15.进一步的,助燃气通道竖直向上安装在燃烧室腔体的上端面,助燃气通道的上部两侧面分别开设有第一通孔和第二通孔,第一通孔连接有氧气管道,第二通孔连接有空气管道。

16.进一步的,氧气管道和空气管道上均设有控制阀门。

17.进一步的,助燃气通道与燃烧室腔体通过法兰可拆卸密封连接。

18.进一步的,助燃气通道的下部侧面开设第三通孔,第三通孔连接燃料添加通道。

19.进一步的,钢结构层上焊接有多个y型锚固钩,多个y型锚固钩之间铺设保温层,保温层上铺设浇注层,钢结构层、保温层、和浇注层通过y型锚固钩连接为一体。

20.与现有技术相比,本实用新型的有益效果为:

21.(1)本实用新型的耐材烘烤装置在燃烧室腔体内盛装焦炭,同时使用高压风或者氧气对焦炭进行助燃,从而达到焦炭完全燃烧的目的,并通过热风出口腔体将焦炭的热量完全散发到设备中,提高了烘烤效率,延长了设备的使用寿命。

22.(2)本实用新型的耐材烘烤装置通过设置四个热风喷射腔体以及四个热风出口腔体,使得热风均匀的辐射到所需烘烤的区域,保证了区域温度的均匀性。

23.(3)本实用新型的耐材烘烤装置通过在十字形腔室内安装蓄热体,将焦炭燃烧后的高温气体进行蓄热,且使用氧气助燃后温度提高至1300-1400

°

,后续通过高压风使热风温度达到800

°

以上,烘烤温度达到所需要求。

附图说明

24.为了更清楚的说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见的,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它附图。

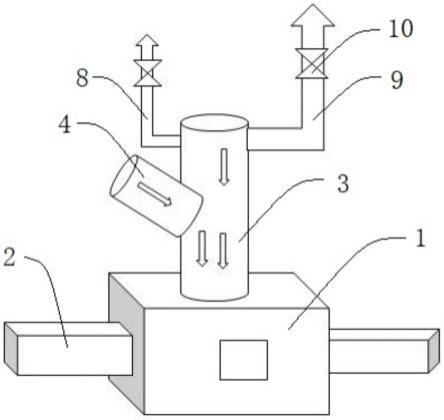

25.图1为本实用新型耐材烘烤装置的整体结构示意图;

26.图2为本实用新型耐材烘烤装置内部十字形腔室结构图;

27.图3为本实用新型耐材烘烤装置的纵向截面图;

28.其中:1-燃烧室腔体,2-热风出口腔体,3-助燃气通道,4-燃料添加通道,5-蓄热体,6-热风喷射腔室,7-燃料燃烧腔室,8-氧气管道,9-空气管道,10-控制阀门。

具体实施方式

29.下面将结合本实用新型中的附图,对本实用新型实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通的技术人员在没有做出创造性劳动的前提下所获得的所有其它实施例,都属于本实用新型的保护范围。

30.下面结合附图1至附图3以及具体实施例详细论述本实用新型。

31.如图1-3所示,本实用新型提供一种新型炉窑内耐材烘烤装置,包括燃烧室腔体1,燃烧室腔体1的侧面至少设有一个热风出口腔体2,燃烧产生的热风通过热风出口腔体2排出;燃烧室腔体1的上端设有助燃气通道3及燃料添加通道4;燃烧室腔体1由内至外依次为钢结构层、保温层、浇注层;燃烧室腔体1内安装有蓄热体5,蓄热体5主要用于对燃烧后的高温气体进行蓄热。

32.需要说明的是,研发本实用新型的目的摒弃木柴烘烤和煤气烘烤,而使用钢铁厂现有的焦炭作为燃料,同时使用高压风或氧气进行助燃,使焦炭完全燃烧,焦炭燃烧后产生大量的热量,将其释放在检修耐材的空间中进行烘烤,不但提高了烘烤效率,而且也不会对

环境造成污染。

33.具体的,本实施例中燃烧室腔体1的形状为方形,优选的,燃烧室腔体1为正方体,边长为500mm,燃烧室腔体1内设有十字形腔室,热风出口腔体2、助燃气通道3及燃料添加通道4均与十字形腔室连通。

34.具体的,本实施例中燃烧室腔体1周向的四个侧面上分别设有一个热风出口腔体2。优选的,热风出口腔体2为长方体,高度、长度均为300mm,或者热风出口腔体2为圆柱形,直径为300mm,长度为300mm。当然,本领域技术人员也可根据实际使用工况进行具体限定热风出口腔体形状及尺寸,都属于本实用新型的保护范围。

35.具体的,本实施例中十字形腔室包括位于四周的热风喷射腔室6、以及位于热风喷射腔体6中间的燃料燃烧腔室7,蓄热体5安装在热风喷射腔室7内。焦炭盛装于燃料燃烧腔体1内,四周的蓄热体5对焦炭燃烧后的高温气体进行蓄热。

36.具体的,本实施例中助燃气通道3竖直向上安装在燃烧室腔体1的上端面,助燃气通道3的上部两侧面分别开设有第一通孔和第二通孔,第一通孔连接有氧气管道8,第二通孔连接有空气管道9。优选的,氧气管道8的直径为50mm,空气管道9的直径为89mm,助燃气通道3为圆形管道,材质为普通耐热钢,直径为108mm,高度根据工况而定,助燃气通道3的上端封口设计。

37.具体的,本实施例中氧气管道8和空气管道9上均设有控制阀门10,通过控制阀门10控制氧气或高压空气的流通。

38.具体的,本实施例中助燃气通道3与燃烧室腔体1通过法兰可拆卸密封连接。可拆卸连接的方式便于现场安装和检修。

39.具体的,本实施例中助燃气通道3的下部侧面开设第三通孔,第三通孔连接燃料添加通道4。焦炭通过燃料添加通道4添加,燃料添加通道4的直径为100mm。

40.具体的,本实施例中钢结构层上焊接有多个y型锚固钩,多个y型锚固钩之间铺设保温层,保温层上铺设浇注层,钢结构层、保温层、和浇注层通过y型锚固钩连接为一体。优选的,本实施例中的保温层为含锆纤维毯,厚度为40mm,最后压缩为20mm,压实使用塑料薄膜覆盖。

41.本实用新型的工作原理为:在炉窑热工设备耐材施工完毕后,将本实用新型的烘干装置摆放在需要烘干的区域,内部将蓄热体安装完毕,助燃气体管道连接完毕。通过燃料添加通道在燃烧室内人工添加焦炭至燃料燃烧腔室容积的五分之三,并在焦炭上淋撒易燃油品,油品与燃料燃烧腔室内的焦炭充分混合和渗透半小时后,使用火把从焦炭加入口将焦炭上部的油品点燃,此时稍微给点助燃氧气,使得油品充分燃烧;在燃烧的过程中,根据燃烧情况逐渐调整助燃气体气量大小,直至焦炭充分燃烧;

42.在焦炭燃烧后,热量逐渐释放出来,将助燃气体由氧气改为助燃风,逐渐开大助燃风的气体量,此时高压的助燃风气体将焦炭燃烧后释放出来的热量通过四个热风喷射腔室中的蓄热体,并经热风出口腔体释放到所需烘烤的空间中,使得热量充满整个区域,从而达到烘烤耐材的目的。

43.以上借助具体实施例对本实用新型做了进一步描述,但是应该理解的是,这里具体的描述,不应理解为对本实用新型的实质和范围的限定,本领域内的普通技术人员在阅读本说明书后对上述实施例做出的各种修改,都属于本实用新型所保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。