1.本技术涉及涂塑复合钢管技术领域,特别是一种大管径厚壁耐腐蚀涂塑复合钢管。

背景技术:

2.涂塑复合钢管通过在抛丸钢管内外壁上涂设lldpe等粉末涂料,从而获得具有较好性能的输水管道。

3.现有涂塑复合钢管由于需要在管内壁涂设漆膜,喷射角度难以正对管体内壁导致喷涂后漆膜附着力降低,影响管材正常使用中的耐腐蚀能力,导致管材局部容易出现腐蚀的问题。

4.管体两端分别焊接连接法兰盘,法兰盘与管体的焊缝常存在缺陷,管材埋设于地下较深区域,土壤含水量较高,焊缝缺陷直接与含水土壤接触,容易导致腐蚀的发生,影响管材在地下埋设的使用寿命。

技术实现要素:

5.本技术提供了一种大管径厚壁耐腐蚀涂塑复合钢管,用于解决现有技术中存在的管体内壁与漆膜粘附强度低,漆膜容易脱落导致管材内壁出现腐蚀;管体与法兰盘焊接处焊缝缺陷直接与外部含水量较高环境接触,导致管体与法兰盘焊接处被腐蚀导致失效的技术问题。

6.本技术提供了一种大管径厚壁耐腐蚀涂塑复合钢管,包括:管体、成对设置的法兰盘、磷化膜层、耐腐蚀塑料盘;管体两端面上分别对称设置法兰盘;管体中心处设置通腔;

7.所述管体包括:钢管材层、涂料膜层和磷化膜层;钢管材层的内外侧壁上分别涂设磷化膜层;涂设于钢管材层内侧壁的磷化膜层的内侧壁上设置涂料膜层;

8.涂设于钢管材层外侧壁的磷化膜层的外侧壁上设置涂料膜层;

9.所述法兰盘与管体相连接处套设耐腐蚀塑料盘。

10.优选的,所述法兰盘与管体焊接;法兰盘与管体的焊缝外壁上套设耐腐蚀塑料盘;所述耐腐蚀塑料盘与管体外壁的涂料膜层相连接。

11.优选的,所述管体包括:多个首尾相接的管体;相邻管体通过端面的法兰盘相连接。

12.优选的,所述法兰盘端面上垂直法兰盘开设多个螺纹孔;相邻管体的螺纹孔对齐设置;螺栓贯通螺纹孔连接相邻管体的法兰盘。

13.优选的,所述耐腐蚀塑料盘包括:盘体和通孔;盘体中心区域设置通孔;通孔内壁与焊缝相连接。

14.优选的,所述通孔内侧壁为斜面;斜面与焊缝斜面对齐相连接。

15.优选的,所述耐腐蚀塑料盘设置于管体内侧壁上,耐腐蚀塑料盘的外侧壁与焊缝相连接;所述耐腐蚀塑料盘覆盖设置于法兰盘与管体焊接的焊缝上。

16.本技术能产生的有益效果包括:

17.1)本技术所提供的大管径厚壁耐腐蚀涂塑复合钢管,通过在抛丸的钢管内外侧壁上分别设置磷化膜层,从而有效提高对涂料膜层的粘附能力,有效延长该类管道作为输水管道使用时的使用寿命,提高耐腐蚀能力。

18.2)本技术所提供的大管径厚壁耐腐蚀涂塑复合钢管,通过在管体与法兰盘焊接的内外环上分别套设塑料防腐套圈,有效保护焊接缝,有效密闭由于焊缝处存在缝隙缺陷导致的耐腐蚀能力下降的问题,提高管材的耐腐蚀能力。

附图说明

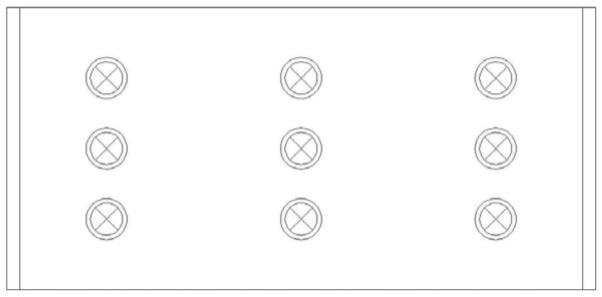

19.图1为本技术提供的大管径厚壁耐腐蚀涂塑复合钢管主视结构示意图;

20.图2为图1中a-a向剖视侧视结构示意图;

21.图3为本技术提供的大管径厚壁耐腐蚀涂塑复合钢管安装状态结构示意图;

22.图4为本技术提供的防腐环立体结构示意图;

23.图5为本技术提供的大管径厚壁耐腐蚀涂塑复合钢管端面侧视结构示意图;

24.图例说明:

25.11、管体;111、法兰盘;112、通腔;114、螺栓;115、螺母;121、钢管材层;122、磷化膜层;123、涂料膜层;13、耐腐蚀塑料盘;131、盘体;132、通孔。

具体实施方式

26.为使本实用新型实施方式的目的、技术方案和优点更加清楚,下面将结合本实用新型实施方式中的附图,对本实用新型实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本实用新型一部分实施方式,而不是全部的实施方式。通常在此处附图中描述和示出的本实用新型实施方式的组件可以以各种不同的配置来布置和设计。

27.因此,以下对在附图中提供的本实用新型的实施方式的详细描述并非旨在限制要求保护的本实用新型的范围,而是仅仅表示本实用新型的选定实施方式。基于本实用新型中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本实用新型保护的范围。

28.本技术中未详述的且并不用于解决本技术技术问题的技术手段,均按本领域公知常识进行设置,且多种公知常识设置方式均可实现。

29.参见图1~5,本技术提供的大管径厚壁耐腐蚀涂塑复合钢管,包括:管体11、成对设置的法兰盘111、磷化膜层122、耐腐蚀塑料盘13;管体11两端面上分别对称设置法兰盘111;管体11中心处设置通腔112;

30.管体11包括:钢管材层121、涂料膜层123和磷化膜层122;钢管材层121的内外侧壁上分别涂设磷化膜层122;涂设于钢管材层121内侧壁的磷化膜层122的内侧壁上设置涂料膜层123;

31.涂设于钢管材层121外侧壁的磷化膜层122的外侧壁上设置涂料膜层123;

32.法兰盘111与管体11相连接处套设耐腐蚀塑料盘13。

33.通过在钢管材层121的内外壁上分别涂设磷化膜层122,有利于提高涂料膜层123与管体11的连接可靠性,避免使用中,涂料膜层123与管体11分离,有利于在水平角度在管

体11上喷涂涂料膜层123时,涂料膜层123与管体11的粘结可靠性。

34.本技术中所用磷化膜层通过喷涂设置,喷涂液可以包含50~70g/l的zn2ca(po4)、30~50h/l的zn2(po4)2、120~180g/l的浓度为80%的h3po4及成膜物质,也可以为其他含磷元素及成膜物质的组合物,按现有技术中方式调配使用,通过增设磷化膜层122后,涂料膜层123与管体11的附着力可达≥60n/cm。相对现有涂覆管材涂料膜层123的粘附能力提高10%。

35.优选的,法兰盘111与管体11焊接;法兰盘111与管体11的焊缝外壁上套设耐腐蚀塑料盘13;耐腐蚀塑料盘13与管体11外壁的涂料膜层123相连接。按此设置能加强焊缝区域的耐腐蚀能力,增加壁厚,实现焊缝区域的有效保护。

36.优选的,管体11包括:多个首尾相接的管体11;相邻管体11通过端面的法兰盘111相连接。

37.优选的,法兰盘111端面上垂直法兰盘111开设多个螺纹孔;相邻管体11的螺纹孔对齐设置;螺栓114贯通螺纹孔连接相邻管体11的法兰盘111。

38.按此设置能实现多个管体11的相互连通。

39.在一具体实施例中,螺栓114的两伸出端上分别套设螺母115,通过螺母115加强相邻管体11的连接可靠性。

40.优选的,耐腐蚀塑料盘13包括:盘体131和通孔132;盘体131中心区域设置通孔132;通孔132内壁与焊缝相连接。

41.优选的,通孔132内侧壁为斜面;斜面与焊缝斜面对齐相连接。

42.按此设置能有效保护焊缝区域,防止氧气进入,增强对焊缝区域的保护,避免焊缝处失效。

43.优选的,耐腐蚀塑料盘13设置于管体11内侧壁上,耐腐蚀塑料盘13的外侧壁与焊缝相连接;所述耐腐蚀塑料盘13覆盖设置于法兰盘111与管体11焊接的焊缝上。按此设置能从管道内侧对焊缝进行有效保护,防止管道内侧的法兰盘111焊缝处出现腐蚀。

44.尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。