1.本发明涉及预制装配式构件拼装面识别的技术领域,尤其涉及一种预制装配式构件拼装面制作误差识别算法。

背景技术:

2.预制混凝土构件特别是大型装配式结构预制构件轮廓较为复杂,采用专用模具制作。预制构件模具的尺寸误差、焊接工艺水平、模具边楞的打磨光滑程度、频繁使用过程中因压力、温度等因素产生一定量的变形等影响模具精度的因素可能导致对预制构件产生制作误差,如果误差产生在构件的拼装面,在装配式结构后期拼装时可能导致两个构件无法紧密贴合,并最终影响装配式结构质量。

3.目前对于预制构件的制作误差检测主要依赖人眼观测和卡尺测量,但如果构件尺寸较大或为异形构件时,卡尺就无法做到全面测量,且操作费时费力,人工干预较大,无法保证测量有效性。

4.为此,本发明的设计者有鉴于上述缺陷,通过潜心研究和设计,综合长期多年从事相关产业的经验和成果,研究设计出一种预制装配式构件拼装面制作误差识别算法,以克服上述缺陷。

技术实现要素:

5.本发明的目的在于提供一种预制装配式构件拼装面制作误差识别算法,其有效解决现有技术的缺陷,实现对预制构件拼装面无接触式自动扫描检测,可适用于各种尺寸同类型异形构件的快速检测,并可靠有效的规避误测、漏测等问题。

6.为实现上述目的,本发明公开了一种预制装配式构件拼装面制作误差识别算法,其特征在于包含如下步骤:

7.步骤一:将目标扫描构件的扫描边界点数据放入边界点数据集q1,并继续形成测量面的激光点云数据集q0;

8.目标扫描构件的左角点为坐标原点,以扫描龙门水平前进方向为 x轴正方向,以激光测距仪扫描竖直向上方向为y轴正方向,以激光测距仪测量值为z轴坐标值,建立xyz坐标系;

9.步骤二:依次从激光点云数据集q0中挑选一个测量面的测量数据形成测量面数据集qi;

10.步骤三:逐列从测量面数据集qi中选取数据并获取该列数据首尾的边界点a(xa,ya,za),b(xb,yb,zb);

11.根据边界点a,b计算当前数据列的斜率k,通过计算公式1得到:

[0012][0013]

步骤四:从当前列数据中逐个取出点n(xn,yn,zn)与列首的边界点a(xa,ya,za)斜率kn

通过公式2得到:

[0014][0015]

步骤五:判断当前测量点是否为疑似鼓包点,并将不处于构件拼装面上因构造形成的合理异常数据区域内的疑似鼓包点记录到当前测量面异常点数据集;

[0016]

步骤六:重复步骤四、步骤五直至当前列完成;

[0017]

步骤七:重复步骤三、步骤四、步骤五直至当前测量面完成;

[0018]

步骤八:重复步骤二、步骤三、步骤四、步骤五,直至所有测量面完成;

[0019]

步骤九:逐个选取测量面的鼓包异常点数据集;

[0020]

步骤十:完成对所有测量面的鼓包区域的搜索和记录;

[0021]

步骤十一:将步骤十中得到的所有鼓包区域数据集输出到检测报告,完成扫描检测。

[0022]

其中:通过扫描龙门带动激光测距仪在水平行走轨道和竖向行走轨道方向上移动并不断采集激光测距仪测量值,同时搜索目标扫描构件的测量面边界,形成边界点数据集q1;并以捕获到的边界点为基础对目标扫描构件的整个测量面进行扫描,形成激光点云数据集q0。

[0023]

其中:根据目标扫描构件测量面的边界数据,从p0点出发,沿竖直方向控制激光测距仪以系统设定步长在竖向行走轨道上逐步移动,并在每一步移动后采集激光测量值,直至激光测距仪移动到目标扫描构件的上边界点,完成坐标原点上竖向线路的扫描;然后扫描龙门沿水平行走轨道以系统设定步长行走一步,完成当前水平位置对应的竖向线路的扫描;以此方法完成整个构件测量面边界范围内所有竖向线路的扫描,形成密集扫描数据,并记录全部扫描结果。

[0024]

其中:步骤五中包含如下子步骤:

[0025]

步骤5.1:判断测量点是否为疑似鼓包点;

[0026]

将kn和k对比大小,如果两者差值超过误差允许范围δl,则认为当前点可能为异常点:

[0027]

1)当kn≤0并且k≤0时,如果kn<k,当前测量点为疑似鼓包点,否则为凹坑点或者当前点位平整;

[0028]

2)当kn>0并且k≤0时,当前测量点为凹坑点;

[0029]

3)当kn≤0并且k>0时,当前测量点为疑似鼓包点;

[0030]

4)当kn>0并且k>0时,如果kn<k,当前测量点为疑似鼓包点,否则为凹坑点或者当前点位平整;

[0031]

其中:误差允许范围δl计算方法为式3:

[0032][0033]

其中:δs为拼装面制作误差控制精度。

[0034]

其中:还包含步骤5.2:判断疑似鼓包点是否处于构件拼装面上因构造形成的合理异常数据区域内;

[0035]

将理论模型测量面边界与实际摆放中的目标扫描构件测量面边界重合,依次判断

当前疑似鼓包点是否为合理存在的异常点,如果是:结束本步骤;如果否:把该异常点记录到测量面鼓包异常点数据集q

iδ

。

[0036]

其中:步骤九中选取的测量面鼓包异常点数据集q

iδ

中逐个选取异常点pn(xn,yn,zn)并计算其对应位置的鼓包高度,

[0037]

根据步骤三可知点pn所在列的斜率为k,该列数据首尾的边界点分别为a(xa,ya,za)和b(xb,yb,zb),由此可知点pn所在位置的理论测量值z

′n应为z

′n=k*(y

n-ya) za;

[0038]

由此计算对应鼓包高度hn为hn=|z

n-z

′n|*cos(arctan(k));

[0039]

根据上述方法计算完当前测量面内所有鼓包异常点鼓包高度,并存入当前测量面鼓包高度数据集q

iδh

。

[0040]

其中:步骤十中逐个遍历各个测量面的测量面鼓包异常点数据集 q

iδ

,利用关联搜索法以当前点为中心,搜索当前点在x轴和y轴方向九宫格内其他八个测量点,查看是否也为鼓包异常点;

[0041]

如果是,以新找出的鼓包异常点为中心,搜索其九宫格范围内是否存在鼓包异常点;重复此步骤,直到临近的测量点没有鼓包异常点为止,将此过程中所有鼓包异常点形成鼓包区域数据集;并记录该鼓包区域数据集中鼓包高度最大的点位p

max

以及鼓包高度值h

max

;

[0042]

如果否,将当前鼓包异常点标记为干扰数据并从数据集q

iδ

中剔除。

[0043]

通过上述内容可知,本发明的预制装配式构件拼装面制作误差识别算法利用多个高精度、高频率激光测距设备由行走门架承载,完成对指定面的高密度打点扫描测量,形成测量点云数据。将测量结果通过特定算法的转换,计算出测量面的制作误差,计算过程中不断剔除与结果无关的冗余数据,提高运算效率,并利用关联搜索法排除干扰数据,最终找到整个拼装面影响构件拼装的误差区域。整个过程全自动完成,无人工干预,并能可靠有效的规避误测、漏测等问题发生。

[0044]

本发明的详细内容可通过后述的说明及所附图而得到。

附图说明

[0045]

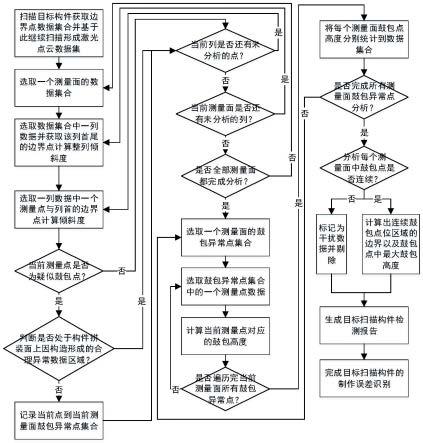

图1显示了本发明的预制装配式构件拼装面制作误差识别算法的流程示意图。

[0046]

图2显示了本发明的智能扫描装备和目标扫描构件相对位置关系。

[0047]

图3显示了本发明的目标扫描构件扫描过程中沿扫描龙门水平行走方向正视图。

[0048]

图4显示了本发明的目标扫描构件因构造形成的合理存在的异常点部位示意图。

[0049]

图5显示了本发明的目标扫描构件测量面网格状激光点位图

[0050]

图6显示了本发明的目标构件表面平整时测量值曲线示意图。

[0051]

图7显示了本发明的目标构件表面凹陷时测量值曲线示意图。

[0052]

图8显示了本发明的目标构件表面鼓包时测量值曲线示意图。

[0053]

图9显示了本发明的目标构件理论模型示意图。

[0054]

附图标记:

[0055]

1:扫描龙门;2:目标扫描构件;21:被测拼装面,即测量面; 22:测量面边界;23:目标扫描构件张拉孔洞;24:目标扫描构件凹凸榫;25:目标扫描构件底面;26:目标扫描构件侧面;27:目标扫描构件端头面;28:左角点;29:右角点;210:左测量面;211:右测量面;212:

理论模型测量面边界;3:构件扫描台;4:仓房;5:水平行走轨道;6:竖向行走轨道;7:激光测距仪;8:激光测距仪行走托盘;9:xyz坐标系。

具体实施方式

[0056]

参见图1至图9,显示了本发明的预制装配式构件拼装面制作误差识别算法。

[0057]

所述预制装配式构件拼装面制作误差识别算法应用于图2和图3 所示的龙门式的智能扫描装备上,所述智能扫描装备包含扫描龙门1,所述扫描龙门的两内侧各对应设置n个激光测距仪,所述激光测距仪分别一对一成对设置,包含左侧激光测距仪和右侧激光测距仪,每一对激光测距仪正对安装且同步行走,以对目标扫描构件2两侧的测量面21进行扫描,目标扫描构件2位于构件扫描台3上,扫描龙门1 可沿水平行走轨道5进行前后移动,也可控制激光测距仪沿扫描龙门 1上竖向行走轨道6竖向上下移动,所述水平行走轨道5的一端设有库房4,该扫描龙门1可在不工作时移动至所述库房4,以提供有效保护。

[0058]

其中,所述智能扫描装备1的两内侧设有竖向行走轨道6,所述竖向行走轨道6上设有可上下移动的激光测距仪行走托盘8,所述激光测距仪行走托盘8上固定有作为激光测量设备的激光测距仪7。

[0059]

参见图1,本发明的预制装配式构件拼装面制作误差识别算法包括如下步骤:

[0060]

步骤一:将目标扫描构件2的扫描边界点数据放入边界点数据集 q1,并继续形成测量面21的激光点云数据集q0。

[0061]

其中,通过扫描龙门1带动激光测距仪在水平行走轨道5和竖向行走轨道6方向上移动,并不断采集激光测距仪测量值,同时采用迂回折半方法搜索目标扫描构件2的测量面边界22,形成边界点数据集q1;并以捕获到的边界点为基础对目标扫描构件2的整个测量面 21进行扫描,形成激光点云数据集q0。

[0062]

其中:目标扫描构件2的左角点28为坐标原点(如图4中p0点),以扫描龙门1水平前进方向为x轴正方向,以激光测距仪7扫描竖直向上方向为y轴正方向,以激光测距仪测量值为z轴坐标值,建立xyz 坐标系9。目标扫描构件2和xyz坐标系9的相对姿态关系如图4所示。

[0063]

其中:根据目标扫描构件2测量面21的边界数据,从p0点出发(以图4中构件为例),沿竖直方向控制激光测距仪7以系统设定步长在竖向行走轨道6上逐步移动,并在每一步移动后采集激光测量值。直至激光测距仪7移动到目标扫描构件的上边界点,完成坐标原点上竖向线路的扫描;然后控制扫描龙门1沿水平行走轨道5以系统设定步长行走一步,完成当前水平位置对应的竖向线路的扫描;以此方法完成整个构件测量面边界22范围内所有竖向线路的扫描,形成如图 5所示的密集扫描数据,并记录全部扫描结果,形成测量点位数据集。按照上述方法依次完成对目标扫描构件2所有测量面的扫描(以图3 中目标扫描构件为例,有左测量面210和右测量面211两个测量面),并将所有测量面的扫描数据集记为激光点云数据集q0。

[0064]

步骤二:依次从激光点云数据集q0中挑选一个测量面的测量数据形成测量面数据集qi。

[0065]

其中:由步骤一中扫描过程可知,测量面数据集qi中的数据(即单个测量面扫描数据集)为沿竖向线路打点扫描所得(如图5所示),所以,可以将测量面数据集qi中数据按照以列为单位分成n组,每组中测量点数据在x轴上取值相等。

[0066]

步骤三:逐列从测量面数据集qi中选取数据并获取该列数据首尾的边界点a(xa,ya,za),b(xb,yb,zb)。

[0067]

根据边界点a,b计算当前数据列的斜率k,由于一列中数据的x 坐标都是一样的,所以斜率通过计算公式1得到:

[0068][0069]

步骤四:从当前列数据中逐个取出点n(xn,yn,zn)与列首的边界点a(xa,ya,za)斜率kn通过公式2得到:

[0070][0071]

步骤五:判断当前测量点是否为疑似鼓包点,并将不处于构件拼装面上因构造形成的合理异常数据区域内的疑似鼓包点记录到当前测量面异常点数据集。

[0072]

步骤5.1:判断测量点是否为疑似鼓包点的方法如下(以图4中靠近xy-面的测量面为例)。

[0073]

将kn和k对比大小,如果两者差值超过误差允许范围δl,则认为当前点可能为异常点:

[0074]

1)当kn≤0并且k≤0时,如果kn<k,当前测量点为疑似鼓包点,否则为凹坑点或者当前点位平整。

[0075]

2)当kn>0并且k≤0时,当前测量点为凹坑点。

[0076]

3)当kn≤0并且k>0时,当前测量点为疑似鼓包点。

[0077]

4)当kn>0并且k>0时,如果kn<k,当前测量点为疑似鼓包点,否则为凹坑点或者当前点位平整。

[0078]

其中:误差允许范围δl计算方法为式3:

[0079][0080]

其中:δs为拼装面制作误差控制精度,使用者可根据实际使用需求自行设置。

[0081]

其中:目标扫描构件测量面在当前测量点位置的测量值变化以及平整度状态分别如图6、图7、图8中测量值曲线所示,平整如图6 中测量值曲线示意,凹坑如图7中测量值曲线示意,鼓包如图8中测量值曲线示意。

[0082]

其中:凹坑点不影响构件拼装,不做统计,最终统计的只有疑似鼓包点数据集。

[0083]

步骤5.2:判断疑似鼓包点是否处于构件拼装面上因构造形成的合理异常数据区域(如图4所示的目标扫描构件张拉孔洞23和目标扫描构件凹凸榫24所对应区域)内。

[0084]

预制构件虽然在测量面(即拼装面)可能存在鼓包,但是整个构件拼装面的边缘轮廓依旧保持精准,可依此作为智能扫描的基准条件和基础步骤,因此,构件理论模型的边界与实际摆放中目标扫描构件的边界一致。导入扫描构件理论模型(如图9所示),将理论模型测量面边界212与实际摆放中的目标扫描构件2测量面边界22重合,判断当前疑似鼓包点是否为合理存在的异常点(目标扫描构件张拉孔洞23和目标扫描构件凹凸榫24所处区域内的点位)。如果是:结束本步骤。如果否:把该异常点记录到测量面鼓包异常点数据集q

iδ

。

[0085]

步骤六:重复步骤四、步骤五直至当前列完成。

[0086]

步骤七:重复步骤三、步骤四、步骤五直至当前测量面完成。

[0087]

步骤八:重复步骤二、步骤三、步骤四、步骤五,直至所有测量面完成。

[0088]

步骤九:逐个选取测量面的鼓包异常点数据集。

[0089]

在所选取的测量面鼓包异常点数据集q

iδ

中逐个选取异常点 pn(xn,yn,zn)并计算其对应位置的鼓包高度。

[0090]

根据步骤三可知点pn所在列的斜率为k,该列数据首尾的边界点分别为a(xa,ya,za)和b(xb,yb,zb),由此可知点pn所在位置的理论测量值z

′n应为z

′n=k*(y

n-ya) za。

[0091]

由此计算对应鼓包高度hn为hn=|z

n-z

′n|*cos(arctan(k))。

[0092]

根据上述方法计算完当前测量面内所有鼓包异常点鼓包高度,并存入当前测量面鼓包高度数据集q

iδh

。

[0093]

重复当前步骤,直至所有测量面的鼓包异常点数据集完成鼓包点高度计算。

[0094]

步骤十:逐个遍历各个测量面的测量面鼓包异常点数据集q

iδ

,利用关联搜索法以当前点为中心,搜索当前点在x轴和y轴方向九宫格内其他八个测量点,查看是否也为鼓包异常点(即其他八个点中存在测量面鼓包异常点数据集q

iδ

中的数据点):

[0095]

如果是,以新找出的鼓包异常点为中心,搜索其九宫格范围内是否存在鼓包异常点。重复此步骤,直到临近的测量点没有鼓包异常点为止,将此过程中所有鼓包异常点形成鼓包区域数据集。并记录该鼓包区域数据集中鼓包高度最大的点位p

max

以及鼓包高度值h

max

。

[0096]

如果否,将当前鼓包异常点标记为干扰数据并从数据集q

iδ

中剔除;

[0097]

重复当前步骤,直至完成对所有测量面的鼓包区域的搜索和记录。

[0098]

步骤十一:将步骤十中得到的所有鼓包区域数据集输出到检测报告,完成当前构件的扫描检测。

[0099]

显而易见的是,以上的描述和记载仅仅是举例而不是为了限制本发明的公开内容、应用或使用。虽然已经在实施例中描述过并且在附图中描述了实施例,但本发明不限制由附图示例和在实施例中描述的作为目前认为的最佳模式以实施本发明的教导的特定例子,本发明的范围将包括落入前面的说明书和所附的权利要求的任何实施例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。