1.本发明涉及复合材料加工成型技术领域,尤其是一种拉挤模具中压力分布的在线测量系统。

背景技术:

2.拉挤成型技术是加工和制造复合材料构件最常用的方法之一,具有自动化程度高、生产率高、人工成本低、横截面尺寸精确和表面光滑等优点。拉挤成型过程主要有如下几个步骤:(1)纤维粗纱排布;(2)浸胶;(3)预成型;(4)在模具中挤压模塑及固化;(5)牵引;(6)切割;(7)制品。

3.其中步骤(4)是整个拉挤成型过程的核心技术环节,复合材料在模具中的拉挤成型是一个动态的力学和化学动力学过程,材料的温度及树脂的固化度都随着时间和空间(沿模具长度方向上的)而变化。相应地,纤维和树脂在模具挤压和树脂由于固化而产生的收缩双重作用下,会在模具的上下表面产生随时间和空间而变的压力。确定拉挤成型过程中模具中的压力分布具有以下几方面的实际意义:1)可以准确确定复合材料在模具中的受力状态;2)可以准确确定树脂固化反应在模具中完成的位置;3)在温度分布已知(实测或理论预测)的条件下,可以更好地确定复合材料在树脂不完全固化情况下的热粘弹性或蠕变行为,从而为建立更可靠的本构关系提供实验依据;4)预测最佳的牵引装置和牵引力的配置;5)帮助建立成型工艺过程的优化窗口(温度大小及分布、牵引速度等),以便得到最佳产品质量和经济性。

4.但是目前并没有很好地方法可以准确地确定拉挤成型过程中模具中的压力分布,成型过程中所需要的牵引力中的大部分是用来克服构件在此压力作用下移动时所产生的摩擦力,但由于牵引过程中的牵引力还有来自其它来源的贡献(比如粘性树脂的回流等),因此并不能直接通过使用的牵引力来得到模具内的压力。特别是,由于在模具内树脂在沿长度方向上的固化程度不同,导致了模具上下表面与相接触的构件表面之间摩擦系数也是随空间和时间而改变并且是未知的,使得人们无法从牵引力的数据中得到模具中的压力分布。

技术实现要素:

5.本发明人针对上述问题及技术需求,提出了一种拉挤模具中压力分布的在线测量系统,本发明的技术方案如下:

6.一种拉挤模具中压力分布的在线测量系统,该在线测量系统包括拉挤模具、待成型构件、第一金属带、第二金属带和拉力测量装置,待成型构件夹持在拉挤模具的两个槽底之间,两条金属带均设置在待成型构件与拉挤模具的其中一侧槽底之间,第一金属带的一侧表面与待成型构件接触、另一侧表面与第二金属带的一侧表面接触,第二金属带的另一侧表面与拉挤模具的槽底接触;

7.第一金属带的厚度远小于待成型构件且位置固定,第二金属带的厚度小于第一金

属带,第二金属带沿着牵引方向的第一端与拉挤模具的边缘齐平、相对的第二端连接拉力测量装置,其中厚度方向是垂直于槽底表面的方向,牵引方向是从第一端指向第二端的方向;

8.通过该在线测量系统在线测量拉挤模具中的压力分布的方法包括:

9.在按照牵引拉挤速度v生产待成型构件的过程中,通过拉力测量装置按照牵引拉挤速度v沿着牵引方向同步向外拉动第二金属带直至完全拉出至拉挤模具的外部,根据拉动过程中拉力测量装置采集到的拉力确定拉挤模具内的压力分布,拉挤模具内的压力分布指示拉挤模具内不同位置处的压力。

10.其进一步的技术方案为,第一金属带的宽度w1与拉挤模具的槽底的宽度相等,第一金属带沿着牵引方向的长度大于拉挤模具的长度l,第二金属带的宽度w2不超过第一金属带的宽度w1,宽度方向是槽底表面上垂直于牵引方向的方向。

11.其进一步的技术方案为,当第二金属带的厚度小于预定阈值时,第二金属带的宽度w2小于或等于第一金属带的宽度w1;当第二金属带的厚度超过预定阈值时,第二金属带的宽度w2等于第一金属带的宽度w1。

12.其进一步的技术方案为,通过在线测量系统在线测量拉挤模具中的压力分布的方法还包括:

13.在生产待成型构件之前,通过拉力测量装置沿着牵引方向向外拉动第二金属带,基于拉动第二金属带所需的拉力f

r0

确定第二金属带受到的初始压力p0;

14.则根据拉动过程中拉力测量装置采集到的拉力结合初始压力确定拉挤模具内的压力分布。

15.其进一步的技术方案为,第二金属带受到的初始压力其中l是拉挤模具沿着牵引方向的长度,w2是第二金属带的沿着槽底表面上垂直于牵引方向的宽度方向上的宽度,是第二金属带与第一金属带之间的摩擦系数,是第二金属带与所接触的拉挤模具的槽底之间的摩擦系数。

16.其进一步的技术方案为,根据拉动过程中拉力测量装置采集到的拉力确定拉挤模具内的压力分布,包括:

17.基于拉动过程中拉力测量装置采集到的若干个拉力拟合得到位置拉力曲线f

p

(x),位置拉力曲线f

p

(x)表示拉力随着拉出长度x的变化曲线,0≤x≤l,l是拉挤模具沿着牵引方向的长度;

18.基于位置拉力曲线f

p

(x)结合的表达式确定拉挤模具内的压力分布p(x)。

19.其进一步的技术方案为,基于拉动过程中拉力测量装置采集到的若干个拉力拟合得到位置拉力曲线f

p

(x),包括:

20.在拉动过程中采集若干个不同拉出长度x时的拉力,并基于采集到的若干个不同拉出长度x时的拉力拟合得到位置拉力曲线f

p

(x)。

21.其进一步的技术方案为,基于拉动过程中拉力测量装置采集到的若干个拉力拟合得到位置拉力曲线f

p

(x),包括:

22.在拉动过程中采集不同拉动时间t时的拉力,并基于采集到的若干个不同拉动时间t时的拉力拟合得到时间拉力曲线f

p

(t),时间拉力曲线f

p

(t)表示拉力随着拉动时间t的变化曲线;

23.结合拉出长度x=vt的关系将时间拉力曲线f

p

(t)转换为位置拉力曲线f

p

(x)。

24.其进一步的技术方案为,基于位置拉力曲线f

p

(x)结合的表达式确定拉挤模具内的压力分布p(x),包括:

25.对的表达式关于x求导数得到导数关系式为或者

26.对拟合得到的位置拉力曲线f

p

(x)进行数值微分并代入导数关系式,得到拉挤模具内的压力分布p(x)。

27.本发明的有益技术效果是:

28.本技术公开了一种拉挤模具中压力分布的在线测量系统,该系统根据摩擦力与压力成正比的关系设计,通过增加两条金属带以及拉力测量装置,通过实验测量结合物理定律公式转换的方法,可以简单准确得到拉挤模具内的压力分布,由于该系统的设计和建立在简单、可靠、直接的物理公式之上,其逻辑基础是坚实的,基础原理中不含有其它的近似从而引入附加的测量误差,因此准确性较高,另外,该方法简单易行,对设备无需做出改动,测量结束后可方便地立即去除增设的金属带和拉力测量装置,对生产影响很小。

附图说明

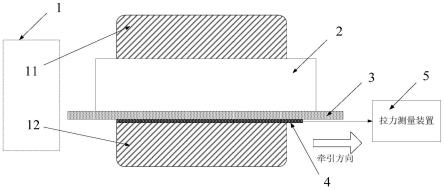

29.图1是本技术的在线测量系统的系统结构示意图。

30.图2是一个实例中拉力测量装置在拉动过程中采集到的若干个拉力以及拟合得到的位置拉力曲线的曲线示意图。

31.图3是由图2的位置拉力曲线求得的拉挤模具内的压力分布的曲线示意图。

具体实施方式

32.下面结合附图对本发明的具体实施方式做进一步说明。

33.本技术公开了一种拉挤模具中压力分布的在线测量系统,请参考图1,该在线测量系统包括拉挤模具1、待成型构件2、第一金属带3、第二金属带4和拉力测量装置5。拉挤模具1包括相对设置的两个槽底,分别记为上槽底11和下槽底12。待成型构件2夹持在拉挤模具1的两个槽底之间,待成型构件2即为待加工制造的复合材料构件。

34.两条金属带均设置在待成型构件2与拉挤模具1的其中一侧槽底之间,图1以设置在待成型构件2与拉挤模具1的下槽底12之间为例。第一金属带3的一侧表面与待成型构件2接触、另一侧表面与第二金属带4的一侧表面接触,第二金属带4的另一侧表面与拉挤模具1的相应槽底、也即图1中的下槽底12接触。

35.第一金属带3的厚度远小于待成型构件2,厚度方向是垂直于槽底表面的方向。远小于的程度可以自定义设置,比如为待成型构件2的厚度的1/10、1/20等,比如待成型构件2的厚度为10mm,则第一金属带3的厚度可以取为0.5mm或者更薄,但是第一金属带3具有足够的强度。另外,第一金属带的宽度w1与拉挤模具的槽底的宽度相等,宽度方向是槽底表面上垂直于牵引方向的方向。第一金属带3的位置固定,使其不在待成型构件2拉挤过程中随待成型构件2移动,一种做法是,第一金属带3沿着牵引方向的长度大于拉挤模具沿着牵引方向的长度l,第一金属带3沿着牵引方向的两端相对于拉挤模具伸出并进行固定。

36.第二金属带4的厚度小于第一金属带3的厚度,第二金属带的宽度w2不超过第一金属带的宽度w1。当第二金属带4的厚度超过预定阈值时,第二金属带4的宽度w2等于第一金属带3的宽度w1。当第二金属带4的厚度小于预定阈值时,第二金属带4的宽度w2小于或等于第一金属带3的宽度w1,也即当第二金属带4足够薄时,其宽度也可以比第一金属带3窄。

37.第二金属带4沿着牵引方向的第一端与拉挤模具1的进口端的边缘齐平、相对的第二端连接拉力测量装置,如图1假设左侧为拉挤模具1的进口端,其中,牵引方向是从第一端指向第二端的方向。第二金属带4一般略大于拉挤模具的长度l,使得第二金属带4的第二端相对于拉挤模具伸出并便于连接拉力测量装置。

38.本技术根据摩擦力与压力成正比的关系,利用图1所示的在线测量系统,通过测量第二金属带4的摩擦力来间接确定拉挤模具中的压力分布,则通过该在线测量系统在线测量拉挤模具中的压力分布的方法包括如下步骤:

39.在按照牵引拉挤速度v生产待成型构件的过程中,通过拉力测量装置按照牵引拉挤速度v沿着牵引方向同步向外拉动第二金属带4直至完全拉出至拉挤模具1的外部,根据拉动过程中拉力测量装置采集到的拉力确定拉挤模具1内的压力分布p(x),拉挤模具内的压力分布p(x)指示拉挤模具内不同位置处的压力,x表示与拉挤模具1的进口端的边缘的距离且0≤x≤l。

40.考虑到第二金属带4会受到初始摩擦力的作用,因此在一个实施例中,在生产待成型构件之前,通过拉力测量装置沿着牵引方向向外拉动第二金属带4,基于拉动第二金属带4所需的拉力f

r0

确定第二金属带4受到的初始压力p0。具体的,第二金属带4受到的初始压力其中是第二金属带4与第一金属带3之间的摩擦系数,是第二金属带4与所接触的拉挤模具1的槽底之间的摩擦系数,摩擦系数都可以预先确定。在得到第二金属带4受到的初始压力p0后,根据拉动过程中拉力测量装置采集到的拉力结合初始压力p0确定拉挤模具内的压力分布。在实际应用时,第二金属带4受到的初始压力p0可能较小,也可以忽略。

41.在本技术中,在拉动过程中拉力测量装置采集拉力的方式主要有两种:

42.(1)在拉动过程中,在拉动至不同拉出长度x时采集拉力,由此采集得到若干个不同拉出长度x时的拉力,拉出长度x是第二金属带4的第一端与拉挤模具1的进口端的边缘之间的距离,在最初齐平时x=0,完全拉出时x=l。比如拉出长度每增加100mm采集一次拉力。

43.(2)在拉动过程中,在不同拉动时间t时采集拉力,由此采集得到若干个不同拉动时间t时的拉力,比如每1s记录采集一次拉力。

44.在上述情况(1)中,基于采集到的若干个不同拉出长度x时的拉力的离散数据进行曲线拟合,可以得到位置拉力曲线f

p

(x),位置拉力曲线f

p

(x)表示拉力随着拉出长度x的变

化曲线。在上述情况(2)中,基于采集到的若干个不同拉动时间t时的拉力的离散数据进行曲线拟合,可以得到时间拉力曲线f

p

(t),时间拉力曲线f

p

(t)表示拉力随着拉动时间t的变化曲线,由于按照拉挤速度v匀速拉动第二金属带4,因此可知拉出长度x与拉动时间t的关系是x=vt,结合这一关系可以将拟合得到的时间拉力曲线f

p

(t)转换为位置拉力曲线f

p

(x)。在上述曲线拟合过程中,选用的拟合方式和函数形式可以根据实际情况选择线性函数、非线性函数,常见的有一次函数、二次函数等。

45.因此无论采用上述情况(1)还是(2)的方法采集拉力,最终都可以基于拉动过程中拉力测量装置采集到的若干个拉力拟合得到位置拉力曲线f

p

(x)。由于位置拉力曲线f

p

(x)与拉挤模具内的压力分布p(x)的关系为:

[0046][0047]

对上述表达式关于x求导数得到导数关系式为或者

[0048]

因此在拟合得到位置拉力曲线f

p

(x)后,对拟合得到的位置拉力曲线f

p

(x)进行数值微分并代入上述导数关系式,得到拉挤模具内的压力分布p(x)。若在一些情况中,初始压力p0可以忽略不计,则将其取为0即可,仍然可以兼容上式。

[0049]

在一个实例中,所需制造的复合材料的待成型构件2为热固性环氧树脂基玻璃纤维平板,纤维沿长度方向单向铺层,待成型构件2的宽度为140mm、厚度为10m,纤维体积在复合材料中的含量约为65%。第一金属带3和第二金属带4均选用不锈钢材料,第二金属带4与第一金属带3之间的摩擦系数第二金属带4与拉挤模具1的槽底之间的摩擦系数选取拉挤模具1的空腔长度为140mm、宽度为10mm,拉挤模具1分三部分,每段长度为250mm,则拉挤模具1的长度l=750mm。

[0050]

在拉挤模具1的空腔下表面,也即下槽底放置一条宽度w2=140mm、厚度为0.2mm、长度为900mm的第二金属带4,第二金属带4的第一端与拉挤模具1的进口端的边缘齐平、外露的另一端连接拉力测量装置,如图1所示。在第二金属带4上再放置一条宽度w1=140mm、厚度为0.5mm、长度为1200mm的第一金属带3,第一金属带3的两端相对于拉挤模具1外露并分别固定,使其不能移动。

[0051]

在正式制造待成型构件2前,拉动第二金属带2测得初始压力p0,在该实例中,初始压力p0较小因此直接取为0忽略不计。然后恢复为如图1所示的初始布置结构。模具1进行加温,三段模具的温度分别是160℃、170℃和180℃,在各种准备过程都完成后,以0.3米/分钟的拉挤速度v生产待成型构件2,同时以同样的速度拉出第二金属带4,并同时记录若干个不同拉出长度x时的拉力的离散数据,如图2所示。对图2采集到的离散数据进行曲线拟合,假设拟合的曲线形式为f

p

(x)=b0 b1x b2x2 b3x3,根据实际测量数据拟合得到的系数b0=2116、b1=-1975、b2=6441、b3=-11705。则对拟合得到的位置拉力曲线f

p

(x)进行数值微分也即关于x求导得到f

p

′

(x)=b1 2b2x 3b3x2=-1975 12882x-35115x2,代入上述导数关系式

中,即可得到拉挤模具内的压力分布p(x),如图3所示,代入导数关系式中直接计算得到的压力的单位为帕斯卡,图中为了方便记录将单位转化为bar。如图2可以看出,在拉出长度x≈0.65m至x≈0.7m处,拉力已经接近于零,相应地如图3所示,此时压力分布p(x)也显示压力接近于零,这表明此时树脂的固化反应已经完成。

[0052]

以上所述的仅是本技术的优选实施方式,本发明不限于以上实施例。可以理解,本领域技术人员在不脱离本发明的精神和构思的前提下直接导出或联想到的其他改进和变化,均应认为包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。