1.本发明涉及lng船用加注领域,尤其是一种加氢站氢气质量流量计在线流量偏差检测方法。

背景技术:

2.氢气加氢站根据氢源及输送方式不同,可采用不同的氢气计量方法,目前国内外加氢站的氢气计量方式主要有两种:一、是当采用氢气长管拖车、氢气管束式集装箱输送时,以长管储气瓶的结构容积(水容积)和卸气起始、终了的压力、温度及压缩因子计算得到氢气流量;二、是采用设置在氢气管道上的质量流量计计量,以便较准确地进行氢气耗量计算。

3.对于气体体积流量计,其体积流量读数会随气体温度和压力的变化而变化,计量误差较大,因此不建议采用氢气体积流量计计量要求。

4.对于质量流量计而言,科氏力质量流量计是最常用的一种流量计,与传统的流量测量相比,该流量计具有如下优点:直接测量管道内流体的质量流量,测量准确度高,重复性好,可在较大量程范围内,对流体质量流量实现高准确度直接测量。流量计管道内部无障碍物和活动部件,因而可靠性高、寿命长、维修量小;使用方便安全等特点,在加氢站被广泛使用。然而在加氢站氢气质量流量计的实际使用中,由于受温度,压力,流量及操作工况等因素的作用,会对流量计的精确测量产生一定的影响,导致流量计计量发生偏离的情况频频发生。

5.因此,在氢气流量计的使用过程中,及时发现流量计的偏离并校准是非常必要的。

技术实现要素:

6.本发明的发明目的在于:针对上述问题,提供一种加氢站氢气质量流量计在线流量偏差检测方法,解决了现有技术中氢气质量流量计在实际使用中,由于受温度,压力,流量及操作工况等因素导致流量计计量发生偏离的情况频频发生的问题。

7.本方案是这样进行实现的:一种加氢站氢气质量流量计在线流量偏差检测方法,包括采集部、控制部和氢气质量流量计;所述采集部用于采集每辆车的各类信息,所述控制部用于对整体流程进行控制;所述氢气质量流量计用于直接测量氢气的量;偏差检测方法的步骤为:初始数据采集:采集部对待加注装置中的初始温度和压力数据进行采集并传递给控制部,并在控制部中预设压缩因子;初始变量计算:控制部通过初始温度数据、初始压力数据和压缩因子计算出初始时刻氢气质量;同时控制部接收初始时刻氢气的累积量;中间数据采集:在加注一段时间后的中间温度和压力数据进行采集并传递给控制

部,并在控制部中预设压缩因子;中间变量计算:控制部通过中间温度数据、初始压力数据和压缩因子计算出中间时刻氢气质量;同时控制部接收中间时刻氢气的累积量;瞬时值变化量和累积值变化量计算:通过初始时刻氢气质量和中间时刻氢气质量计算出氢气的瞬时值变化量;通过初始时刻氢气的累积量和中间时刻氢气的累积量计算出氢气的累积值变化量;比较和预警:当氢气的瞬时值变化量和累积值变化量超过预定范围,即对用户进行报警,并告知用户需要校准。

8.在本方案的一种加氢站氢气质量流量计在线流量偏差检测方法中:在线流量偏差检测方法可用于对卸气柱单元中质量流量计进行偏差检测,或对于在加氢机单元氢气流量计进行偏差检测。

9.在本方案一种加氢站氢气质量流量计在线流量偏差检测方法中:在加注一段时间,可根据实际情况和客户需求设定。

10.本方案中的一种加氢站氢气质量流量计在线流量偏差检测方法,对于卸气柱单元氢气流量计的偏差检测方法:管束车开始给加氢站加注氢气,控制部记录该时刻为t1, 采集部自动读取该t1时刻内氢气储氢瓶组的温度和压力数值,压缩因子数据提前输入控制部中,根据温度、压力和压缩因子,控制部自动计算该时刻的氢气质量为m1;同时控制部读取氢气流量计在t1时刻的氢气流量累计值m

11

;直到加注一段时间δt后到达时刻t2,采集部读取储氢瓶组的温度和压力值,控制部并通过压缩因子数据计算t2时刻储氢瓶组的氢气量m2;同时控制部自动读取流量计t2时刻的累计流量m

22

;控制部自动计算在该时间段内储氢瓶组氢气的质量变化量δm=m

1-m2,以及质量流量计的累计值δm’=m

22-m

11

;当δm-δm’的偏差达到时,系统自动提醒用户,流量计存在偏差需要校准。

11.在单枪单计量和双枪单计量时对于加氢机流量计的检测步骤如下:前置条件符合后,加氢机开始给车辆加注氢气时,控制部自动记录该时刻为t1, 采集部读取该时刻内所有中压储氢瓶组c01,c02,c03…

的温度和压力,由温度、压力和压缩因子,控制部自动计算该t1时刻的氢气质量为m

d1

;同时plc也会读取加氢机内流量计在t1时刻的氢气流量累计值m

d11

;当加注完一辆或若干辆车之后,到达时间点t2,控制部自动读取所有中压储氢瓶组的温度和压力值,并通过压缩因子数据计算t2时刻储氢瓶组的氢气量m

d2

;同时控制部自动读取流量计的累计流量m

d22

;控制部自动计算在该时间段内储氢瓶组氢气的质量变化量δmd=m

d1-m

d2

,以及质量流量计的累计值δm

d’=m

d22-m

d11

;当δm

d-δm

d’的偏差达到一定值时,系统自动提醒用户,流量计存在偏差需要校准。

12.在双枪双计量加氢机流量计的偏离检测步骤和单枪单计量和双枪单计量的偏离检测类似,当加氢机的双枪同时进行加注时,只能通过加注车辆的氢气加注量进行偏差检

测和分析。

13.在单枪单计量和双枪单计量时,前置条件符合规定为:控制部确认卸气柱停止运行,总阀关闭;压缩机没有给储氢瓶组或车辆加注;单台加氢机加注。

14.在双枪双计量加氢机流量计时,前置条件符合规定为:控制部确认卸气柱停止运行,总阀关闭;压缩机没有给储氢瓶组或车辆加注;单台加氢机单枪加注。

15.综上所述,由于采用了上述技术方案,本发明的有益效果是:1. 本发明了一种可以实时在线检测流量计偏差的方法,通过储氢瓶组的结构容积(水容积)和卸气起始、终了的压力、温度及压缩因子计算得到氢气流量,并与流量计在相同时间段的氢气流量累计量进行比较,可以及时发现流量计量的偏离,并给予校准。

16.2、本发明中可以在线实时检测流量计的偏离,也可以根据需要定期检测,及时发现并分析流量计流量偏差,通知用户对流量计进行校验,给加氢站的操作和运营提供稳定可靠数据,精确计量加氢站用氢。

附图说明

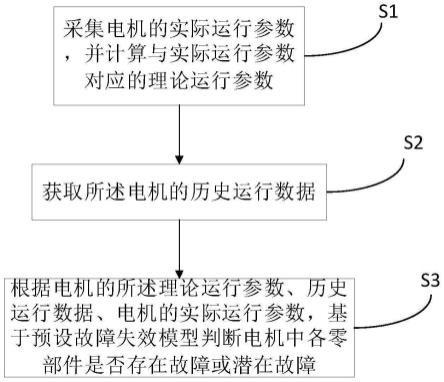

17.图1为整体的流程示意图。

具体实施方式

18.本说明书中公开的所有特征,或公开的所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以以任何方式组合。

19.本说明书(包括任何附加权利要求、摘要)中公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的的替代特征加以替换。即,除非特别叙述,每个特征只是一系列等效或类似特征中的一个例子而已。

20.在本发明的描述中,需要理解的是,术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

21.此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或隐含地包括一个或多个该特征。

22.实施例1加氢站通常在两个位置用到氢气质量流量计,第一个位置在卸气柱单元,该流量计的流量偏离可通过与长管拖车相同单位时间内氢气的卸气量对比进行偏差检测和分析;第二个位置的氢气流量计在加氢机单元,该流量计的流量偏离可通过与中压氢气储罐或车载储氢瓶组的氢气质量变化对比,进行流量计的偏差检测和分析.本实施例公开一种加氢站氢气质量流量计在线流量偏差检测方法,

具体包括以下步骤:对于卸气柱单元氢气流量计的偏差检测方法:管束车开始给加氢站加注氢气,总阀hv0111打开,plc记录该时刻为t1, 并自动读取该t1时刻内氢气储氢瓶组的温度和压力数值,压缩因子数据提前输入plc系统,根据温度、压力和压缩因子,plc系统自动计算该时刻的氢气质量为m1;同时plc读取氢气流量计在t1时刻的氢气流量累计值m

11

;直到加注一段时间δt后到达时刻t2,plc系统读取储氢瓶组的温度和压力值,并通过压缩因子数据计算t2时刻储氢瓶组的氢气量m2;同时plc系统自动读取流量计t2时刻的累计流量m

22

;系统plc自动计算在该时间段内储氢瓶组氢气的质量变化量δm=m

1-m2,以及质量流量计的累计值δm’=m

22-m

11

;当δm-δm’的偏差达到一定值1-10%(可根据需要调整)时,系统自动提醒用户,流量计可能存在偏差需要校准;其中δt可根据实际情况和客户需求设定10min, 20min

…

1h, 2h

…

。

23.实施例2本实施例是提供对于加氢机单元氢气质量流量计的偏差检测方法,其中加氢机按加氢枪数量和计量方式的不同可以分为:单枪单计量、双枪单计量和双枪双计量;单枪单计量和双枪单计量都是单枪加注,对应的流量计同时计量枪的加注量;双枪双计量是两个枪可同时加注,每把枪的流量单独通过各自的流量计计量。

24.对于单枪单计量和双枪单计量的加氢机流量计的检测步骤如下:前置条件:系统确认卸气柱停止运行,hv0111关闭;压缩机没有给储氢瓶组或车辆加注;单台加氢机加注;在上述条件满足的情况下进行偏差检测:当加氢机开始给车辆加注氢气时,控制系统自动记录该时刻为t1, 并自动读取该时刻内所有中压储氢瓶组c01,c02,c03…

的温度和压力,由温度、压力和压缩因子(压缩因子数据提前输入plc系统),plc系统自动计算该t1时刻的氢气质量为m

d1

;同时plc也会读取加氢机内流量计在t1时刻的氢气流量累计值m

d11

;当加注完一辆或若干辆车之后,到达时间点t2,plc系统自动读取所有中压储氢瓶组的温度和压力值,并通过压缩因子数据计算t2时刻储氢瓶组的氢气量m

d2

;同时plc系统自动读取流量计的累计流量m

d22

;plc系统自动计算在该时间段内储氢瓶组氢气的质量变化量δmd=m

d1-m

d2

,以及质量流量计的累计值δm

d’=m

d22-m

d11

;当δm

d-δm

d’的偏差达到一定值1-10%(可根据需要调整)时,系统自动提醒用户,流量计存在偏差需要校准。

25.实施例3在单枪单计量和双枪单计量的加氢机流量计的检测时,也可一通过车载储氢瓶的加注量进行质量流量计的偏差检测;

即当车载储氢瓶开始给车辆加注氢气时,控制系统自动记录该时刻为t1, 并自动读取该时刻内所有中压储氢瓶组c01,c02,c03…

的温度和压力,由温度、压力和压缩因子(压缩因子数据提前输入plc系统),plc系统自动计算该t1时刻的氢气质量为m

d1

;同时plc也会读取车载储氢瓶内流量计在t1时刻的氢气流量累计值m

d11

;当加注完一辆或若干辆车之后,到达时间点t2,plc系统自动读取所有中压储氢瓶组的温度和压力值,并通过压缩因子数据计算t2时刻储氢瓶组的氢气量m

d2

;同时plc系统自动读取流量计的累计流量m

d22

;plc系统自动计算在该时间段内储氢瓶组氢气的质量变化量δmd=m

d1-m

d2

,以及质量流量计的累计值δm

d’=m

d22-m

d11

;当δm

d-δm

d’的偏差达到一定值1-10%(可根据需要调整)时,系统自动提醒用户,流量计存在偏差需要校准。

26.实施例4对于双枪双计量加氢机流量计的偏离检测步骤和单枪单计量和双枪单计量的偏离检测类似,但前置条件略有区别,前置条件如下:系统确认卸气柱停止运行hv0111关闭;压缩机没有给储氢瓶组或车辆加注;单台加氢机单枪加注;当加氢机的双枪同时进行加注时,只能通过各自加注车辆的氢气加注量进行偏差检测和分析。

27.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。