一种天然气bog制取高纯氦气的系统和方法

技术领域

1.本发明涉及lng工厂的bog回收技术领域,尤其是涉及一种天然气bog制取高纯氦气的系统和方法。

背景技术:

2.氦气是一种惰性不可燃稀有气体,其分子尺寸小,沸点低(约4.2k),被广泛应用于医疗、科学研究和工业生产。随着经济和科技的发展,对氦气的需求量(以中国和印度为主)以每年5-7%的速度增长,面临着全球氦气资源供不应求的困境。虽然大气中含有丰富的氦(仅次于氢),但浓度一般低于5ppm,提取难度大,因此,实际应用的氦气一般提取自富氦的天然气(氦浓度通常高于0.3%)。

3.在天然气产业链中,常将天然气制成液化天然气(liquefied natural gas,lng)(其体积约为原来气态体积的1/600),以便于贮运。在lng生产过程中,需要通过末级节流阀将液化压力降至贮罐压力。天然气中各组分的沸点不同(常压下,氦气:4.22k,氢气:20.28k,氮气:77.36k,甲烷111.7k),在贮罐压力下,节流过程相当于对lng进行一次简单蒸发,沸点较低的气体分子率先从lng中逸出,称为闪蒸气(boil off gas,bog),因烃类气体被液化,氦气等不凝性气体在bog中得到一定程度的富集。此外,将lng流经节流阀后形成的气液混合物通过低温管道送至lng贮罐贮存,贮存过程中因贮罐漏热也会产生bog,其组分主要是氮气和甲烷。通常,bog中氦的浓度高于原天然气,即使是少量bog,也具有较高的利用价值。

4.氦气提纯主要包括:膜分离、吸附、深冷分离及其它脱杂如催化氧化脱氢、甲烷化脱氢等工艺方法。通常,气源中的氦气浓度都比较低,需要集成多种工艺获得高纯氦气。现有技术多采用低温精馏的方式,存在运行温度低,工艺复杂,设备投资大,运行能耗高,启停机时间长等困难,导致系统生产成本高,提氦经济效益低。

技术实现要素:

5.本发明提供了一种天然气bog制取高纯氦气的系统,具有工艺流程简单、运行能耗低的优点,同时保证提取的氦气纯度≥99.999%。

6.一种天然气bog制取高纯氦气的系统,包括顺次连接的bog缓冲罐、冷压缩机、液化冷箱、换热器的第一换热通道、催化氧化脱氢单元、水冷却器、干燥单元、换热器的第二换热通道以及低温吸附单元;

7.其中,所述的bog缓冲罐的进口直接与lng贮罐的气相空间相连接;所述的冷压缩机用于增压bog;所述的液化冷箱用于通过冷凝法生产粗氦;所述换热器的第一换热通道用于回收粗氦的冷量,提供低温吸附单元所需要的低温环境;所述的催化氧化脱氢单元用于去除粗氦中的氢气;所述的水冷却器用于冷却来自脱氢单元的粗氦气;所述的干燥单元用于干燥来自冷却器的粗氦,干燥后的粗氦气进入换热器的第二换热通道,被冷却至液氮温度,然后进入低温吸附单元;所述的低温吸附单元用于脱除粗氦中的氮气和氧气,获得纯度

不低于99.999%的氦气。

8.进一步地,所述的液化冷箱包括依次相连的重烃脱除单元、甲烷固化单元、制冷机单元和氮气脱除单元,还包括为所述的重烃脱除单元和甲烷固化单元提供冷量的外部制冷循环,外部制冷循环分别与重烃脱除单元和甲烷固化单元相连接。

9.进一步地,所述的液化冷箱中的外部制冷单元采用间壁式制冷机,优选采用氮气膨胀制冷技术和液氮节流制冷技术。

10.进一步地,所述的液化冷箱中的制冷机单元采用低温制冷机,优选采用斯特林制冷机。

11.进一步地,所述的催化氧化脱氢单元使用al2o3为载体,金属pd为催化剂,运行时的脱氢温度为50-200℃、体积空速为300-5000/h。

12.进一步地,所述的干燥单元至少包含一组交替工作的干燥吸附塔,内部装填分子筛作为吸附剂。

13.进一步地,所述的低温吸附单元至少包含一组交替工作的低温吸附塔,内部装填活性炭作为吸附剂,吸附温度为不高于77k的液氮环境。

14.进一步地,所述的干燥单元和低温吸附单元采用自动控制技术,实现自动吸附和脱附过程。

15.进一步地,所述的低温吸附单元所需要的低温环境由所述的液化冷箱获得的粗氦气提供,或者采用液氮、制冷机的方式。

16.本发明还提供了一种天然气bog制取高纯氦气的方法,采用上述的系统,具体包括以下步骤:

17.步骤1,来自lng贮罐的bog首先进入缓冲罐,再由冷压缩机增压;

18.步骤2,增压后的bog进入液化冷箱,采用冷凝法分离重烃、甲烷及大部分氮气,获得粗氦;

19.步骤3,粗氦经过换热器的第一换热通道,换热器回收冷量,用于提供低温吸附单元所需要的低温环境,强化吸附效果;

20.步骤4,回收冷量后的粗氦进入催化氧化脱氢单元,粗氦中的氢气与引入的过量氧气在催化剂表面进行催化氧化反应,生成气态水,成为脱氢粗氦气;

21.步骤5,脱氢粗氦气进入水冷却器进行冷却,气态的水被冷凝;

22.步骤6,冷却后的脱氢粗氦气进入干燥单元,经过不断交替的吸附和脱附,粗氦气中的游离水被完全除去,成为只含氮、氧和氦的干燥粗氦气;

23.步骤7,干燥后的粗氦气进入换热器的第二换热通道,被冷却至液氮温度,然后进入低温吸附单元,经过连续地吸附和脱附,氦气浓度上升至≥99.999%的高纯氦浓度,通过解吸附得到高纯氦气,进一步降温生产液氦或者回收冷量后压缩装瓶。

24.与现有技术相比,本发明具有以下有益效果:

25.本发明采用冷凝法提氦,具有工艺流程简单、运行能耗低、设备投资小等特征;通过设置催化氧化脱氢这类等温的反应器,解决了因反应热导致需要多级脱氢单元的问题;通过设置来自冷箱的粗氦提供低温吸附单元所需要的低温环境,强化了吸附效果,能够保证氦气纯度≥99.999%,且无需外部液氮供应,提高了系统的能源利用效率,增强了bog提氦的经济性;采用冷压缩机增压bog,无需对bog复温,避免了复温及二次降温过程造成的

损失;系统在常压下运行,降低了对设备和管路的要求。

附图说明

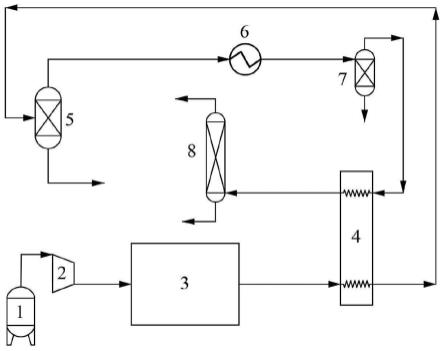

26.图1为本发明实施例的整体工艺流程图;

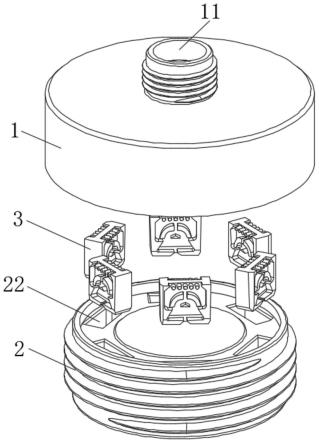

27.图2为本实施例的液化冷箱3的工艺流程图。

28.图中:bog缓冲罐1、冷压缩机2、液化冷箱3、换热器4、催化氧化脱氢单元5、水冷却器6、干燥单元7、低温吸附单元8、重烃脱除单元9、甲烷固化单元10、外部制冷循环11、制冷机单元12、氮气脱除单元13。

具体实施方式

29.下面结合附图和实施例对本发明做进一步详细描述,需要指出的是,以下所述实施例旨在便于对本发明的理解,而对其不起任何限定作用。

30.如图1所示,一种天然气bog制取高纯氦气的系统,包括顺次连接的bog缓冲罐1、冷压缩机2、液化冷箱3、换热器4的第一换热通道、催化氧化脱氢单元5、水冷却器6、干燥单元7、换热器4的第二换热通道以及低温吸附单元8。

31.其中,bog缓冲罐1的进口直接与lng贮罐的气相空间相连接;冷压缩机2用于增压bog;液化冷箱3用于通过冷凝法生产粗氦;换热器4的第一换热通道用于回收粗氦的冷量,提供低温吸附单元所需要的低温环境;催化氧化脱氢单元5用于去除粗氦中的氢气;水冷却器6用于冷却来自脱氢单元5的粗氦气;干燥单元7用于干燥来自冷却器6的粗氦,干燥后的粗氦气进入换热器4的第二换热通道,被冷却至液氮温度,然后进入低温吸附单元8;低温吸附单元8用于脱除粗氦中的氮气和氧气,获得纯度不低于99.999%的氦气。

32.低温的bog经冷压缩机2增压后,在液化冷箱3内采用冷凝法脱除重烃、甲烷及大部分氮气,获得的粗氦经回收冷量后进入催化氧化脱氢单元5脱除氢气,然后进行冷却干燥,最后在低温吸附单元8内对氦气进行提浓,获得纯度不低于99.999%的氦气;此外,粗氦在进入催化氧化脱氢单元5前进入低温吸附单元回收冷量,加强吸附效果,同时提高能量利用效率。

33.如图2所示,本实施例中,液化冷箱3包括依次相连的重烃脱除单元9、甲烷固化单元10、制冷机单元12和氮气脱除单元13,还包括为所述的重烃脱除单元9和甲烷固化单元10提供冷量的外部制冷循环11,外部制冷循环11与重烃脱除单元9和甲烷固化单元10相连接。

34.液化冷箱3中的外部制冷单元采用间壁式制冷机,间壁式制冷机采用氮气膨胀制冷技术和液氮节流制冷技术。液化冷箱3中的制冷机单元采用低温制冷机,低温制冷机采用斯特林制冷机。

35.催化氧化脱氢单元5使用al2o3为载体,金属pd为催化剂,运行时的脱氢温度为50-200℃、体积空速为300-5000/h。

36.干燥单元7至少包含一组交替工作的干燥吸附塔,内部装填分子筛作为吸附剂。

37.低温吸附单元8至少包含一组交替工作的低温吸附塔,内部装填活性炭作为吸附剂,吸附温度为不高于77k的液氮环境。

38.干燥单元7和低温吸附单元8采用自动控制技术,实现自动吸附和脱附过程。

39.低温吸附单元8所需要的低温环境由所述的液化冷箱3获得的粗氦气提供,或者采

用液氮、制冷机的方式。

40.利用上述系统制取高纯氦气的方法,包括以下步骤:

41.步骤1,来自lng贮罐的bog首先进入缓冲罐1,再由冷压缩机2增压;

42.步骤2,增压后的bog进入液化冷箱3,采用冷凝法分离重烃、甲烷及大部分氮气,获得粗氦;

43.步骤3,粗氦经过换热器4的第一换热通道,换热器4回收冷量,用于提供低温吸附单元8所需要的低温环境,强化吸附效果;

44.步骤4,回收冷量后的粗氦进入催化氧化脱氢单元5,粗氦中的氢气与引入的过量氧气在催化剂表面进行催化氧化反应,生成气态水,成为脱氢粗氦气;

45.步骤5,脱氢粗氦气进入水冷却器6进行冷却,气态的水被冷凝;

46.步骤6,冷却后的脱氢粗氦气进入干燥单元7,经过不断交替的吸附和脱附,粗氦气中的游离水被完全除去,成为只含氮、氧和氦的干燥粗氦气;

47.步骤7,干燥后的粗氦气进入换热器4的第二换热通道,被冷却至液氮温度,然后进入低温吸附单元8,经过连续地吸附和脱附,氦气浓度上升至≥99.999%的高纯氦浓度,通过解吸附得到高纯氦气,进一步降温生产液氦或者回收冷量后压缩装瓶。

48.以上所述的实施例对本发明的技术方案和有益效果进行了详细说明,应理解的是以上所述仅为本发明的具体实施例,并不用于限制本发明,凡在本发明的原则范围内所做的任何修改、补充和等同替换,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。