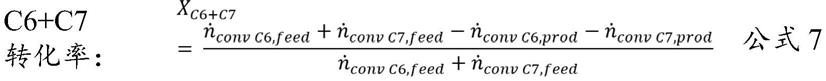

1.提供了一种用于将原料气的金属催化蒸汽甲烷重整反应从第一稳态反应条件(a)快速切换到第二稳态反应条件(b)或从第二稳态反应条件(b)快速切换到第一稳态反应条件(a)的方法。

背景技术:

2.由于高温化学和相关加热的要求,蒸汽甲烷重整(smr)反应器通常难以启动。以smr反应器为例,燃烧式重整技术是通过外部燃烧向催化反应器系统提供能量输入来工作。在实践中,这意味着必须通过平衡两个化学反应器来控制该过程;一侧是燃烧反应器,另一侧是催化反应器。在任何时候,这些都必须保持平衡,尤其是燃烧侧不允许与催化剂侧有较大的偏移,否则会发生过热而导致机械故障。

3.典型的smr反应器的催化反应器侧被配置为多个平行管,其中一根管能够处理100-300nm3/h量级的气体,且增加的容量通过成倍增加管数来获得,这只会增加复杂性。在实践中,这意味着燃烧式重整器操作繁琐,必须注意将过程保持在稳定状态,从而在各个管之间获得均匀程度的热量和气体分布。

4.因此,蒸汽甲烷重整单元从一种稳态条件转变为另一种稳态条件的难易程度通常很慢,因为加热需要与热量消耗相平衡。atr技术还存在启动困难的问题,其中预热对于避免反应器火焰产生过多的烟灰是必不可少的。在某些情况下,这需要在可以启动之前对大量非反应性气体进行预热。这也影响此类设备的设施系统的规模和复杂性。

5.相关技术公开在共同未决的申请pct/ep2019/062423和pct/ep2019/062424中。

6.因此,本技术的一个目的是减少蒸汽重整反应器从一种稳态反应条件转变为另一种稳态反应条件所需的时间,例如在启动期间。本技术的另一个目的是改进和/或简化蒸汽重整单元中蒸汽重整反应的控制。

技术实现要素:

7.提供了一种用于在反应器系统中将包含烃的原料气的金属催化蒸汽甲烷重整反应从第一稳态反应条件(a)快速切换到第二稳态反应条件(b)或从第二稳态反应条件(b)快速切换到第一稳态反应条件(a)的方法。

8.所述反应器系统包括容纳结构化催化剂的耐压壳,所述结构化催化剂被布置用于催化包含烃的原料气的蒸汽重整,所述结构化催化剂包括导电材料的宏观结构,所述宏观结构支撑陶瓷涂层,其中所述陶瓷涂层支撑催化活性材料,且其中所述反应器系统在所述结构化催化剂和所述耐压壳之间设置有热绝缘层,并且其中放置在所述耐压壳外部的电源被布置成通过连接到所述结构化催化剂的电导体提供电功率,允许电流流过(run through)所述宏观结构,从而加热所述结构化催化剂的至少一部分。

9.所述方法包括以下步骤:

10.在所述第一稳态反应条件(a)中:

[0011]-以第一总流量向反应器系统供应所述原料气,和

[0012]-经由将放置在所述耐压壳外部的电源连接到所述结构化催化剂的电导体提供第一电功率,从而允许第一电流流过所述导电材料,

[0013]

从而将结构化催化剂的至少一部分加热到第一温度,在所述第一温度下,使所述原料气在所述第一稳态反应条件(a)下在所述结构化催化剂上转化为第一产物气混合物;以及使所述第一产物气从反应器系统中排出;

[0014]

以及,在所述第二稳态反应条件(b)中:

[0015]-以第二总流量向反应器系统供应所述原料气,

[0016]-经由将放置在所述耐压壳外部的电源连接到所述结构化催化剂的电导体供应第二电功率,从而允许第二电流流过所述导电材料,

[0017]

从而将结构化催化剂的至少一部分加热到第二温度;在所述第二温度下,使所述原料气在所述第二稳态反应条件(b)下在所述结构化催化剂上转化为第二产物气混合物;以及使所述第二产物气从反应器系统中排出;

[0018]

其中所述第二电功率高于所述第一电功率;和/或所述第二总流量高于所述第一总流量。

[0019]

本技术的其他方面在从属权利要求、附图和以下描述文本中阐述。

附图说明

[0020]

图1a显示了本发明的反应器系统的一个实施方案的横截面,该反应器系统在横截面中具有包含宏观结构阵列的结构化催化剂;

[0021]

图1b显示了图1a的反应器系统,其中移除了耐压壳和热绝缘层的一部分;

[0022]

图2是反应器系统的一部分的放大图;

[0023]

图3a和3b显示了包括结构化催化剂的本发明的反应器系统的一个实施方案的示意性横截面;

[0024]

图4和5分别显示了从上面和从侧面看的具有宏观结构阵列的结构化催化剂的一个实施方案;

[0025]

图6显示了根据本发明的结构化催化剂的一个实施方案;

[0026]

图7和8显示了具有连接器的结构化催化剂的实施方案;

[0027]

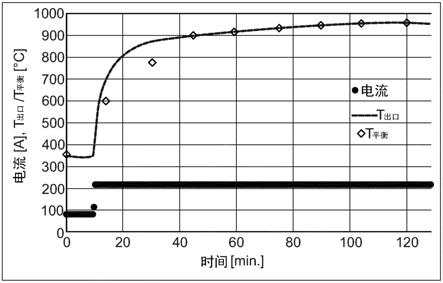

图9和10显示了本发明实施方案的实验期间的瞬态行为。

具体实施方式

[0028]

一般性地提供了一种用于进行原料气的吸热反应的反应器系统,该反应器系统包括:

[0029]

被布置用于催化原料气的吸热反应的结构化催化剂,其中所述结构化催化剂包含导电材料的宏观结构,其中所述宏观结构支撑陶瓷涂层,并且其中所述陶瓷涂层支撑催化活性材料;

[0030]-用于催化原料气的所述吸热反应的结构化催化剂,所述结构化催化剂包括导电材料和催化剂材料;

[0031]-容纳所述结构化催化剂的耐压壳;

[0032]-位于所述结构化催化剂和所述耐压壳之间的热绝缘层;

[0033]-放置在所述耐压壳外部的电源被布置成通过连接到所述结构化催化剂的电导体提供电功率,允许电流流过所述宏观结构,从而加热结构化催化剂的至少一部分;

[0034]-电连接到所述结构化催化剂和放置在所述耐压壳外部的电源的至少两个导体,其中所述电源的尺寸被设置成通过使电流通过导电材料而将所述结构化催化剂的至少一部分加热到至少200℃的温度。

[0035]

反应器系统的布局允许在入口处将加压的原料气进料到反应器系统并将该气体引导到反应器系统的耐压壳中。在耐压壳内部,布置了热绝缘层和惰性材料的配置,以引导原料气通过结构化催化剂,在结构化催化剂中它将与催化剂材料接触,其中催化活性材料将促进蒸汽重整反应。此外,结构化催化剂的加热将为吸热反应供应所需的热量。来自加热的结构化催化剂的产物气被引导至反应器系统出口。

[0036]

催化活性材料和导电材料之间的紧密接近使得能够通过来自电阻加热的导电材料的紧密接近热传导来有效地加热催化活性材料。因此,电阻加热过程的一个重要特征在于能量是在物体本身内部供应的,而不是经由热传导、对流和辐射从外部热源供应的。此外,反应器系统最热的部分将位于反应器系统的耐压壳内。优选地,电源和结构化催化剂的尺寸被设置为使得结构化催化剂的至少一部分在吸热反应是蒸汽重整反应时达到850-1100℃的温度,在吸热反应是氰化氢合成时达到700-1200℃的温度,在吸热反应是脱氢时达到500-700℃的温度,在吸热反应是甲醇裂解时达到200-300℃的温度,以及在吸热反应是氨裂解反应时达到约500℃的温度。导电材料的表面积、涂覆有陶瓷涂层的导电材料的比例、陶瓷涂层的类型和结构以及催化活性催化剂材料的量和组成可以根据具体吸热反应在给定的操作条件下定制。

[0037]

导电材料适当地是宏观结构。如本文所用,术语“宏观结构”意在表示大到足以用肉眼看到的结构,而无需放大装置。宏观结构的尺寸通常在厘米或甚至米的范围内。有利地使宏观结构的尺寸至少部分地对应于容纳结构化催化剂的耐压壳的内部尺寸,为热绝缘层和导体留出空间。可以连接两个或更多个宏观结构以提供宏观结构阵列,其至少一个外部尺寸在米范围内,例如2m或5m。这样的两个或更多个宏观结构可以表示为“宏观结构阵列”。在这种情况下,有利地使宏观结构阵列的尺寸至少部分地对应于容纳结构化催化剂的耐压壳的内部尺寸(为热绝缘层留出空间)。可想象的宏观结构阵列可以占据0.1到10m3或甚至更大的体积。结构化催化剂可以包含单个宏观结构或宏观结构阵列,其中(一个或多个)宏观结构支撑陶瓷涂层,陶瓷涂层支撑催化活性材料。在宏观结构阵列中,宏观结构可以彼此电连接;然而,可选地,宏观结构彼此不电连接。因此,结构化催化剂可以包含位置彼此相邻的两个或更多个宏观结构。(一个或多个)宏观结构可以是挤出和烧结的结构或者3d打印的结构。可以在有或没有后续烧结的情况下提供3d打印的宏观结构。

[0038]

宏观结构的物理尺寸可以是任何合适的尺寸;因此,高度可以小于宏观结构的宽度,反之亦然。

[0039]

宏观结构支撑陶瓷涂层,其中陶瓷涂层支撑催化活性材料。术语“宏观结构支撑陶瓷涂层”是指宏观结构在宏观结构的至少一部分表面被陶瓷涂层涂覆。因此,该术语并不意味着宏观结构的所有表面都被陶瓷涂层涂覆;特别地,至少宏观结构的与导体电连接的部分上没有涂层。涂层是一种在结构中具有孔的陶瓷材料,其允许在涂层上和涂层内部支撑

催化活性材料。有利地,催化活性材料包含尺寸在约5nm至约250nm范围内的催化活性颗粒。

[0040]

优选地,已通过将粉末金属颗粒和粘合剂的混合物挤出成挤出结构并随后将挤出结构烧结来制造宏观结构,从而提供每体积具有高几何表面积的材料。优选地,挤出结构在还原气氛中烧结以提供宏观结构。或者,宏观结构是3d打印的,一种金属增材制造熔化工艺,即不需要后续烧结的3d打印工艺,例如粉末床融合或直接能量沉积工艺。这种粉末床融合或直接能量沉积工艺的实例是激光束、电子束或等离子体3d打印工艺。作为另一种选择,宏观结构可以借助于基于粘合剂的金属增材制造工艺制造为3d金属结构,然后在非氧化气氛中在第一温度t1下烧结,其中t1》1000℃,以提供宏观结构。

[0041]

将可以含有催化活性材料的陶瓷涂层提供到宏观结构上,然后在氧化气氛中进行第二次烧结,以便在陶瓷涂层和宏观结构之间形成化学键。或者,可以在第二次烧结之后将催化活性材料浸渍到陶瓷涂层上。当在陶瓷涂层和宏观结构之间形成化学键时,电加热的宏观结构和陶瓷涂层支撑的催化活性材料之间具有特别高的热导率是可能的,从而在热源和结构化催化剂的催化活性材料之间提供紧密且几乎直接的接触。由于热源和催化活性材料之间的紧密接近,热传递是有效的,因此结构化催化剂可以被非常有效地加热。因此,就每反应器系统体积的气体处理而言,紧凑型反应器系统是可能的,并且因此容纳结构化催化剂的反应器系统可以是紧凑的。

[0042]

如本文所用,术语“3d打印(3d print和3d printing)”旨在表示金属增材制造工艺。这种金属增材制造工艺涵盖了3d打印工艺,其中材料在计算机控制下加入(join)到结构上以创建三维物体,其中该结构将被固化,例如通过烧结,以提供宏观结构。而且,这种金属增材制造工艺涵盖了不需要后续烧结的3d打印工艺,例如粉末床融合或直接能量沉积工艺。这种粉末床融合或直接能量沉积工艺的实例是激光束、电子束或等离子体3d打印工艺。

[0043]

反应器系统不需要熔炉,这大大减小了反应器的整体尺寸。

[0044]

导电材料包含fe、ni、cu、co、cr、al、si或其合金。这种合金可以包含另外的元素,例如mn、y、zr、c、co、mo或其组合。优选地,导电材料包含fe、cr、al或其合金。这种合金可以包含另外的元素,例如si、mn、y、zr、c、co、mo或其组合。优选地,催化活性材料是尺寸为2nm至250nm的颗粒。优选地,导体和导电材料由与导电材料不同的材料制成。导体可以例如是铁、镍、铝、铜、银或其合金。陶瓷涂层是一种电绝缘材料,其厚度通常在100μm左右的范围内,比如说10-500μm。

[0045]

导电材料有利地是连贯的或始终内连接的材料,以便实现整个导电材料内的导电性,从而实现整个结构化催化剂内的导热性,特别是提供催化剂材料的加热。通过连贯的或始终内连接的材料,可以确保电流在导电材料内的均匀分布,并因此确保热量在结构化催化剂内的均匀分布。在整个文本中,术语“连贯的(coherent)”意指是内聚(cohesive)的同义词,并因此是指始终内连接或始终耦合的材料。结构化催化剂是连贯的或始终内连接的材料的作用是控制结构化催化剂的材料内的连接性并因此获得导电材料的导电性。需要注意的是,即使对导电材料进行了进一步的修改,例如在导电材料的多个部分内提供狭缝或在导电材料内施用绝缘材料,仍然表示导电材料是连贯的或始终内连接的材料。

[0046]

结构化催化剂上的气流可以与通过结构化催化剂的电流路径轴向或同轴、垂直于电流路径或具有相对于电流路径的任何其他适当方向。

[0047]

术语“蒸汽重整”是指根据以下一种或多种反应的重整反应:

[0048][0049][0050][0051]

反应(i)和(ii)是蒸汽甲烷重整反应,而反应(iii)是干甲烷重整反应。

[0052]

对于高级烃,即c

nhm

,其中n≥2,m≥4,方程(i)被概括为:

[0053][0054]

其中n≥2,m≥4。

[0055]

通常,蒸汽重整伴随着水煤气变换反应(v):

[0056][0057]

术语“蒸汽甲烷重整”旨在涵盖反应(i)和(ii),术语“蒸汽重整”旨在涵盖反应(i)、(ii)和(iv),而术语“甲烷化”涵盖反应(i)的逆反应。在大多数情况下,所有这些反应(i)-(v)在反应器系统的出口处都处于或接近平衡状态。

[0058]

术语“预重整”通常用于涵盖根据反应(iv)的高级烃的催化转化。预重整通常伴随着蒸汽重整和/或甲烷化(取决于气体组成和操作条件)和水煤气变换反应。预重整通常在绝热反应器中进行,但也可以在加热反应器中进行。

[0059]

蒸汽重整反应是高度吸热的。通常需要超过800-850℃的高温才能达到原料中的甲烷的可接受的转化率。smr由许多管组成,管里装满了放在炉内的催化剂粒料。管通常的长度为10-13米,内径通常为80至160mm。放置在炉中的燃烧器通过燃料气体的燃烧为反应提供所需的热量。80000-90000kcal/h/m2的内管表面的最大平均热通量并不少见。由于机械限制,可获得的热通量存在一般限制,因此通过增加管的数目和炉尺寸来增加容量。关于smr型反应器系统的更多细节可以在本领域中找到,例如“synthesis gas production for ft synthesis”;第4章,第258-352页,2004年。

[0060]

术语“导电”意在表示20℃时的电阻率在10-5

至10-8

ω

·

m范围内的材料。因此,导电材料是例如金属,如铜、银、铝、铬、铁、镍,或金属的合金。此外,术语“电绝缘”意在表示20℃时的电阻率高于10ω

·

m的材料,例如20℃时的电阻率在109至10

25

ω

·

m的范围内。

[0061]

当反应器系统包括位于结构化催化剂和耐压壳之间的热绝缘层时,在结构化催化剂和耐压壳之间获得适当的热绝缘和电绝缘。在耐压壳和结构化催化剂之间存在热绝缘层有助于避免耐压壳的过度加热,并有助于减少向周围环境的热损失。至少在其某些部分,结构化催化剂的温度可以达到约1300℃,但是通过使用结构化催化剂和耐压壳之间的热绝缘层,耐压壳的温度可以保持在显著较低的温度,比如说500℃或甚至100℃,这是有利的,因为典型的建筑钢材通常不适合高于1000℃的温度下的承压应用。此外,耐压壳和结构化催化剂之间的热绝缘层有助于控制反应器系统内的电流,因为热绝缘层也是电绝缘的。热绝缘层可以是一层或多层固体材料,例如陶瓷、惰性材料、砖或气体屏障或其组合。因此,也可以想到,吹扫气体或限制气体构成或形成热绝缘层的一部分。

[0062]

而且,应当注意术语“热绝缘材料”是指具有约10w

·

m-1

·

k-1

或以下的热导率的材料。热绝缘材料的实例是陶瓷、砖、纤维材料、氧化铝基材料、氧化锆基材料和类似物。

[0063]

有利地,结构化催化剂、热绝缘层、耐压壳和/或反应器系统内的任何其他部件之间的任何相关间隙都填充有惰性材料,例如呈惰性粒料的形式。这种间隙例如是结构化催

化剂的下侧与耐压壳的底部之间的间隙以及结构化催化剂的侧面与覆盖耐压壳的内侧的绝缘层之间的间隙。惰性材料可以例如是粒料或瓦片形式的陶瓷材料。惰性材料有助于控制通过反应器系统的气体分布和控制通过结构化催化剂的气体流动。而且,惰性材料通常具有热绝缘效果。

[0064]

适当地,耐压壳的设计压力为2bar至30bar。实际操作压力将取决于吸热反应、设施尺寸等方面。由于反应器系统最热的部分是导电材料,导电材料将被热绝缘层包围并位于反应器系统的耐压壳内,因此耐压壳的温度可保持显著低于最高工艺温度。这允许耐压壳具有相对低的设计温度,例如耐压壳的设计温度为700℃或500℃,或优选300℃或100℃,同时在结构化催化剂上具有400℃或甚至900,或甚至1100℃,或甚至高达1300℃的最高工艺温度。在这些温度中较低的温度(对应于上述耐压壳的设计温度)下,材料强度较高。这在设计化学反应器时提供了优势。适当地,耐压壳的设计压力为30bar至200bar,优选80至180bar。

[0065]

适当地,导电材料的电阻率为10-5

ω

·

m至10-7

ω

·

m。具有该范围内电阻率的材料在用电源供电时为结构化催化剂提供有效的加热。石墨在20℃时的电阻率为约10-5

ω

·

m,kanthal在20℃时的电阻率为约10-6

ω

·

m,而不锈钢在20℃时的电阻率为约10-7

ω

·

m。导电材料可以例如由20℃时的电阻率为约1.5

·

10-6

ω

·

m的fecr合金制成。

[0066]

通常,耐压壳包括用于让工艺气体进入的入口和用于让产物气排出的出口,其中入口的位置靠近耐压壳的第一端并且出口的位置靠近耐压壳的第二端,并且其中至少两个导体都在结构化催化剂上更靠近入口而不是出口的位置处连接到结构化催化剂。因此,至少两个导体可以放置在反应器系统的显著较冷的部分中,因为入口气体的温度将低于产物气的温度,由于化学反应进程消耗的热量,导电材料在材料的最上游部分将更冷,并且通过入口引进的原料气可以冷却至少两个导体,然后进一步沿着气体在加热的结构化催化剂上的路径被加热的结构化催化剂加热。有利的是,除了导电材料之外的所有导电元件的温度都保持较低,以保护导体和结构化催化剂之间的连接。当导体和除导电材料之外的其他导电元件的温度相对较低时,对适用于导体和除导电材料之外的其他导电元件的材料的限制较少。当导电元件的温度升高时,其电阻率增加;因此,希望避免对反应器系统内除导电材料以外的所有其他部件进行不必要的加热。术语“除了导电材料之外的导电元件”意在涵盖被布置成将电源连接到结构化催化剂的相关导电元件。

[0067]

应当注意,本发明的系统可以包括任何适当数目的电源和任何适当数目的连接(一个或多个)电源和结构化催化剂的(一种或多种)导电材料的导体。如上所述,电源被放置在所述耐压壳的外部并且被布置成通过连接到所述结构化催化剂的电导体提供电功率,允许电流流过所述宏观结构,从而加热结构化催化剂的至少一部分。

[0068]

适当地,至少两个导体在套筒中被引导通过耐压壳,使得该至少两个导体与耐压壳电绝缘。该套筒可以部分地由塑料和/或陶瓷材料制成。术语“套筒”意在表示允许在承压配置中机械连接两件硬件的装置。因此,即使该至少两个导体被引导通过耐压壳,也可以保持耐压壳内的压力。套筒的非限制性实例可以是电绝缘套筒、介电套筒、动力压缩密封件、压缩套筒或法兰。耐压壳通常包括侧壁、端壁、法兰和可能的其他部分。术语“耐压壳”意在涵盖这些组件中的任何一个。

[0069]

耐压壳还可以包括靠近至少一个套筒或与至少一个套筒组合的一个或多个入口,

以便允许冷却气体在所述耐压壳内的至少一个导体上、周围、附近或内部流动。因此,导体被冷却,因此套筒所经历的温度保持很低。如果不使用冷却气体,则可以通过进料至反应器系统的原料气、导体由于施加的电流产生的电阻加热、和/或来自结构化催化剂的热传导来加热导体。冷却气体可以是例如氢气、氮气、蒸汽、二氧化碳或其混合物。进入耐压壳的冷却气体的温度可以是例如约100℃或200℃或250℃。在一个实施方案中,(一个或多个)导体是中空的,使得冷却气体可以流过该(一个或多个)导体并从内部冷却它(它们)。通过将套筒的温度保持在较低水平,例如在100-200℃左右,更容易实现防漏配置。通常,将一部分原料气,例如反应物中的一种,作为冷却气体进料到耐压壳中。在另一个实施方案中,使用部分原料气或与原料气具有相同组成的气体作为冷却气体。

[0070]

反应器系统还可以包括与结构化催化剂为热交换关系的内管,其中内管适于从结构化催化剂中抽出产物气,使得流过一个或多个内管的产物气与在结构化催化剂上流动的气体处于热交换关系,但与结构化催化剂电分离。这是一种在此表示为卡口反应器系统的布局。在这种布局中,内管内的产物气有助于加热在结构化催化剂上流动的工艺气体。内管和结构化催化剂之间的电绝缘可以是内管和结构化催化剂之间的间隙或距离形式的气体,或者是在内管和结构化催化剂周围装载的惰性材料。气体可以以向上流动或向下流动方向经过结构化催化剂。

[0071]

结构化催化剂与至少两个导体之间的连接可以是机械连接、焊接(welded)连接、钎焊(brazed)连接或其组合。结构化催化剂可以包含物理和电连接到该结构化催化剂的端子,以便促进导电材料和至少两个导体之间的电连接。术语“机械连接”意在表示两个组件以机械方式保持在一起的连接,例如通过螺纹连接或通过夹持,使得电流可以在组件之间流动。

[0072]

放置在导电材料阵列中的导电材料可以彼此电连接。两种或更多种导电材料之间的连接可以是通过机械连接、夹持、锡焊(soldering)、焊接(welding)或这些连接方法的任意组合。每种导电材料可以包括端子以便促进电连接。两种或更多种导电材料可以串联或并联连接到电源。两种或更多种导电材料之间的电连接有利地沿两种或更多种导电材料之间的连接表面是连贯且均匀的,使得两种或更多种导电材料充当单一连贯的或始终内连接的材料;因此,促进了贯穿两种或更多种导电材料的均匀导电性。可选地或另外地,结构化催化剂可以包括彼此不电连接的导电材料阵列。取而代之的是,两种或更多种导电材料一起放置在耐压壳内,但彼此不电连接。在这种情况下,结构化催化剂因此包括并联地与电源连接的导电材料。

[0073]

可以通过洗涂将带有或不带有催化活性材料的陶瓷涂层直接添加到导电材料的金属表面。金属表面的洗涂是众所周知的工艺;在例如cybulski,a.,and moulijn,j.a.,”structured catalysts and reactors”,marcel dekker,inc,new york,1998,第3章和其中的参考文献中给出了描述。可以将陶瓷涂层添加到导电材料的表面,随后可以添加催化活性材料;或者,将包含催化活性材料的陶瓷涂层添加到宏观结构或导电材料上。陶瓷涂层可以例如是包含al、zr、mg、ce和/或ca的氧化物。示例性涂层是铝酸钙或镁铝尖晶石。这种陶瓷涂层可以包含另外的元素,例如la、y、ti、k或其组合。陶瓷涂层是一种电绝缘材料,其厚度通常在100μm左右的范围内,比如说10-500μm。

[0074]

挤出和烧结的或者3d打印的宏观结构导致均匀且连贯的宏观结构,然后可以对其

涂覆陶瓷涂层。

[0075]

导电材料和陶瓷涂层可以已经在氧化气氛中烧结,以便在陶瓷涂层和导电材料之间形成化学键;这在导电材料和由陶瓷涂层支撑的催化活性材料之间提供了特别高的热导率。因此,结构化催化剂在向活性催化位点进行热传递的方面是紧凑的,并且容纳结构化催化剂的反应器系统可以是紧凑的并且主要受化学反应速率的限制。没有像蒸汽重整领域中使用的smr中通过管壁到管内的催化剂的情况那样的从压力壳外部到结构化催化剂的热传递。

[0076]

在一个实施方案中,结构化催化剂具有至少一个电绝缘部件,其被布置成将导体之间的电流路径增加到大于结构化催化剂的最大尺寸的长度。在导体之间提供大于结构化催化剂的最大尺寸的电流路径可以通过提供位于导体之间的(一个或多个)电绝缘部件并防止电流流经结构化催化剂的某些部分来实现。这种电绝缘部件被布置成增加电流路径并因此增加通过结构化催化剂的电阻。因此,通过结构化催化剂的电流路径可以比结构化催化剂的最大尺寸长例如50%、100%、200%、1000%或甚至10000%以上。

[0077]

此外,这种电绝缘部件被布置成将电流从一个导体(该导体更靠近结构化催化剂的第一端而不是第二端)引导朝向结构化催化剂的第二端并回到更靠近结构化催化剂的第一端而不是第二端的第二导体。优选地,电流被布置成从结构化催化剂的第一端流向第二端并回到第一端。如附图所示,结构化催化剂的第一端是其顶端。图5-7中指示为“z”的箭头表示沿结构化催化剂长度的z轴。贯穿结构化催化剂的主电流路径将具有沿着电流路径的大部分长度的伴随电流密度向量的z坐标的正值或负值。主电流路径意指电子通过具有最高电流密度的结构化催化剂的宏观结构的路径。主电流路径也可以被理解为具有通过结构化催化剂的宏观结构的最小长度的路径。从几何学上看,主电流路径可以被量化为与宏观结构的连贯部分的气流方向垂直的平面内的最大电流密度向量。如附图所示,在结构化催化剂的底部,电流会转向,此处伴随的电流密度向量的z坐标将为零。

[0078]

如本文所用,术语连贯部分意在表示宏观结构的横截面区域,其中连贯部分的所有壁在几何学上连接到同一平面内的连贯部分的一个或多个其他壁。

[0079]

在一个实施方案中,结构化催化剂具有至少一个电绝缘部件,其被布置成引导电流通过结构化催化剂,以便确保对于所述结构化催化剂的至少70%的长度,主电流路径的电流密度向量具有平行于所述结构化催化剂的长度的非零分量值。因此,对于结构化催化剂的长度的至少70%,电流密度向量将具有平行于结构化催化剂的长度的正或负分量值。因此,对于结构化催化剂的长度的至少70%、例如90%或95%,即如图5至10中所见,沿结构化催化剂的z轴,主电流路径的电流密度向量将沿z轴具有正值或负值。这意味着电流从结构化催化剂的第一端被迫流向第二端,随后再次被迫流向第一端。进入结构化催化剂第一端的气体的温度以及在结构化催化剂上发生的吸热甲烷重整反应从结构化催化剂吸收热量。为此,结构化催化剂的第一端保持比第二端冷,并且通过确保主电流路径的电流密度向量具有平行于所述结构化催化剂长度的非零分量值,这伴随着基本上连续增加的温度曲线而发生,这给出了可控的反应前沿。在一个实施方案中,电流密度向量在所述结构化催化剂的长度的70%、优选80%、更优选90%、甚至更优选95%中具有平行于所述结构化催化剂的长度的非零分量值。应当注意,术语“结构化催化剂的长度”意在表示结构化催化剂在气流方向上的尺寸。在如附图所示的结构化催化剂中,长度为纵向,即,其最长的尺寸。这在一些

附图中由表示z的箭头示出。

[0080]

绝缘部件的非限制性实例是结构中的切口、狭缝或孔。任选地,可使用结构中的切口或狭缝中的固体绝缘材料,例如陶瓷。在固体绝缘材料是多孔陶瓷材料的情况下,催化活性材料可以有利地通过例如浸渍结合到孔中。切口或狭缝内的固体绝缘材料有助于使切口或狭缝侧面上的结构化催化剂的部分保持彼此分开。如本文所用,术语“结构化催化剂的最大尺寸”意在表示由结构化催化剂所占据的几何形式的最大内部尺寸。如果结构化催化剂是盒形的,则最大尺寸将是从一个角到最远角的对角线,也称为空间对角线。

[0081]

应当注意,即使由于被布置成增加电流路径的电绝缘部件,通过结构化催化剂的电流可以被布置成使其通过结构化催化剂的路线曲折或弯曲,但是经过反应器系统的气体在反应器系统的一端进入,在从反应器系统中被排出之前在结构化催化剂上经过一次。惰性材料有利地存在于结构化催化剂和反应器系统的其余部分之间的相关间隙中,以确保反应器系统内的气体在本文的结构化催化剂和催化剂材料上经过。

[0082]

通过结构化催化剂的气体通道的长度适当地小于电流从一个电极通过结构化催化剂并到达下一个电极的通道的长度。气体通道长度与电流通道长度之比可以小于0.6,或者0.3、0.1,或者甚至低至0.002。

[0083]

通常,结构化催化剂具有被布置成使通过结构化催化剂的电流路径成为之字形路径的电绝缘部件。这里,术语“之字形路径”和“之字形途径”意在表示具有以可变角度跟踪从一个导体到另一个导体的路径的拐角的路径。之字形路径例如是向上、转弯并随后向下的路径。之字形路径可以具有许多转弯、向上并随后向下多次通过结构化催化剂,即使一个转弯足以使路径成为之字形路径。

[0084]

应当注意,被布置成增加电流路径的绝缘部件不一定与导电材料上的陶瓷涂层有关。尽管这种陶瓷涂层也被认为是电绝缘的,但它不改变连接到导电材料的导体之间的电流路径的长度。

[0085]

宏观结构可以具有多个平行通道、多个非平行通道和/或多个迷宫式通道,其中通道具有限定通道的壁。因此,可以使用几种不同形式的宏观结构,只要暴露于气体的结构化催化剂的表面积尽可能大。在一个优选实施方案中,宏观结构具有平行通道,因为这种平行通道使结构化催化剂具有非常小的压降。在一个优选实施方案中,平行的纵向通道在宏观结构的纵向方向上倾斜。以这种方式,流经宏观结构的气体分子将大多倾向于撞击通道内的壁,而不是仅直接流过通道而不与壁接触。为了提供具有足够电阻率的宏观结构,通道的尺寸应该是适当的。例如,通道可以是正方形的(如在垂直于通道的横截面中所见)并且正方形的边长为1至3mm;然而,在横截面中具有高达约4cm的最大范围的通道是可以想象的。壁的厚度可以为例如0.2至2mm,例如约0.5mm,并且由壁支撑的陶瓷涂层的厚度为10μm至500μm,例如50μm至200μm,例如100μm。在另一个实施方案中,结构化催化剂的宏观结构是交叉波纹的。

[0086]

通常,当宏观结构被挤出或3d打印时,与催化剂材料为粒料形式的反应器相比,反应器系统从入口到出口的压降可以大幅降低。

[0087]

适当地,反应器系统还包括耐压壳内的结构化催化剂上游的第二催化剂材料床。这里,术语“上游”是从原料气的流动方向来看的。因此,术语“上游”在这里意在表示原料气在到达结构化催化剂之前被引导通过第二催化剂材料床。这提供了一种情况,其中第二催

化剂材料可以被布置成用于预处理进料流。不需要对第二催化剂材料床提供特定的加热;然而,如果第二催化剂材料床紧密接近结构化催化剂,则可以间接加热第二催化剂材料床。或者,可以加热第二催化剂材料。为了阐明此处所用的术语,应注意术语“结构化催化剂”也可以表示为“第一催化剂材料”以将其与第二和/或第三和/或第四催化剂材料区分开。

[0088]

反应器系统可以进一步包含加载到宏观结构的通道中的催化剂粒料、挤出物或颗粒形式的第三催化剂材料。在该实施方案中,反应器系统将因此具有在宏观结构的涂层中的催化活性材料,以及在宏观结构的通道内呈催化剂粒料、挤出物或颗粒形式的第三催化剂材料。粒料例如被制备成与通道尺寸松散匹配的尺寸,以在宏观结构的通道内形成彼此堆叠的单个粒料串。或者,可以将粒料、挤出物或颗粒制备成显著小于通道尺寸的尺寸,以在每个通道内形成填充床。如本文所用,术语“粒料”意在表示具有毫米或厘米范围内的最大外部尺寸的任何界限清楚的结构,而“挤出物”和“颗粒”意在定义具有在一个范围内定义的最大外部尺寸的催化剂材料。

[0089]

第四催化剂材料的床可以被放置在耐压壳内和结构化催化剂的下游。这种第四催化剂材料可以是催化剂粒料、挤出物或颗粒的形式。

[0090]

因此,第一、第二、第三和第四催化剂材料可以是适用于甲烷重整反应的催化剂材料。在反应器系统中包括第二、第三和第四催化剂材料的组合的配置中,每种催化剂材料的催化剂可以不同。

[0091]

宏观结构的几何表面积可以为100至3000m2/m3,例如500至1100m2/m3。通常,选择宏观结构的材料为通过材料的电阻加热来提供500w/m2至50000w/m2的热通量的材料。优选地,材料的电阻加热提供5kw/m2至12kw/m2、例如8kw/m2至10kw/m2的热通量。热通量以热量/暴露于气体的表面的几何表面积给出。

[0092]

取决于所促进的吸热反应,离开压力壳/反应器系统的气体的预定温度范围为200至1300℃。直接在结构化催化剂的最下游表面下方或其上测量来自结构化催化剂的产物气体出口温度。测量技术可以是热电偶(通过电压降)、电阻温度检测器或红外检测。测量点可以与结构化催化剂分离并嵌入下游惰性/催化剂中,或直接位于具有绝缘表面覆盖的表面上。

[0093]

为了控制反应的温度,向反应器系统添加/从反应器系统去除的热量需要与化学反应消耗/产生的热量相平衡。热量的添加/去除需要与反应速率相平衡,尤其是与由β定义的向平衡的趋近(approach to equilibrium)相平衡,其中β是反应的反应商与平衡常数之间的比率。β值接近1意味着反应混合物接近平衡,β值接近0意味着反应混合物远离平衡。通常,只要能通过平衡所添加的能量而平行地充分控制温度,就期望具有在低β下实现的尽可能高的反应速率。

[0094]

在吸热蒸汽甲烷重整反应的情况下,需要添加热量以确保反应继续进行,否则反应将达到平衡,β值将接近1且反应将变慢。然而,另一方面,如果温度升高快于可进行的反应速率,则是不期望的,因为将未转化的烃暴露于高温下会导致碳形成。遵循这种行为的一种好方法是通过向平衡的趋近。通过如下初步计算给定气体的反应商(q),找到蒸汽重整反应的向平衡的趋近:

[0095][0096]

此处,yj是化合物j的摩尔分数,p是以bar为单位的总压力。这用于确定平衡温度(t

eq

),在该温度下给定的反应商等于平衡常数:

[0097]

q=k

smr

(t

eq

)

[0098]

其中k

smr

是蒸汽甲烷重整反应的热力学平衡常数。然后将蒸汽甲烷重整反应的向平衡的趋近(δt

app,smr

)定义为:

[0099]

δt

app,smr

=t-t

θq

[0100]

其中t是所用催化剂材料(例如结构化催化剂)周围气体的体相温度(bulk temperature)。

[0101]

为了确保蒸汽重整催化剂的良好性能,期望催化剂连续地工作以降低δt

appsmr

。传统上,已经设计了大规模工业smr,以在其出口处获得5-20℃的向平衡的趋近。

[0102]

通过本发明,可以控制热通量并将其直接与结构化催化剂的动力学性能匹配,因为它们在某种程度上是独立的。

[0103]

所述反应器系统内的结构化催化剂适当地具有在0.1至2.0的范围内的通过结构化催化剂的水平横截面的面积等效直径与结构化催化剂的高度之比。通过反应器系统的横截面的面积等效直径被定义为与横截面面积具有等同面积的圆的直径。当面积等效直径与结构化催化剂的高度之比为0.1至2.0时,容纳结构化催化剂的耐压壳与用于吸热反应的其他反应器系统(例如当前的smr)相比可以相对较小。

[0104]

通常,气体以向上流动或向下流动的方向流过反应器系统,使得气体沿着结构化催化剂的高度流过其中的通道。当结构化催化剂包括许多宏观结构或宏观结构阵列时,阵列内的个体宏观结构可以并排、彼此叠置或以其组合放置。需要强调的是,当结构化催化剂包括多于一个宏观结构时,结构化催化剂的尺寸是多于一个宏观结构的尺寸。因此,作为一个实例,如果结构化催化剂包括彼此叠置的两个宏观结构,每个都具有高度h,则结构化催化剂的高度为2h。

[0105]

考虑与导电材料的热产生能力相关的期望进料转化率和/或离开反应器系统的温度来选择结构化催化剂的体积。

[0106]

适当地,反应器系统的高度为0.5至7m,更优选为0.5至3m。反应器系统的高度的示例性值为小于5米、优选小于2m或甚至1m的高度。反应器系统的尺寸和反应器系统内的结构化催化剂的尺寸是相关的;当然,耐压壳和热绝缘层使反应器系统比结构化催化剂本身略大一些。为了比较,工业规模的smr通常由长度为10m或以上的催化剂管构成,以使管的外表面积最大化。本发明的优点在于反应器系统设计中的这种限制是多余的。

[0107]

与燃烧式重整器相比,上述反应系统不是隔离系统。由于热量不会通过承压壁传递,因此机械故障的风险并不高。从催化剂的角度来看,暂时过热不是问题,它只会产生非常热的合成气。这意味着启动速度比较快,并在实践中esmr可以通过施加给定电压来启动,然后系统将朝着热平衡方向工作以达到稳态,而无需任何额外的操作员输入。

[0108]

因此,在一个主要方面,提供了一种用于在反应器系统中将包含烃的原料气的金属催化蒸汽甲烷重整反应从第一稳态反应条件(a)快速切换到第二稳态反应条件(b)或从

第二稳态反应条件(b)快速切换到第一稳态反应条件(a)的方法。

[0109]

达到稳态条件被定义为当中心工艺参数(例如进料流量、出口温度和反应物转化率)在随后一小时内达到给定工艺参数的平均工艺值的

±

15%范围内的值。

[0110]

本发明的条件a或b涉及这样的状态,其中以300nm3/h至100 000nm3/h的总流量,用包含烃(如甲烷、乙烷或丙烷)、氢气和蒸汽,以及一氧化碳、二氧化碳、氮气、氩气或氧气中的任何一种的原料,在5barg至150barg的压力,用平衡的电力加热系统的催化剂以将来自结构化催化剂的产物气出口温度加热到300至1300℃的温度。当原料经过整料时,它将反应朝向蒸汽重整和水煤气变换反应的平衡。

[0111]

在本发明的一个实施方案中,该方法包括初始反应条件a,其中原料由8.7%co2、0.2%n2、21.5%ch4、3.7%h2、0.1%co和65.7%h2o组成,总流量为9757nm3/h,温度为415℃,压力为27.0barg。提供725kw的第一电功率产生由9.4%co2、0.2%n2、20.0%ch4、7.9%h2、0.2%co和62.2%h2o组成的几乎平衡的气体,总流量为9978nm3/h,温度为500℃,压力为26.5barg。在约90min的时间内切换到条件b,同时施加9710kw的第二电功率,产生由6.1%co2、0.2%n2、0.5%ch4、46.8%h2、14.8%co和31.7%h2o组成的几乎平衡的气体,总流量为13830nm3/h,温度为990℃,压力为26.5barg。

[0112]

在本发明的一个实施方案中,该方法包括初始反应条件a,其中原料由12.6%co2、0.3%n2、33.9%ch4、2.5%h2、0.1%co和50.6%h2o组成,总流量为17488nm3/h,温度为405℃,压力为77.0barg。提供19.3mw的第一电功率产生由5.1%co2、0.2%n2、6.5%ch4、47.5%h2、19.8%co和21.0%h2o组成的几乎平衡的气体,总流量为25998nm3/h,温度为1005℃,压力为75.5barg。在约130min的时间内切换到条件b,并将原料总流量增加到43323nm3/h,并施加46.9mw的第二电功率,产生由5.3%co2、0.2%n2、7.0%ch4、46.7%h2、19.3%co和21.5%h2o组成的几乎平衡的气体,总流量为64408nm3/h,温度为995℃,压力为75.5barg。

[0113]

术语“反之亦然”用于表示该方法在从第一反应条件(a)切换到第二反应条件(b)时与从第二反应条件(b)切换到第一反应条件(a)时同样适用。值得注意的是,当系统的工艺值达到稳态条件的85%以内时,就认为从条件a到b的切换已完成。

[0114]

反应器系统如上所述;即,它包括容纳被布置成催化包含烃的原料气的蒸汽重整反应的结构化催化剂的耐压壳,所述结构化催化剂包括导电材料的宏观结构,所述宏观结构支撑陶瓷涂层,其中所述陶瓷涂层支撑催化活性材料,并且其中所述反应器系统在所述结构化催化剂和所述耐压壳之间设置有热绝缘层。上文关于反应器系统所述的所有细节对于本技术都是相关的。

[0115]

本发明的方法包括以下步骤:

[0116]

在所述第一稳态反应条件(a)中:

[0117]-以第一总流量向反应器系统供应所述原料气,和

[0118]-经由将放置在所述耐压壳外部的电源连接到所述结构化催化剂的电导体提供第一电功率,从而允许第一电流流过所述导电材料,

[0119]

从而将结构化催化剂的至少一部分加热到第一温度,在所述第一温度下,使所述原料气在所述第一稳态反应条件(a)下在所述结构化催化剂上转化为第一产物气混合物;以及使所述第一产物气从反应器系统中排出;

[0120]

以及,在所述第二稳态反应条件(b)中:

[0121]-以第二总流量向反应器系统供应所述原料气,

[0122]-经由将放置在所述耐压壳外部的电源连接到所述结构化催化剂的电导体供应第二电功率,从而允许第二电流流过所述导电材料,

[0123]

从而将结构化催化剂的至少一部分加热到第二温度;在所述第二温度下,使所述原料气在所述第二稳态反应条件(b)下在所述结构化催化剂上转化为第二产物气混合物;以及使所述第二产物气从反应器系统中排出;

[0124]

为了实现第一和第二稳态反应条件(a)和(b),第二电功率高于所述第一电功率;和/或所述第二总流量高于所述第一总流量。

[0125]

值得注意的是,总流量的增加将增加冷的原料气的输入,因此冷却结构化催化剂,并降低反应性,从而实现第二稳态反应条件(b)。流量的显著变化将改变该过程所需的能量。

[0126]

总流量的变化可以包括总流量的变化而没有组成性变化或组成的变化,例如增加蒸汽流量或改变部分原料。

[0127]

在一个实施方案中,所述第一反应条件a与所述第二反应条件b中的总气体进料流量的比(a:b)为至少1:10。因此,在条件a和b之间切换允许显著增加/减少产物气的产量。当本发明用于例如能量存储时,这是有利的,其中来自能源网的多余电能可用,并且以这种方式可作为化学能储存,反之亦然,以在其他地方需要电能时增加电网中电能的可用性。此外,该实施方案允许使用本发明在下游工艺需要它的时期供应大量产物气,而在其他情况下使本发明在备用条件下操作。如果对产物气没有持续的需求,则这是有利的。

[0128]

在另一个实施方案中,在反应条件b中来自结构化催化剂的产物气出口温度比在反应条件a中来自结构化催化剂的产物气出口温度高50℃至800℃,例如高100℃至500℃,优选高150℃至400℃。这允许将反应器系统从冷状态快速启动到操作条件。这在系统启动的情况下是有利的,其中启动程序包括以下步骤:

[0129]

·

在非冷凝气体中将工艺设备加热到高于设施在全负荷运行下的稳态条件的冷凝点的温度,

[0130]

·

将原料气成分加压,

[0131]

·

将原料气成分进料到反应器系统,同时施加第一电功率,

[0132]

·

通过施加第二电功率切换到更高的操作温度。

[0133]

以这种方式,启动程序的所有步骤都相对较快。在最接近的现有技术中,例如管式重整器,切换到更高操作温度的步骤是一个非常缓慢的过程,并且在时间上比其他步骤大一个数量级。

[0134]

在反应条件b中来自结构化催化剂的产物气出口温度通常比在反应条件a中来自结构化催化剂的产物气出口温度高不超过50℃。这允许在条件a和b之间快速改变,而无需显著改变来自系统的产物气组成。以这种方式,反应器系统的下游工艺对产物气的需求可以很容易地以不同的量供应,而不会显著干扰这些的化学环境。

[0135]

在一个实施方案中,反应条件a和b之间的切换包括总气体进料流量从所述第一总流量逐渐变化到所述第二总流量,以及同时在所述导电材料上施加的电势从所述第一电功率逐渐变化到所述第二电功率。以这种方式,产物气组成在过渡阶段也可以保持几乎恒定。在一个实施方案中,以这样的方式进行逐渐变化,其中以小步长增加流量同时增加电功率

以维持来自结构化催化剂的几乎恒定的产物气出口温度。

[0136]

在一个实施方案中,反应器系统还包括控制系统,该控制系统被布置成控制电源以确保离开耐压壳的气体的温度处于预定范围内和/或确保原料气的转化率处于预定范围内。对电源的控制是对来自电源的电输出的控制。对电源的控制可以例如作为对来自电源的电压和/或电流的控制、作为对电源是打开还是关闭的控制或者作为它们的组合来执行。提供给结构化催化剂的功率可以是交流电或直流电的形式。

[0137]

根据一个实施方案,比例-积分-微分(pid)控制器基于来自结构化催化剂的产物气出口温度的工艺值的反馈读数来控制电势。

[0138]

本文所述的方法允许在条件a和b之间快速切换。因此,适当地,反应条件a和b之间的切换发生在少于3小时、例如少于2小时、例如少于60min、优选小于30min、甚至更优选小于15min的时间段内。这比燃烧式重整器可能实现的反应条件a和b之间的相应切换快得多。

[0139]

在一个实施方案中,反应条件a和b之间的切换包括向结构化催化剂供应第二电功率。这适当地在保持总流量基本恒定的同时发生。

[0140]

在一方面,反应条件a和b之间的切换包括所述反应条件a和b之间的过渡状态;所述过渡状态包括第一时间段,其中电力被切断;随后是第二时间段,其中向结构化催化剂供应条件b的所述第二电功率。这允许更快地建立稳定状态。

[0141]

在一方面,反应条件a和b之间的转换包括所述反应条件a和b之间的过渡状态;所述过渡状态包括第一时间段,其中向结构化催化剂供应第三电功率;随后是第二时间段,其中向结构化催化剂供应条件b的所述第二电功率,所述第三电功率高于第二电功率。这允许更快地建立稳定状态。

[0142]

该方法可以包括对产物气进行例如纯化、加压、加热、冷却等其他步骤,以提供用于本发明的反应器系统下游的应用的最终产物气。

[0143]

应当注意,原料气可以包括单独的原料气,以及将原料气加压的步骤可以包括单独地将个体原料气加压。而且,应当注意,书写方法步骤的顺序不一定是方法步骤发生的顺序,因为两个或更多个步骤可能同时发生,或者顺序可能与上面所示顺序不同。

[0144]

在一个实施方案中,该方法包括将耐压壳上游的气体加压至高达至少2bar的压力的步骤。选择的操作压力由吸热反应和反应器在周围方法步骤中的整合来确定。

[0145]

在根据本发明的方法的一个实施方案中,进入反应器系统的原料气的温度为100℃至700℃。然而,在所有实施方案中,调节原料气的温度和压力以确保原料气高于露点。

[0146]

在本发明方法的一个实施方案中,加热结构化催化剂,使得结构化催化剂的最高温度为200℃至1300℃。使用的温度将取决于吸热反应。结构化催化剂的最高温度取决于导电材料的材料;因此,如果导电材料是fecr合金,其在1380℃至1490℃的温度下熔化(取决于实际合金),如果导电材料的熔点为约1400℃,那么最高温度应当略低于熔点,例如为约1300℃,因为材料在接近熔点时将变得柔软和有延展性。最高温度可能另外受到催化剂材料、涂层和催化活性材料的耐久性的限制。

[0147]

在一个实施方案中,根据本发明的方法还包括通过入口引入冷却气体通过耐压壳以允许冷却气体流过至少一个导体和/或套筒的步骤。冷却气体可以有利地是氢气、氮气、蒸汽、二氧化碳或适合于冷却至少一个导体周围的区域或区的任何其他气体。可以将一部分原料气作为冷却气体进料到耐压壳中。

[0148]

在根据本发明的一个实施方案中,该方法还包括通过入口引入冷却气体通过耐压壳以允许冷却气体流过至少一个导体和/或套筒的步骤。冷却气体可以是任何适当的气体;这种气体的实例是氢气、氮气、蒸汽、二氧化碳或其混合物。冷却气体可以流动通过(一个或多个)导体并从内部冷却它(它们);在这种情况下,该(一个或多个)导体需要是中空的,以容纳在其内流动的冷却气体。

[0149]

烃的蒸汽重整根据上述反应(i)-(v)进行。用于该反应的催化剂材料可以是ni/al2o3、ni/zro2、ni/mgal2o3、ni/caal2o3、ru/mgal2o3或rh/mgal2o3。催化活性材料可以是ni、ru、rh、ir或其组合,而陶瓷涂层可以是al2o3、zro2、mgal2o3、caal2o3或其组合并可能与y、ti、la或ce的氧化物混合。反应器的最高温度可以为850-1300℃。原料气的压力可以是15-180bar,优选约25bar。在一个实施方案中,所述宏观结构由fe cr al的合金制成,支撑zro2和mgal2o4混合物的陶瓷涂层,并且镍作为催化活性材料。

[0150]

以下是附图中描绘的本发明实施方案的详细描述。实施方案是示例,其细节可以清楚地传达本发明。然而,所提供的细节的量并不旨在限制实施方案的预期变化;而是相反,意图是涵盖落入由所附权利要求限定的本发明的精神和范围内的所有修改、等效物和替代物。

[0151]

附图详细说明

[0152]

在所有附图中,相同的附图标记表示相同的元件。

[0153]

图1a显示了通过根据本发明的反应器系统100的一个实施方案的横截面。反应器系统100包括结构化催化剂10,其被布置为宏观结构5的阵列。阵列中的每个宏观结构5都涂覆有浸渍有催化活性材料的陶瓷涂层。而且,反应器系统100包括连接到电源(图中未示出)和结构化催化剂10(即,宏观结构的阵列)的导体40、40’。导体40、40’经由套筒50被引导穿过容纳结构化催化剂的耐压壳20的壁并穿过耐压壳内侧上的绝缘材料30。导体40’通过导体接触轨41连接到宏观结构5的阵列。

[0154]

在一个实施方案中,电源供应26v的电压和1200a的电流。在另一个实施方案中,电源供应5v的电压和240a的电流。电流被引导通过电导体40、40’到导体接触轨41,并且电流从一个导体接触轨41,例如从图1a中左侧看到的导体接触轨,通过结构化催化剂10流向另一个导体接触轨41,例如图1a中右侧看到的导体接触轨。电流既可以是交流电,例如以两个方向交替运行,也可以是直流电并且以两个方向中的任何一个方向运行。

[0155]

宏观结构5由导电材料制成。特别优选的是由铝、铁和铬组成的合金kanthal,也称为fecr合金。涂覆在结构化催化剂5上的陶瓷涂层,例如氧化物,浸渍有催化活性材料。导体40、40’由诸如铁、铝、镍、铜或其合金的材料制成。

[0156]

在操作期间,原料气如箭头11所示从上方进入反应器系统100,且如箭头12所示从其底部离开反应器系统。

[0157]

图1b显示了图1a的反应器系统100,其中移除了耐压壳20和热绝缘层30的一部分,图2是反应器系统100的一部分的放大图。在图1b和2中,导体40’和导体接触轨41之间的连接比图1a更清楚地示出。而且,可以看出导体40在套筒50中被引导穿过耐压壳的壁,并且一个导体40在耐压壳内被分成三个导体40’。应当注意,导体40’的数目可以是任何适当的数目,例如小于三个或甚至大于三个。

[0158]

在图1a、1b和2所示的反应器系统中,导体40、40’经由套筒50被引导穿过容纳结构

化催化剂的耐压壳20的壁并穿过耐压壳内侧上的绝缘材料30。用于蒸汽重整的原料气如箭头11所示经由反应器系统100上侧的入口进入反应器系统100,而重整气如箭头12所示经由反应器系统100底部的出口离开反应器系统100。而且,一个或多个另外的入口(图1a至2中未示出)有利地存在于套筒50附近或与其组合。这样的另外的入口允许冷却气体在耐压壳内的至少一个导体上、周围、靠近或内部流动,以减少套筒的发热。冷却气体可以是例如氢气、氮气、蒸汽、二氧化碳或其混合物。冷却气体在进入耐压壳时的温度可以是例如约100℃。

[0159]

在图1a至2所示的反应器系统100中,惰性材料(图1a-2中未显示)有利地存在于结构化催化剂10的下侧和耐压壳的底部之间。而且,惰性材料有利地存在于宏观结构5的结构化催化剂10的外侧和绝缘材料30之间。因此,绝缘材料30的一侧面向耐压壳20的内侧,而绝缘材料30的另一侧面向惰性材料。惰性材料是例如陶瓷材料并且可以是粒料的形式。惰性材料有助于控制跨过反应器系统100的压降和控制通过反应器系统100的气体的流动,使得气体在结构化催化剂10的表面上流动。

[0160]

图3a和3b显示了包括结构化催化剂10’的本发明反应器系统100’、100”的一个实施方案的示意性横截面。结构化催化剂10’可以由具有支撑催化活性材料的陶瓷涂层的单一宏观结构组成,或者它可以包含两个或更多个宏观结构。反应器系统100’、100”中的每一个包括耐压壳20和在结构化催化剂10’和耐压壳20之间的热绝缘层80。可以使用惰性材料90来填充结构化催化剂10’和热绝缘层或耐压壳20之间的间隙。在图3a和3b中,惰性材料90由虚线区域表示;惰性材料90可以是任何适当的形式,例如惰性粒料的形式,并且它是例如陶瓷材料。惰性材料90有助于控制通过反应器系统的压降和控制通过反应器系统的气体流动。而且,惰性材料通常具有热绝缘效果。

[0161]

从图3a和3b可以看出,反应器系统100’、100”还包括与结构化催化剂10’处于热交换关系的内管15。内管15适于从结构化催化剂10’中抽出产物气,使得流动通过一个或多个内管的产物气与在结构化催化剂上流动的气体处于热交换关系;然而,内管15通过热绝缘层80、惰性材料90、间隙或组合与结构化催化剂10’电绝缘。这是一种被表示为卡口反应器系统的布局。在这种布局中,内管内的产物气有助于加热在宏观结构上流动的工艺气体。在图3a和3b所示的布局中,原料气如箭头11所示进入反应器系统100’、100”,并如箭头13所示继续进入结构化催化剂10’。在原料气经过结构化催化剂10’上的过程中,它经历蒸汽重整反应。离开结构化催化剂10’的气体是至少部分重整的。至少部分重整的气体如箭头14所示从结构化催化剂10’流入到内管15中,并如箭头12所示离开内管。即使在内管15和结构化催化剂10’之间存在热绝缘层80,从内管15内的气体和结构化催化剂10’内或结构化催化剂10’上游的气体也将发生一些热传递。在图3a和3b所示的实施方案中,原料气向下流动通过结构化催化剂10’并向上流动通过内管15;然而,可以设想将配置颠倒过来,使得原料气向上流动通过结构化催化剂10’并向下流动通过内管15。

[0162]

图4和5分别显示了从上方和从侧面看的包括宏观结构阵列的结构化催化剂的一个实施方案。图4显示了从上方看到的包括宏观结构5的阵列的结构化催化剂10,即如从图1a和1b中的箭头11所看到的。该阵列具有6排(即图1a、1b、1c、1d、1e和1f)的5个宏观结构5。每排中的宏观结构5与其在同一排中的(一个或多个)相邻的宏观结构相连接,每排中最外面的两个宏观结构与导体接触轨41相连接。一排宏观结构中相邻的宏观结构5借助于连接

件3彼此连接。

[0163]

图5显示了从侧面看到的图4的具有宏观结构5的阵列的结构化催化剂10。从图5可以看出,每个宏观结构5垂直于图4所示的横截面纵向延伸。每个宏观结构5具有沿其纵向方向切入其中的狭缝60(参见图5)。因此,当通过电源通电时,电流经由导体接触轨41进入宏观结构5的阵列,被向下引导通过第一宏观结构5直到狭缝60的下限,随后被向上引导朝向连接件3。电流经由相应的之字形路径被向下和向上引导通过阵列10中宏观结构5的每排1a-1f中的每个宏观结构5。这种配置有利地增加了结构化催化剂10上的电阻。

[0164]

图6以透视图显示了根据本发明的结构化催化剂10。结构化催化剂10包括宏观结构,其涂覆有浸渍有催化活性材料的陶瓷涂层。在结构化催化剂内是通道70,通道70沿宏观结构5的纵向方向(由图6中标示

‘

h’的箭头所示)延伸;通道由壁75限定。在图6所示的实施方案中,当从箭头12所示的流动方向看时,壁75限定了多个平行的正方形通道70。当从上方看时,结构化催化剂10具有基本呈正方形的周边,由边长e1和e2限定。然而,周边也可以是圆形或其他形状。

[0165]

结构化催化剂10的壁75由挤出的或3d打印的材料制成,该材料涂覆有陶瓷涂层,例如氧化物,该陶瓷涂层已被涂覆到宏观结构上。在图中,没有显示陶瓷涂层。陶瓷涂层浸渍有催化活性材料。陶瓷涂层和因此的催化活性材料存在于结构化催化剂10内的每个壁上,在操作期间气流在其上流动并且与结构化催化剂的加热表面和催化活性材料相互作用。

[0166]

因此,在反应器系统中用于进行蒸汽重整期间,烃原料气流动通过通道70并与结构化催化剂的加热表面以及由陶瓷涂层支撑的催化活性材料相互作用。

[0167]

在图6所示的结构化催化剂10中,已在结构化催化剂10中切出狭缝60。在这种情况下,该狭缝60迫使电流在宏观结构内向下并随后向上采取之字形路线,从而增加电流路径,并因此增加电阻,因此增加在宏观结构内消散的热量。宏观结构内的狭缝60可以设置有嵌入的绝缘材料,以便保证在狭缝60的横向方向上没有电流流动。

[0168]

结构化催化剂10中的通道70在两端开口。在反应器系统中使用结构化催化剂时,烃原料气沿图1a和1b中箭头11和12所示的方向流动通过该单元,并经由与通道70的壁75接触以及通过热辐射而被加热。热量引发期望的蒸汽重整工艺。通道70的壁75可以例如具有0.5mm的厚度,并且涂覆在壁75上的陶瓷涂层可以例如具有0.1mm的厚度。尽管箭头11和12(参见图1a和1b)表明烃原料气的流动是向下流动的,但是相反的流动方向,即,向上流动,也是可想到的。

[0169]

图7以透视图显示了附接有连接器7的图1a和1b的结构化催化剂10。连接器7各自将结构化催化剂10的一部分连接到导体40。导体40都连接到电源(未示出)。每个连接器7连接到结构化催化剂的上部。当导体40连接到电源时,电流经由导体被引导到相应的连接器7并流过结构化催化剂10。狭缝60在其沿结构化催化剂10的高度h的整个长度上阻碍电流以横向方向(图7的水平方向)流动。因此,电流在该部分结构化催化剂中沿狭缝60以如图7所示的向下的方向运行,随后如图7所示在狭缝60下方横向运行至纵向方向,最后电流沿结构化催化剂的纵向方向向上运行至另一个连接器7。图7中的连接器7借助于机械紧固装置例如螺钉和螺栓等机械紧固到结构化催化剂上。然而,另外的或替代的紧固装置是可想到的。在一个实施方案中,电源产生3v的电压和400a的电流。连接器7例如由诸如铁、铝、镍、铜或

其合金的材料制成。

[0170]

如上所述,结构化催化剂10涂覆有支撑催化活性材料的陶瓷涂层,例如氧化物。然而,连接到连接器7的结构化催化剂10的部分不应涂覆有氧化物。相反,结构化催化剂的宏观结构应当暴露于或直接连接到连接器7,以便在宏观结构和连接器之间获得良好的电连接。

[0171]

当连接器7和因此的导体40连接到结构化催化剂10的同一端时,即连接到如图7所示的上端时,进入到容纳结构化催化剂10的反应器系统中的气体将能够冷却连接器7和导体40。例如,进入这种反应器系统的烃原料气将具有400℃或500℃的温度,因此将防止连接器7和导体40达到远高于该温度的温度。

[0172]

图8显示了具有连接器7

”’

的结构化催化剂10

”’

的另一个实施方案。结构化催化剂10

”’

例如是如图6所示的结构化催化剂。每个连接器7

”’

在其上侧具有三个用于连接导体(未示出)的孔。一块电绝缘材料61位于结构化催化剂10

”’

的狭缝60(参见图6)内。

[0173]

图9显示了由本发明的一个实验室实施方案的实验数据产生的本发明的一个实例。在第一状态a中,系统以100nl/h的固定进料流量运行,其组成为31.8%ch4、2.4%h2和66.8%h2o,总压力为10barg,入口温度为200℃。

[0174]

在这个阶段,81a的电流在1v的压降下在整料中运行。在10分钟的时间标记处,电势在几秒钟内增加到2.6v,从而产生218a的新电流,其定义阶段b。

[0175]

这导致温度立即升高,并在20分钟后从350℃增加到875℃,并且在设置为950℃的给定条件下的稳态工艺值的10%以内。向稳态值的最终调整随着系统的热平衡和系统中所有元件(包括绝缘和反应器元件)完全加热到稳态而变化。图中的空心菱形符号还显示了运行期间由gc-tcd评估的蒸汽重整反应的所谓的平衡温度,发现该温度与操作温度非常匹配。这意味着即使在运行阶段的变化期间,系统的产物气也始终接近平衡。当观察到平衡温度和工作温度之间的偏移时,它只是气体取样相对于温度取样的延迟的实验假象。

[0176]

图10显示了由本发明的一个实验室实施方案的实验数据产生的本发明的一个实例。在第一状态a中,系统以100nl/h的固定进料流量运行,其组成为31.8%ch4、2.4%h2和66.8%h2o,总压力为2.5barg,入口温度为200℃。

[0177]

在这个阶段,20a的电流在2.7v的压降下在整料中运行。在16分钟的时间标记处,电势增加到1.8v,从而产生140a的新电流,其定义阶段b。

[0178]

这导致温度立即降低,并在30分钟后从950℃降低到650℃,并且在设置为630℃的给定条件下的稳态工艺值的5%以内。向稳态值的最终调整随着系统的热平衡和系统中所有元件(包括绝缘和反应器元件)完全冷却到稳态而变化。图中的空心菱形符号还显示了运行期间由gc-tcd评估的蒸汽重整反应的所谓的平衡温度,发现该温度与操作温度非常匹配。这意味着即使在运行阶段的变化期间,系统的产物气也始终接近平衡。

[0179]

已经参考多个方面和实施方案描述了本发明。这些方面和实施方案可以由本领域技术人员随意组合,同时保持在专利权利要求的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。