1.本发明涉及管道流量技术领域,尤其涉及一种管道流量特性验证装置及其验证方法。

背景技术:

2.一般长距离输水所使用的管道为有金属类型的硬质管道,或者使用最为广泛的可盘卷的橡胶等高分子材料制造的软管,通常在水泵参数确定的情况下,工程技术人员通常采用估算的方式,来考虑所使用的管道长度是否能满足供水系统要求,然而使用估算的方式并不能量化所需管道的实际长度,且还受到管道内壁的粗糙度等多因素的影响,使得估算的结果与实际相差较大,导致所用管道不能满足供水系统要求。

技术实现要素:

3.本发明要解决的技术问题在于,针对现有技术的缺陷,提供一种管道流量特性验证装置及其验证方法,能准确计算待测管道是否符合供水系统要求,结构简单、易操作。

4.本发明解决其技术问题所采用的技术方案是:一种管道流量特性验证装置,用于验证待测管道是否符合供水系统流量要求,包括分别设置在待测管道入口端用于检测待测管道入口压力值的入口压力表、与待测管道出口端连接的连接组件,所述连接组件包括与待测管道出口端连接的连接管、设置在连接管上用于检测待测管道出口压力值的出口压力表、设置在连接管上用于调节待测管道流量的调节阀以及用于检测待测管道流量的流量计。

5.进一步地,优选所述出口压力表设置在靠近连接管出口端,所述连接管出口端与所述调节阀连接。

6.进一步地,优选所述连接管入口端通过法兰与待测管道出口端连接,所述连接管出口端通过法兰与调节阀连接。

7.进一步地,优选所述出口压力表、调节阀与连接管为分体结构,均为可拆卸连接,或者所述出口压力表、调节阀与连接管为一体结构。

8.进一步地,优选所述出口压力表为至少0.5级的精密压力表,所述压力表与连接管之间连接有缓冲弯管。

9.进一步地,优选所述流量计为超声波流量计,所述超声波流量计绑定在所述连接管外壁,其中,所述超声波流量计上游长度为连接管管道直径的10倍,下游长度为连接管管道直径的5倍。

10.进一步地,优选所述流量计为除超声波流量计外的普通流量计,所述流量计安装在待测管道与连接管之间。

11.一种管道流量特性验证方法,用于验证待测管道是否符合供水系统流量要求,包括以下步骤:

12.s1、测量待测管道的管道截面积、待测管道的长度;

13.s2、使用上述所述的管道流量特性验证装置,调节调节阀以调整待测管道的流量,待每次流量稳定后,记录该流量下待测管道的入口压力值、出口压力值,根据入口压力值、出口压力值计算该流量下待测管道的压力损失值;

14.s3、将以上检测所得管道截面积、待测管道的管道长度、压力损失值代入公式从而绘制待测管道的流量-压力损失特性曲线;

15.其中,δp为待测管道的压力损失,ξ为待测管道阻力系数,l为待测管道的管道长度,a为待测管道管道截面积,q为待测管道的流量;

16.s4、根据流量-压力损失特性曲线定量得到该待测管道在某一流量下的压力损失值,进而可以判断该待测管道是否符合在供水系统流量的要求;

17.s5、若符合,则可应用于供水系统,若不符合,则重新进行待测管道的选材,新的待测管道需再次重复s1-s4步骤,直至找到符合供水系统流量特性的管道。

18.进一步地,优选s2步骤中包括:

19.将入口压力表安装至待测管道入口端与实验供水系统出口端之间,将连接管组件连接到待测管道出口端;

20.将连接组件的调节阀打开,启动实验供水系统,待调节阀出口流量稳定,逐渐减少调节阀阀门开度,记录不同开度下的流量、待测管道入口压力值、出口压力值,并计算压力损失值。

21.进一步地,优选s2步骤中,至少调整3次调节调节阀以调整待测管道的流量,待每次流量稳定后,记录该流量下待测管道的入口压力值、出口压力值,根据入口压力值、出口压力值计算该流量下待测管道的压力损失值。

22.本发明的有益效果:本发明提供的一种管道流量特性验证装置及其验证方法,该管道流量特性验证装置,通过调节调节阀的不同开度,可以控制出口压力表的指针读数,记录此时待测管道入口压力表数值,以及流量计测量数据,可以计算待测管道的阻力系数ξ,进而可以绘制该待测管段的流量-压力损失特性曲线,通过流量-压力损失特性曲线,即可定量得到该待测管道在某一流量下的压力损失情况,进而可以判断该待测管道是否满足在供水系统某流量要求;能准确计算待测管道是否符合供水系统要求,结构简单、易操作。

附图说明

23.下面将结合附图及实施例对本发明作进一步说明,附图中:

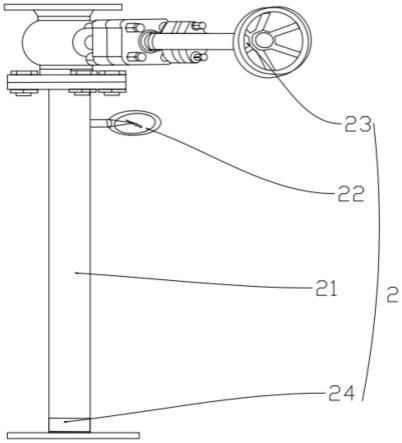

24.图1是本发明实施例1中管道流量特性验证装置中连接组件的结构示意图;

25.图2是本发明中实施例2-1的流量-压力损失特性曲线图;

26.图3是本发明中实施例2-1中rtp管道的特性曲线;

27.图4是本发明中实施例2-1的流量-压力损失特性曲线与中rtp管道的特性曲线对比图。

具体实施方式

28.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本发明的具体实施方式。

29.部件被称为“固定于”或“设置于”另一个部件,它可以直接或者间接位于该另一个部件上。当一个部件被称为“连接于”另一个部件,它可以是直接或者间接连接至该另一个部件上。

30.术语“上”、“下”、“左”、“右”、“前”、“后”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置是基于附图所示的方位或位置。

31.术语“轴向”、“径向”是以整个装置或部件的长度方向为“轴向”,垂直于轴向的方向为“径向”。

32.术语“第一”、“第二”等仅用于便于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明技术特征的数量。“多个”的含义是两个或两个以上,除非另有明确具体的限定。

33.上述术语仅是为了便于描述,不能理解为对本技术方案的限制。

34.实施例1,如图1所示,一种管道流量特性验证装置,用于验证待测管道是否符合供水系统流量要求,包括分别设置在待测管道入口端用于检测待测管道入口压力值的入口压力表(未视出)、与待测管道出口端连接的连接组件2,连接组件2包括与待测管道出口端连接的连接管21、设置在连接管21上用于检测待测管道出口压力值的出口压力表22、设置在连接管21上用于调节待测管道流量的调节阀23以及用于检测待测管道流量的流量计23,其中连接管21为直管管道;通过调节调节阀23的不同开度,可以控制出口压力表22的指针读数,记录此时待测管道入口压力表数值,以及流量计23测量数值,则可以计算待测管道的阻力系数,进而可以绘制该待测管段的流量-压力损失特性曲线,通过流量-压力损失特性曲线,即可定量得到该待测管道在某一流量下的压力损失情况,进而可以判断该待测管道是否满足在某流量下供水系统的要求;能准确计算待测管道是否符合供水系统要求,结构简单、易操作。

35.出口压力表22设置在靠近连接管21出口端,连接管21出口端与调节阀23连接;连接管21入口端通过法兰与待测管道出口端连接,连接管21出口端通过法兰与调节阀23连接,调节阀23用于调节不同开度去调节待测管道流量大小;出口压力表22、调节阀23与连接管21具有多种实施方式,出口压力表22、调节阀23与连接管21可为分体结构,均为可拆卸连接,调节阀23可以根据实际情况选择合适规格的调节阀23;或者,出口压力表22、调节阀23与连接管21为一体结构,生产时一体成模,减少组装的步骤。

36.出口压力表22为至少0.5级的精密压力表,这样可以精准的检测待测管道在某一流量下出口压力值,出口压力表22与连接管21之间连接有缓冲弯管,缓冲弯管用于缓冲水对压力表的瞬时冲击,同时可降低水温,用于对压力表进行保护。

37.流量计23也具有多种实施方式,流量计23可为超声波流量计,超声波流量计绑定在连接管21外壁,其中,超声波流量计上游长度为连接管21管道直径的10倍,下游长度为连接管21管道直径的5倍,连接管21为直管管道,超声流量计检测的是连接管21的流量,这意味着检测的也是待测管道的流量,因超声流量计受到水流速度分布不同的影响,故要求超声流量计上流、下流分别应有10d(d为连接管21管道直径,下同)和5d的直管段长度,这样设置是为了使得超声波流量计23检测待测管道的流量更加精确,减少检测误差;当然流量计23也可为除超声波流量计外的普通流量计,普通的流量计23安装在待测管道与连接管21之间,用于检测待测管道的流量。

38.实施例2,一种管道流量特性验证方法,用于验证待测管道是否符合供水系统流量要求,包括以下步骤:

39.s1、测量待测管道的管道截面积、待测管道的长度;

40.s2、使用上述实施例1的管道流量特性验证装置,多次调节调节阀23以调整待测管道的流量,待每次流量稳定后,记录该流量下待测管道的入口压力值、出口压力值,根据入口压力值、出口压力值计算该流量下待测管道的压力损失值;

41.s3、将每次检测所得管道截面积、待测管道的管道长度、压力损失值代入公式从而绘制待测管道的流量-压力损失特性曲线;

42.其中,δp为待测管道的压力损失,ξ为待测管道阻力系数,l为待测管道的管道长度,a为待测管道管道截面积,q为待测管道的流量;

43.s4、根据流量-压力损失特性曲线定量得到该待测管道在某一流量下的压力损失值,进而可以判断该待测管道是否符合在供水系统流量的要求;通过该流量-压力损失特性曲线,即可定量得到该待测管道在某一流量下(供水系统)的压力损失情况,与供水系统上原有的管道的特性曲线进行对比,进而可以判断该待测管道是否满足在某一流量的要求,即在同样的压力损失情况下,若待测软管的流量高于或等于原有管道的流量,即符合,若待测软管的流量低于原有管道的流量,则不符合;

44.s5、若符合,则可应用于供水系统,若不符合,则重新进行待测管道的选材,新的待测管道需再次重复s1-s4步骤,直至找到符合供水系统流量特性的管道。

45.其中,s2步骤中包括:

46.将入口压力表安装至待测管道入口端与实验供水系统出口端之间,将连接管21组件连接到待测管道出口端;

47.将连接组件2的调节阀23打开,启动实验供水系统,待调节阀23出口流量稳定,逐渐减少调节阀23阀门开度,记录不同开度下的流量、待测管道入口压力值、出口压力值,并计算压力损失值。

48.s2步骤需要多次进行,至少调整3次调节调节阀23以调整待测管道的流量,待每次流量稳定后,记录该流量下待测管道的入口压力值、出口压力值,根据入口压力值、出口压力值计算该流量下待测管道的压力损失值,以剔除严重偏离的流量-压力损失特性曲线的数据,以便得到较为精准平滑的特性曲线,保证了验证待测管道流量特性的数据准确性。

49.实施例2-1,取一长50m、管道公称直径dn100(管子子外径108mm)的待测管道,将待测管道的一端接入实验用手抬移动泵的输出端,在移动泵与待测管段之间接入实施例1中的验证装置中的入口压力表,将直管状的连接管21与待测管道的出口端连接,连接管21的长度1.5m,连接管21上安装出口压力表22、调节阀23,将超声波流量计24安装至连接管21上(满足前10d后5d),启动手抬移动泵,调节调节阀23,待流量计24示数稳定后进行读数,记录此时入口压力表及连接管上的出口压力表22,通过多次调节调节阀23,得到3组压力损失和流量的关系数据,以便得到较为精准平滑的特性曲线,数据见下表;

50.表1.待测管道压力损失数据

51.入口压力值出口压力值压力损失流量4.2bar4.1bar0.1bar27m3/h

5.0bar4.5bar0.5bar60m3/h5.6bar4.8bar0.8bar76m3/h

52.以以上数据代入公式绘制待测管道压力流量特性曲线,曲线图见图2;其中,δp为待测管道的压力损失,ξ为待测管道阻力系数,l为待测管道的管道长度,a为待测管道管道截面积,q为待测管道的流量;

53.在相同工况下与供水系统原有的rtp(增强热塑性塑料材质)管道流量进行对比,判断此待测管道是否符合供水系统替代要求。

54.在正常工艺系统(供水系统)运行时rtp管道的相关参数如表2所示,并根据数据绘制rtp管道的特性曲线,如图3所示;

55.表2.rtp管道运行参数

[0056][0057]

将图2的待测管道流量-压力损失特性曲线和图3的rtp管道的特性曲线进行对比,对比图见图4,由图可知,在相同的压力损失情况下,待测管道流量-压力损失特性曲线相比rtp管道的特性曲线更“缓”,即相同的压力损失情况下,待测软管的流量更高;通过对待测管道流量-压力损失特性曲线和原有的rtp管道的特性曲线对比,待测软管的性能符合原工艺(供水)系统管道(rtp管道)要求,可以应用于原功能位置。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。