1.本发明涉及汽车人机验证实验设备,具体涉及一种人机验证模型系统。

背景技术:

2.现有人机验证模型多是骨架密集,调节机构繁琐,结构复杂,多由非汽车设计部门设计,往往不能与人机验证部门需求有效匹配,自动调节丝杠过多,调节电机过多,成本往往超过百万,并且调节复杂,浪费比较多验证时间,且需要专人维护调节及操作,不能准确进行人机验证指导,有效指导快速验证。

3.cn109632338a公开了一种车辆人机验证平台,包括支撑骨架总成、引擎盖调节总成、仪表板调节总成、换挡调节总成、中央扶手调节总成、踏板调节总成、刹车调节总成、座椅调节总成、第三排地板调节总成、车门调节总成、门槛调节总成以及a柱调节总成,引擎盖调节总成、仪表板调节总成、换挡调节总成、中央扶手调节总成、踏板调节总成、刹车调节总成位于支撑骨架总成的y向一侧,座椅调节总成和第三排地板调节总成位于支撑骨架总成中部,车门调节总成、门槛调节总成、a柱调节总成位于支撑骨架总成的x向侧面,车门调节总成位于门槛调节总成上方。该发明可实现全方位手动调节,通用性强,可降低项目设计成本,提高设计质量,还可保证多个项目的同时使用。毋庸置疑,该专利文献公开的技术方案是所属技术领域的一种有益的尝试。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种人机验证模型系统,在对同一车型不同阶段的多轮造型设计迭代时,能够仅更换造型出现变化的部分模块,不需要设计大量调节结构,结构简单,成本低,易于操作且易于维护,适用于同一车型不同阶段的多轮造型设计迭代的人机验证。

5.本发明中的一种人机验证模型系统,包括下车体支撑骨架模块、前舱支撑骨架模块、前门骨架模块、b柱支撑骨架模块、后门骨架模块以及c柱行李舱骨架模块,所述前舱支撑骨架模块以能够拆卸的方式设置在所述下车体支撑骨架模块的前部上,所述b柱支撑骨架模块以能够拆卸的方式设置在所述下车体支撑骨架模块的中部上,所述c柱行李舱骨架模块以能够拆卸的方式设置在所述下车体支撑骨架模块的后部上,所述前门骨架模块以能够拆卸的方式与所述前舱支撑骨架模块的后部连接,所述后门骨架模块以能够拆卸的方式与所述b柱支撑骨架模块的后部连接。

6.进一步,所述下车体支撑骨架模块的上侧设置有用于安装所述前舱支撑骨架模块的多个第一安装板、用于安装所述b柱支撑骨架模块的多个第二安装板以及用于安装所述c柱行李舱骨架模块的多个第三安装板,所述下车体支撑骨架模块的下侧设置有多个移动滑轮组件。

7.进一步,所述前舱支撑骨架模块包括前舱支撑骨架主体,还包括设置在所述前舱支撑骨架主体上的转向支柱安装架、制动踏板安装架、油门踏板安装架、两个a柱安装板、前

罩安装板、前门上铰链安装板、前门下铰链安装板、三个仪表台板安装基板以及多个车体骨架基准板;多个所述车体骨架基准板分别与多个所述第一安装板连接。

8.进一步,所述前舱支撑骨架主体的后部设置有仪表台板安装横梁;所述转向支柱安装架设置在所述仪表台板安装横梁的后侧;两个所述a柱安装板分别设置在所述仪表台板安装横梁的左右两端的上侧;三个所述仪表台板安装基板沿左右方向间隔设置在所述仪表台板安装横梁上。

9.进一步,所述前舱支撑骨架主体上设置有两个前门安装梁,两个所述前门安装梁分别位于所述仪表台板安装横梁的左右两端的下侧;所述前门上铰链安装板和前门下铰链安装板的数量均为两个,两个所述前门上铰链安装板分别设置在两个所述前门安装梁的上部,两个所述前门下铰链安装板分别设置在两个所述前门安装梁的下部;所述前门骨架模块包括对称设置在所述下车体支撑骨架模块的左右两侧的两个前门骨架组件,两个所述前门骨架组件均包括前门骨架主体、前门骨架上连接件、前门骨架下连接件和四个前门安装件,所述前门骨架上连接件和前门骨架下连接件均位于所述前门骨架主体的前侧,所述前门骨架上连接件通过铰链与前门上铰链安装板连接,所述前门骨架下连接件通过铰链与前门下铰链安装板连接;四个所述前门安装件分别设置在所述前门骨架主体的远离所述下车体支撑骨架模块的一侧。

10.进一步,所述前舱支撑骨架主体的中部设置有踏板安装横梁,所述制动踏板安装架以及油门踏板安装架设置在所述踏板安装横梁的后侧;所述前罩安装板的数量为四个,其中两个设置在所述前舱支撑骨架主体的前部上,另外两个设置在所述前舱支撑骨架主体的中部上。

11.进一步,所述b柱支撑骨架模块包括对称设置在所述下车体支撑骨架模块的左右两侧的两个b柱支撑骨架组件,两个所述b柱支撑骨架组件均包括立柱主体、b柱上安装板、b柱下安装板、b柱基准板、后门上铰链安装板以及后门下铰链安装板,;所述b柱上安装板和b柱下安装板均位于所述立柱主体的靠近所述下车体支撑骨架模块的一侧;所述b柱基准板设置在所述立柱主体的底部,所述立柱主体与所述第二安装板连接;所述后门上铰链安装板和后门下铰链安装板均位于所述立柱主体的远离所述下车体支撑骨架模块的一侧。

12.进一步,所述后门骨架模块包括对称设置在所述下车体支撑骨架模块的左右两侧的两个后门骨架组件,两个所述后门骨架组件均包括后门骨架主体、后门骨架上连接件、后门骨架下连接件和四个后门安装件,所述后门骨架上连接件和后门骨架下连接件均位于所述后门骨架主体的后侧,所述后门骨架上连接件通过铰链与后门上铰链安装板连接,所述后门骨架下连接件通过铰链与后门下铰链安装板连接;四个所述后门安装件分别设置在所述后门骨架主体的远离所述下车体支撑骨架模块的一侧。

13.进一步,所述c柱行李舱骨架模块包括连接横梁以及两个c柱行李舱骨架组件,两个所述c柱行李舱骨架组件对称设置在所述下车体支撑骨架模块的左右两侧,所述连接横梁额左右两端分别与两个所述c柱行李舱骨架组件的顶部连接。

14.进一步,两个所述c柱行李舱骨架组件均包括c柱行李舱骨架主体、多个c柱行李舱基准板、一个c柱安装板、三个行李舱安装板以及一个横梁安装板,所述c柱安装板以及行李舱安装板均设置在所述c柱行李舱骨架主体的远离所述下车体支撑骨架模块的一侧,所述横梁安装板设置在所述c柱行李舱骨架主体的顶部,所述连接横梁的左右两端分别设置有

用于与所述横梁安装板连接的横梁安装基板,多个所述c柱行李舱基准板分别与各个所述第三安装板连接。

15.本发明的有益效果是:本发明通过将各个模块分体式设计,在对同一车型不同阶段的多轮造型设计迭代时,能够仅更换造型出现变化的部分模块,不需要设计大量调节结构,结构简单,成本低,易于操作且易于维护,适用于同一车型不同阶段的多轮造型设计迭代的人机验证。

附图说明

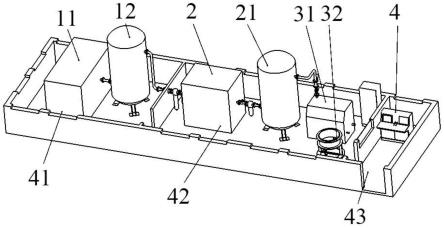

16.为了使本发明的目的、技术方案和有益效果更加清楚,本发明提供如下附图进行说明:图1为本发明的爆炸示意图;图2为本发明的结构示意图;图3为本发明的下车体支撑骨架模块的结构示意图一;图4为本发明的下车体支撑骨架模块的结构示意图二;图5为本发明的前舱支撑骨架模块的结构示意图一;图6为本发明的前舱支撑骨架模块的结构示意图二;图7为本发明的前门骨架组件的结构示意图;图8为本发明的b柱支撑骨架组件的结构示意图;图9为本发明的后门骨架组件的结构示意图;图10为本发明的c柱行李舱骨架组件的结构示意图;图11为本发明的连接横梁的结构示意图。

17.附图中标记如下:1-下车体支撑骨架模块,11-第一安装板,12-第二安装板,13-第三安装板,14-移动滑轮组件;2-前舱支撑骨架模块,21-前舱支撑骨架主体,211-仪表台板安装横梁,212-前门安装梁,213-踏板安装横梁,22-转向支柱安装架,23-制动踏板安装架,24-油门踏板安装架,25-a柱安装板,26-前罩安装板,27-前门上铰链安装板,28-前门下铰链安装板,29-仪表台板安装基板,210-车体骨架基准板;3-前门骨架模块,31-前门骨架组件,311-前门骨架主体,312-前门骨架上连接件,313-前门骨架下连接件,314-前门安装件;4-b柱支撑骨架模块,41-b柱支撑骨架组件,411-立柱主体,412-b柱上安装板,413-b柱下安装板,414-b柱基准板,415-后门上铰链安装板,416-后门下铰链安装板;5-后门骨架模块,51-后门骨架组件,511-后门骨架主体,512-后门骨架上连接件,513-后门骨架下连接件,514-后门安装件;6-c柱行李舱骨架模块,61-连接横梁,62-c柱行李舱骨架组件,621-c柱行李舱骨架主体,622-c柱行李舱基准板,623-c柱安装板,624-行李舱安装板,625-横梁安装板。

具体实施方式

18.如图1-图11所示,本实施例中的一种人机验证模型系统,包括下车体支撑骨架模

块1、前舱支撑骨架模块2、前门骨架模块3、b柱支撑骨架模块4、后门骨架模块5以及c柱行李舱骨架模块6,前舱支撑骨架模块2以能够拆卸的方式设置在下车体支撑骨架模块1的前部上,b柱支撑骨架模块4以能够拆卸的方式设置在下车体支撑骨架模块1的中部上,c柱行李舱骨架模块6以能够拆卸的方式设置在下车体支撑骨架模块1的后部上,前门骨架模块3以能够拆卸的方式与前舱支撑骨架模块2的后部连接,后门骨架模块5以能够拆卸的方式与b柱支撑骨架模块4的后部连接。能够拆卸的方式指通过螺纹紧固件连接,将前舱总成、前门总成、b柱、后面总成、c柱以及行李舱分别与各个模块连接,能够对该车型的造型以及部分汽车附件进行快速验证,该人机验证模型系统通过将各个模块分体式设计,在对同一车型不同阶段的多轮造型设计迭代时,能够仅更换造型出现变化的部分模块,不需要设计大量调节结构,结构简单,成本低,易于操作且易于维护,适用于同一车型不同阶段的多轮造型设计迭代的人机验证。

19.本实施例中,如图3和图4所示,下车体支撑骨架模块1的上侧设置有用于安装前舱支撑骨架模块2的多个第一安装板11、用于安装b柱支撑骨架模块4的多个第二安装板12以及用于安装c柱行李舱骨架模块6的多个第三安装板13,下车体支撑骨架模块1的下侧设置有多个移动滑轮组件14。多个移动滑轮组件14能够便于将该人机验证模型系统移动至所需位置。

20.本实施例中,如图3、图5和图6所示,前舱支撑骨架模块2包括前舱支撑骨架主体21,还包括设置在前舱支撑骨架主体21上的转向支柱安装架22、制动踏板安装架23、油门踏板安装架24、两个a柱安装板25、前罩安装板26、前门上铰链安装板27、前门下铰链安装板28、三个仪表台板安装基板29以及多个车体骨架基准板210;多个车体骨架基准板210分别与多个第一安装板11连接。前舱支撑骨架模块2能够用于安装前舱总成,对前舱总成上的转向支柱、制动踏板、油门踏板、a柱、前罩以及仪表台板进行人机验证,上述各个部件通过螺纹紧固件安装在前舱支撑骨架模块2上。

21.本实施例中,如图5和图6所示,前舱支撑骨架主体21的后部设置有仪表台板安装横梁211;转向支柱安装架22设置在仪表台板安装横梁211的后侧;a柱安装板25的数量为两个,两个a柱安装板25分别设置在仪表台板安装横梁211的左右两端的上侧;仪表台板安装基板29的数量为三个,三个仪表台板安装基板29沿左右方向间隔设置在仪表台板安装横梁211上。a柱安装板25和仪表台板安装基板29上均设置有螺纹孔,通过螺纹紧固件将仪表台板安装在仪表台板安装基板29上能够实现对仪表台板的验证,三个仪表台板安装基板29能够保证仪表台板的安装稳定且位置准确,通过螺纹紧固件将a柱安装在a柱安装板25上能够实现对a柱的验证。

22.本实施例中,如图5-图7所示,前舱支撑骨架主体21上设置有两个前门安装梁212,两个前门安装梁212分别位于仪表台板安装横梁211的左右两端的下侧;前门上铰链安装板27和前门下铰链安装板28的数量均为两个,两个前门上铰链安装板27分别设置在两个前门安装梁212的上部,两个前门下铰链安装板28分别设置在两个前门安装梁212的下部;前门骨架模块3包括对称设置在下车体支撑骨架模块1的左右两侧的两个前门骨架组件31,两个前门骨架组件31均包括前门骨架主体311、前门骨架上连接件312、前门骨架下连接件313和四个前门安装件314,前门骨架上连接件312和前门骨架下连接件313均位于前门骨架主体311的前侧,前门骨架上连接件312通过铰链与前门上铰链安装板27连接,前门骨架下连接

件313通过铰链与前门下铰链安装板28连接;四个前门安装件314分别设置在前门骨架主体311的远离下车体支撑骨架模块1的一侧。前门安装件314上设置有螺纹孔,通过螺纹紧固件将前门总成安装在前门骨架组件31上能够实现对前门总成的验证。前门骨架组件31通过铰链与前门安装梁212连接,能够保证人机验证过程更加符合实际使用工况。

23.本实施例中,如图5-图6所示,前舱支撑骨架主体21的中部设置有踏板安装横梁213,制动踏板安装架23以及油门踏板安装架24设置在踏板安装横梁213的后侧;前罩安装板26的数量为四个,其中两个前罩安装板26设置在前舱支撑骨架主体21的前部上,另外两个前罩安装板26设置在前舱支撑骨架主体21的中部上。制动踏板安装架23、油门踏板安装架24以及前罩安装板26上均设置有螺纹孔,分别用于与螺纹紧固件配合安装制动踏板、油门踏板以及前罩。

24.本实施例中,如图8所示,b柱支撑骨架模块4包括对称设置在下车体支撑骨架模块1的左右两侧的两个b柱支撑骨架组件41,两个b柱支撑骨架组件41均包括立柱主体411、b柱上安装板412、b柱下安装板413、b柱基准板414、后门上铰链安装板415以及后门下铰链安装板416,;b柱上安装板412和b柱下安装板413均位于立柱主体411的靠近下车体支撑骨架模块1的一侧;b柱基准板414设置在立柱主体411的底部,立柱主体411与第二安装板12连接;后门上铰链安装板415和后门下铰链安装板416均位于立柱主体的远离下车体支撑骨架模块1的一侧。b柱上安装板412、b柱下安装板413、b柱基准板414以及第二安装板12上均设置有螺纹孔,b柱上安装板412和b柱下安装板413能够用于安装b柱,b柱基准板414用于与第二安装板12连接。

25.本实施例中,如图9所示,后门骨架模块5包括对称设置在下车体支撑骨架模块1的左右两侧的两个后门骨架组件51,两个后门骨架组件51均包括后门骨架主体511、后门骨架上连接件512、后门骨架下连接件513和四个后门安装件514,后门骨架上连接件512和后门骨架下连接件513均位于后门骨架主体511的后侧,后门骨架上连接件512通过铰链与后门上铰链安装板415连接,后门骨架下连接件513通过铰链与后门下铰链安装板416连接;四个后门安装件514分别设置在后门骨架主体511的远离下车体支撑骨架模块1的一侧。后门安装件514上设置有螺纹孔,通过螺纹紧固件将后门总成安装在后门骨架组件51上能够实现对后门总成的验证。后门骨架组件51通过铰链与b柱支撑骨架组件41连接,能够保证人机验证过程更加符合实际使用工况。

26.本实施例中,如图10-图11所示,c柱行李舱骨架模块6包括连接横梁61以及两个c柱行李舱骨架组件62,两个c柱行李舱骨架组件62对称设置在下车体支撑骨架模块1的左右两侧,连接横梁61额左右两端分别与两个c柱行李舱骨架组件62的顶部连接;在本实施例中,两个c柱行李舱骨架组件62均包括c柱行李舱骨架主体621、多个c柱行李舱基准板622、一个c柱安装板623、三个行李舱安装板624以及一个横梁安装板625,c柱安装板623以及行李舱安装板624均设置在c柱行李舱骨架主体621的远离下车体支撑骨架模块1的一侧,横梁安装板625设置在c柱行李舱骨架主体621的顶部,连接横梁61的左右两端分别设置有用于与横梁安装板625连接的横梁安装基板,多个c柱行李舱基准板622分别与各个第三安装板13连接。c柱行李舱骨架模块6能够用于安装c柱以及行李舱。

27.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技

术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。