1.本发明涉及油井钻探技术领域,尤其涉及一种钻屑全流程处理自动控制系统及方法。

背景技术:

2.石油钻井废弃物中含有铬、汞、砷等能对环境造成恶劣影响的污染物,油田需要花费大量人力物力进行处理。目前处理该类废弃物的方法有直接排放、化学(脱水和破乳)、生物、焚烧、填埋、固化、回注等,其中回注是指将生产过程中从地层而来的废弃物再注入地层,此方式更接近“零排放”,因此是一种相对更环保、安全、经济的处理钻井废弃物的方式。

3.此技术在国外已开展数十年,但在国内起步较晚,目前国内研制钻井废弃物回注处理装置的厂家为数甚少,且装置操作基本依靠操作工逐罐检查和现场手动搬动阀门,这样既浪费人力,又使得浆液配置的稳定性因人而异,因此研制一套钻屑全流程处理控制系统既能补齐目前钻井废弃物回注处理装置的技术短板,又能解决现场稳定配浆、安全回注、节省人力等一系列问题。

4.鉴于此,实有必要提供一种新型的钻屑全流程处理自动控制系统及方法以克服上述缺陷。

技术实现要素:

5.本发明的目的是提供一种钻屑全流程处理自动控制系统,通过远控装置控制现场的设备工作,有利于信息共享、快速切换和响应,不仅降低人为操作失当的可能性,而且还大大提高了协同作业能力,提高了生产作业效率,实现安全、高效的施工管理。

6.为了实现上述目的,本发明提供一种钻屑全流程处理自动控制系统,包括输料控制模块、储料控制模块、造浆控制模块、回注控制模块、井口管汇模块以及远控模块;

7.所述输料控制模块包括输料节点控制单元,所述储料控制模块包括储料节点控制单元,所述造浆控制模块包括造浆节点控制单元,所述回注控制模块包括回注节点控制单元,所述井口管汇模块包括井口节点控制单元,所述输料控制模块与所述储料控制模块连接,所述储料控制模块与造浆控制模块连接,所述造浆控制模块通过所述井口管汇模块与回注控制模块连接,所述输料节点控制单元、储料节点控制单元、造浆节点控制单元、回注节点控制单元以及井口节点控制单元均与所述远控模块通信连接,所述远控模块接收所述输料节点控制单元、储料节点控制单元、造浆节点控制单元、回注节点控制单元以及井口节点控制单元上传的数据进行存储管理形成数据库。

8.优选的,所述输料节点控制单元包括第一交换机、第一可编程控制器、第一控制阀以及输料泵;所述第一交换机与所述远控模块通信连接,所述第一控制阀安装于所述输料泵与储料控制模块之间的通道处并与所述第一可编程控制器电性连接,所述输料泵与所述第一可编程控制器电性连接。

9.优选的,所述储料节点控制单元包括第二交换机、第二可编程控制器、第二控制

阀、储料罐、回收泵、绞龙、料位计以及电子秤;所述第二交换机与所述远控模块连接,所述第二可编程控制器与所述第二交换机电性连接,所述第二控制阀安装于所述输料泵与储料罐之间的管道处并与所述可编程控制器电性连接,所述储料罐安装于所述绞龙上与所述输料模块的输料泵连接;所述回收泵与所述第二可编程控制器电性连接,且所述回收泵安装于所述储料罐上并与所述造浆模块连接,所述料位计安装于所述储料罐上并与所述第二可编程控制器电性连接,所述电子秤与所述储料罐相邻设置。

10.优选的,所述造浆节点控制单元包括第三交换机、第三可编程控制器、第三控制阀、收容箱、密度计、粘度计、进料泵、进水泵、破碎机、研磨泵、出液泵以及搅拌器;所述第三交换机与所述远控模块通信连接,所述第三可编程控制器与所述第三交换机电性连接,所述进料泵、进水泵、破碎机、研磨泵以及出液泵均与所述收容箱连接,所述搅拌器安装于所述收容箱上,所述第三控制阀安装于所述进料泵、进水泵、破碎机、研磨泵以及出液泵与收容箱之间的管道处,所述密度计安装于所述收容箱上并与所述可编程控制器电性连接,所述粘度计安装于所述收容箱上并与所述可编程控制器电性连接。

11.优选的,所述远控模块包括研磨自动控制单元、胶黏剂配比自动控制单元以及浆液混合控制单元;所述研磨自动控制单元与所述研磨泵电性连接,所述胶黏剂配比自动控制单元与所述进料泵、进水泵以及搅拌器电性连接,所述浆液混合控制单元与收容箱中安装的液位计电性连接。

12.优选的,所述回注节点控制单元包括第四交换机、第四可编程控制器、第四控制阀以及高压回注子单元;所述第四交换机与所述远控模块通信连接,所述第四可编程控制器与所述第四交换机电性连接,所述第四控制阀与所述第四可编程控制器电性连接,且所述第四控制阀安装于所述柱塞泵与收容箱之间的管道处,所述高压回注子单元包括发动机、传动箱以及柱塞泵;所述发动机与所述传动箱连接并通过传动箱带动柱塞泵运动,所述柱塞泵通过管道与所述收容箱连接。

13.优选的,所述井口管汇节点控制单元包括高压管汇以及第五控制阀;所述井口管汇模块的高压管汇与所述回注控制模块和造浆控制模块连接,所述控制阀门安装于所述高压管汇上。

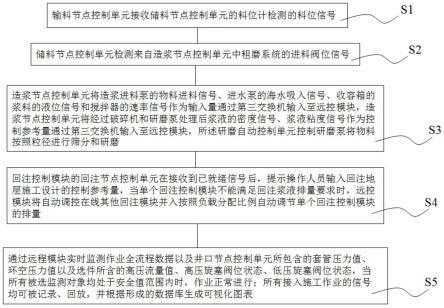

14.一种钻屑全流程处理自动控制方法,包括如下步骤:

15.s1:所述输料节点控制单元接收所述储料节点控制单元的料位计检测的料位信号,当料位信号中反馈的料位数值未达到远控模块设定的高位报警数值前,所述远控模块连续向所述输料节点控制单元发送启动指令信号使所述输料控制模块正常工作;

16.当料位信号中反馈的料位数值达到远控模块的高位报警数值后,所述远控模块向所述输料节点控制单元下达暂停工作指令信号使所述输料模块的输料泵暂停工作,等待所述远控模块下一次启动指令信号;

17.s2:储料节点控制单元检测来自造浆节点控制单元中粗磨系统的进料阀位信号,当进料信号为1时,该储料节点控制单元将按照预先设定的批量值供料至下一工序;当进料信号为0时,储料节点控制单元可暂停该周期工作,等待进料信号变化为1;

18.s3:造浆节点控制单元将造浆进料泵的物料进料信号、进水泵的海水吸入信号、收容箱的浆料的液位信号和搅拌器的速率信号作为输入量通过第三交换机输入至远控模块,造浆节点控制单元将经过破碎机和研磨泵处理后浆液的密度信号、浆液粘度信号作为控制

参考量通过第三交换机输入至远控模块,所述研磨自动控制单元控制研磨泵将物料按照粒径进行筛分和研磨;

19.当物料粒径小于回注控制模块预设的允许值时,可将物料筛分至下一工序;当物料粒径大于回注控制模块预设的允许值时,所述远控模块发出指令使所述破碎机破碎、研磨泵磨后再次进行筛分的流程进行处理,直到物料的固相颗粒能满足回注工艺要求为止;

20.胶黏剂配比自动控制单元根据预先设定的胶黏配比值自动调节进水泵的速率以改变收容箱内的进水量以及进粉量,通过所述收容箱中安装的设定的液位计的上限值、下限值作为远控模块的临界保护值;

21.所述远控模块根据浆液混合控制单元的工艺参数要求的浆液特征量,通过胶黏剂配比自动控制单元向进液泵、进水泵以及搅拌器下达控制指令调整固相物料速率、胶黏剂吸入速率以及搅拌速率,当所述密度计和粘度计检测混合后的浆液密度、浆液粘度参考量均符合远控模块的预设参数要求时,则所述远控模块向回注控制模块输出已就绪信号;

22.s4:所述回注控制模块的回注节点控制单元在接收到已就绪信号后,提示操作人员输入回注地层施工设计的控制参考量,当单个回注控制模块不能满足回注浆液排量要求时,所述远控模块将自动调控在线其他回注模块并入按照负载分配比例自动调节单个回注控制模块的排量;

23.s5:通过远程模块实时监测作业全流程数据以及井口节点控制单元所包含的套管压力值、环空压力值以及选件所含的高压流量值、高压旋塞阀位状态、低压旋塞阀位状态,当所有被选监测对象均处于安全值范围内时,作业正常进行;所有接入施工作业的信号均可被记录、回放,并根据形成的数据库生成可视化图表。

24.与现有技术相比,有益效果在于:1)通过远控模块集中控制输料控制模块、储料控制模块、造浆控制模块、回注控制模块以及井口管汇模块,更为现场施工人员提供了避免现场作业风险的安全区域。

25.2)通过远控模块控制现场的设备(输料控制模块、储料控制模块、造浆控制模块、回注控制模块、井口管汇模块)工作,有利于信息共享、快速切换和响应,不仅降低人为操作失当的可能性,而且还大大提高了协同作业能力,提高了生产作业效率,实现安全、高效的施工管理。

附图说明

26.图1为本发明提供的钻屑全流程处理自动控制方法的流程图。

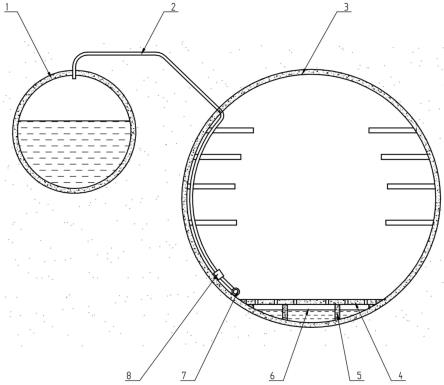

27.图2为本发明提供的钻屑回注全流程处理控制设备的输料控制模块的结构示意图。

28.图3为本发明提供的钻屑回注全流程处理控制设备的储料控制模块的结构示意图。

29.图4为本发明提供的钻屑回注全流程处理控制设备的造浆控制模块的结构示意图。

30.图5为本发明提供的钻屑回注全流程处理控制设备的回注控制模块与远控模块的结构示意图。

31.图6为本发明提供的钻屑回注全流程处理控制设备的输料控制模块的原理框图。

32.图7为本发明提供的钻屑回注全流程处理控制设备的储料控制模块的原理框图。

33.图8为本发明提供的钻屑回注全流程处理控制设备的造浆控制模块的原理框图。

34.图9为本发明提供的钻屑回注全流程处理控制设备的回注控制模块的原理框图。

35.图10为本发明提供的钻屑回注全流程处理控制设备的远控模块的原理框图。

36.附图标记:1、输料控制模块;2、储料控制模块;3、造浆控制模块;4、回注控制模块;5、井口管汇模块;6、远控模块;11、输料节点控制单元;12、输料泵;21、储料节点控制单元;22、储料罐;23、回收泵;24、绞龙;25、料位计;26、电子秤;31、造浆节点控制单元;32、密度计;33、粘度计;41、回注节点控制单元;42、高压回注子单元;51、井口节点控制单元;511、高压管汇;512、第五控制阀。

具体实施方式

37.为了使本发明的目的、技术方案和有益技术效果更加清晰明白,以下结合附图和具体实施方式,对本发明进行进一步详细说明。应当理解的是,本说明书中描述的具体实施方式仅仅是为了解释本发明,并不是为了限定本发明。

38.需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

39.此外,术语“第一”、“第二”、仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”、的特征可以明示或者隐含地包括一个或者更多个该特征。此外,“多个”、“若干”的含义是指两个或两个以上,除非另有明确具体的限定。

40.请参阅图1至图4,本发明提供一种钻屑全流程处理自动控制系统,包括输料控制模块1、储料控制模块2、造浆控制模块3、回注控制模块4、井口管汇模块5以及远控模块6;

41.所述输料控制模块1包括输料节点控制单元11,所述储料控制模块2包括储料节点控制单元21,所述造浆控制模块3包括造浆节点控制单元31,所述回注控制模块4包括回注节点控制单元41,所述井口管汇模块5包括井口节点控制单元51,所述输料控制模块1与所述储料控制模块2连接,所述储料控制模块2与造浆控制模块3连接,所述造浆控制模块3通过所述井口管汇模块5与回注控制模块4连接,所述输料节点控制单元11、储料节点控制单元21、造浆节点控制单元31、回注节点控制单元41以及井口节点控制单元51均与所述远控模块6通信连接,所述远控模块6接收所述输料节点控制单元11、储料节点控制单元21、造浆节点控制单元31、回注节点控制单元41以及井口节点控制单元51上传的数据进行存储管理形成数据库。

42.请一同参阅图5至图10,进一步的,所述输料节点控制单元11包括第一交换机、第一可编程控制器、第一控制阀以及输料泵12;所述第一交换机与所述远控模块6通信连接,所述第一控制阀安装于所述输料泵12与储料控制模块2之间的通道处并与所述第一可编程控制器电性连接,所述输料泵12与所述第一可编程控制器电性连接,所述输料泵12用于执行所述远控模块6通过所述第一交换机向所述第一可编程控制器下达的输料指令以向所述储料控制模块2输料。

43.需要说明的是,通过所述第一交换机可以发送数据信号至所述远控模块6,还可以接收远控模块6的控制信号(模拟信号或数字信号);所述第一控制阀为电磁阀门,用于执行所述远控模块6通过第一交换机发送的控制信号的指令控制输料量。

44.进一步的,所述储料节点控制单元21包括第二交换机、第二可编程控制器、第二控制阀、储料罐22、回收泵23、绞龙24、料位计25以及电子秤26;所述第二交换机与所述远控模块6连接,所述第二可编程控制器与所述第二交换机电性连接,所述第二控制阀安装于所述输料泵12与储料罐22之间的管道处并与所述可编程控制器电性连接,所述储料罐22安装于所述绞龙24上并通过管道与所述输料控制模块1的输料泵12连接;所述回收泵23与所述第二可编程控制器电性连接,且所述回收泵23安装于所述储料罐22上并通过管道与所述造浆模块连接以便抽取回收造浆模块内残留的浆料,所述绞龙24将存储罐内的物料慢慢向前推移至储料罐22的出料口,所述料位计25安装于所述储料罐22上并与所述第二可编程控制器电性连接,所述电子秤26与所述储料罐22相邻设置。在本实施例中,所述第二控制阀为电磁阀门。需要说明的是,通过所述第二交换机可以发送数据信号至所述远控模块6,还可以接收远控模块6的控制信号(模拟信号或数字信号)。

45.当所述远控模块6通过所述第二交换机向所述第二可编程控制器启动指令时,则所述回收泵23和绞龙24执行向所述第二可编程控制器发送的指令并启动,所述回收泵23抽取回收造浆模块内残留的浆料至所述储料罐22中,所述绞龙24用于将储料罐22内的物料慢慢向前推移至储料罐22的出料口以便所述造浆模块抽取。与此同时,所述料位计25检测所述储料罐22内的料位并通过第二交换机发送至远控模块6,所述电子秤26称重所述储料罐22内物料的重量并通过第二交换机发送至远控模块6。

46.进一步的,所述造浆节点控制单元31包括第三交换机、第三可编程控制器、第三控制阀、收容箱、密度计32、粘度计33、进料泵、进水泵、破碎机、研磨泵、出液泵以及搅拌器;所述第三交换机与所述远控模块6通信连接,所述第三可编程控制器与所述第三交换机电性连接,所述进料泵、进水泵、破碎机、研磨泵以及出液泵均通过管道与所述收容箱连接,所述搅拌器安装于所述收容箱上用于搅拌收容箱内的浆料,

47.所述第三控制阀安装于所述进料泵、进水泵、破碎机、研磨泵以及出液泵与收容箱之间的管道处,以便通过第三控制阀控制流量,所述密度计安32装于所述收容箱上并与所述可编程控制器电性连接,所述粘度计33安装于所述收容箱上并与所述可编程控制器电性连接。

48.需要说明的是,所述第三控制阀为电磁阀门,且数量为若干个,若干个第三控制阀分别安装于所述进料泵、进水泵、破碎机、研磨泵以及出液泵与收容箱之间的管道处;通过所述第三交换机可以发送数据信号至所述远控模块6,还可以接收远控模块6的控制信号(模拟信号或数字信号)。

49.当所述远控模块6通过所述第三交换机向所述第三可编程控制器启动指令时,则所述收容箱、进料泵、进水泵、破碎机、研磨泵、出液泵以及搅拌器执行向所述第三可编程控制器的指令并启动,所述进料泵抽取所述储料罐22内的物料至收容箱内,所述进水泵抽取水源至收容箱内与物料混合,所述破碎机破碎物料,所述研磨泵将混合水源后的物料进行研磨,所述搅拌器在所述收容箱中搅拌以便研磨均匀,所述出液泵将所述收容箱内的浆料抽吸至所述回注模块内。

50.进一步的,所述回注节点控制单元41包括第四交换机、第四可编程控制器、第四控制阀以及高压回注子单元42;所述第四交换机与所述远控模块6通信连接,所述第四可编程控制器与所述第四交换机电性连接,所述第四控制阀与所述第四可编程控制器电性连接,且所述第四控制阀安装于所述柱塞泵与收容箱之间的管道处,

51.所述高压回注子单元42包括发动机、传动箱以及柱塞泵;所述发动机与所述传动箱连接并通过传动箱带动柱塞泵运动,所述柱塞泵通过管道与所述收容箱连接。需要说明的是,所述第四控制阀为电磁阀门,所述高压回注子单元42的工作压力通常低于105mpa;通过所述第四交换机可以发送数据信号至所述远控模块6,还可以接收远控模块6的控制信号(模拟信号或数字信号)。

52.当所述远控模块6通过所述第四交换机向所述第四可编程控制器发送启动指令时,则所述高压回注子单元42的发动机启动通过传动箱带动柱塞泵工作以便操作人员向地层注浆。

53.所述输料节点控制单元11接收到所述储存模块的储料节点控制单元21的料位计25检测物料的检测信号,通过所述远控模块6预设所述输料泵12的功率以设定所述输料泵12的额定输料速率。

54.当所述料位计25检测所述储料罐22内的物料未达到储料罐22的预定料位时(可判断出所述输料泵12的输料速率未达到预设的额定输料速率),则所述输料节点控制单元11连续通过第一交换机向所述第一可编程控制器发送工作指令以使所述输料泵12持续向所述储料罐22内输料;当所述料位25计检测所述储料罐22内的物料达到存储罐的预定料位时(可判断出检测信号的反馈信息中的输料泵12的输料速率达到额定输料速率),则所述输料节点控制单元11暂停工作,等待下一次控制信号再启动。

55.进一步的,所述井口管汇节点控制单元包括高压管汇511以及第五控制阀512;所述井口管汇模块5的高压管汇511与所述回注控制模块4和造浆控制模块3连接,所述出液泵将所述收容箱内的浆料抽吸至所述高压管汇511内,所述控制阀门安装于所述高压管汇511上以接收远控模块6向所述井口节点控制单元51发送的控制指令进而控制高压管汇511内的流量和压力。

56.需要说明的是,所述第一交换机、第二交换机、第三交换机、第四交换机以及井口管汇节点控制单元与所述远控模块6之间均采用以太网100base-tx标准和utp-5类双绞线物理介质进行通信连接,这种网络通信方式可支持全双工模式,而且在网络拓展和通信线路安全性等方面具有较强的优势。

57.进一步的,所述远控模块6包括研磨自动控制单元、胶黏剂配比自动控制单元以及浆液混合控制单元;所述研磨自动控制单元与所述研磨泵电性连接,所述胶黏剂配比自动控制单元与所述进料泵、进水泵以及搅拌器电性连接,所述浆液混合控制单元与收容箱中安装的液位计电性连接。

58.一种钻屑全流程处理自动控制方法,包括如下步骤:

59.s1:所述输料节点控制单元11接收所述储料节点控制单元21的料位计25检测的料位信号,当料位信号中反馈的料位数值未达到远控模块6设定的高位报警数值前,所述远控模块6连续向所述输料节点控制单元11发送启动指令信号使所述输料控制模块1正常工作;

60.当料位信号中反馈的料位数值达到远控模块6的高位报警数值后,所述远控模块6

向所述输料节点控制单元11下达暂停工作指令信号使所述输料模块的输料泵12暂停工作,等待所述远控模块6下一次启动指令信号;

61.s2:储料节点控制单元21检测来自造浆节点控制单元31中粗磨系统的进料阀位信号,当进料信号为1时,该储料节点控制单元21将按照预先设定的批量值供料至下一工序(下一工序,即粗磨系统;该批量值可根据后续流程所需的固相比例而设定);当进料信号为0时,储料节点控制单元21可暂停该周期工作,等待进料信号变化为1;需要说明的是,进料信号采用的上二进制脉冲序列;

62.s3:造浆节点控制单元31将造浆进料泵的物料进料信号、进水泵的海水吸入信号、收容箱的浆料的液位信号和搅拌器的速率信号作为输入量通过第三交换机输入至远控模块6,造浆节点控制单元31将经过破碎机和研磨泵处理后浆液的密度信号、浆液粘度信号作为控制参考量通过第三交换机输入至远控模块6,所述研磨自动控制单元控制研磨泵将物料按照粒径进行筛分和研磨;

63.当物料粒径小于回注控制模块4预设的允许值时,可将物料筛分至下一工序;当物料粒径大于回注控制模块4预设的允许值时,所述远控模块6发出指令使所述破碎机破碎、研磨泵磨后再次进行筛分的流程进行处理,直到物料的固相颗粒能满足回注工艺要求为止;

64.胶黏剂配比自动控制单元根据预先设定的胶黏配比值自动调节进水泵的速率以改变收容箱内的进水量以及进粉量,通过所述收容箱中安装的设定的液位计的上限值、下限值作为远控模块6的临界保护值;

65.所述远控模块6根据浆液混合控制单元的工艺参数要求的浆液特征量,通过胶黏剂配比自动控制单元向进液泵、进水泵以及搅拌器下达控制指令调整固相物料速率、胶黏剂吸入速率以及搅拌速率,当所述密度计32和粘度计33检测混合后的浆液密度、浆液粘度参考量均符合远控模块6的预设参数要求时,则所述远控模块6向回注控制模块4输出已就绪信号;

66.s4:所述回注控制模块4的回注节点控制单元41在接收到已就绪信号后,提示操作人员输入回注地层施工设计的控制参考量(其中控制参考量为地层破裂压力、施工极限压力以及回注浆液速率),当单个回注控制模块4不能满足回注浆液排量要求时,所述远控模块6将自动调控在线其他回注模块并入按照负载分配比例自动调节单个回注控制模块4的排量,以满足总排量符合回注施工设计参数要求;

67.s5:通过远程模块实时监测作业全流程数据以及井口节点控制单元51所包含的套管压力值、环空压力值,以及选件所含的高压流量值、高压旋塞阀位状态、低压旋塞阀位状态等井口管汇参数,当所有被选监测对象均处于安全值范围内时,作业正常进行;所有接入施工作业的信号均可被记录、回放,并根据形成的数据库生成可视化图表。

68.通过远控装置与第一交换机、第二交换机、第三交换机以及第四交换机信号集中控制处理后,再以数字信号形式发送至网络中进行传输和交换,避免了传统作业过程中信号干扰甚至丢失的现象,提高了作业控制精度。

69.本发明并不仅仅限于说明书和实施方式中所描述,因此对于熟悉领域的人员而言可容易地实现另外的优点和修改,故在不背离权利要求及等同范围所限定的一般概念的精神和范围的情况下,本发明并不限于特定的细节、代表性的设备和这里示出与描述的示例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。