1.本发明属于抛光材料技术领域,具体涉及一种显示器用阻尼抛光布及其制备方法。

背景技术:

2.抛光布作为一种抛光材料,分为发泡聚氨酯硬质磨皮、不织布磨皮和阻尼布磨皮,发泡聚氨酯磨皮常常使用于要求高平坦性的抛光工程,根据硬度、密度和磨粒的种类等可以运用于lcd用玻璃基板、玻璃原盘和光学镜片等,优点是抛光后的产品平坦性好,缺点是容易发生划伤;不织布磨皮处于发泡聚氨酯硬质磨皮和阻尼布磨皮的中间位置,通常被使用于粗磨或中磨,无法进行高精度的抛光,但有着高移除率的特点;阻尼布磨皮有高平滑性、低欠陷性的优点,常用于半导体晶片、硬盘、lcd玻璃主板和蓝宝石玻璃的精磨。

3.阻尼抛光布一般通过背胶粘接在设备上进行使用,若阻尼抛光布的剪切力较小,在使用过程中容易产生褶皱,从而对抛光效果产生不利影响,容易使被抛光件报废。所以需要对抛光布进行改进,防止其在使用过程中产生褶皱。

技术实现要素:

4.本发明的目的在于提供一种显示器用阻尼抛光布及其制备方法,以解决背景技术中的问题。

5.本发明的目的可以通过以下技术方案实现:一种显示器用阻尼抛光布的制备方法,包括如下步骤:

6.步骤一:将聚丙二醇加入烧瓶中,加热至60-65℃后在氮气的保护下加入硅烷偶联剂,在200-500r/min的条件下搅拌均匀,然后加入邻苯二甲基二异氰酸酯继续搅拌20-25min,使邻苯二甲基二异氰酸酯与硅烷偶联剂接枝,得到改性异氰酸酯;向烧瓶中继续加入邻苯二甲基二异氰酸酯,使异氰酸酯基多于聚丙二醇的羟基,升温至80℃后滴加二丁基二氯化锡,回流反应2-3h,向反应体系中加入1,4-丁二醇,在400-800r/min的条件下搅拌60-90s进行扩链,得到聚氨酯预聚体;

7.步骤二:将聚氨酯预聚体倒入模具中并刮平,转移至真空干燥箱中真空脱泡,升温至105-110℃老化36-48h,得到基层;

8.步骤三:将等质量的碳化硅、石英粉、碳化硼、氧化铬混合后用球磨机进行研磨,过200目筛,在50-60℃的条件下干燥6-12h,得到磨粒;

9.步骤四:将4,4

’‑

二氨基二环已基甲烷、磨粒、聚氨酯封闭剂、聚乙二醇和聚氨酯预聚体加入烧瓶中,在25℃下搅拌20-30min后得到预聚体浆料;将预聚体浆料转移至真空干燥箱中,在40-45℃的条件下减压脱泡2-3h,去除预聚体浆料内的气泡,备用;

10.步骤五:将非织造布浸于预聚体浆料中,用滚压设备反复辊轧使预聚体浆料充分浸入非织造布中,然后在150℃的条件下干燥10-15min;预聚体浆料反应固化后用浓度为20g/l的naoh溶液进行碱减量处理,减量时间为40min,减量温度为95℃;碱减量处理后用

55-65℃的蒸馏水洗涤,直至洗涤液呈中性,置于干燥箱中在60℃的条件下干燥6-12h,得到抛光层;

11.步骤六:将抛光层与基层通过聚氨酯胶粘剂粘接,在基层不与抛光层贴合的一侧涂布背胶,得到阻尼抛光布;

12.进一步地,步骤一中制备改性异氰酸酯的过程中聚丙二醇、硅烷偶联剂和邻苯二甲基二异氰酸酯的用量比为800g:250g:188g;

13.进一步地,步骤一中制备聚氨酯预聚体的过程中改性异氰酸酯、邻苯二甲基二异氰酸酯、二丁基二氯化锡和1,4-丁二醇的用量比为205g:47g:0.5-1g:30g;

14.进一步地,步骤一中硅烷偶联剂为kh-550;

15.进一步地,步骤四中4,4'-二氨基二环已基甲烷、磨粒、聚氨酯封闭剂、聚乙二醇和聚氨酯预聚体的用量比为19g:20g:1-2g:0.6-1g:200g。

16.本发明的有益效果:

17.1、聚氨酯预聚体通过硅烷偶联剂kh-550进行改性,将有机硅分子嵌入到聚氨酯分子链中,在聚氨酯高分子链的长链中引入了si-o-si结构,提高了聚氨酯预聚体的交联密度,增加其热稳定性、耐老化性,与普通的发泡聚氨酯硬质磨皮相比,基层和抛光层在聚氨酯胶粘剂的粘合作用下粘结性能更好。

18.2、该阻尼抛光布在制备过程中将磨粒混在预聚体浆料中,其中聚乙二醇为分散剂,使磨粒分散均匀;聚氨酯封闭剂对改性异氰酸酯nco基团进行保护,非织造布在预聚体浆料中浸渍并经过辊轧后,预聚体浆料充分填充在非织造布上的纤维间,并很好地负载磨粒;在150℃的干燥条件下,聚氨酯封闭剂解封并充分暴露改性异氰酸酯上的nco基团,4,4

’‑

二氨基二环已基甲烷与nco基团快速反应的同时能够形成有效的交联,增加非织造布的弹性,通过碱减量处理后增加制备出的基层的柔软程度,能够减小制备出的阻尼抛光布对被抛光物品的损伤。

19.3、该阻尼抛光布具有较高的剪切力,有利于防止其在使用过程中出现褶皱,进一步减小显示器在抛光过程中的次品率。

具体实施方式

20.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

21.实施例1

22.制备聚氨酯预聚体,包括如下步骤:

23.步骤一:将1.6kg聚丙二醇加入烧瓶中,加热至60℃后在氮气的保护下加入0.5kg硅烷偶联剂kh-550,在200r/min的条件下搅拌均匀,然后加入376g邻苯二甲基二异氰酸酯继续搅拌20min,使邻苯二甲基二异氰酸酯与硅烷偶联剂接枝,得到改性异氰酸酯;

24.步骤二:向烧瓶中加入410g改性异氰酸酯和94g邻苯二甲基二异氰酸酯,升温至80℃后滴加1g二丁基二氯化锡,回流反应2h,向反应体系中加入60g1,4-丁二醇,在400r/min的条件下搅拌60s,得到聚氨酯预聚体。

25.实施例2

26.步骤一:将1.6kg聚丙二醇加入烧瓶中,加热至62℃后在氮气的保护下加入0.5kg硅烷偶联剂kh-550,在300r/min的条件下搅拌均匀,然后加入376g邻苯二甲基二异氰酸酯继续搅拌23min,使邻苯二甲基二异氰酸酯与硅烷偶联剂接枝,得到改性异氰酸酯;

27.步骤二:向烧瓶中加入410g改性异氰酸酯和94g邻苯二甲基二异氰酸酯,升温至80℃后滴加1-2g二丁基二氯化锡,回流反应2-3h,向反应体系中加入60g1,4-丁二醇,在600r/min的条件下搅拌70s,得到聚氨酯预聚体。

28.实施例3

29.步骤一:将1.6kg聚丙二醇加入烧瓶中,加热至65℃后在氮气的保护下加入0.5kg硅烷偶联剂kh-550,在500r/min的条件下搅拌均匀,然后加入376g邻苯二甲基二异氰酸酯继续搅拌25min,使邻苯二甲基二异氰酸酯与硅烷偶联剂接枝,得到改性异氰酸酯;

30.步骤二:向烧瓶中加入410g改性异氰酸酯和94g邻苯二甲基二异氰酸酯,升温至80℃后滴加2g二丁基二氯化锡,回流反应3h,向反应体系中加入60g1,4-丁二醇,在800r/min的条件下搅拌90s,得到聚氨酯预聚体。

31.实施例4

32.制备显示器用阻尼抛光布,包括如下步骤:

33.步骤s1:将实施例1中制得的聚氨酯预聚体倒入模具中并刮平,转移至真空干燥箱中真空脱泡,升温至105℃老化36h,得到基层;

34.步骤s2:将500g碳化硅、500g石英粉、500g碳化硼和500g氧化铬混合后用球磨机进行研磨,过200目筛,在50℃的条件下干燥6h,得到磨粒;

35.步骤s3:将19g 4,4

’‑

二氨基二环已基甲烷、20g磨粒、1g聚氨酯封闭剂ba100、0.6g聚乙二醇和200g实施例1中制得的聚氨酯预聚体加入烧瓶中,在25℃下搅拌20min后得到预聚体浆料;将预聚体浆料转移至真空干燥箱中,在40℃的条件下减压脱泡2h,去除预聚体浆料内的气泡后备用;

36.步骤s4:将非织造布浸于预聚体浆料中,用滚压设备反复辊扎使预聚体浆料充分浸入非织造布中,然后在150℃的条件下干燥10min;预聚体浆料反应固化后用浓度为20g/l的naoh溶液进行碱减量处理,减量时间为40min,减量温度为95℃;碱减量处理后用55℃的蒸馏水洗涤,直至洗涤液呈中性,置于干燥箱中在60℃的条件下干燥6h,得到抛光层;

37.步骤s5:将抛光层与基层通过聚氨酯胶粘剂粘接,在基层不与抛光层贴合的一侧涂布背胶,得到阻尼抛光布。

38.实施例5

39.制备显示器用阻尼抛光布,包括如下步骤:

40.步骤s1:将实施例2中制得的聚氨酯预聚体倒入模具中并刮平,转移至真空干燥箱中真空脱泡,升温至108℃老化42h,得到基层;

41.步骤s2:将500g碳化硅、500g石英粉、500g碳化硼和500g氧化铬混合后用球磨机进行研磨,过200目筛,在55℃的条件下干燥9h,得到磨粒;

42.步骤s3:将19g 4,4

’‑

二氨基二环已基甲烷、20g磨粒、1.3g聚氨酯封闭剂ba100、0.8g聚乙二醇和200g实施例2中制得的聚氨酯预聚体加入烧瓶中,在25℃下搅拌25min后得到预聚体浆料;将预聚体浆料转移至真空干燥箱中,在42℃的条件下减压脱泡2.5h,去除预

聚体浆料内的气泡后备用;

43.步骤s4:将非织造布浸于预聚体浆料中,用滚压设备反复辊扎使预聚体浆料充分浸入非织造布中,然后在150℃的条件下干燥12min;预聚体浆料反应固化后用浓度为20g/l的naoh溶液进行碱减量处理,减量时间为40min,减量温度为95℃;碱减量处理后用60℃的蒸馏水洗涤,直至洗涤液呈中性,置于干燥箱中在60℃的条件下干燥9h,得到抛光层;

44.步骤s5:将抛光层与基层通过聚氨酯胶粘剂粘接,在基层不与抛光层贴合的一侧涂布背胶,得到阻尼抛光布。

45.实施例6

46.制备显示器用阻尼抛光布,包括如下步骤:

47.步骤s1:将实施例2中制得的聚氨酯预聚体倒入模具中并刮平,转移至真空干燥箱中真空脱泡,升温至108℃老化42h,得到基层;

48.步骤s2:将500g碳化硅、500g石英粉、500g碳化硼和500g氧化铬混合后用球磨机进行研磨,过200目筛,在50℃的条件下干燥10h,得到磨粒;

49.步骤s3:将19g 4,4

’‑

二氨基二环已基甲烷、20g磨粒、1.6g聚氨酯封闭剂ba100、0.9g聚乙二醇和200g实施例3中制得的聚氨酯预聚体加入烧瓶中,在25℃下搅拌25min后得到预聚体浆料;将预聚体浆料转移至真空干燥箱中,在42℃的条件下减压脱泡2.5h,去除预聚体浆料内的气泡后备用;

50.步骤s4:将非织造布浸于预聚体浆料中,用滚压设备反复辊扎使预聚体浆料充分浸入非织造布中,然后在150℃的条件下干燥12min;预聚体浆料反应固化后用浓度为20g/l的naoh溶液进行碱减量处理,减量时间为40min,减量温度为95℃;碱减量处理后用60℃的蒸馏水洗涤,直至洗涤液呈中性,置于干燥箱中在60℃的条件下干燥9h,得到抛光层;

51.步骤s5:将抛光层与基层通过聚氨酯胶粘剂粘接,在基层不与抛光层贴合的一侧涂布背胶,得到阻尼抛光布。

52.实施例7

53.制备显示器用阻尼抛光布,包括如下步骤:

54.步骤s1:将实施例3中制得的聚氨酯预聚体倒入模具中并刮平,转移至真空干燥箱中真空脱泡,升温至110℃老化48h,得到基层;

55.步骤s2:将500g碳化硅、500g石英粉、500g碳化硼和500g氧化铬混合后用球磨机进行研磨,过200目筛,在60℃的条件下干燥12h,得到磨粒;

56.步骤s3:将19g 4,4

’‑

二氨基二环已基甲烷、20g磨粒、2g聚氨酯封闭剂ba100、1g聚乙二醇和200g实施例3中制得的聚氨酯预聚体加入烧瓶中,在25℃下搅拌30min后得到预聚体浆料;将预聚体浆料转移至真空干燥箱中,在45℃的条件下减压脱泡3h,去除预聚体浆料内的气泡后备用;

57.步骤s4:将非织造布浸于预聚体浆料中,用滚压设备反复辊扎使预聚体浆料充分浸入非织造布中,然后在150℃的条件下干燥15min;预聚体浆料反应固化后用浓度为20g/l的naoh溶液进行碱减量处理,减量时间为40min,减量温度为95℃;碱减量处理后用65℃的蒸馏水洗涤,直至洗涤液呈中性,置于干燥箱中在60℃的条件下干燥12h,得到抛光层;

58.步骤s5:将抛光层与基层通过聚氨酯胶粘剂粘接,在基层不与抛光层贴合的一侧涂布背胶,得到阻尼抛光布。

59.对比例1:在实施例3的基础上不制备改性异氰酸酯,直接使用邻苯二甲基二异氰酸酯为原料,其余步骤保持不变制备出聚氨酯预聚体,再按照实施例7方法制备出阻尼抛光布。

60.对比例2:先按照实施例3的方法制备出聚氨酯预聚体,然后按照实施例7的方法制备出基层、磨粒和预聚体浆料,不采用非织造布浸渍的方式,直接将预聚体浆料倒入相应模具中并刮平,在真空干燥箱中真空脱泡,升温至110℃老化48h,得到抛光层,然后再将基层一侧与抛光层用聚氨酯胶粘剂粘接,将基层的另一侧涂上背胶,制得阻尼抛光布。

61.对比例3:在实施例3的基础上不制备改性异氰酸酯,直接使用邻苯二甲基二异氰酸酯为原料,其余步骤保持不变制备出聚氨酯预聚体,然后按照实施例7的方法制备出基层、磨粒和预聚体浆料,不采用非织造布浸渍的方式,直接将预聚体浆料倒入相应模具中并刮平,在真空干燥箱中真空脱泡,升温至110℃老化48h,得到抛光层,然后再将基层一侧与抛光层用聚氨酯胶粘剂粘接,将基层的另一侧涂上背胶,制得阻尼抛光布。

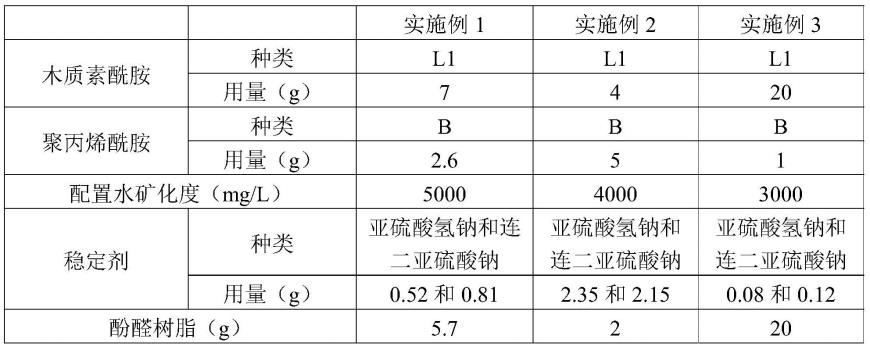

62.分别测试实施例4-7和对比例1-3中制得的阻尼抛光布的硬度值和剪切力,结果如表1所示:

63.表1

64.项目实施例4实施例5实施例6实施例7对比例1对比例2对比例3硬度值/ha38.238.338.338.428.636.826.3剪切力/mpa6.96.96.96.95.25.94.3

65.由表1可以看出,实施例4-7中制得的阻尼抛光布具更大的剪切力,有利于防止褶皱的产生。

66.需要说明的是,在本文中,诸如术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

67.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。