1.本发明涉及机械密封性能测试装置技术领域,尤其涉及一种机械密封端面摩擦系数测试装置。

背景技术:

2.机械密封因其具有泄漏小、自补偿性能好等优势而在离心泵、压缩机和搅拌釜等旋转机械中得到广泛应用。摩擦系数是机械密封设计中关注的重要参数之一,其能反映密封端面润滑状态,同时也与密封摩擦功耗、磨损量、端面温升等其他密封性能紧密相关。机械密封端面摩擦系数为端面摩擦力与所受轴向载荷之比,其中摩擦力可通过测试密封扭矩而间接获得,轴向载荷则可通过加载力直接获得或力传感器测出。

3.目前测试机械密封端面摩擦系数主要有三种方法:第一种方法是通过在电机输出轴与密封转轴之间串联扭矩传感器,通过该扭矩传感器测出输入密封转轴的总扭矩,再减去密封转轴支承轴承及旋转件在密封腔内搅拌所产生的附加扭矩,有时还需减去同一转轴上辅助密封的附加扭矩;因该方法中影响试验机械密封端面扭矩的因素太多,故其测试结果往往不准确。第二种方法是支反力法,将密封静环固定于以轴承支承的浮动密封腔体上,在密封腔体上安装有力臂杆,通过力臂杆长度及力臂杆端部测力传感器的数值以间接获得动环传递至静环端面的摩擦扭矩,该方法虽然对机械密封端面扭矩测试是直接的,但浮动密封腔体的设置改变了原有固定密封腔体的结构,使其承压能力降低,同时密封腔体上安装的进出口管路也会影响扭矩测试精度。第三种方法是直接以特制的筒状扭矩传感器作为静环座,动环传递至静环的扭矩会带动扭矩传感器发生微小转角进而实现扭矩测试,不过该方法中为了获得高测试精度,筒状扭矩传感器的壁厚往往较薄,这使得其能适应的介质压力范围较窄。另一方面,第二种方法和第三种方法中由于对静环座结构需要进行特殊设计,其密封闭合力的在位在线调节也十分困难。

4.由此可见,现有机械密封端面摩擦系数测试装置还存在测试精度不够高、适应工况范围较窄、密封闭合力在线调节困难等不足。

技术实现要素:

5.针对现有机械密封摩擦系数测量装置中所存在的测试精度不够高、适应工况范围较窄、密封闭合力在线调节困难的问题,本发明提供了一种测试精度高、闭合力调节方便的拟实工况机械密封摩擦系数测试装置。

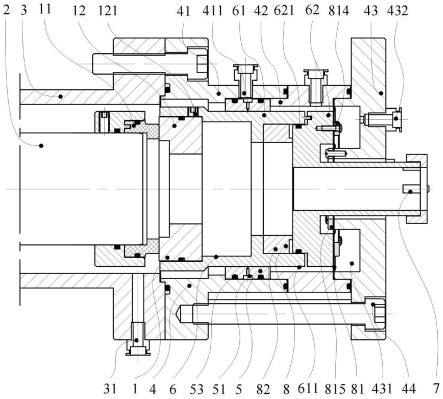

6.本发明的技术方案如下:一种闭合力可调的拟实工况机械密封摩擦系数测试装置,包括机械密封副、驱动转轴、主密封腔体、副密封腔体、气浮轴承、密封扭矩传递组件、密封扭矩测试组件及轴向力加载测试组件;所述主密封腔体与副密封腔体固定连接,所述驱动转轴设置在主密封腔体内,所述机械密封副设置在主密封腔体与副密封腔体连接处,所述气浮轴承设置在副密封腔体内,所述密封扭矩传递组件设置在副密封腔体内并与气浮轴承相配合,所述轴向力加

载测试组件设置在副密封腔体内,所述密封扭矩测试组件设置在副密封腔体远离主密封腔体的一端位置处。

7.进一步的,所述机械密封副包括动环及静环,所述动环位于主密封腔体内,且主密封腔体上设有第一进气口,所述静环设置在副密封腔体内。

8.进一步的,所述副密封腔体包括第一密封腔体、第二密封腔体及第三密封腔体,所述第二密封腔体设置在第一密封腔体与第三密封腔体之间,所述第一密封腔体与第三密封腔体之间通过螺栓轴向紧固。

9.进一步的,所述气浮轴承位于第一密封腔体内,所述第一密封腔体上设有节流气进气口,所述节流气进气口与气浮轴承上的节流孔相连通,所述气浮轴承内表面与支承轴套外表面之间具有径向间隙,气浮轴承通过一层气膜将支承轴套浮起,所述气浮轴承与第一密封腔体径向间设有第一辅助密封圈。

10.进一步的,所述密封扭矩传递组件包括支承轴套及辅助轴套,所述支承轴套与辅助轴套之间采用销连接,所述支承轴套与辅助轴套径向间设有第二辅助密封圈,所述静环通过紧定螺钉与支承轴套紧固连接。

11.进一步的,所述密封扭矩测试组件包括力臂杆、力传感器及力传感器座,所述力传感器座设置在第三密封腔体上,所述力传感器固定于力传感器座上,所述力臂杆固定于辅助轴套上,所述力臂杆与力传感器相接触。

12.进一步的,所述轴向力加载测试组件包括柔性膜片及轴向力传感器;所述柔性膜片固定于第三密封腔体上并与之形成一个封闭压力腔,所述第三密封腔体上开设有与封闭压力腔相连通的第二进气口,所述轴向力传感器设置在支承轴套与辅助轴套之间。

13.进一步的,所述柔性膜片为圆环形结构,包括柔性膜片外径段、柔性膜片中间段及柔性膜片内径段,所述柔性膜片外径段夹于第二密封腔体与第三密封腔体之间,所述柔性膜片中间段通过第一压紧片压紧于辅助轴套上,所述柔性膜片内径段通过第二压紧片压紧于第三密封腔体上。

14.本发明的有益效果如下:1)通过在静环端安装扭矩测试组件的直接法测试密封端面扭矩,且采用气浮轴承支承静环组件和采用较软的柔性膜片以尽可能降低附加扭矩,从而使该装置对机械密封端面扭矩的测试精度高。

15.2)在静环组件背部增设压力调节腔以调控作用于静环上的轴向载荷,通过改变压力调节腔内的气体压力即可实现带速带压条件下机械密封静环所受轴向载荷的无级调控。

附图说明

16.图1是本发明剖面图;图2是本发明右视图;图3是本发明柔性膜片结构示意图;图4是本发明气浮轴承结构示意图;图5是本发明内部密封端面轴向力和密封扭矩传递示意图;图中:1、机械密封副;11、动环;12、静环;121、紧定螺钉;2、驱动转轴;3、主密封腔体;31、第一进气口;4、副密封腔体;41、第一密封腔体;411、节流气进气口;42、第二密封腔

体;43、第三密封腔体;431、封闭压力腔;432、第二进气口;44、螺栓;5、气浮轴承;51、节流孔;52、内表面;53、第一辅助密封圈;6、密封扭矩传递组件;61、支承轴套;611、外表面;612、销;62、辅助轴套;621、第二辅助密封圈;7、密封扭矩测试组件;71、力臂杆;72、力传感器;73、力传感器座;8、轴向力加载测试组件;81、柔性膜片;811、柔性膜片外径段;812、柔性膜片中间段;813、柔性膜片内径段;814、第一压紧片;815、第二压紧片;82、轴向力传感器。

具体实施方式

17.以下结合说明书附图,对本发明的实施进一步详述。

18.如图1-4,一种闭合力可调的拟实工况机械密封摩擦系数测试装置,包括机械密封副1、驱动转轴2、主密封腔体3、副密封腔体4、气浮轴承5、密封扭矩传递组件6、密封扭矩测试组件7和轴向力加载测试组件8。机械密封副1包括动环11、静环12,其中动环11为固定安装环,静环12为浮动安装环,动环11由驱动转轴2带动旋转,静环12通过紧定螺钉121与支承轴套61紧固连接,动环11与静环12组成一对机械密封副。驱动转轴2和动环11位于主密封腔3内。

19.副密封腔体4包括第一密封腔体41、第二密封腔体42、第三密封腔体43,第一密封腔体41和第三密封腔体43之间通过螺栓44轴向紧固,第一密封腔体41与主密封腔体3相连,主密封腔体3上设有第一进气口31。

20.气浮轴承5位于第一密封腔体41内,并由第一密封腔体41与第二密封腔体42轴向压紧固定,第一密封腔体41上设有节流气进气口411,节流器进气口411与气浮轴承5上的节流孔51相连通,气浮轴承5与第一密封腔体41径向间设有第一辅助密封圈53。气浮轴承5通过一层气膜54将支承轴套61浮起,气浮轴承5内表面52与支承轴套61外表面611之间具有径向间隙,避免了支承轴套61与气浮轴承5的直接接触,从而可最大程度地降低支承轴套61支承处所产生附加扭矩对密封扭矩测试值的影响。

21.密封扭矩传递组件6包括支承轴套61、辅助轴套62,支承轴套61与辅助轴套62通过销连接,支承轴套61与辅助轴套62之间设有第二辅助密封圈621,轴向力传感器82位于支承轴承61与辅助轴套62轴向间,用于测试静环12所受到的轴向载荷。动环11在转动过程中通过端面摩擦和介质粘性剪切传递至静环12的密封扭矩,通过静环12与支承轴套61之间的螺钉连接、支承轴套61与辅助轴套62之间的销连接传递至辅助轴套62。

22.密封扭矩测试组件7包括力臂杆71、力传感器72、力传感器座73。第三密封腔体43上固定有2个中心对称布置的力传感器座73,力臂杆71固定于辅助轴套62上,力传感器72固定于力传感器座73上,力臂杆71与力传感器72相接触。密封扭矩通过辅助轴套62传递至力臂杆71,并压向力传感器72,根据力传感器72的读数及其距离静环12中心轴线的距离可获得密封扭矩。

23.轴向力加载测试组件8包括柔性膜片81、轴向力传感器82。柔性膜片81为圆环形结构,柔性膜片81与第三密封腔体43之间形成封闭压力腔431,第三密封腔体43上开设有与封闭压力腔431相连通的第二进气口432,可调节封闭压力腔431内的气压大小来调节其加载在静环12上的轴向载荷。柔性膜片外径段811夹于第二密封腔体42和第三密封腔体43之间,柔性膜片中间段812通过第一压紧片813压紧于辅助轴套62上,柔性膜片内径段814通过第二压紧片815压紧于第三密封腔体43上。

24.工作原理:机械密封端面摩擦系数为密封补偿环端面摩擦力与所受轴向载荷的比值,故摩擦系数的测试问题转换为端面摩擦力/端面扭矩与轴向载荷两个参数的测试问题。为了获得不同轴向载荷条件下机械密封端面摩擦系数状态,对机械密封补偿环闭合力的在位调控是十分必要的。

25.结合图5分析本发明中机械密封轴向载荷调节测试和密封扭矩传递测试方法。柔性膜片与第三密封腔体之间形成了封闭压力腔,封闭压力腔通过进气口与外部气体管路相连通。柔性膜片的外径段和内径段都压紧于第三密封腔体,封闭压力腔内气压力f3作用于辅助轴套,而后传递至辅助轴套与支承轴套之间的轴向力传感器,轴向力传感器的读数为f2,作用力f2进一步通过支承轴套加载至静环上,f2与f3的数值差别在于辅助轴套与支承轴套之间辅助密封圈的摩擦力ff。由于支承轴套与气浮轴承之间具有一层气膜支承,两者之间没有直接接触,故两者之间没有轴向力作用,且气浮轴承对支承轴套的附加扭矩也可忽略不计。因此,轴向力传感器所测读数f2与辅助密封圈摩擦力ff之差即为作为补偿环的静环所受到的轴向载荷。通过改变封闭压力腔内气体压力即可实现对机械密封补偿环轴向载荷的调节,而这种调控是可在机械密封带压带速条件下进行的。

26.动环通过端面摩擦和介质粘性剪切传递至静环端面的密封扭矩m1,依次通过静环与支承轴套之间的螺钉连接、支承轴套与辅助轴套之间的销连接传递至辅助轴套,此时静环、支承轴套与辅助轴套三者之间可视为一固定件。固定于辅助轴套上的柔性膜片因存在微扭转变形而会产生一附加扭矩m2,该附加扭矩可通过试验前标定获得;为了尽可能减小附加扭矩m2,要求柔性膜片应较软较薄。密封扭矩m1减去附加扭矩m2后剩余的扭矩m3进一步通过辅助轴套和安装于辅助轴套上的力臂杆传递至固定于第三密封腔体上的力传感器,通过力传感器读数及其距补偿环轴线距离可获得扭矩m3。为了提高扭矩测试精度,在第三密封腔体上对称布置了两个力传感器。通过力传感器测出的扭矩m3和柔性膜片预先标定获得的附加扭矩m2可推算出密封扭矩m1。

27.受力分析:静环12端面所受轴向载荷为f1,轴向力传感器82测试值为f2,封闭压力腔431内气压通过柔性膜片81压向静环12的作用力为f3,支承轴套61与辅助轴套62之间第二辅助密封圈621的摩擦力为ff。当不断提高封闭压力腔431内的气压使辅助轴套62有向左的微小移动时,首先以辅助轴套62为对象分析其轴向受力,辅助轴套62受到方向向右的第二辅助密封圈621摩擦力ff,辅助轴套62右侧端面受到向左的气压作用力f3,左侧端面受到向右的轴向力传感器82反力f2,此时具有力平衡式f3=f2 ff。以支承轴套61与静环12组件为对象分析其轴向受力,支承轴套61受到方向向左的第二辅助密封圈621摩擦力ff,支承轴套61右侧端面受到向左的轴向力传感器82反力f2,静环12端面具有向右的作用力f1,此时具有力平衡式f1=f2 ff。由此可见,静环12端面所受轴向载荷f1与封闭压力腔 431施加的气压作用力f3相等,该作用力数值可根据轴向力传感器读数f2与预先标定的摩擦力ff计算获得。

28.动环11与静环12之间的密封扭矩为m1,柔性膜片81的附加扭矩为m2,通过力臂杆71与力传感器72测出的扭矩为m3。因气浮轴承5对支承轴套61的附加扭矩可忽略不计,密封扭矩m1可根据力传感器72测出扭矩m3与预先标定的柔性膜片81附加扭矩m2作差运算获得。在获得密封扭矩m1与静环12所受轴向载荷f1的基础上,可计算出机械密封端面的摩擦系数。

29.本说明书实施例所述的内容仅仅是对发明构思的实现形式的列举,本发明的保护范围不应当被视为仅限于实施例所陈述的具体形式,本发明的保护范围也及于本领域技术人员根据本发明构思所能想到的同等技术手段。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。