1.本发明属于膜电极回收技术领域,尤其涉及一种废弃质子交换膜电解水膜电极的回收方法,具体涉及质子交换膜、铂族贵金属的回收。同时本发明也适用于质子交换膜燃料电池膜电极的回收。

背景技术:

2.质子交换膜(pem)电解水制氢技术作为当前国际主流的水电解技术之一,可直接供给高纯氢气的用气场合,具有纯度等级高,杂质气体少,易与可再生能源结合特点,被认为是未来最有发展潜力的绿色氢能供应方式。在全球可再生能源大规模高比例发展和“碳达峰”、“碳中和”的背景下,pem制氢技术将成为推动绿氢产业快速发展的核心原动力,为加快碳减排打通一条重要途径。随着全球gw级绿氢建设项目激增,pem设备的市场占有率将成倍数增长。但是,相比碱性电解而言,昂贵的膜电极以及相对较短的运行寿命仍是pem设备大规模应用面临的最大问题。在pem设备寿命终止时对废弃膜电极进行处理,从中回收质子交换膜和贵金属将是兼具经济性和环境友好性的一项重要措施。

3.pem电解槽所使用的膜电极一般是由质子交换膜和阴、阳极催化层组成,其中,阴极催化层一般是由铂黑或碳载铂催化剂和固体聚合物电解质组成,阳极催化层一般是由铱黑或氧化铱等铱基催化剂和固体聚合物电解质组成。由于铂族金属的高成本和稀缺性,对工业来源的铂族金属(如pem燃料电池和pem电解槽电催化剂)的环境友好回收具有重要战略意义。现有研究关于废弃膜电极的回收利用主要是针对pem燃料电池领域,一般在高温高压下将质子交换膜溶解为树脂溶液,作为制膜原料;关于其中贵金属的回收则是使用王水溶解出铂,然后赶硝、浓缩制得氯铂酸,此过程会产生no等危害气体。当前关于pem电解槽膜电极回收再利用的研究较少,且由于pem电解水膜电极阴/阳极两侧的催化层组成不一样,对不同种类贵金属进行分离提纯是目前实现pem电解水膜电极的回收再利用所面临的一大技术挑战。

技术实现要素:

4.本发明的目的是为了提供一种有效从废弃pem电解水膜电极中分别回收质子交换膜、贵金属铂和铱,以及对这些成分再利用的方法,具有工艺流程简单、回收效率高,杂质含量少,对环境污染小的特点,特别适用于工业领域大批量废弃膜电极的回收,可有效降低pem电解制氢的成本,减少废弃全氟磺酸聚合物和重金属对环境的污染。

5.本发明提供一种废弃质子交换膜电解水膜电极的回收再利用方法,包括以下步骤:

6.(1)将废弃膜电极浸泡到溶剂a中,通过超声、刮除、冲洗将催化层与质子交换膜剥离,用溶剂将质子交换膜洗净后对其进行再生处理,收集液体悬浮物,经过过滤、离心分离得到催化剂滤渣一,滤液循环使用;

7.(2)将滤渣一烘干、研磨之后加入到溶剂b中,在高压釜中加热反应一段时间,溶解

出滤渣中的固体聚合物电解质,之后离心分离、烘干得到滤渣二;

8.(3)若滤渣二中含碳将滤渣二灼烧除去碳物质,再用浸出液a浸出贱金属杂质;若滤渣二中不含碳直接用浸出液a浸出贱金属杂质;之后过滤、离心分离得到滤渣三;

9.(4)将滤渣三加到浸出液b中反应,待反应完全后进行固液分离分别得到氯铂酸溶液和氧化铱/铱不溶物,测定氯铂酸溶液中的铂含量,调节ph后作为铂前驱体溶液使用,或者经还原/沉淀出铂/铂盐再利用;

10.(5)将步骤(4)所得的氧化铱/铱用浸出液c溶解得到氯铱酸溶液,测定该溶液中的铱含量,调节ph后作为铱前驱体溶液使用,或者用氯化铵沉淀出氯铱酸铵沉淀,经煅烧氢还原得到金属铱再利用;

11.其中,所述溶剂a为低碳烷基醇或低碳烷基醇与水的混合溶剂;所述溶剂b为甲醇、乙醇、乙二醇、异丙醇、正丙醇、丙三醇、丁醇、丙酮、dmf、dma、dmso、nmp中的至少一种与水混合溶液;所述浸出液a为盐酸、硫酸、硝酸、醋酸、高氯酸、高碘酸中的至少一种;所述浸出液b为含至少一种氧化剂的盐酸溶液;所述浸出液c为盐酸溶液。

12.作为本发明的进一步方案,所述溶剂a中的低碳烷基醇为碳链长度为c1~c8的正构醇、异构醇或多元醇中的至少一种,所述水为超纯水,所述低碳烷基醇与水的混合溶剂中醇的质量百分数为10~90%,所述溶剂a的用量为将膜电极浸没;所述溶剂b中溶质与水的质量比为0.05~20:1,所述溶剂b的用量为1~200ml/g滤渣。

13.作为本发明的进一步方案,所述步骤(2)中的加热反应温度为120~300℃,时间为3~24h。

14.作为本发明的进一步方案,所述步骤(3)中的灼烧温度为300~800℃,时间为0.5~15h;所述浸出液a的浓度为0.5~12mol/l,所述浸出液a的用量为2~150ml/g滤渣。

15.作为本发明的进一步方案,所述步骤(4)中:浸出液b中的氧化剂为氯酸钠、次氯酸钠、氯酸钾、次氯酸钾、过氧化钠、过氧化钾、过氧化氢、过氧乙酸或硝酸,所述氧化剂的浓度为0.5~10mol/l,所述盐酸的浓度为1~12mol/l,所述氧化剂和盐酸的的摩尔比为0.05~20:1,所述浸出液b的用量为2~200ml/g滤渣;所述反应温度为20~90℃,所述反应时间为0.1~12h。

16.作为本发明的进一步方案,所述步骤(5)中所述浸出液的浓度为5~12mol/l,所述浸出液c的用量为2~200ml/g滤渣。

17.作为本发明的进一步方案,所述步骤(1)中的质子交换膜再生处理为:将质子交换膜用0.5~3mol/l的过氧化氢、盐酸、硫酸、硝酸、高氯酸、乙酸、氢氧化钠、氢氧化钾、氢氧化钙或氨水中的一种或几种对膜清洗再生1~5次,再生温度为50~150℃,再生时间为0~48h;之后用超纯水在50~120℃下热处理0.5~24h,重复1~5次,烘干得到再生处理的质子交换膜,最后用浓度为0.5~30wt%的全氟磺酸膜溶液或ptfe乳液中的一种或两种作为修饰剂涂布到质子交换膜的两侧对其进行修饰,修饰剂用量为质子交换膜总质量的0~10%。

18.作为本发明的进一步方案,所述步骤(4)中的还原/沉淀出铂/铂盐是指:用甲醛、甲酸、甲醇、乙醇、乙二醇、乙二胺、硼氢化钠、硼氢化钾、水合肼、抗坏血酸、柠檬酸钠中的至少一种将氯铂酸还原并沉淀为金属铂;或用氯化铵与之反应生成氯铂酸铵沉淀。

19.作为本发明的进一步方案,在步骤(5)中的浸出液c溶解固体之前,先用氢氧化钠、氢氧化钾、硝酸钾、硝酸钠、过氧化钠、氯酸钠、次氯酸钠、氯酸钾、次氯酸钾、过氧化氢中的

至少一种对氧化铱/铱进行熔融处理,温度为400~800℃,时间为0.5~8h。

20.上述废弃质子交换膜电解水膜电极的回收再利用方法在用于质子交换膜燃料电池膜电极的回收再利用中的应用也应在本发明的保护范围之内。

21.本发明的有效效果在于:

22.1、本发明首先使用温和的溶剂将膜电极两侧的催化层与质子交换膜剥离,然后再分别溶解提纯废催化剂中的贵金属铂和铱,可分别实现质子交换膜、铂和铱的回收及再利用,具有工艺流程简单、回收效率高、杂质含量少的优点,特别适用于工业领域大批量废弃膜电极的回收,有助于缓解极其稀缺的贵金属资源压力以及废弃物对环境造成的压力,同时为pem制氢设备寿命终止后的回收再利用提供一条可行途径,有助于降低成本。

23.2、本发明所涉及的过程兼具经济性和环境友好性,如在灼烧除碳前先对废催化剂进行溶剂热处理,除掉其中的固体聚合物电解质,从而在高温灼烧过程中不会产生有害气体hf,避免对环境造成污染,也不需要配套昂贵的hf吸收装置;在溶解贵金属过程中使用含至少一种氧化剂的盐酸溶液代替王水,不会产生no有毒气体,安全性好,环境污染小;同时,所使用的溶剂均可循环利用,避免浪费,减轻环保压力。

24.3、本发明所回收的氯铂酸或氯铱酸可以被直接用作合成过程的贵金属前驱体,因此在某些使用贵金属溶液的场合消除了以金属单质或金属化合物形式回收贵金属的必要步骤。

附图说明

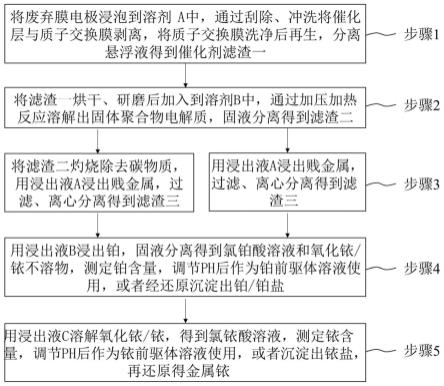

25.图1是本发明实施例提供的一种废弃质子交换膜电解水膜电极回收再利用方法流程图。

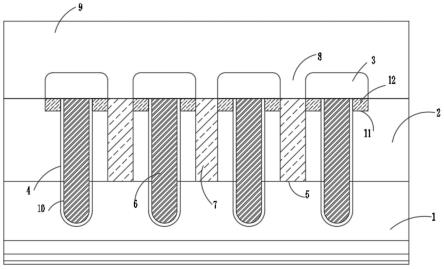

26.图2是本发明实施例提供的一种废弃质子交换膜电解水膜电极回收再利用方法原理图。

具体实施方式

27.下面结合实施例对本发明进行详细说明,以使本领域技术人员更好地理解本发明,但本发明并不局限于以下实施例。

28.发明概述:

29.本发明提供一种废弃质子交换膜电解水膜电极的回收再利用方法,其方法流程图如图1所示,原理图如图2所示,具体包括以下步骤:

30.(1)将废弃膜电极浸泡到溶剂a中,通过超声、刮除、冲洗将催化层与质子交换膜剥离,用溶剂将质子交换膜洗净后对其进行再生处理,收集液体悬浮物,经过过滤、离心分离得到催化剂滤渣一,滤液循环使用。

31.(2)将滤渣一烘干、研磨之后加入到溶剂b中,在高压釜中加热反应一段时间,溶解出滤渣中的固体聚合物电解质,之后离心分离、烘干得到滤渣二。

32.(3)若滤渣二中含碳将滤渣二灼烧除去碳物质,再用浸出液a浸出贱金属杂质;若滤渣二中不含碳直接用浸出液a浸出贱金属杂质;之后过滤、离心分离得到滤渣三;

33.(4)将滤渣三加到浸出液b中反应,待反应完全后进行固液分离分别得到氯铂酸溶液和氧化铱/铱不溶物,测定氯铂酸溶液中的铂含量,调节ph后作为铂前驱体溶液使用,或

者经还原/沉淀出铂/铂盐再利用。

34.(5)将步骤(4)所得的氧化铱/铱用浸出液c溶解得到氯铱酸溶液,测定该溶液中的铱含量,调节ph后作为铱前驱体溶液使用,或者用氯化铵沉淀出氯铱酸铵沉淀,经煅烧氢还原得到金属铱再利用。

35.实例1

36.取一片活性面积为200cm2的废弃质子交换膜电解水膜电极,该膜电极的阴极使用铂碳催化剂,初始铂载量为1mg/cm2,阳极使用氧化铱催化剂,初始铱载量为3mg/cm2,则该膜电极中共有铂200mg,铱600mg。

37.1)将废弃膜电极浸泡到足以将其淹没的乙醇中,浸泡10min后通过刮除、冲洗将催化层与质子交换膜剥离。

38.2)用乙醇和超纯水将步骤1)中得到的废质子交换膜洗净后,将其浸入到2mol/l的硫酸溶液中,在90℃下热处理12h,之后在90℃超纯水中热处理12h,烘干,配制浓度为2wt%的全氟磺酸树脂溶液,将其喷涂到质子交换膜的两侧,全氟磺酸树脂的担载量为1mg/cm2,将全氟磺酸树脂修饰的质子交换膜重新利用。

39.3)将步骤1)中剥离质子交换膜后的液体悬浮物收集起来,离心分离得到滤渣一,所述滤渣一包含失活的铂碳和氧化铱催化剂以及固体聚合物电解质滤渣,将其烘干、研磨成细粉,之后加入到50ml乙醇和水质量比为1:1的混合溶剂中,置入高压釜中,在250℃下反应3h,除去滤渣中的固体聚合物电解质,离心分离并烘干得到滤渣二,所述滤渣二包含失活的铂碳和氧化铱催化剂。将滤渣二置入坩埚中在450℃下空气中煅烧5h,使碳材料充分氧化为二氧化碳排出,得到坩埚中残留的物质,所述残留物质的主要成分即为铂和氧化铱。将残留物质浸入到2mol/l的盐酸中,在80℃下反应2h除去其中的贱金属,离心分离,得到滤渣三。

40.4)再将滤渣三加入到25ml浓度为1mol/l盐酸和25ml浓度为1mol/l氯酸钠的混合溶液中(混合比例为体积比1:1),在60℃下反应3h,静置分层,上层为氯铂酸溶液,下层为氧化铱固体,分离,用水合肼将氯铂酸还原为金属铂,称重得铂183mg,计算得出铂的回收率为91.5%。将氧化铱用50ml浓度为8mol/l的盐酸溶解,得到氯铱酸溶液,向其中加入氯化铵得到氯铱酸铵沉淀,经煅烧氢还原得到金属铱,称重得557mg,计算得出铱的回收率为92.8%。

41.实例2

42.取一片活性面积为200cm2的废弃质子交换膜电解水膜电极,该膜电极的阴极使用铂碳催化剂,初始铂载量为1mg/cm2,阳极使用铱黑催化剂,初始铱载量为3mg/cm2,则该膜电极中共有铂200mg,铱600mg。

43.将废弃膜电极浸泡到足以将其淹没的乙醇中,浸泡10min后通过刮除、冲洗将催化层与废质子交换膜剥离,用乙醇和超纯水将质子交换膜洗净后,将其浸入到2mol/l的硫酸溶液中,在90℃下热处理12h,之后在90℃超纯水中热处理12h,烘干,配制浓度为2wt%的全氟磺酸树脂溶液,将其喷涂到质子交换膜的两侧,全氟磺酸树脂的担载量为1mg/cm2,将全氟磺酸树脂修饰的质子交换膜重新利用。

44.将上述剥离质子交换膜后的液体悬浮物收集起来,离心分离得到滤渣一,所述滤渣一包含失活的铂碳和铱黑催化剂以及固体聚合物电解质滤渣。将滤渣一烘干、研磨成细粉,之后加入到50ml异丙醇和水质量比为1:1的混合溶剂中,置入高压釜中,在250℃下反应

3h,除去滤渣中的固体聚合物电解质,离心分离烘干得到滤渣二,所述滤渣二包括失活的铂碳和铱黑催化剂。将滤渣二置入坩埚中在450℃下空气中煅烧5h,使碳材料充分氧化为二氧化碳排出,得到坩埚中残留的物质,所述残留物质的主要成分即为金属铂和铱混合物。将残留物质浸入到2mol/l的高氯酸中,在80℃下反应2h除去其中的贱金属,离心分离,得到滤渣三。

45.再将滤渣三加入到5ml浓度为8mol/l盐酸和5ml浓度为3mol/l过氧化钠的混合溶液中,在60℃下反应3h,静置分层,上层为氯铂酸溶液,下层为铱固体,固液分离,用硼氢化钠将氯铂酸还原为金属铂,称重得189mg,计算得出铂的回收率为94.5%,下层铱为563mg,计算得出铱的回收率为93.8%。将铱用30ml浓度为6mol/l的盐酸溶解,得到氯铱酸溶液,可作为铱前驱体溶液使用。

46.实例3

47.取一片活性面积为200cm2的废弃质子交换膜电解水膜电极,该膜电极的阴极使用铂黑催化剂,初始铂载量为1mg/cm2,阳极使用氧化铱催化剂,初始铱载量为3mg/cm2,则该膜电极中共有铂200mg,铱600mg。

48.将废弃膜电极浸泡到足以将其淹没的乙醇和水质量比为3:1的混合溶剂中,浸泡10min后通过刮除、冲洗将催化层与质子交换膜剥离,用乙醇和超纯水将质子交换膜洗净后,将其浸入到2mol/l的盐酸溶液中,在90℃下热处理12h,之后在90℃超纯水中热处理12h,烘干,配制浓度为5wt%的ptfe溶液,将其喷涂到质子交换膜的两侧,ptfe的担载量为1mg/cm2,将ptfe修饰的质子交换膜重新利用。

49.将上述剥离后的液体悬浮物收集起来,离心分离得到滤渣一,所述滤渣一包含失活的铂和氧化铱催化剂以及固体聚合物电解质滤渣,将其烘干、研磨成细粉,之后加入到50ml乙醇和水质量比为2:1的混合溶剂中,置入高压釜中,在230℃下反应5h,除去滤渣中的固体聚合物电解质,离心分离烘干得到滤渣二,所述滤渣二包括失活的铂和氧化铱催化剂。

50.将滤渣二浸入到1mol/l的硝酸中,在60℃下反应2h除去其中的贱金属,离心分离,得到滤渣三。再将滤渣三加入到35ml浓度为1mol/l盐酸和15ml浓度为1mol/l过氧化钠的混合溶液中,在90℃下反应3h,静置分层,上层为氯铂酸溶液,下层为氧化铱固体,分离,氯铂酸溶液可作为铂前驱体溶液使用,将氧化铱用50ml浓度为8mol/l的盐酸溶解,得到氯铱酸溶液,可作为铱前驱体溶液使用。使用原子吸收光谱法分别测定氯铂酸和氯铱酸中铂和铱的含量,计算得出铂和铱的回收率分别为95.1%和93.3%。

51.以上仅是本发明的优选实施方式,应当指出的是,上述优选实施方式不应视为对本发明的限制,本发明的保护范围应当以权利要求所限定的范围为准。对于本技术领域的普通技术人员来说,在不脱离本发明的精神和范围内,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

52.上述虽然结合附图对本发明的具体实施方式进行了描述,但并非对本发明保护范围的限制,所属领域技术人员应该明白,在本发明的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本发明的保护范围以内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。