1.本技术涉及铝合金材料理化检测的技术领域,具体而言,涉及一种7系铝合金晶内偏析程度的检测方法。

背景技术:

2.偏析是铸锭或铸件上合金元素在不同尺度上的分布不均匀现象。由于非平衡凝固的特点和凝固过程中液相和固相间合金元素含量不同,因此合金的凝固伴随着不同程度的微观偏析。微观偏析常常发生在晶粒内,尺寸范围虽小,但是这种偏析对于铸件的力学性能、抗腐蚀性能、物理性能以及铸造工艺性能有着极大的影。7系铝合金(al-zn-mg-cu合金)由于其密度低,强度高而被广泛应用于汽车工业和航天航空领域。但由于其中加入大量的合金元素,凝固过程中合金相的形成和溶质元素的重新分配会造成合金元素在晶粒内部和晶界的分布不均匀,从而产生微观偏析。

3.专利cn 108788102 a提出了一种增材法快速凝固全等轴晶铝合金铸锭的制备方法及装置,它是3d打印技术的一种。该技术通过将雾化喷射改为液态注射的工艺手段提高合金锭的致密度,减轻其氧化,同时提高了铸锭的生产效率,可以快速制备具有全等轴晶组织且无宏观元素偏析的铝及其合金铸锭。但是,用该方法打印的7系铝合金铸锭,由于金属层堆积成形的先后顺序,铸锭不同位置的晶粒尺寸和晶内微观偏析程度存在很大差异。合金铸锭晶粒尺寸及晶内偏析程度是由液态金属喷射温度、喷射速度、喷射高度、层间冷却强度等多种因素综合决定。因此,研究合金铸锭晶粒形态特点,是评估基于cn 108788102 a所述的3d打印技术和工艺方法的重要检测内容。

4.对于合金铸锭晶粒大小的测量,gb\t6394-2017《金属平均晶粒度测定法》已做了详细的说明,并得到了广泛应用,但对于金属材料晶内偏析程度的检测,目前还未出现方便快捷的测试方法或标准。

技术实现要素:

5.本技术的目的在于提供一种7系铝合金晶内偏析程度的检测方法,其能够检测铝合金晶内偏析程度,从而掌握铝合金晶内偏析程度。其采取的技术方案如下:

6.本技术的实施例是这样实现的:

7.一种7系铝合金晶内偏析程度的检测方法,包括处理铝合金铸件,得到金相样品;调试检测设备的工作参数,获得所述金相样品的组织图像,对所述组织图像的不同位置进行能谱分析,得到晶粒内部不同位置的成分测试结果;对所述成分测试结果进行分析,计算得到铝合金晶内偏析程度。

8.于一实施例中,所述对所述成分测试结果进行分析,计算得到铝合金晶内偏析程度包括以l1和l2为测量环线,l1和l2为以晶粒中心为圆心的环线,l1和l2的测量点数分别为n1和n2,每个测试区域选取m个晶粒重复上述单个晶粒的测量操作,根据不同位置处锌、铜含量差异计算晶内偏析程度。

9.于一实施例中,所述不同位置处锌、铜含量差异的计算方法为:

10.dse(zn)的计算公式为:

[0011][0012]

dse(cu)的计算公式为:

[0013][0014]

其中,dse(zn)为不同位置处锌含量的差异值,dse(cu)为不同位置处铜含量的差异值,x

ij

(zn)为测量环线l1上测量点zn元素的含量,y

ij

(zn)为测量环线l2上测量点zn元素的含量,x

ij

(cu)为测量环线l1上测量点cu元素的含量,y

ij

(cu)为测量环线l2上测量点cu元素的含量,n1为在测量环线l1上的测量点数,n2为在测量环线l1上的测量点数,m为每个测试区域内选取的晶粒个数。

[0015]

于一实施例中,所述n1大于所述n2,所述n2大于或等于3,所述m大于或等于5;

[0016]

于一实施例中,所述l1在晶粒半径r的0.9倍所在的位置;所述l2在晶粒半径r的0.1倍所在的位置。

[0017]

于一实施例中,所述检测设备包括扫描电子显微镜和能谱分析仪,所述扫描电子显微镜包括电子枪和成像探测器。

[0018]

于一实施例中,所述工作参数包括所述电子枪的加速电压。

[0019]

于一实施例中,所述工作参数包括所述电子枪发出的电子束的能量密度。

[0020]

于一实施例中,所述工作参数包括所述扫描电子显微镜距所述铝合金铸件样品的工作距离。

[0021]

于一实施例中,所述成像探测器选择为二次电子像或背散射电子像。

[0022]

本技术与现有技术相比的有益效果是:

[0023]

本技术的7系铝合金晶内偏析程度的检测方法,通过检测铝合金晶内偏析程度,从而能快速掌握铝合金晶内偏析程度。

附图说明

[0024]

为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

[0025]

图1为本技术一实施例示出的7系铝合金晶内偏析程度的检测方法的流程示意图。

[0026]

图2为本技术一实施例示出的7系铝合金铸件晶粒内部成分测试位置示意图。

[0027]

图3为本技术一实施例示出的单个铝合金晶粒内的能谱分析及结果示意图。

[0028]

图4其为本技术一实施例示出的单个铝合金晶粒内的能谱分析及结果示意图。

具体实施方式

[0029]

术语“第一”、“第二”、“第三”等仅用于区分描述,并不表示排列序号,也不能理解为指示或暗示相对重要性。

[0030]

此外,术语“水平”、“竖直”、“悬垂”等术语并不表示要求部件绝对水平或悬垂,而是可以稍微倾斜。如“水平”仅仅是指其方向相对“竖直”而言更加水平,并不是表示该结构一定要完全水平,而是可以稍微倾斜。

[0031]

在本技术的描述中,需要说明的是,术语“内”、“外”、“左”、“右”、“上”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该申请产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

[0032]

在本技术的描述中,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。

[0033]

下面将结合附图对本技术的技术方案进行清楚、完整地描述。

[0034]

请参照图1,其为本技术一实施例示出的7系铝合金晶内偏析程度的检测方法的流程示意图。请参照图2,其为本技术一实施例示出的7系铝合金铸件晶粒内部成分测试位置示意图。一种7系铝合金晶内偏析程度的检测方法,该方法包括以下步骤:

[0035]

步骤s101:处理铝合金铸件,得到金相样品。

[0036]

在上述步骤中,对铝合金铸件进行抛光处理,将铝合金铸件依次经过100-2000目的砂纸磨平后再进行机械抛光,抛光后的样品不做腐蚀,得到金相样品,其中,铝合金铸件为3d打印的7系铝合金铸件。

[0037]

步骤s102:调试检测设备的工作参数,获得金相样品的清晰组织图像,对组织图像的不同位置进行能谱分析,得到晶粒内部不同位置的成分测试结果。

[0038]

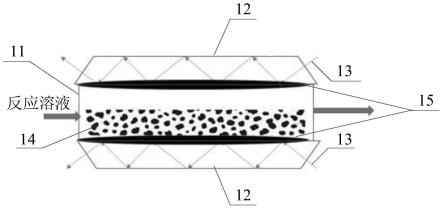

在上述步骤中,检测设备包括扫描电子显微镜(sem)和能谱分析仪(eds)、扫描电子显微镜(sem)包括电子枪以及成像探测器(dt)等。首先将铝合金铸件放入检测设备的样品室中,抽真空后,选择合适的相关电镜工作参数,从而使检测设备获得清晰的合金组织图像且能接收到足够强的分析信号,然后调整图像放大倍数为2000-2500倍,保证观察视场内至少出现一个完整的铝合金的晶粒形貌,要求晶界和析出相轮廓清晰。本实施例中,图像放大倍数为2000倍。

[0039]

本实施例中,采用tescan-vega3型扫描电镜和bruker-6130型能谱仪分析系统,电子枪加速电压(hv)为15-20kv,电子束能量密度(bi)值为12-15,扫描电子显微镜距铝合金铸件样品的工作距离(wd)为12-17mm,成像探测器(dt)为二次电子像(se)或背散射电子像(bse),接收到的信号计量数cps的数值为1000-5000。本实施例中,电子枪加速电压(hv)为20kv,电子束能量密度(bi)为13、扫描电子显微镜距铝合金铸件样品的工作距离(wd)为15.05mm。

[0040]

步骤s103:对成分测试结果进行分析,计算得到铝合金晶内偏析程度。

[0041]

在上述步骤中,在单个晶粒内部以l1和l2为测量环线,l1和l2为以晶粒中心为圆心的环线,l1和l2分别为晶粒半径r的0.9倍、0.1倍所在的位置,l1和l2的测量点数分别为

n1和n2(n1>n2≥3),在每个测试区域选取m(m≥5)个晶粒重复上述单个晶粒的测量操作。如图2所示,a为晶粒内,b为环线l1,c为环线l2,d为晶界,e为测量点。

[0042]

由于7系合金中锌、铜两种元素的含量均为1%以上,且受谱线干扰影响较小,能谱分析测量误差较小。因此对锌、铜两种元素的测试数据结果进行统计分析,并以不同位置处锌、铜的含量差异计算铝合金晶内偏析程度:

[0043]

dse(zn)的计算公式为:

[0044][0045]

dse(cu)的计算公式为:

[0046][0047]

其中,dse(zn)为不同位置处锌含量的差异值;dse(cu)为不同位置处铜含量的差异值;x

ij

(zn)为测量环线l1上测量点zn元素的含量;y

ij

(zn)为测量环线l2上测量点zn元素的含量;x

ij

(cu)为测量环线l1上测量点cu元素的含量;y

ij

(cu)为测量环线l2上测量点cu元素的含量;n1为在测量环线l1上的测量点数;n2为在测量环线l1上的测量点数;m为每个测试区域内选取的晶粒个数。

[0048]

请参照图3,其为本技术一实施例示出的单个铝合金晶粒内的能谱分析及结果示意图。请参照图4,其为本技术一实施例示出的单个铝合金晶粒内的能谱分析及结果示意图。在检测铝合金晶内偏析程度时,图3和图4所示的结果会同时出现。

[0049]

于一实验过程中,取3d打印铝合金铸件若干金相样品,机械抛光后放入检测设备中进行检测,检测设备采用tescan-vega3型扫描电镜和bruker-6130型能谱仪分析系统。如图3和图4所示,此时检测设备的工作参数为:电子枪加速电压(hv)为20kv、电子束能量密度(bi)为13、扫描电子显微镜距铝合金铸件样品的工作距离(wd)为15.05mm,成像探测器(dt)为背散射电子像(bse),图像放大倍数为2000倍,信号计量数cps为3560。图3中1-9点为能谱分析测试点,1-6点为直径0.9r(l1)所在的环线,7-9点为直径0.1r(l2)所在环线。

[0050]

检测设备采用tescan-vega3型扫描电镜和bruker-6130型能谱仪分析系统,调整检测设备的参数为上述参数,得到在1-9点的铜、锌的含量差异,从而计算铝合金晶内偏析程度。其中,铜在1-9点的归一化质量百分比分别为:1.668563%、1.547149%、1.384991%、1.252824%、1.615902%、1.436042%、0.412171%、0.449422%、0.496796%;锌在1-9点的归一化质量百分比分别为:7.699002%、7.985407%、8.01439%、7.682122%、7.793184%、7.904369%、5.292194%、5.498647%、5.455379%。由此计算的dse(zn)=31%;dse(cu)=69.6%;结果表明在此实施例中在单个晶粒内部铜、锌的偏析程度差异较大,铜偏析更严重。

[0051]

以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。