1.本实用新型涉及建筑工程技术领域,尤其涉及一种混凝土支撑梁再生利用低损拆除装置,适用于基坑建设中,防护支撑梁的快速拆除工作。

背景技术:

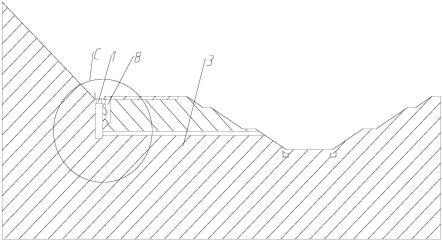

2.随着城市空间的发展,基坑开挖时通常会设置支撑梁,以保障建筑施工的安全。在地下室结构施工时又必须把支撑梁拆除后才能进行下步工序,支撑梁切除拆除的快慢直接影响工程项目的进度及带来的工人误工等问题。目前有以下的常见拆除方法:1、爆破拆除;2、静态爆破拆除;3、切割拆除;4、切割及静态破碎结合拆除;5、腰梁拆除。其中,切割拆除在支撑梁切除工艺中最为常见,一般人工配合塔吊使用切割锯对混凝土梁进行切割,不仅切割效率较低,由于塔吊和切割工人之间存在配合不同步的问题,存在一定的作业风险同时不适用于大面积的基坑支撑梁切除,且拆除过程中需要多台工程机械辅助,导致施工作业成本高,同时破拆时的冲击力、锤击力会在混凝土支撑梁内部产生不可逆的裂隙,而破拆后的混凝土支撑梁需要考虑再生循环利用的问题,而暴力破拆后将导致混凝土支撑梁制作再生骨料时,自身品质会降低。因此,需要一种效率高、节省人力和时间的装置,能够低损伤的切割基坑混凝土支撑梁。

技术实现要素:

3.为解决上述现有技术存在的问题,本实用新型的目的在于提供了一种混凝土支撑梁再生利用低损拆除装置,使用切割机自动对支撑梁切割,减少人力投入,提高了切割效率,降低了切割混凝土梁带来的损失,满足施工中支撑梁的切割需求。

4.为进一步实现上述目的,本实用新型采用以下技术方案:本实用新型提供的一种混凝土支撑梁再生利用低损拆除装置,包括:

5.组合式承载部分,其包括承载小车、与所述承载小车连接的伸缩式支腿、装设在所述承载小车上的承载工字钢以及连接各个承载工字钢的连接机构,用于通过承载小车移动、通过伸缩式支腿稳定和调平整个装置以及通过连接机构调整承载小车之间的角度使支撑面顺应支撑梁的角度;

6.液压旋转支撑系统,其包括装设在液压承载小车上的液压支撑部分、装设在所述液压支撑部分上的旋转部分以及装设在所述旋转部分的支撑梁承载部分,用于通过液压支撑部分作为动力,利用旋转部分和支撑梁承载部分顺应支撑梁的走向调节支撑角度,支撑和稳定住待切割的支撑梁;

7.支撑梁切割部分,其包括装设在所述承载工字钢上的切割部分承载支架以及装设在所述切割部分承载支架上的切割部分,用于通过切割部分在切割部分承载支架下上移动切割支撑梁。

8.可选的,所述承载小车包括车架和装设在所述车架底部的万向轮,所述承载工字钢包括装设在所述车架上方、且并列放置的两根旋转支撑部分承载梁,两根切割部分承载

梁的一端分别与两根旋转支撑部分承载梁连接,另一端与所述连接机构的工字钢b侧面连接;

9.所述伸缩式支腿包括内部为空腔结构的外固定梁、嵌套在所述外固定梁的内部空腔的内伸缩梁、安装在所述内伸缩梁的末端的油缸支腿。

10.进一步的,所述连接机构包括两根并列放置的工字钢a和工字钢b、安装在所述工字钢a和所述工字钢b之间的小型油缸a和小型油缸b以及安装在所述工字钢a和工字钢b之间的球连接结构,

11.所述球连接结构两端为法兰盘安装座,中间为球铰连接结构,两端的法兰盘安装座分别与工字钢a和工字钢b中间位置连接。

12.可选的,所述液压支撑部分包括安装在支撑部分承载梁上的直线轴承、穿过所述直线轴承的内孔并同轴心配合的导向杆、安装于承载钢板下方且与其铰接的液压油缸推杆前端以及与所述压油缸推杆前端连接的液压油缸,所述导向杆的一端与承载钢板的底部连接。

13.可选的,所述旋转部分包括安装在承载钢板的上表面的安装座以及安装在安装座侧面的小型液压缸,所述小型液压缸的液压缸推杆前端与曲柄通过销孔连接;所述曲柄的大孔与支撑轴通过键槽连接;所述支撑座具有的法兰盘底座安装在承载钢板的上方。

14.可选的,所述支撑梁承载部分包括安装在支撑轴顶端的支架底座、安装在所述支架底座上端的承载支架、安装在所述承载支架底部的圆形油缸安装座、安装在所述圆形油缸安装座上的圆形油缸以及安装在所述承载支架与圆形油缸端头的夹紧机构安装座,

15.所述夹紧机构安装座的底板的上方均布固定安装有多个万向球;夹紧油缸a和夹紧油缸b分别安装在夹紧机构安装座的两侧安装板上,所述夹紧油缸a和夹紧油缸b的伸缩杆头部连接有小钢板。

16.可选的,所述切割部分包括安装于切割机底座下部的电动机、与所述电动机的输出轴通过键槽连接的大皮带轮、与所述大皮带轮通过皮带连接配合的小皮带轮、安装在所述小皮带轮轴心的传动轴以及与所述传动轴同轴心安装的大切割片,所述传动轴带动大切割片同步转动;所述传动轴与轴承座同轴心过盈配合,所述轴承座安装在切割机底座上;所述防护罩与切割机底座连接。

17.可选的,所述切割部分承载支架包括竖向并列放置且垂直安装在支撑梁切割部分承载梁上的两根工字钢、滑动安装在两根所述工字钢上的两工字钢轨道小车,两个所述工字钢轨道小车通过方钢连接成为整体,两根工字钢之间横向安装有方钢,小皮带轮安装在切割部分承载支架上方的方钢上。

18.可选的,所述支撑梁切割部分还包括电气部分,所述电气部分包括安装在切割部分承载支架上的装置控制箱、储液箱、水泵和步进减速电机,所述储液箱为长方体空腔储水容器,其具有进水口和出水口,出水口通过水管与水泵的进水口相连,所述水泵的出水口连接有喷头;小皮带轮通过皮带与步进减速电机上的皮带轮同步转动,同时皮带与切割部分的切割机底座连接。

19.可选的,还包括安装在承载小车上的液压动力系统,所述液压动力系统包括液压系统支架、安装在所述液压系统支架上的储油箱、安装在所述液压系统支架上端的液压系统控制器、三相电动机、油泵和电磁阀组,所述三相电动机的输出轴与油泵的输入相配合,

所述电磁阀组由多个电磁阀组成,所述电磁阀组的输出口通过液压油管与装置中各个油缸的进油口连接,通过液压系统控制器和装置控制箱共同控制液压动力系统。

20.由上,本实用新型可快速切除支撑梁,并降低成本,装置具有实用性强,使用场景广的特点,有以下关键技术:1.爆破拆除需要提前钻孔、爆破工作量大、其工艺及其复杂,带来较高的成本,而本装置采用液压静力支撑,设备到场可直接切割支撑结构,不会对旁侧结构产生影响,省去复杂计算工艺;2.切割拆除目前普遍使用绳锯的方式,该方法效率低,需要耗费很长的时间,本装置采用可快速更换的金刚石锯片直接切割,切割效率高,同时使用水淋的方式降温抑尘;3.本装置采用模块式组装连接,可根据支撑梁的长度位置等实际需求连接组合顶升和切割模块,适应场景更多,实用性强。4.相比于使用挖掘机液压破碎锤破碎,本装置具有静力辅助支撑,不会对旁侧结构产生冲击破坏,影响更小。4.本装置的支撑平台在空间上可调节角度,不但可支撑水平直支撑梁,还可支撑曲面梁和斜向上的斜支撑梁,装置使用更加灵活可靠。

21.本装置在关键结构上有以下创新:1.单根支撑梁体积并不粗大,但内部存在钢筋等,本装置采用金刚石材质的锯齿切割片,具有强度高、耐磨的特性,解决了锯片强度不够、损耗快的问题;利用卷扬机拉动切割机自动进给,解决人员需长时间守在现场的问题。2.本装置模块单元设计,对于不同长度的支撑梁可通过万向连接装置自由组装加长,同时便于移动、装载搬运等。3.对于浇筑的曲面梁,本装置通过万向连接装置调节各支撑模块的角度,顺应曲面梁的走势对其支撑;4.对于斜向上的支撑梁,各支撑模块安装独立的液压油缸和用于平台旋转的油缸,保证每个支撑平台在空间上自由转动调整,顺应支撑梁斜面。

22.与现有技术相比,本实用新型至少具有如下有益效果:

23.1.一体化钢架结构,提高装置的钢度,利用了多个液压辅助支撑支腿,在复杂地面增加装置稳定性的同时,也提高了承载能力。

24.2.支撑结构,利用液压顶升机构、旋转部分、变角度机构等,使得装置支撑面可在空间上顺应支撑梁的底面自动调整角度,适用于水平、斜角度,曲面等复杂结构的支撑梁,使用前景广,实用性强。

25.3.使用切割机自动对支撑梁切割,减少人力投入,提高了切割效率,并设置水冷降温、循环水箱、防尘罩等辅助件,保证了装置稳定运行。

26.4.整个装置采用自动化控制和伺服控制系统,液压支撑根据液压压力状态,支撑面自动顺应支撑梁的角度,同时能够自行完成支撑梁的切割工作,减少人力、降低成本的同时提高工作效率。

27.5.装置底部安装车轮,可在施工现场自由移动;变角度机构可支撑各种曲面梁、斜梁等复杂梁,极大的提高了装置的适用范围,提高了使用效率。

附图说明

28.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

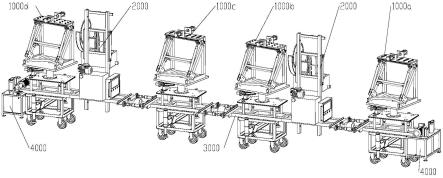

29.图1为本实用新型整体结构图;

30.图2为本实用新型旋转支撑部分轴视图;

31.图3为本实用新型旋转支撑部分结构图;

32.图4为本实用新型液压顶升、旋转部分结构图;

33.图5为本实用新型液压顶升、旋转部分底部视图;

34.图6为本实用新型液压顶升、旋转部分俯视图;

35.图7为本实用新型支撑梁承载部分结构图;

36.图8为本实用新型支撑梁承载部分轴视图;

37.图9为本实用新型支撑梁夹紧机构结构图;

38.图10为本实用新型支撑梁切割部分轴视图;

39.图11为本实用新型支撑梁切割部分结构图;

40.图12为本实用新型切割机结构图;

41.图13为本实用新型切割部分升降传动结构图;

42.图14为本实用新型支撑梁切割部分支架结构图;

43.图15为本实用新型组合式承载部分结构图;

44.图16为本实用新型承载单元的连接机构结构图;

45.图17为本实用新型承载车架结构图;

46.图18为本实用新型液压动力系统结构图;

47.图19为本实用新型伸缩式支腿结构图。

48.图中:

49.1000-液压旋转支撑系统:

50.1000a-液压旋转支撑系统a,1000b-液压旋转支撑系统b,1000c-液压旋转支撑系统c,1000d-液压旋转支撑系统d;

51.1100-液压支撑部分:

52.1101a-导向杆a,1101b-导向杆b,1101c-导向杆c,1101d-导向杆d,1102a-直线轴承a,1102b-直线轴承b,1102c-直线轴承c,1102d-直线轴承d,1103a-液压油缸a,1103b-液压油缸b,1104-承载钢板,1105a-液压油缸推杆前端a,1105b-液压油缸推杆前端b,1106a-铰接座a,1106b-铰接座b;

53.1200-旋转部分:

54.1201-安装座,1202-铰接支座,1203-小型液压缸,1204-液压缸推杆前端,1205-曲柄,1206-支撑轴,1207-支撑座;

55.1300-支撑梁承载部分:

56.1301-承载支架,1302-支架底座,1303a-圆形油缸安装座a,1303b-圆形油缸安装座b,1304a-圆形油缸a,1304b-圆形油缸b,1305a-夹紧油缸a,1305b-夹紧油缸b,1306-夹紧机构安装座,1307-万向球,1308a-铰接支座a,1308b-铰接支座b,1308c-铰接支座c,1308d-铰接支座d;

57.2000-支撑梁切割部分:

58.2110-电气部分:

59.2111-储液箱,2112-装置控制箱,2113-步进减速电机,2114-水泵;2115-集水箱;

60.2200-切割部分:

61.2201-切割机底座,2202-电动机,2203-大皮带轮,2204-皮带,2205-小皮带轮a,2206-传动轴,2207-轴承座,2208-大切割片,2209-防护罩;

62.2300-切割部分承载支架:

63.2301a-工字钢a,2301b-工字钢b,2302a-工字钢轨道小车a,2302b-工字钢轨道小车b,2303-方钢,2304-小皮带轮b;2305-传动皮带;

64.3000-组合式承载部分:

65.3100-连接机构:

66.3101a-工字钢c,3101b-工字钢d,3102a-铰接座c,3102b-铰接座d,3102c-铰接座e,3102d-铰接座f,3103-球连接结构,3104a-小型油缸a,3104b-小型油缸b;

67.3200-伸缩式支腿:

68.3201a-油缸支腿a,3201b-油缸支腿b,3202a-内伸缩梁a,3202b-内伸缩梁b,3203-外固定梁;

69.3300-承载小车:

70.3301-车架,3302-万向轮;

71.3400-承载工字钢:

72.3401a-旋转支撑部分承载梁a,3401b-旋转支撑部分承载梁b,3402-支撑梁切割部分承载梁;

73.4000-液压动力系统:

74.4001-液压系统控制器,4002-三相电动机,4003-液压系统支架,4404-储油箱,4005-油泵,4006-电磁阀组。

具体实施方式

75.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述;显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例,基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

76.一种混凝土支撑梁再生利用低损拆除装置,如图1-19所示,包括液压旋转支撑系统1000、支撑梁切割部分2000、组合式承载部分3000、液压动力系统4000;如图1所示,本实施例示出的多个规格相同的液压旋转支撑系统1000分别为,液压旋转支撑系统a1000a、液压旋转支撑系统b1000b、液压旋转支撑系统c1000c、液压旋转支撑系统d1000d;组合式承载部分3000可通过承载单元的连接机构3100将四个承载小车3300连接组合,四个液压旋转支撑系统1000和两个支撑梁切割部分2000安装在承载工字钢3400上,构建出组合式支撑梁快速拆除装置;本装置至少设置有四个液压旋转支撑系统和两个切割部分有以下目的:1.较长的支撑梁在切除过程中因自重会下沉坍落,设置支撑可防止未拆除的支撑梁失去支撑塌落;2.在每个切割单元均设置支撑系统,可防止支撑梁偏移形变使锯片受侧向力,对锯片造成破坏。图1中所示的四个液压旋转支撑系统a1000a、液压旋转支撑系统b1000b、液压旋转支撑系统c1000c、液压旋转支撑系统d1000d可通过旋转、油缸配合伸缩调角度的方式,顺应不同角度的支撑梁,例如在基坑,因受力结构不同往往浇筑有斜向上等不同倾斜角度的支撑梁,拆除时需要支撑平台倾斜一定角度顺应其底面,进而支撑住待切割的支撑梁;工人操作本装置时,控制连接机构3100内各油缸对应的电磁阀,控制各油缸的伸缩长度,相互配合使承载支架1301旋转或倾斜,撑住空间倾斜的支撑梁;同时,对于曲面梁,工人手动控制电

磁阀门的通断,改变连接机构3100内各油缸的伸缩长度,通过承载单元的连接机构3100调整每个承载小车3300在平面上的夹角,使四个液压旋转支撑系统1000顺应曲面梁成一定夹角,利用液压油缸a1103a,液压油缸b1103b作为动力支撑住支撑梁,同时使用夹紧油缸a1305a和夹紧油缸b1305b夹住支撑梁,防止支撑梁在切割过程中发生移动;利用两个支撑梁切割部分2000,同时从下往上移动,切割部分2200逐渐切断支撑梁。切断后的支撑梁小段部分位于液压旋转支撑系统1000b,液压旋转支撑系统1000c的夹紧机构安装座1306上方,圆形油缸a1304a和圆形油缸b1304b伸缩杆伸出,其伸缩动作带动夹紧机构安装座1306绕着铰接支座a1308a和铰接支座c1308c的销孔轴线转动,圆形油缸a1304a和圆形油缸b1304b伸缩杆伸出最长时可推动夹紧机构安装座1306绕着销孔轴线旋转120度,夹紧机构安装座1306的上表面朝向地面,使其上方的该段支撑梁滑落到提前停靠在旁侧的工程车上,完成第一段切割梁的拆除。

77.但切割后的支撑梁失去支撑,需要液压旋转支撑系统1000始终辅助承载重量,为解决该问题,夹紧机构安装座1306的上方均匀固定有大量的万向球1307,其球面与支撑梁的底部接触,将承载的支撑梁重量传递给夹紧机构安装座1306的同时,夹紧机构安装座1306可在支撑梁的下方自由移动;装置从支撑梁的最右端开始切割,完成第一段切割梁的拆除后,整个装置在支撑住剩余支撑梁的同时向左移动,液压旋转支撑系统1000a会受到支撑梁较大的向下压力,夹紧机构安装座1306在结构上两侧具有安装油缸的挡板,支撑梁位于夹紧机构安装座1306两侧的挡板之间,若装置倾斜不稳时,夹紧机构安装座1306的挡板会碰到支撑梁侧壁,支撑梁通过挡板给装置反作用力,阻止装置倾斜,保证不会侧翻;工作时,装置的伸缩式支腿3200会伸出,将整个装置水平支撑起来,且整个装置受到支撑梁向下的压力远大于因外界扰动造成的侧向力,防止装置侧翻;装置在未工作,移动过程中会控制液压油缸a1103a,液压油缸b1103b缩回到最低高度,降低上方支撑梁承载部分的高度,使整个装置中心下降到最低,装置在坑洼地移动时,可在承载小车的车架下部放置混凝土配重块,进一步降低装置重心,并且装置可拆分成独立模块移动,降低因惯性侧翻的概率。对于环形闭合支撑梁,环形梁浇筑时下部会等距设置多个支撑柱,装置会在两个支撑柱之间开展切割,开始时紧靠一侧支撑柱切割,切割一段后,该侧依旧会有浇筑的支撑柱支撑,按照上述移动方式,装置依旧能够向左移动,支撑梁不会失去支撑;对于两个支撑柱之间的距离小于图示切割拆除装置时,装置断开连接机构3100,每两个支撑柱之间使用两个支撑部分和一个切割部分,相邻切割部分切割出一根支撑梁,相邻的两个支撑部分依旧可利用强有力的圆形油缸a1304a和圆形油缸b1304b伸缩杆推动夹紧机构安装座1306旋转,使其上方的该段支撑梁脱离支撑柱,滑落到提前停靠在旁侧的工程车上;按照实际施工和装置设计的比例,两个支撑部分和一个切割部分的最小组合长度小于常见支撑柱之间的距离,若支撑柱之间距离极短时需拆除中间一根支撑柱,才可开展切割。待装置至液压旋转支撑系统1000a移动到第一次切割的切割面;待四个液压旋转支撑系统1000a、液压旋转支撑系统1000b、液压旋转支撑系统1000c、液压旋转支撑系统1000d同时给支撑住支撑梁后,按照第一段支撑梁切割的方式开始下一段支撑梁的切割;依次循环上述过程,支撑梁被一段一段的切除。对本装置结构原理做以下详细解释:

78.液压旋转支撑系统1000包括液压支撑部分1100,旋转部分1200,支撑梁承载部分1300,利用旋转部分1200和支撑梁承载部分1300顺应支撑梁的走向调节支撑角度,通过液

压支撑部分1100作为动力,通过顶升的方式支撑和稳定住待切割的支撑梁。各部分的具体结构如下:

79.所述液压支撑部分1100包括导向杆a1101a,导向杆b1101b,导向杆c1101c,导向杆d1101d,直线轴承a1102a,直线轴承b1102b,直线轴承c1102c,直线轴承d1102d,液压油缸a1103a,液压油缸b1103b,承载钢板1104,液压油缸推杆前端a1105a,液压油缸推杆前端b1105b,铰接座a1106a,铰接座b1106b;各元件逻辑关系如下:

80.旋转支撑部分承载梁固定安装在承载小车3300的车架3301上方,旋转支撑部分承载梁上与其他零件连接位置开设有安装孔,所述直线轴承a1102a,直线轴承b1102b,直线轴承c1102c,直线轴承d1102d固定安装在旋转支撑部分承载梁上,与直线轴承1102相匹配的导向杆a1101a,导向杆b1101b,导向杆c1101c,导向杆d1101d分别穿过直线轴承a1102a,直线轴承b1102b,直线轴承c1102c,直线轴承d1102d的内孔并同轴心配合,导向杆可沿着轴线方向自由移动;导向杆a1101a,导向杆b1101b,导向杆c1101c,导向杆d1101d的一端与承载钢板1104的底部固定连接,保证承载钢板1104仅可沿着导向杆的轴线方向移动。铰接座a1106a,铰接座b1106b分别固定于承载钢板1104下方,分别与液压油缸推杆前端a1105a,液压油缸推杆前端b1105b的孔铰接;液压油缸a1103a和液压油缸b1103b分别固定安装在支撑部分承载梁下方,其伸缩杆的前端与液压油缸推杆前端a1105a,液压油缸推杆前端b1105b通过螺纹固定连接,利用液压油缸a1103a和液压油缸b1103b的伸缩动作可带动承载钢板1104上下移动,用于顶升支撑梁;

81.所述旋转部分1200由安装座1201,铰接支座1202,小型液压缸1203,液压缸推杆前端1204,曲柄1205,支撑轴1206,支撑座1207组成,各元件位置关系如下:

82.所述安装座1201结构如图6所示,底部固定安装在承载钢板1104的上表面,铰接支座1202固定安装在座安装座1201的侧面,小型液压缸1203的尾部与铰接支座1202铰接,小型液压缸1203的液压缸推杆前端1204与曲柄1205通过销孔连接;同时,曲柄1205的大孔与支撑轴1206通过键槽连接,曲柄1205转动可带动支撑轴1206转动;支撑座1207结构如图6,其法兰盘底座通过螺栓固定安装在承载钢板1104的上方,支撑座1207内通过过盈配合安装有两个轴承,支撑轴1206穿过轴承内孔,可自由转动。控制小型液压缸1203的伸缩动作,可带动曲柄1205绕着支撑轴1206转动,支架底座1302与支撑轴1206的顶端固定连接,可带动支撑梁承载部分1300转动,调整角度顺应支撑梁的走向。

83.所述支撑梁承载部分1300包括承载支架1301,支架底座1302,圆形油缸安装座a1303a,圆形油缸安装座b1303b,圆形油缸a1304a,圆形油缸b1304b,夹紧油缸a1305a,夹紧油缸b1305b,夹紧机构安装座1306,万向球1307,铰接支座a1308a,铰接支座b1308b,铰接支座c1308c,铰接支座d1308d;各元件位置关系如下:

84.所述支架底座1302为钢制材质,与支撑轴1206的顶端固定连接,支架底座1302的底面与支撑轴1206的轴线垂直,承载支架1301的结构如图7、8所示,由多根方钢焊接组成,三角桁架结构具有较好的稳定性,其底部与支架底座1302的上方固定连接,可将支撑梁的重量分别传递给支架底座1302、支撑轴1206、承载钢板1104、液压油缸a1103a和液压油缸b1103b,通过液压油缸a1103a和液压油缸b1103b支撑支撑梁的重量;圆形油缸安装座a1303a,圆形油缸安装座b1303b按照如图7、8结构固定安装在承载支架1301的底部,圆形油缸a1304a,圆形油缸b1304b的尾部通过销轴分别与圆形油缸安装座a1303a,圆形油缸安装

座b1303b的孔连接,油缸可相对于,圆形油缸安装座a1303a,圆形油缸安装座b1303b自由转动。铰接支座a1308a,铰接支座b1308b,铰接支座c1308c,铰接支座d1308d通过螺栓分别固定安装在夹紧机构安装座1306的底部,铰接支座a1308a和铰接支座c1308c通过销轴与承载支架1301的顶端连接,铰接支座b1308b和铰接支座d1308d通过销轴与圆形油缸a1304a,圆形油缸b1304b的伸缩端连接,圆形油缸a1304a,圆形油缸b1304b伸缩动作可带动夹紧机构安装座1306绕着铰接支座a1308a和铰接支座c1308c的销孔线转动,用于调整支撑角度,同时也可翻下切割完的支撑梁,使之掉落到紧靠装置旁的工程车斗内;其中夹紧机构安装座1306的结构如图9所示,其底板的上方均布固定安装有大量的万向球1307,所述万向球1307的型号为sp45,万向球的球面接触支撑梁,将承载的支撑梁重量传递给夹紧机构安装座1306的同时,夹紧机构安装座1306可在支撑梁的下方自由移动;夹紧机构安装座1306的两侧有油缸安装板,安装板上开设有安装孔和供油缸推杆伸出的孔,夹紧油缸a1305a和夹紧油缸b1305b,分别固定安装在夹紧机构安装座1306的两侧安装板上,夹紧油缸a1305a和夹紧油缸b1305b的伸缩杆头部连接有小钢板,支撑梁的底部接触万向球1307的球面后,支撑梁被支撑住,当夹紧油缸a1305a和夹紧油缸b1305b的伸缩杆伸出时,紧压住支撑梁的侧面,夹紧支撑梁,防止其在切割的过程中滑动;当夹紧油缸a1305a和夹紧油缸b1305b的伸缩杆缩回时,松开支撑梁,便于移动装置或卸下支撑梁。

85.液压旋转支撑系统1000工作原理如下:当液压旋转支撑系统1000位于支撑梁的下方时,控制小型液压缸1203的伸缩动作,可带动曲柄1205绕着支撑轴1206转动,支架底座1302与支撑轴1206的顶端固定连接,可带动支撑梁承载部分1300转动,调整角度顺应支撑梁的走向;控制圆形油缸a1304a和圆形油缸b1304b伸缩动作带动夹紧机构安装座1306绕着铰接支座a1308a和铰接支座c1308c的销孔轴线转动,再次调整支撑角度;调整液压油缸a1103a和液压油缸b1103b的伸缩长度,升起支撑梁承载部分1300,直至万向球的球面接触支撑梁,将承载的支撑梁重量传递给夹紧机构安装座1306,控制夹紧油缸a1305a和夹紧油缸b1305b的伸缩杆伸出时,紧压住支撑梁的侧面,夹紧支撑梁,防止其在切割的过程中滑动。待支撑梁切割部分2000将支撑梁切断后,控制夹紧油缸a1305a和夹紧油缸b1305b的伸缩杆缩回,松开支撑梁,圆形油缸a1304a和圆形油缸b1304b伸缩杆伸出,其伸缩动作带动夹紧机构安装座1306绕着铰接支座a1308a和铰接支座c1308c的销孔轴线转动,圆形油缸a1304a和圆形油缸b1304b伸缩杆伸出最长时可推动夹紧机构安装座1306绕着销孔轴线旋转120度,夹紧机构安装座1306的上表面朝向地面,使其上方的该段支撑梁滑落到提前停靠在旁侧的工程车上,最完成支撑梁的切割拆除工作。

86.所述支撑梁切割部分2000包括电气部分2110,切割部分2200,切割部分承载支架2300;其中,切割部分承载支架2300作为主体支撑结构,切割部分2200可在切割部分承载支架2300上移动,支撑时,液压旋转支撑系统1000位于待切割支撑梁的正下方,为防止装置由下向上支撑待切割支撑梁时,切割部分2200的切割机先触碰到支撑梁发生干涉,所以切割部分2200的初始状态是位于最下方位置的,工作时,切割机是从下至上逐渐切割支撑梁;同时,装置会通过液压调整为水平支撑,切割部分2200会相对于装置垂直上下移动,切割部分2200未采取倾斜切割,在结构上降低了制造成本,但并不影响切断支撑梁的过程,只是会形成不同角度的切割断面;液压旋转支撑系统1000可调整支撑面的倾斜角度,支撑不同倾斜不同角度的支撑梁,装置控制箱2112包括plc控制器、液压伺服控制系统,可精确控制装置

内各个液压油缸的动作,完成各个机构的动作。上述几大部分的具体结构原理如下:

87.所述电气部分2110包括储液箱2111,装置控制箱2112,步进减速电机2113,水泵2114,各元件逻辑关系如下:

88.所述储液箱2111为长方体空腔储水容器,可通过进水口向里面加水,出水口通过水管与水泵2114的进水口相连,其出水口连接有喷头,利用水泵2114抽取储液箱2111内的水,通过喷头向大切割片2208喷淋,降低大切割片2208的温度,同时抑制支撑梁切割过程中产生的灰尘;集水箱2115固定于切割部分2200的切割机底座2201下方,其结构为一矩形敞口容器,其出水口通过纱网过滤,并利用水管连通至储液箱2111的进水口,喷淋后的水大部分洒落在集水箱2115内,经过纱网过滤,流回储液箱2111,实现水循环利用。装置控制箱2112固定在切割部分承载支架2300上,内部有plc控制器、液压伺服控制系统,可控制液压动力系统4000,进而精确控制装置内各个液压油缸的动作,完成各个机构的动作。如图13所示,步进减速电机2113由步进电机提供动力,经过匹配的减速机减速,将动力输出到输出轴上的皮带轮,切割部分承载支架2300上的小皮带轮b2304通过传动皮带2305与步进减速电机2113上的皮带轮同步转动,图13中,传动皮带2305的中间偏上的一条,通过u形锁扣与割机底座2201的方钢锁死连接,传动皮带2305与切割部分2200的切割机底座2201实现固定连接,传动皮带2305正反转动时,可带动切割部分2200上下移动,步进减速电机2113可精确控制转动角度和转速,步进减速电机2113的型号为57xg05,可精确控制切割部分2200上下移动的速度和位移,进而控制支撑梁时的进给量和进给速度;

89.所述切割部分2200包括切割机底座2201,电动机2202,大皮带轮2203,皮带2204,小皮带轮a2205,传动轴2206,轴承座2207,大切割片2208,防护罩2209,各元件位置关系如下:

90.所述切割机底座2201结构如图12所示,由多根方钢焊接而成的钢材底座,其上在与其他零件安装的位置开设有安装孔;电动机2202的底座固定于切割机底座2201的偏下位置,所述电动机2202的型号为5ik90a-cf,大皮带轮2203与电动机2202的输出轴通过键槽连接,可随着电动机2202的输出轴同步转动;所述传动轴2206与两个轴承座2207同轴心过盈配合,两个轴承座2207分别通过螺栓固定安装在切割机底座2201上,轴承座2207对传动轴2206起支撑和固定的作用。所述小皮带轮a2205与传动轴2206的末端同轴心键槽连接,二者可以同步转动,大皮带轮2203和小皮带轮a2205通过皮带2204连接配合,电动机2202将动力输出到大皮带轮2203,通过皮带2204传递给小皮带轮a2205,进而带动传动轴2206转动;所述大切割片2208通过螺栓与传动轴2206的另一末端同轴心固定连接,传动轴2206带动大切割片2208同步转动;所述防护罩2209形状如图12所示,其安装孔通过螺栓与切割机底座2201固定连接,用来防止大切割片2208切割圈梁过程中产生的混凝土粉末到处飞溅,并防止产生的混凝土碎块飞溅伤人。

91.所述切割部分承载支架2300包括工字钢a2301a,工字钢b2301b,工字钢轨道小车a2302a,工字钢轨道小车b2302b,方钢2303,小皮带轮b2304,各元件位置关系如下:

92.所述工字钢a2301a和工字钢b2301b固定在支撑梁切割部分承载梁3402上,并与支撑梁切割部分承载梁3402相互垂直;所述工字钢轨道小车a2302a,工字钢轨道小车b2302b结构如图14所示,由方钢和小轮子组合而成,可在工字钢侧面槽内沿着工字钢轴线方向移动,工字钢轨道小车a2302a,工字钢轨道小车b2302b二者通过方钢2303固定连接成为整体,

同时利用方钢将工字钢a2301a和工字钢b2301b二者连接成为一个整体,工字钢轨道小车可竖直上下移动,切割机底座2201下表面与工字钢轨道小车上方的方钢固定连接,工字钢轨道小车对切割部分2200起导向支撑作用,限制切割部分2200仅能竖直上下移动。小皮带轮b2304固定在切割部分承载支架2300上方的方钢上,通过皮带与步进减速电机2113上的皮带轮同步转动,同时传动皮带2305与切割部分2200的切割机底座2201固定连接,皮带转动时可带动切割部分2200上下移动,步进减速电机2113可精确控制转动角度和转速,即可精确控制切割部分2200上下移动的速度和位移,进而控制支撑梁时的进给量和进给速度。

93.支撑梁切割部分2000具体工作原理如下:切割部分承载支架2300作为承载主体结构,固定在支撑梁切割部分承载梁3402上,切割部分2200通过工字钢轨道小车在工字钢a2301a和工字钢b2301b上竖直上下移动,利用切割部分2200高速转动的大切割片2208逐渐进给切割支撑梁,通过水泵2214喷淋降温并抑制灰尘。步进减速电机2113精确控制进给位移和进给速度,保证装置工作的稳定。当大切割片2208使用磨损严重后,可对其进行快速更换。当支撑梁切割完成后,步进减速电机2113反向转动,带动传动皮带2305移动,将切割部分在2200降下复位,完成该段支撑梁的切割工作。

94.所述组合式承载部分3000包括连接机构3100,伸缩式支腿3200,承载小车3300,承载工字钢3400。其中,承载小车3300作为底层承载结构,主要负责承载装置重量,并移动装置到指定位置;伸缩式支腿3200为液压支腿,与承载小车3300固定连接,装置工作时,放下伸缩式支腿3200,将装置支撑离开地面,用于稳定和调平整个装置;承载单元的连接机构3100用于连接各个承载工字钢3400,将各个功能单元连接成为一个整体,同时可利用承载单元的连接机构3100调整每个承载小车3300在平面上的夹角,使四个液压旋转支撑系统1000顺应曲面梁成一定夹角,用来支撑住曲面梁。承载工字钢3400由工字钢焊接组成,主要承载和稳定旋转支撑部分和支撑梁切割部分。装置在未工作,移动过程中会控制液压油缸a1103a,液压油缸b1103b缩回到最低高度,降低上方支撑梁承载部分的高度,使整个装置中心下降到最低,装置在倾斜路面或坑洼地移动时,可在承载小车的车架下部空间放置混凝土配重块,进一步降低装置重心,并且装置可拆分成独立模块移动,降低因惯性侧翻的概率,若坡度过大则需人工或器械辅助移动。装置拆分独立模块后,各独立模块重量较小,人工即可推动安置到支撑梁的下方,通过液压支腿和连接机构3100进行位置微调。

95.所述连接机构3100包括工字钢c3101a,工字钢d3101b,铰接座c3102a,铰接座d3102b,铰接座e3102c,铰接座f3102d,球连接结构3103,小型油缸a3104a,小型油缸b3104b,各元件位置关系如下:

96.所述工字钢a3101侧面与旋转支撑部分承载梁a3401a固定连接,所述工字钢d3101b侧面与支撑梁切割部分承载梁3402固定连接;所述铰接座c3102a,铰接座d3102b按照如图16所示位置,通过螺栓固定安装在工字钢c3101a的侧面两端;所述铰接座e3102c,铰接座f3102d按照如图16所示位置,通过螺栓固定安装在工字钢d3101b的侧面两端;所述小型油缸a3104a,小型油缸b3104b的尾部有销孔,其伸缩杆的头部销孔内嵌入有万向球,万向球中心有通孔;所述小型油缸a3104a的尾部销孔通过销轴与铰接座f3102d的销孔连接,其伸缩杆头部内内嵌入的万向球的通孔通过销轴与铰接座c3102a的销孔连接,在工字钢c3101a和工字钢d3101b的位置相对变化时,小型油缸a3104a的缸体和伸缩杆不会受到非轴向力,造成小型油缸a3104a损坏;所述小型油缸b3104b的尾部销孔通过销轴与铰接座

e3102c的销孔连接,其伸缩杆头部内内嵌入的万向球的通孔通过销轴与铰接座d3102b的销孔连接,在工字钢c3101a和工字钢d3101b的位置相对变化时,小型油缸b3104b的缸体和伸缩杆不会受到非轴向力,造成小型油缸b3104b损坏;所述球连接结构3103结构如图,两端为法兰盘安装座,中间为球铰连接结构,装置切割曲面梁或行走在凹凸不平的路面上,各模块之间需要形成相对角度,并不断地变化,而球铰连接结构实现各模块之间软连接,便于调整各模块之间的夹角,同时减少凹凸路面上各模块之间的相互约束和侧向力;两端的法兰盘安装座通过螺栓分别与工字钢c3101a和工字钢d3101b的侧面中间位置固定连接,工字钢c3101a和工字钢d3101b在水平面上和竖直平面上可形成夹角,满足装置各单元在复杂地面上工作,并调整多个旋转支撑部分之间的夹角来支撑和稳定曲面梁。当小型油缸a3104a的伸缩杆伸出时,小型油缸b3104b的伸缩杆缩回,液压旋转支撑系统b1000b相对于液压旋转支撑系统a1000a向左转动,成一定夹角;当小型油缸a3104a的伸缩杆缩回时,小型油缸b3104b的伸缩杆伸出,液压旋转支撑系统b1000b相对于液压旋转支撑系统a1000a向右转动,成一定夹角,根据曲面梁的弯曲程度,可自由调节小型油缸a3104a和小型油缸b3104b的伸缩杆伸出或缩回长度,完成曲面梁的支撑工作。

97.所述伸缩式支腿3200由油缸支腿a3201a,油缸支腿b3201b,内伸缩梁a3202a,内伸缩梁b3202b,外固定梁3203组成,各元件逻辑关系如下:

98.所述伸缩式支腿3200结构和吊车支腿结构相同,外固定梁3203的上表面与承载小车3300的车架3301固定连接,外固定梁3203的内部为空腔结构,内伸缩梁a3202a和内伸缩梁b3202b嵌套在外固定梁3203的内部空腔,内伸缩梁a3202a和内伸缩梁b3202b可沿着外固定梁3203轴向移动;所述油缸支腿a3201a,油缸支腿b3201b的缸体通过螺栓安装在内伸缩梁a3202a和内伸缩梁b3202b的末端,油缸支腿a3201a,油缸支腿b3201b的的伸缩杆向下,当伸缩杆伸出时,接触地面后继续伸出,可抬起内伸缩梁a3202a、内伸缩梁b3202b和外固定梁3203,使装置整体升高并调平,油缸支腿a3201a,油缸支腿b3201b承受整个装置的重量和上方待切割支撑梁的载荷;装置未工作时,内伸缩梁a3202a和内伸缩梁b3202b缩回在外固定梁3203的空腔内部并通过锁销锁止,节约装置占用空间,油缸支腿a3201a和油缸支腿b3201b的伸缩杆处于缩回状态,装置重量由承载小车3300承担,承载小车3300可通过钢丝绳与工程器械连接,由工程器械拖动整个装置移动。当装置工作时,人工将伸缩梁a3202a和内伸缩梁b3202b拉出,并通过设置的锁销将伸缩梁a3202a和内伸缩梁b3202b锁止,防止其缩回外固定梁3203的空腔内部,油缸支腿a3201a和油缸支腿b3201b的伸缩杆向下伸出,接触地面后继续伸出,可抬起内伸缩梁a3202a、内伸缩梁b3202b和外固定梁3203,使装置整体升高并调平,为装置提供水平工作环境,并保证装置工作时的稳定性。

99.所述承载小车3300包括车架3301和万向轮3302,各元件位置关系如下:

100.所述车架3301结构如图17所示,为高强度钢架结构,在其底部四角位置固定连接有四个万向轮3302,可承载装置的重量,并移动整个装置到指定工作位置,万向轮具有较好的转弯特性,是的装置更加灵活。

101.所述承载工字钢3400包括旋转支撑部分承载梁a3401a,旋转支撑部分承载梁b3401b,支撑梁切割部分承载梁3402,各元件位置关系如下:

102.所述旋转支撑部分承载梁a3401a,旋转支撑部分承载梁b3401b固定安装在小车3300的车架3301的上方,用于承载和稳定旋转支撑部分,并将支撑梁的重量传递给承载小

车3300;支撑梁切割部分承载梁3402的两端通过焊接与工字钢d3101b和旋转支撑部分承载梁b3401b固定连接,用于承载和稳定切割部分。同时,承载工字钢3400将各个工作单元连接成为整体,支撑和稳定整个装置。

103.组合式承载部分3000工作原理如下:承载小车3300作为底层承载结构,主要负责承载装置重量,并移动装置到指定位置;伸缩式支腿3200为液压支腿,与承载小车3300固定连接,装置工作时,放下伸缩式支腿3200,将装置支撑离开地面,用于稳定和调平整个装置;装置未工作时,内伸缩梁a3202a和内伸缩梁b3202b缩回在外固定梁3203的空腔内部并通过锁销锁止,节约装置占用空间,油缸支腿a3201a和油缸支腿b3201b的伸缩杆处于缩回状态,装置重量由承载小车3300承担,承载小车3300可通过钢丝绳与工程器械连接,由工程器械拖动整个装置移动。当装置工作时,人工将伸缩梁a3202a和内伸缩梁b3202b拉出,并通过设置的锁销将伸缩梁a3202a和内伸缩梁b3202b锁止,防止其缩回外固定梁3203的空腔内部,油缸支腿a3201a和油缸支腿b3201b的伸缩杆向下伸出,接触地面后继续伸出,可抬起内伸缩梁a3202a、内伸缩梁b3202b和外固定梁3203,使装置整体升高并调平,为装置提供水平工作环境,并保证装置工作时的稳定性;连接机构3100用于连接各个承载工字钢3400,两端的法兰盘安装座通过螺栓分别与工字钢c3101a和工字钢d3101b的侧面中间位置固定连接,工字钢c3101a和工字钢d3101b在水平面上和竖直平面上可形成夹角,满足装置各单元在复杂地面上工作,并调整多个旋转支撑部分之间的夹角来支撑和稳定曲面梁。承载工字钢3400由工字钢焊接组成,主要承载和稳定旋转支撑部分和支撑梁切割部分。

104.所述液压动力系统4000包括液压系统控制器4001,三相电动机4002,液压系统支架4003,储油箱4404,油泵4005,电磁阀组4006,各元件位置关系如下:

105.所述液压系统支架4003作为支撑骨架部分,储油箱4404为密闭油箱,与液压系统支架4003固定连接,储油箱4404内部储存液压油,三相电动机4002的底座通过螺栓固定连接在液压系统支架4003上,油泵4005的底座通过螺栓固定连接在液压系统支架4003上,三相电动机4002的输出轴与油泵4005的动力输入端相配合,将动力传递给油泵4005,油泵4005抽取储油箱4404内的液压油并加压,通过液压油管输出到电磁阀组4006的进油口,电磁阀组4006由多个电磁阀组成,所述电磁阀型号为dsg-02-3c2,通过通断电控制其输出口打开或关闭,电磁阀组4006的输出口通过液压油管与装置中各个油缸的进油口连接,通过液压系统控制器4001和装置控制箱2112共同控制液压动力系统4000,进而控制各个油缸的动作,使设置的机构按照设定动作工作。

106.整个装置工作原理如下:

107.1.支撑工作:当液压旋转支撑系统1000位于支撑梁的下方时,控制小型液压缸1203的伸缩动作,可带动曲柄1205绕着支撑轴1206转动,支架底座1302与支撑轴1206的顶端固定连接,可带动支撑梁承载部分1300转动,调整角度顺应支撑梁的走向;控制圆形油缸a1304a和圆形油缸b1304b伸缩动作带动夹紧机构安装座1306绕着铰接支座a1308a和铰接支座c1308c的销孔轴线转动,再次调整支撑角度;调整液压油缸a1103a和液压油缸b1103b的伸缩长度,升起支撑梁承载部分1300,直至万向球的球面接触支撑梁,将承载的支撑梁重量传递给夹紧机构安装座1306,控制夹紧油缸a1305a和夹紧油缸b1305b的伸缩杆伸出时,紧压住支撑梁的侧面,夹紧支撑梁,防止其在切割的过程中滑动。待支撑梁切割部分2000将支撑梁切断后,控制夹紧油缸a1305a和夹紧油缸b1305b的伸缩杆缩回,松开支撑梁,圆形油

缸a1304a和圆形油缸b1304b伸缩杆伸出,其伸缩动作带动夹紧机构安装座1306绕着铰接支座a1308a和铰接支座c1308c的销孔轴线转动,圆形油缸a1304a和圆形油缸b1304b伸缩杆伸出最长时可推动夹紧机构安装座1306绕着销孔轴线旋转120度,夹紧机构安装座1306的上表面朝向地面,使其上方的该段支撑梁滑落到提前停靠在旁侧的工程车上,通过工程车运出,完成支撑梁的切割拆除工作。对于曲面梁的支撑:控制小型油缸a3104a和小型油缸b3104b的动作,当小型油缸a3104a的伸缩杆伸出时,小型油缸b3104b的伸缩杆缩回,液压旋转支撑系统b1000b相对于液压旋转支撑系统a1000a向左转动,成一定夹角;当小型油缸a3104a的伸缩杆缩回时,小型油缸b3104b的伸缩杆伸出,液压旋转支撑系统b1000b相对于液压旋转支撑系统a1000a向右转动,成一定夹角,根据曲面梁的弯曲程度,可自由调节小型油缸a3104a和小型油缸b3104b的伸缩杆伸出或缩回长度,完成曲面梁的支撑工作。

108.2.切割工作:切割部分承载支架2300作为承载主体结构,固定在支撑梁切割部分承载梁3402上,切割部分2200通过工字钢轨道小车在工字钢a2301a和工字钢b2301b上竖直上下移动,利用切割部分2200高速转动的大切割片2208逐渐进给切割支撑梁,通过水泵2114喷淋降温并抑制灰尘。步进减速电机2113精确控制进给位移和进给速度,保证装置工作的稳定。当大切割片2208使用磨损严重后,可对其进行快速更换。当支撑梁切割完成后,步进减速电机2113反向转动,带动传动皮带2305移动,将切割部分在2200降下复位,完成该段支撑梁的切割工作。

109.3.组合式承载结构:承载小车3300作为底层承载结构,主要负责承载装置重量,并移动装置到指定位置;伸缩式支腿3200为液压支腿,与承载小车3300固定连接,装置工作时,放下伸缩式支腿3200,将装置支撑离开地面,用于稳定和调平整个装置;装置未工作时,内伸缩梁a3202a和内伸缩梁b3202b缩回在外固定梁3203的空腔内部并通过锁销锁止,节约装置占用空间,油缸支腿a3201a和油缸支腿b3201b的伸缩杆处于缩回状态,装置重量由承载小车3300承担,承载小车3300可通过钢丝绳与工程器械连接,由工程器械拖动整个装置移动。当装置工作时,人工将伸缩梁a3202a和内伸缩梁b3202b拉出,并通过设置的锁销将伸缩梁a3202a和内伸缩梁b3202b锁止,防止其缩回外固定梁3203的空腔内部,油缸支腿a3201a和油缸支腿b3201b的伸缩杆向下伸出,接触地面后继续伸出,可抬起内伸缩梁a3202a、内伸缩梁b3202b和外固定梁3203,使装置整体升高并调平,为装置提供水平工作环境,并保证装置工作时的稳定性。承载单元的连接机构3100用于连接各个承载工字钢3400,两端的法兰盘安装座通过螺栓分别与工字钢c3101a和工字钢d3101b的侧面中间位置固定连接,工字钢c3101a和工字钢d3101b在水平面上和竖直平面上可形成夹角,满足装置各单元在复杂地面上工作,并调整多个旋转支撑部分之间的夹角来支撑和稳定曲面梁。承载工字钢3400由工字钢焊接组成,主要承载和稳定旋转支撑部分和支撑梁切割部分。

110.以上所述是本实用新型的优选实施方式而已,当然不能以此来限定本实用新型之权利范围,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和变动,这些改进和变动也是视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。