1.本发明属于橡胶止水带技术领域,涉及一种耐硫化氢腐蚀橡胶止水带及其制备方法。

背景技术:

2.在地下工程的施工过程中,由于不能连续浇筑混凝土,或者因为混凝土衬砌的热胀冷缩等原因,需要设置施工缝、变形缝和沉降缝,在这些接缝处需要安装止水带来防止渗漏水的问题,但地下环境复杂,在一些地下工程的施工过程中往往会有瓦斯气体溢出,其主要成分为甲烷,但也含有有硫化氢、二氧化碳、一氧化碳、氨气等气体,其中硫化氢是一种具有强腐蚀性的气体,能够腐蚀一般的橡胶止水带,使止水带的性能下降,大大降低止水带的防水效果,造成构筑物的渗漏水。

3.目前的橡胶止水带多由三元乙丙橡胶或天然橡胶制成,但橡胶的大分子链中含有碳碳双键,硫化氢气体或硫化氢水溶液均可以与橡胶分子链中的碳碳双键发生反应,发生双键的腐蚀,造成止水带力学性能的下降。经检索,中国专利zl200910272611.0和zl201610473150.3中分别介绍了一种耐硫化氢腐蚀的橡胶止水带及其制备方法和一种耐硫化氢腐蚀的遇水膨胀防水橡胶密封材料及其制备方法,这两种材料均具有优异的耐硫化氢腐蚀能力,但它们都是通过橡胶插层进入累托石层间,提高橡胶材料的气液阻隔性能来实现,其中累托石属于无机材料,与橡胶高分子材料的表面能具有较大差异,在橡胶基体中较难分散均匀,若分散不均匀,就会造成止水带力学性能的下降,所以制备混炼胶时需要对累托石表面改性和混炼工艺进行严格控制,具有分散困难的缺陷。

4.中国专利zl201110178371.5中介绍了一种耐酸、耐碱和耐硫化氢腐蚀的四丙氟橡胶聚合物,但四丙氟橡胶的力学性能较差,无法满足橡胶止水带所需的物理力学要求,尤其是在伸长率和恒定压缩永久变形方面。

5.中国专利zl201110314814.9介绍了一种立体车库用橡胶板,该橡胶材料具有耐硫化氢腐蚀,阻燃的性能,但其耐硫化氢腐蚀是通过添加氧化物堵孔剂来实现,选用的堵孔剂为氧化镍或氧化铬,该物质为重金属,对环境存在污染,不适用于橡胶止水带领域。

技术实现要素:

6.本发明的目的在于提供一种耐硫化氢腐蚀的橡胶止水带及其制备方法,该橡胶止水带能够在硫化氢气体富集区域长期保持良好的防水效果。

7.为了实现上述目的,本发明的技术方案为:一种耐硫化氢腐蚀橡胶止水带,其特征主要,由100重量份的氯化聚乙烯, 3~6重量份的吸酸剂,1~3重量份硫化活性剂,3~6重量份的分散剂, 20~40重量份的增塑剂,40~60重量份的补强剂, 20~42重量份的无机功能填料和3~6重量份的硫化体系。

8.其中,构成上述一种耐硫化氢腐蚀橡胶止水带的原料还包括:

所述的氯化聚乙烯为橡胶型氯化聚乙烯,其中氯含量为30%~36%,拉伸强度≥8mpa,伸长率≥700%,邵尔硬度在55~60;所述的吸酸剂为氧化镁或氢氧化镁中的一种;所述的硫化活性剂为聚乙二醇peg4000,既可以调节生胶和无机填料的结合性能,又可以活化噻唑类促进剂,同时降低门尼,提高硫化速率;所述的分散剂为饱和及不饱和脂肪酸锌的混合物;所述的增塑剂为酯类增塑剂,主要为邻苯二甲酸二辛脂(dop)和癸二酸二辛酯(dos)中的一种;所述的补强剂为炭黑n330或n550中的一种或两种;所述的无机功能填料为经过硅烷偶联剂或铝酸偶联剂进行表面改性的滑石粉;所述的硫化体系,为噻二唑衍生物类化合物pt75及其催化剂a903的混合物,二者比例为1:0.4~1:0.7;或者为促进剂detu及硫磺的混合物,二者比例为1:0.5~1:0.7。

9.利用上述原料制备一种耐硫化氢腐蚀橡胶止水带的方法,包括下述步骤:第一步 将100重量份的氯化聚乙烯和20~40份的增塑剂一起投入到密炼机中,混炼至快速升温或电流升高,即说明氯化聚乙烯已经成团状;第二步 将1~3份硫化活性剂、3~6份分散剂、3~6份吸酸剂投入到密炼机中,混炼30~40秒;第三步 将40~60份补强剂和20~40份无机功能填料投入到密炼机中,混炼40~70秒,混炼温度不超过120℃;第四步 将混炼胶在开炼机上薄通2~4遍,辊距为1~2

㎜

,温度降至80℃以下后,加入3~6份硫化体系,混炼均匀后出片待用;第五步 将混炼好的胶料经单螺杆挤出机挤出后通过硫化箱硫化成型,螺杆及机筒温度设定为40~70℃,第一节硫化箱温度设定为150~165℃,第二节硫化箱温度设定为170~180℃,之后硫化箱的温度设定为200~230℃,挤出速度为1.0~2.0米/分钟。

10.本发明的有益效果如下:(1)本发明采用的橡胶基体为氯化聚乙烯橡胶材料,它是由高密度聚乙烯经过氯化后的产物,分子结构中不含有双键等不饱和化学键,是一种饱和的高分子弹性材料,该橡胶材料优良的耐侯性、耐臭氧、耐化学药品及耐老化性能,具有良好的耐介质性,抗各种酸碱的腐蚀;(2)本发明采用的增塑剂为酯类增塑剂,主要为邻苯二甲酸二辛脂(dop)或癸二酸二辛酯(dos),该增塑剂具有良好的低温性能,可有效降低氯化聚乙烯橡胶的玻璃化温度,使氯化聚乙烯橡胶材料在-50℃时仍能够具有良好弹性,确保止水带本体材料在低温下不断裂;(3)应当形成的性能参数具体体现在六个具体的实施例中);(4)本发明采用的硫化体系为噻二唑衍生物类化合物pt75及其催化剂a903的混合物或者促进剂detu及硫磺的混合物;噻二唑衍生物pt75在胺类催化剂a903与氧化镁的共同作用下,形成非常稳定坚固的交联键,可获得非常高的强伸性能、撕裂性能、热老化性能,硫化胶具有较低的压缩永久变形;交联剂硫磺在硫化活性剂和促进剂detu的作用下可快速进行交联反应,所形成的的硫化胶具有较好的耐腐蚀性和压缩永久变形。

附图说明

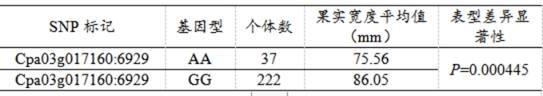

11.图1为本发明制备的耐硫化氢腐蚀橡胶止水带检测的性能参数列表。

具体实施方式

12.为了更好地理解本发明,下面结合实施例进一步阐明本发明的内容,但本发明的内容不仅仅局限于下面的实施例。

13.实施例1一种耐硫化氢腐蚀橡胶止水带的制备方法,包括下述步骤:第一步 将100重量份的氯化聚乙烯和20份的增塑剂邻苯二甲酸二辛脂(dop)一起投入到密炼机中,混炼至快速升温或电流升高,说明氯化聚乙烯已经成团状,成为团状以后密炼机对橡胶的剪切力更大,更有利于橡胶助剂混炼均匀;第二步 将1.2份硫化活性剂聚乙二醇peg4000、3份分散剂脂肪酸聚乙二醇酯、3份吸酸剂氧化镁投入到密炼机中,混炼35秒;第三步 将40份补强剂n330和20份无机功能填料改性滑石粉投入到密炼机中,混炼50秒,混炼温度不超过120℃;混炼至120℃既可以达到各种橡胶助剂混炼均匀的目的,也可以避免混炼温度过高造成氯化聚乙烯高温分解造成性能下降;第四步 将混炼胶在开炼机上薄通2~4遍,辊距为1~2

㎜

,温度降至50~80℃后,加入2份pt75和1.4份a903构成的氯化聚乙烯的硫化体系混炼均匀后出片待用;第五步 将混炼好的胶料经单螺杆挤出机挤出后通过硫化箱硫化成型,螺杆及机筒温度设定为45℃,第一节硫化箱温度设定为155℃,第二节硫化箱温度设定为175℃,之后硫化箱的温度设定为210℃,挤出速度为1.1米/分钟,即形成制备止水带的耐硫化氢腐蚀橡胶,其性能参数如图1所示。

14.实施例2第一步 将100重量份的氯化聚乙烯和25份的增塑剂癸二酸二辛酯(dos)一起投入到密炼机中,混炼至快速升温或电流升高,说明氯化聚乙烯已经成团状;第二步 将2份硫化活性剂聚乙二醇peg4000、3.5份分散剂脂肪酸聚乙二醇酯、4份吸酸剂氢氧化镁投入到密炼机中,混炼30秒;第三步 将45份补强剂n330和23份无机功能填料投入到密炼机中,混炼60秒,混炼温度不超过120℃;第四步 将混炼胶在开炼机上薄通2~4遍,辊距为1~2

㎜

,温度降至50~80℃后,加入2.5份pt75和1.5份a903构成的硫化体系,混炼均匀后出片待用;第五步 将混炼好的胶料经单螺杆挤出机挤出后通过硫化箱硫化成型,螺杆及机筒温度设定为45℃,第一节硫化箱温度设定为158℃,第二节硫化箱温度设定为180℃,之后硫化箱的温度设定为215℃,挤出速度为1.25米/分钟,即形成制备止水带的耐硫化氢腐蚀橡胶,其性能参数如图1所示。

15.实施例3第一步 将100重量份的氯化聚乙烯和28份的增塑剂癸二酸二辛酯(dos)一起投入到密炼机中,混炼至快速升温或电流升高(说明氯化聚乙烯已经成团状);第二步 将1.5份硫化活性剂聚乙二醇peg-4000、3份分散剂脂肪酸聚乙二醇酯、

4.5份吸酸剂氢氧化镁投入到密炼机中,混炼30秒;第三步 将48份补强剂n330和28份无机功能填料改性滑石粉投入到密炼机中,混炼70秒,混炼温度不超过120℃;第四步 将混炼胶在开炼机上薄通2~4遍,辊距为1~2

㎜

,温度降至80℃以下后,加入4份促进剂detu和2份硫磺构成的硫化体系,混炼均匀后出片待用;第五步 将混炼好的胶料经单螺杆挤出机挤出后通过硫化箱硫化成型,螺杆及机筒温度设定为50℃,第一节硫化箱温度设定为160℃,第二节硫化箱温度设定为180℃,之后硫化箱的温度设定为220℃,挤出速度为1.2米/分钟,即形成制备止水带的耐硫化氢腐蚀橡胶,其性能参数如图1所示。

16.实施例4第一步 将100重量份的氯化聚乙烯和35份的增塑剂一起投入到密炼机中,混炼至快速升温或电流升高(说明氯化聚乙烯已经成团状);第二步 将2.3份硫化活性剂聚乙二醇peg4000、4.2份分散剂脂肪酸聚乙二醇酯、5份吸酸剂氧化镁投入到密炼机中,混炼35秒;第三步 将52份补强剂n330和33份无机功能填料投入到密炼机中,混炼70秒,混炼温度不超过120℃;第四步 将混炼胶在开炼机上薄通2~4遍,辊距为1~2

㎜

,温度降至50~80℃后,加入4.2份促进剂detu和2.6份硫磺构成的硫化体系,混炼均匀后出片待用;第五步 将混炼好的胶料经单螺杆挤出机挤出后通过硫化箱硫化成型,螺杆及机筒温度设定为60℃,第一节硫化箱温度设定为155℃,第二节硫化箱温度设定为170℃,之后硫化箱的温度设定为220℃,挤出速度为1.3米/分钟,即形成制备止水带的耐硫化氢腐蚀橡胶,其性能参数如图1所示。

17.实施例5第一步 将100重量份的氯化聚乙烯和37份的增塑剂邻苯二甲酸二辛脂(dop)一起投入到密炼机中,混炼至快速升温或电流升高(说明氯化聚乙烯已经成团状);第二步 将2.6份硫化活性剂聚乙二醇peg4000、4.2份分散剂脂肪酸聚乙二醇酯、4.0份吸酸剂氧化镁投入到密炼机中,混炼35秒;第三步 将55份补强剂n330和38份无机功能填料投入到密炼机中,混炼75秒,混炼温度不超过120℃;第四步 将混炼胶在开炼机上薄通2~4遍,辊距为1~2

㎜

,温度降至50~80℃后,加入3份pt75和1.5份a903构成的硫化体系,混炼均匀后出片待用;第五步 将混炼好的胶料经单螺杆挤出机挤出后通过硫化箱硫化成型,螺杆及机筒温度设定为60℃,第一节硫化箱温度设定为155℃,第二节硫化箱温度设定为170℃,之后硫化箱的温度设定为220℃,挤出速度为1.1米/分钟,即形成制备止水带的耐硫化氢腐蚀橡胶,其性能参数如图1所示。

18.实施例6第一步 将100重量份的氯化聚乙烯和40份的增塑剂邻苯二甲酸二辛脂(dop)一起投入到密炼机中,混炼至快速升温或电流升高(说明氯化聚乙烯已经成团状);第二步 将3份硫化活性剂聚乙二醇peg4000、6份分散剂脂肪酸聚乙二醇酯、5.8份

吸酸剂氢氧化镁投入到密炼机中,混炼38秒;第三步 将60份补强剂n330和40份无机功能填料投入到密炼机中,混炼75秒,混炼温度不超过120℃;第四步 将混炼胶在开炼机上薄通2~4遍,辊距为1~2

㎜

,温度降至80℃以下后,加入4.0份促进剂detu和2.0份硫磺构成的硫化体系,混炼均匀后出片待用;第五步 将混炼好的胶料经单螺杆挤出机挤出后通过硫化箱硫化成型,螺杆及机筒温度设定为60℃,第一节硫化箱温度设定为155℃,第二节硫化箱温度设定为170℃,之后硫化箱的温度设定为220℃,挤出速度为1.25米/分钟,即形成制备止水带的耐硫化氢腐蚀橡胶,其性能参数如图1所示。

19.在上述实施例中,所使用的无机功能填料为经过硅烷偶联剂或铝酸偶联剂进行表面改性的滑石粉,滑石粉的改性方式分为三种:第一种,湿法改性:取一定量的滑石粉,按照重量比1:4~1:6的配比制成矿浆,然后加入滑石粉重量2%~6%的偶联剂,使用分散剂在1500转/分钟~2000转/分钟的转速下搅拌改性,改性后对滑石粉在100~110℃下烘干,再利用球磨机进行研磨,研磨至粒径300目以下;第二种,干法改性:称取一定量的滑石粉和滑石粉重量3%~8%的偶联剂,放入球磨机中,球料比为1.5:1~2:1,研磨30~45分钟;第三种,原位改性:在橡胶加工的过程中将偶联剂加入到橡胶中,混合均匀后将滑石粉加入,利用轧胶设备的机械剪切力,使滑石粉分散解离,在加工过程中完成对滑石粉的改性。

20.滑石粉是一种典型的片层状结构的粉体,经过改性后可降低滑石粉的表面能,提高滑石粉和橡胶基体亲和性,填充改性滑石粉后,可有效提高橡胶材料的橡胶材料的拉伸强度、硬度及耐热性和耐腐蚀性,在橡胶混炼过程中,橡胶的大分子链进入到滑石粉的片层结构中,实现滑石粉和氯化聚乙烯橡胶在纳米层级的复合,经过硅烷偶联剂或铝酸偶联剂改性后的滑石粉可以与橡胶实现更加亲密的结合,从而使橡胶材料具有高力学性能和优良的气液阻隔性能,从而更好的阻止硫化氢气体或硫化氢溶液对橡胶材料的腐蚀。

21.另外,国内氯化聚乙烯型号一般用如135a、140b、239c等来标识,其中第一位数字1和2表示残余结晶度(tac值)的大小,1代表tac值在0-10%,2表示tac值》10%,第2、3位数字表示氯含量,如35表示氯含量为35%,最后一位是字母abc,用来表示原料pe分子量的大小,a为最大,c为最小。本专利申请所使用的橡胶型氯化聚乙烯为b型料,也称作cm。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。