1.本实用新型是关于一种散热装置,特别是一种液流式散热装置。

背景技术:

2.在电脑运作时,电脑内部的热源,如中央处理器,会因高速运算而产生热量。因此,电脑势必需装设冷却装置,以将热源产生的热量快速且有效地带走,并使热源的温度保持在制造商指定的设计范围内。冷却装置一般分成气冷式与液冷式。气冷式冷却装置是指在热源上装设散热鳍片,以及在电脑装设风扇,藉以通过风扇所产生的气流将热源产生的热量带走。不过由于风扇运转时会产生噪音,且难以对高发热量的热源,如竞技用电脑的处理器,进行冷却处理。因此,目前竞技用的电脑一般采用液冷式。液冷式冷却装置是指在电脑装设水冷头与水冷排,水冷头热接触于热源,并通过流管与水冷排相连。水冷头内具有泵浦,通过泵浦的驱动可带动吸收热量的冷却液自水冷头流向水冷排,在水冷排进行散热后再从水冷排回流至水冷头。

3.然而,因目前水冷头的壳件数量繁多,故组装效率不彰,且防水设计上较难周全。举例来说,若将原设计应用于单一热源的水冷头改装变更成应用于多热源的水冷头,则可能因结构变更后防水性能难以补强,使改装后的水冷头丧失防水效果而导致水冷液泄漏。

技术实现要素:

4.本实用新型在于提供一种液流式散热装置,藉以提升水冷头的组装效率以及让水冷头增加日后改装的灵活度。

5.本实用新型的一实施例所揭露的液流式散热装置包含一底座、一封盖、一导流板、一导热盒、一叶轮及一驱动组件。底座包含一底部及一环形墙部。环形墙部连接于底部,且底部与环形墙部共同围绕出一存放腔室。封盖包含一顶部、一凸部及一围部。顶部装设于环形墙部。凸部与围部凸出于顶部的同一侧,且围部将凸部围绕于内。凸部于远离底部的一侧围绕有一驱动组件容置空间。驱动组件容置空间与存放腔室不相连通。导流板的相对两侧分别叠设于底座与围部。围部、凸部与导流板共同围绕出一叶轮容置腔室。导热盒装设于底座的底部远离环形墙部的一侧,且导热盒具有一热交换腔室。叶轮容置腔室通过存放腔室连通于热交换腔室。叶轮可转动地位于叶轮容置腔室。驱动组件位于驱动组件容置空间,并用以驱动叶轮相对底座转动。其中,底部与环形墙部为一体成型,以及封盖的凸部与围部、导流板及叶轮皆位于存放腔室而被环形墙部围绕于内。其中,底座的环形墙部具有一外接出口及一外接入口,底部具有一第一连通口及一第二连通口。外接入口通过存放腔室连通叶轮容置腔室。叶轮容置腔室通过第一连通口连通热交换腔室。热交换腔室通过第二连通口连通外接出口。连通叶轮容置腔室与热交换腔室的第一连通口偏离叶轮的旋转轴线。

6.上述的液流式散热装置,其中,连通该叶轮容置腔室与该热交换腔室的该第一连通口位于该叶轮的1/2半径的范围外。

7.上述的液流式散热装置,其中,该导流板包含一板部及多个支撑柱,该板部叠设于

该围部,该些支撑柱凸出于该板部远离该围部的一侧并抵靠于该底部,以令该板部与该底部保持一间隙,该外接入口通过该间隙连通该叶轮容置腔室。

8.上述的液流式散热装置,其中,该板部具有一叶轮腔入口及一叶轮腔出口,该间隙通过该叶轮腔入口连通该叶轮容置腔室,该叶轮容置腔室通过该叶轮腔出口以及该第一连通口连通该热交换腔室。

9.上述的液流式散热装置,其中,更包含一屏蔽,该屏蔽固定于该底座,并遮盖该封盖、该驱动组件与部分环形墙部。

10.上述的液流式散热装置,其中,更包含一控制电路板,该控制电路板固定于该封盖的该顶部,并电性连接于该驱动组件。

11.上述的液流式散热装置,其中,更包含至少一挡流件,该至少一挡流件叠设于该导热盒,该至少一挡流件遮盖至少部分该第一连通口。

12.上述的液流式散热装置,其中,该导热盒包含一盒体及一盖体,该盖体固定于该盒体,该盒体固定于该底部,令该盖体介于该盒体与该底部之间,该盒体具有多个散热鳍片,该盖体具有一缺口及一第一开口,该至少一挡流件夹设于该盖体与该些散热鳍片之间并具有一第二开口,该第二开口对准该第一开口,且该叶轮容置腔室通过该第一开口与该第二开口连通该热交换腔室,该外接出口通过该缺口连通该热交换腔室。

13.上述的液流式散热装置,其中,该第二开口的尺寸小于该第一开口的尺寸,且该第二开口与该第一连通口错位。

14.上述的液流式散热装置,其中,该盖体与该至少一挡流件为独立二构件。

15.上述的液流式散热装置,其中,该盖体与该至少一挡流件为一体成型结构。

16.上述的液流式散热装置,其中,该底部更具有一横向分隔结构,该环形墙部更具有至少一分隔凸部,该围部至少部分抵压于该环形墙部的该至少一分隔凸部,且该导流板抵靠于该横向分隔结构,以将该存放腔室分成不相连通的一入口腔室及一出口腔室,该外接入口通过该入口腔室连通该叶轮容置腔室,该外接出口通过该出口腔室连通该热交换腔室。

17.本实用新型的另一实施例所揭露的液流式散热装置包含一底座、一封盖、一导热盒、一叶轮及一驱动组件。底座包含一底部及一环形墙部。环形墙部一体地连接于底部,且底部与环形墙部共同围绕出一存放腔室。封盖装设于环形墙部。导热盒装设于底座的底部远离环形墙部的一侧,且导热盒围绕出一热交换腔室。热交换腔室连通存放腔室。叶轮可转动地位于存放腔室。驱动组件装设于封盖,并位于存放腔室之外,以及用以驱动叶轮相对底座转动。其中,叶轮位于存放腔室而被环形墙部围绕于内。

18.本实用新型的另一实施例所揭露的液流式散热装置包含一底座、一封盖、一导热盒、一密封件、一叶轮及一驱动组件。底座具有一存放腔室。封盖装设于底座。导热盒包含一盒体及一盖体。盖体封盖盒体,以令盒体与盖体共同围绕出一热交换腔室。导热盒装设于底座的底部远离环形墙部的一侧,且盖体具有至少一开口,并通过至少一开口与存放腔室相连通。密封件的尺寸匹配于至少一开口的尺寸。密封件夹设于盖体与底座之间,并将至少一开口围绕于内。叶轮可转动地位于存放腔室。驱动组件装设于封盖,并位于存放腔室之外,以及用以驱动叶轮相对底座转动。

19.上述的液流式散热装置,其中,该密封件包含一外密封环、一第一内密封环及第二

内密封环,该第一内密封环与该第二内密封环连接于该外密封环之内,该至少一开口包含一第一开口及一第二开口,该第一内密封环与该第二内密封环的尺寸分别匹配于该第一开口与该第二开口的尺寸,并分别将该第一开口与该第二开口围绕于内。

20.上述的液流式散热装置,其中,该密封件具有一第一透孔及一第二透孔,该至少一开口包含一第一开口及一第二开口,该第一透孔与该第二透孔的尺寸分别匹配于该第一开口与该第二开口的尺寸,并分别将该第一开口与该第二开口围绕于内。

21.本实用新型的另一实施例所揭露的液流式散热装置包含一底座、一封盖、一导流板、一导热盒、一叶轮及一驱动组件。底座包含一底部及一环形墙部。环形墙部连接于底部,且底部与环形墙部共同围绕出一存放腔室。封盖包含一顶部、一凸部及一围部。顶部装设于环形墙部。凸部与围部凸出于顶部的同一侧,且围部将凸部围绕于内。凸部于远离底部的一侧围绕有一驱动组件容置空间。驱动组件容置空间与存放腔室不相连通。导流板的相对两侧分别叠设于底座与围部。围部、凸部与导流板共同围绕出一叶轮容置腔室。导热盒装设于底座的底部远离环形墙部的一侧,且导热盒具有一热交换腔室。叶轮容置腔室通过存放腔室连通于热交换腔室。叶轮可转动地位于叶轮容置腔室。驱动组件位于驱动组件容置空间,并用以驱动叶轮相对底座转动。其中,底部与环形墙部为一体成型,以及封盖的凸部与围部、导流板及叶轮皆位于存放腔室而被环形墙部围绕于内。其中,底座的环形墙部具有一外接出口及一外接入口。底部具有一第一连通口及一第二连通口。导流板具有连通叶轮容置腔室的一叶轮腔入口及一叶轮腔出口。外接入口通过存放腔室连通叶轮腔入口。叶轮腔出口通过第一连通口连通热交换腔室。热交换腔室通过第二连通口连通外接出口。第一连通口与叶轮腔入口在底部的投影不相重叠。

22.上述的液流式散热装置,其中,该第一连通口与该叶轮腔出口在该底部的投影不相重叠。

23.上述的液流式散热装置,其中,该导流板包含一板部及多个支撑柱,该板部叠设于该围部,该些支撑柱凸出于该板部远离该围部的一侧并抵靠于该底部,以令该板部与该底部保持一间隙,该间隙连通该外接入口,并通过该叶轮腔入口连通该叶轮容置腔室,该叶轮容置腔室通过该叶轮腔出口以及该第一连通口连通该热交换腔室。

24.上述的液流式散热装置,其中,该底部具有一环形分隔结构,该环形分隔结构围绕出一通道,该通道的一端连通该第一连通口,该通道的另一端连通该叶轮腔出口。

25.上述的液流式散热装置,其中,更包含一屏蔽,该屏蔽固定于该底座,并遮盖该封盖、该驱动组件与部分环形墙部。

26.上述的液流式散热装置,其中,更包含一控制电路板,该控制电路板固定于该封盖的该顶部,并电性连接于该驱动组件。

27.上述的液流式散热装置,其中,更包含至少一挡流件,该至少一挡流件叠设于该导热盒,该导热盒包含一盒体及一盖体,该盖体固定于该盒体,该盒体固定于该底部,令该盖体介于该盒体与该底部之间,该盒体具有多个散热鳍片,该盖体具有一第一开口及一第二开口,该至少一挡流件夹设于该盖体与该些散热鳍片之间并具有一第三开口,该第三开口对准该第一开口,且该叶轮容置腔室通过该第一开口与该第三开口连通该热交换腔室,该外接出口通过该第二开口连通该热交换腔室。

28.上述的液流式散热装置,其中,该密封件包含一外密封环、一第一内密封环及第二

内密封环,该第一内密封环与该第二内密封环连接于该外密封环之内,该第一内密封环与该第二内密封环的尺寸分别匹配于该第一开口与该第二开口的尺寸,并分别将该第一开口与该第二开口围绕于内。

29.上述的液流式散热装置,其中,该密封件具有一第一透孔及一第二透孔,该第一透孔与该第二透孔的尺寸分别匹配于该第一开口与该第二开口的尺寸,并分别将该第一开口与该第二开口围绕于内。

30.上述的液流式散热装置,其中,该盖体与该至少一挡流件为独立二构件。

31.上述的液流式散热装置,其中,该盖体与该至少一挡流件为一体成型结构。

32.上述的液流式散热装置,其中,该底部更具有一横向分隔结构,该封盖的该围部更具有至少一分隔凸部,该分隔凸部抵压于该环形墙部,且该导流板抵靠于该横向分隔结构,以将该存放腔室分成不相连通的一入口腔室及一出口腔室,该外接入口通过该入口腔室连通该叶轮容置腔室,该外接出口通过该出口腔室连通该热交换腔室。

33.根据上述实施例的液流式散热装置,由于底座的环形墙部与底部为一体成型的结构并呈碗状,故封盖的凸部与围部、导流板及叶轮皆放置于碗状的底座内而能够简化底座、封盖与导流板间的组装程序,进而降低液流式散热装置的组装难度。

34.此外,由于底座的环形墙部与底部为一体成型的结构并呈碗状,且存放腔室下方大部分被底部所封闭,仅少部分设计有和热交换腔室相连通的第一连通口与第二连通口。因此,若需将液流式散热装置的原导热盒改装成较大尺寸的导热盒,则因为配对简便,仅需要孔对孔,没有现有技术设计面临的整体结构层面的结合问题。也就是说,让液流式散热装置增加了日后改装的灵活度。反之,现有技术设计的底座多采用外罩式设计,且导热板为开放式设计,两者共同构成一完整的密闭腔体。一旦导热板的尺寸或形状改变,底座便无法与导热板构成密闭腔体,导致必须重新设计的问题。

35.以上关于本实用新型内容的说明及以下实施方式的说明用以示范与解释本实用新型的原理,并且提供本实用新型的专利申请范围更进一步的解释。

附图说明

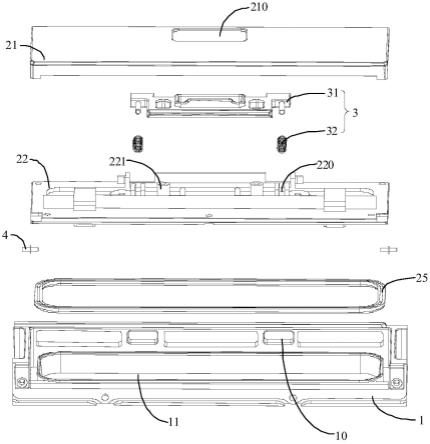

36.图1为根据本实用新型第一实施例所述的液流式散热装置的立体示意图。

37.图2为图1的分解示意图。

38.图3为图2的底座的立体剖面示意图。

39.图4为图2的封盖的立体示意图。

40.图5为图1的剖面示意图。

41.图6为图1的局部分解示意图。

42.图7为图1的局部分解示意图。

43.图8为图1的立体剖面示意图。

44.图9为图1的另一立体剖面示意图。

45.图10为根据本实用新型第二实施例所述的液流式散热装置的立体示意图。

46.图11为根据本实用新型第三实施例所述的液流式散热装置的立体示意图。

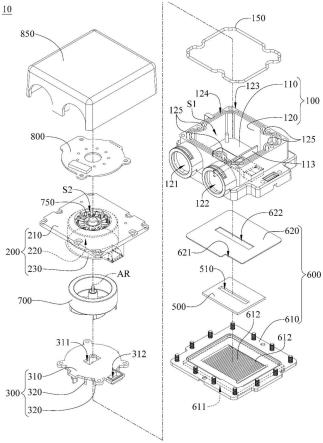

47.图12为图11的分解示意图。

48.图13为图12的底座的立体剖面示意图。

49.图14为图12的封盖的立体示意图。

50.图15为图11的剖面示意图。

51.图16为图11的局部分解示意图。

52.图17为图11的局部分解示意图。

53.图18为图11的立体剖面示意图。

54.图19为图11的另一立体剖面示意图。

55.图20为根据本实用新型第四实施例所述的底座与密封件的分解示意图。

56.其中,附图标记:

57.液流式散热装置10、10a、10b

58.第一水嘴20b

59.第二水嘴30b

60.底座100、100b、100c

61.底部110、110b、110c

62.第一连通口111、111b、111c

63.第二连通口112、112b、112c

64.横向分隔结构113

65.环形分隔结构113b

66.横向分隔结构114b

67.环形墙部120、120b

68.外接入口121、121b、121c

69.外接出口122、122b、122c

70.顶面123、123b

71.环形凹槽124、124b

72.分隔凸部125

73.密封环150、150b

74.封盖200、200b

75.顶部210、210b

76.凸部220、220b

77.围部230、230b

78.分隔凸部231b

79.导流板300、300b

80.板部310、310b

81.叶轮腔入口311、311b

82.叶轮腔出口312、312b

83.支撑柱320、320b

84.挡流件500、500b

85.第二开口510

86.第三开口510b

87.导热盒600、600a、600b

88.盒体610、610b

89.吸热面611、611b

90.散热鳍片612、612b

91.盖体620、620b

92.缺口621

93.第一开口622

94.第一开口621b

95.第二开口622b

96.密封件650b

97.外密封环651b

98.第一内密封环652b

99.第二内密封环653b

100.密封件650c

101.第一透孔651b

102.第二透孔652b

103.叶轮700、700b

104.驱动组件750、750b

105.控制电路板800、800b

106.屏蔽850、850b

107.方向a~m

108.旋转轴线ar

109.存放腔室s1

110.入口腔室s11

111.出口腔室s12

112.驱动组件容置空间s2

113.叶轮容置腔室s3

114.热交换腔室s4

115.间隙sg

116.通道c1

117.方向f1~14

具体实施方式

118.请参阅图1至图2。图1为根据本实用新型第一实施例所述的液流式散热装置的立体示意图。图2为图1的分解示意图。

119.本实施例的液流式散热装置10例如为水冷头,用以热耦合于至少一热源(未绘示),并通过液冷带走热源产生的热量。热源例如为中央处理器或图像处理器。液流式散热装置10包含一底座100、一封盖200、一导流板300、一导热盒600、一叶轮700及一驱动组件750。

120.请参阅图2与图3,图3为图2的底座的立体剖面示意图。底座100包含一底部110及

一环形墙部120。环形墙部120例如一体成型地连接于底部110,且底部110与环形墙部120共同围绕出一存放腔室s1。举例来说,底座100为通过射出成型的手段制作而成的一体成型结构。

121.在本实施例中,底部110具有一第一连通口111及一第二连通口112。第一连通口111与第二连通口112连通存放腔室s1。底部110还可以具有一横向分隔结构113,横向分隔结构113将存放腔室s1的底部空间分成两个部分。底座100的环形墙部120具有一外接入口121及一外接出口122。外接入口121与外接出口122分别用以通过管路(未绘示)连接于水冷排(未绘示)。外接出口122与外接入口121皆连通存放腔室s1,并通过存放腔室s1连通第一连通口111与第二连通口112,详细连通关系容后一并说明。此外,环形墙部120还可以具有一顶面123、一环形凹槽124及多个分隔凸部125。环形凹槽124位于顶面123,且环形凹槽124容设一密封环150。分隔凸部125的功用容后一并说明。

122.请参阅图2与图4,图4为图2的封盖的立体示意图。封盖200装设于底座100的环形墙部120以封闭存放腔室s1的一侧。举例来说,封盖200包含一顶部210、一凸部220及一围部230。顶部210例如通过螺丝锁附的方式装设于底座100的环形墙部120。顶部210叠设于环形墙部120的顶面123,且顶部210与环形墙部120共同夹设密封环150,以避免存放腔室s1内的液体从顶部210与环形墙部120的间隙泄漏。凸部220与围部230凸出于顶部210的同一侧。具体来说,凸部220与围部230皆自顶部210朝底座100的底部110凸出。围部230将凸部220围绕于内,且围部230与凸部220相分离。凸部220于远离底部110的一侧为凹部,并围绕有一驱动组件容置空间s2。通过顶部210的阻隔驱动组件容置空间s2与存放腔室s1不相连通。

123.请参阅图2与图5,图5为图1的剖面示意图。封盖200的围部230的局部抵压于底座100的环形墙部120的这些分隔凸部125,以将存放腔室s1的上方空间区分成两部分。

124.请参阅图2与图6,图6为图1的局部分解示意图。导流板300的相对两侧分别叠设于底座100的底部110以及封盖200的围部230。举例来说,导流板300包含一板部310及多个支撑柱320。板部310叠设于围部230,且围部230、凸部220与导流板300共同围绕出一叶轮容置腔室s3。

125.这些支撑柱320凸出于板部310远离围部230的一侧并抵靠于底部110,以令板部310与底部110保持一间隙sg,且板部310抵靠于横向分隔结构113。如此一来,横向分隔结构113将间隙sg分成不直接连通的两个区域,且通过横向分隔结构113与分隔凸部125的分隔,将存放空间s1区分成一入口腔室s11及一出口腔室s12。入口腔室s11连通外接入口121。出口腔室s12连通外接出口122,且入口腔室s11与出口腔室s12通过封盖200的围部230的阻隔而不直接相连通。板部310具有一叶轮腔入口311及一叶轮腔出口312。外接入口121通过存放腔室s1中入口腔室s11与间隙sg以及叶轮腔入口311连通叶轮容置腔室s3。叶轮容置腔室s3通过叶轮腔出口312与存放腔室s1的出口腔室s12连通外接出口122。

126.请参阅图2与图7,图7为图1的局部分解示意图。导热盒600装设于底座100的底部110远离环形墙部120的一侧,且导热盒600具有一热交换腔室s4。叶轮容置腔室s3通过存放腔室s1连通于热交换腔室s4。此外,再搭配图5,连通叶轮容置腔室s3与热交换腔室s4的第一连通口111位于叶轮700的1/2半径的范围外。

127.上述各腔室、外接入口121与外接出口122的连通关系为,外接入口121通过存放腔室s1的入口腔室s11连通叶轮容置腔室s3,叶轮容置腔室s3通过叶轮腔出口312以及第一连

通口111连通热交换腔室s4,热交换腔室s4通过第二连通口112与存放腔室s1的出口腔室s12连通外接出口122。此外,连通叶轮容置腔室s3与热交换腔室s4的第一连通口111偏离叶轮700的旋转轴线ar,且位于叶轮容置腔室s3的切线位置。叶轮腔入口311亦偏离叶轮700的旋转轴线ar。

128.在本实施例中,液流式散热装置10还可以包含一挡流件500,挡流件500叠设于导热盒600。挡流件500遮盖至少部分第一连通口111。详细来说,导热盒600包含一盒体610及一盖体620。盒体610具有一吸热面611。吸热面611用以热耦合于至少一热源。热源例如为中央处理器或图像处理器。此外,盒体610于远离吸热面611的一侧具有多个散热鳍片612,以提升液流式散热装置10与热源的热交换效率。盖体620例如通过焊接、压合或胶合等结合手段固定于盒体610而作为热交换腔室s4的封盖。盒体610固定于底部110,且盖体620介于盒体610与底部110之间。盖体620具有一缺口621及一第一开口622。挡流件500夹设于盖体620与这些散热鳍片612之间并具有一第二开口510。第二开口510对准第一开口622,且叶轮容置腔室s3通过第一开口622与第二开口510连通热交换腔室s4。挡流件500例如通过第二开口510来限制水流方向与水流范围。外接出口122通过缺口621连通热交换腔室s4。第二开口510的尺寸小于第一开口622的尺寸,且第二开口510与第一连通口111错位。

129.在本实施例中,盖体620与挡流件500为独立二构件,但并不以此为限。在其他实施例中,盖体与挡流件为一体成型结构。

130.在本实施例中,挡流件500位于导热盒600内,但不以此为限。在其他实施例中,挡流件也可以位于导热盒外。

131.请复参阅图2。叶轮700可转动地位于叶轮容置腔室s3。驱动组件750位于驱动组件容置空间s2,并用以驱动叶轮700相对底座100转动。此外,封盖200的凸部220、围部230、导流板300及叶轮700皆位于存放腔室s1而被环形墙部120围绕于内。

132.请复参阅图2。液流式散热装置10还可以包含一控制电路板800及一屏蔽850。控制电路板800固定于封盖200的顶部210,并控制电路板800电性连接驱动组件750以通过控制电路板800来进行驱动组件750的转速调整。若控制电路板800有加装灯源及温度传感器,则控制电路板800亦可一并进行灯效控制与温度监控。屏蔽850固定于底座100,并遮盖封盖200、驱动组件750与部分环形墙部120。屏蔽850兼有保护控制电路板及驱动组件的功能,也可作为装饰、灯效的装设处所。

133.在本实施例中,液流式散热装置10装设有屏蔽850,但并不以此为限。在其他实施例中,亦可省略屏蔽。

134.请参阅图2、图8与图9,图8为图1的立体剖面示意图。图9为图1的另一立体剖面示意图。

135.如图2与图8所示,当液流式散热装置10运转时,首先,冷却液沿方向a自外接入口121流入存放腔室s1的入口腔室s11。接着,位于入口腔室s11的冷却液依序沿方向b、c、d流入导流板300的板部310与底座100的底部110间的间隙sg。接着,位于间隙sg的冷却液沿方向e经叶轮腔入口311流入叶轮容置腔室s3。接着,位于叶轮容置腔室s3的冷却液先受到叶轮700的带动而沿方向f、g甩至叶轮容置腔室s3的切线处,再沿方向h依序流经叶轮腔出口312与第一连通口111。

136.接着,如图2与图9所示,冷却液再沿方向i依序经盖体620的第一开口622与流入热

交换腔室s4。通过第二开口510控制冷却液的流动状态,使冷却液能够按热交换的需求流入散热鳍片612间的微流道。举例来说,在设计上可依据吸热面611的温度分布来调整开口的长度设计值、宽度设计值或形状,以集中冷却液流向吸热面611的高温处,进而提高对吸热面611的高温处的热交换效率。接着,位于热交换腔室s4的冷却液再依序沿方向j、k、l、m流动,并经盖体620的缺口621与第二连通口112而自外接出口122流出。

137.因为配对简便,仅需要孔对孔,没有现有技术设计面临的整体结构层面的结合问题,故可让液流式散热装置增加了日后改装的灵活度。请参阅图10。图10为根据本实用新型第二实施例所述的液流式散热装置的立体示意图。本实施例的液流式散热装置10a的结构与上述实施例的液流式散热装置10的结构相似,其差异仅在于本实施例采用较大尺寸的导热盒600a。即导热盒600a的尺寸大于导热盒600。也就是说,若有更换大尺寸导热盒600a的需求,组装人员可直接将小尺寸导热盒更换成大尺寸导热盒600a。

138.请参阅图11至图12。图11为根据本实用新型第三实施例所述的液流式散热装置的立体示意图。图12为图11的分解示意图。

139.本实施例的液流式散热装置10b例如为水冷头,用以热耦合于至少一热源(未绘示),并通过液冷带走热源产生的热量。热源例如为中央处理器或图像处理器。液流式散热装置10b包含一底座100b、一封盖200b、一导流板300b、一导热盒600b、一叶轮700b及一驱动组件750b。

140.请参阅图12与图13,图13为图12的底座的立体剖面示意图。底座100b包含一底部110b及一环形墙部120b。环形墙部120b例如一体成型地连接于底部110b,且底部110b与环形墙部120b共同围绕出一存放腔室s1。举例来说,底座100b为通过射出成型的手段制作而成的一体成型结构。

141.在本实施例中,底部110b具有一第一连通口111b及一第二连通口112b。第一连通口111b与第二连通口112b连通存放腔室s1。底部110b还可以具有一环形分隔结构113b及一横向分隔结构114b。环形分隔结构113b与横向分隔结构114b共同将存放腔室s1的底部空间分成三个部分,容后一并说明。底座100b的环形墙部120b具有一外接入口121b及一外接出口122b。外接入口121b与外接出口122b分别用以通过第一水嘴20b、第二水嘴30b来连接管路(未绘示),并通过管路连接于水冷排(未绘示)。外接出口122b与外接入口121b皆连通存放腔室s1,并通过存放腔室s1连通第一连通口111b与第二连通口112b,详细连通关系容后一并说明。此外,环形墙部120b还可以具有一顶面123b及一环形凹槽124b。环形凹槽124b位于顶面123b,且环形凹槽124b容设一密封环150b。

142.请参阅图12与图14,图14为图12的封盖的立体示意图。封盖200b装设于底座100b的环形墙部120b以封闭存放腔室s1的一侧。举例来说,封盖200b包含一顶部210b、一凸部220b及一围部230b。顶部210b例如通过螺丝锁附的方式装设于底座100b的环形墙部120b。顶部210b叠设于环形墙部120b的顶面123b,且顶部210b与环形墙部120b共同夹设密封环150b,以避免存放腔室s1内的液体从顶部210b与环形墙部120b的间隙泄漏。凸部220b与围部230b凸出于顶部210b的同一侧。具体来说,凸部220b与围部230b皆自顶部210b朝底座100b的底部110b凸出。围部230b将凸部220b围绕于内,且围部230b与凸部220b相分离。凸部220b于远离底部110b的一侧为凹部,并围绕有一驱动组件容置空间s2。通过顶部210b的阻隔驱动组件容置空间s2与存放腔室s1不相连通。围部230b具有沿径向方向凸出的一分隔凸

部231b。

143.请参阅图12与图15,图15为图11的剖面示意图。封盖200b的围部230b的分隔凸部231b与至少其他局部抵压于底座100b的环形墙部120b,以将存放腔室s1的上方空间区分成两部分。也就是说,当顶部210b叠设于环形墙部120b的顶面123b时,围部230b的分隔凸部231b抵靠于环形墙部120b,以搭配横向分隔结构114b共同将存放腔室s1分隔成一入口腔室s11及一出口腔室s12,容后一并说明。

144.请参阅图12与图16,图16为图11的局部分解示意图。导流板300b的相对两侧分别叠设于底座100b的底部110b以及封盖200b的围部230b。举例来说,导流板300b包含一板部310b及多个支撑柱320b。板部310b叠设于围部230b,且围部230b、凸部220b与导流板300b共同围绕出一叶轮容置腔室s3。

145.这些支撑柱320b凸出于板部310b远离围部230b的一侧并抵靠于底部110b,以令板部310b与底部110b保持一间隙sg,且板部310b抵靠于环形分隔结构113b与横向分隔结构114b。如此一来,环形分隔结构113b分隔出一通道c1,且横向分隔结构114b将间隙sg分成不直接连通的两个区域。入口腔室s11连通外接入口121b。出口腔室s12连通外接出口122b,且入口腔室s11与出口腔室s12通过环形分隔结构113b、横向分隔结构114b与分隔凸部231b的阻隔而不直接相连通。板部310b具有一叶轮腔入口311b及一叶轮腔出口312b。外接入口121b通过存放腔室s1的入口腔室s11与间隙sg以及叶轮腔入口311b连通叶轮容置腔室s3。叶轮容置腔室s3通过叶轮腔出口312b、通道c1连通第一连通口111b。此外,复搭配图5,第一连通口111b与叶轮腔入口311b在底部110b的投影不相重叠,且第一连通口111b与叶轮腔出口312b在底部110b的投影不相重叠。

146.请参阅图12与图17,图17为图11的局部分解示意图。导热盒600b装设于底座100b的底部110b远离环形墙部120b的一侧,且导热盒600b具有一热交换腔室s4。叶轮容置腔室s3通过存放腔室s1连通于热交换腔室s4。

147.上述各腔室、外接入口121b与外接出口122b的连通关系为,外接入口121b通过存放腔室s1的入口腔室s11连通叶轮容置腔室s3,叶轮容置腔室s3通过叶轮腔出口312b、通道c1以及第一连通口111b连通热交换腔室s4。热交换腔室s4通过第二连通口112b与存放腔室s1的出口腔室s12连通外接出口122b。此外,连通叶轮容置腔室s3与热交换腔室s4的第一连通口111b偏离叶轮700b的旋转轴线ar。叶轮腔入口311b亦偏离叶轮700b的旋转轴线ar。叶轮腔出口312b位于叶轮容置腔室s3的切线位置。

148.在本实施例中,液流式散热装置10b还可以包含一挡流件500b,挡流件500b叠设于导热盒600b。挡流件500b遮盖至少部分第一连通口111b。详细来说,导热盒600b包含一盒体610b及一盖体620b。盒体610b具有一吸热面611b。吸热面611b用以热耦合于至少一热源。热源例如为中央处理器或图像处理器。此外,盒体610b于远离吸热面611b的一侧具有多个散热鳍片612b,以提升液流式散热装置10b与热源的热交换效率。盖体620b例如通过焊接、压合或胶合等结合手段固定于盒体610b而作为热交换腔室s4的封盖。盒体610b固定于底部110b,且盖体620b介于盒体610b与底部110b之间。盖体620b具有一第一开口621b及一第二开口622b。挡流件500b夹设于盖体620b与这些散热鳍片612b之间并具有一第三开口510b。第三开口510b对准第二开口622b,且叶轮容置腔室s3通过第二开口622b与第三开口510b连通热交换腔室s4。挡流件500b例如通过第三开口510b来限制水流方向与水流范围。外接出

口122b通过第二开口622b连通热交换腔室s4。

149.在本实施例中,盖体620b与挡流件500b为独立二构件,但并不以此为限。在其他实施例中,盖体与挡流件为一体成型结构。

150.在本实施例中,挡流件500b位于导热盒600b内,但不以此为限。在其他实施例中,挡流件也可以位于导热盒外。

151.在本实施例中,液流式散热装置10b还可以包含一密封件650b。密封件650b包含一外密封环651b、一第一内密封环652b及一第二内密封环653b。第一内密封环652b与第二内密封环653b相连,并连接于外密封环651b内。密封件650b装设于底座100b的底部110b背向存放腔室s1的一侧。第一内密封环652b将第一连通口111b围绕于内,以避免自第一连通口111b流向第一开口621b的流体外泄。第二内密封环653b将第二连通口112b围绕于内,以避免自第二开口622b流向第二连通口112b的流体外泄。

152.在本实施例中,外密封环651b、第一内密封环652b与第二内密封环653b彼此相连,但并不以此为限。在其他实施例中,外密封环、第一内密封环与第二内密封环亦可为各自独立的三个元件。

153.请复参阅图12与图15。叶轮700b可转动地位于叶轮容置腔室s3。驱动组件750b位于驱动组件容置空间s2,并用以驱动叶轮700b相对底座100b转动。此外,封盖200b的凸部220b、围部230b、导流板300b及叶轮700b皆位于存放腔室s1而被环形墙部120b围绕于内。

154.请复参阅图12。液流式散热装置10b还可以包含一控制电路板800b及一屏蔽850b。控制电路板800b固定于封盖200b的顶部210b,并控制电路板800b电性连接驱动组件750b以通过控制电路板800b来进行驱动组件750b的转速调整。若控制电路板800b有加装灯源及温度传感器,则控制电路板800b亦可一并进行灯效控制与温度监控。屏蔽850b固定于底座100b,并遮盖封盖200b、驱动组件750b与部分环形墙部120b。屏蔽850b兼有保护控制电路板及驱动组件的功能,也可作为装饰、灯效的装设处所。

155.在本实施例中,液流式散热装置10b装设有屏蔽850b,但并不以此为限。在其他实施例中,亦可省略屏蔽。此外,在本实施例中,屏蔽850b例如但并限于为一体成型件或多个元件组合而成的组装件。

156.请参阅图12、图18与图19,图18为图11的立体剖面示意图。图19为图11的另一立体剖面示意图。

157.如图12与图18所示,当液流式散热装置10b运转时,首先,冷却液沿方向f1自外接入口121b流入存放腔室s1的入口腔室s11。接着,位于入口腔室s11的冷却液依序沿方向f2、f3、f4流入导流板300b的板部310b与底座100b的底部110b间的间隙sg。接着,位于间隙sg的冷却液沿方向f5经叶轮腔入口311b流入叶轮容置腔室s3。接着,位于叶轮容置腔室s3的冷却液先受到叶轮700b的带动而沿方向f6甩至叶轮容置腔室s3的切线处,再沿方向f7、f8依序流经位于叶轮容置腔室s3外周缘切线位置的叶轮腔出口312b、通道c1与第一连通口111b。

158.接着,如图12、图18与图19所示,冷却液再沿方向f9依序经盖体620b的第二开口622b与第三开口510b流入热交换腔室s4。通过第三开口510b控制冷却液的流动状态,使冷却液能够按热交换的需求流入散热鳍片612b间的微流道。举例来说,在设计上可依据吸热面611b的温度分布来调整开口的长度设计值、宽度设计值或形状,以集中冷却液流向吸热

面611b的高温处,进而提高对吸热面611b的高温处的热交换效率。接着,位于热交换腔室s4的冷却液再依序沿方向f10、f11、f12、f13、f14流动,并经盖体620b的第二开口622b与第二连通口112b而自外接出口122b流出。

159.请参阅图20。图20为根据本实用新型第四实施例所述的底座与密封件的分解示意图。本实施例的密封件650c用以取代上述实施例的密封件650b,其与底座100b及导热盒600b的连接关系与位置关系类似,故不再赘述。以下仅针对底座100c与密封件650c来进行说明。底座100c包含有一底部110c及一环形墙部120c。底部110c具有一第一连通口111c及一第二连通口112c。环形墙部120c具有一外接入口121c及一外接出口122c。外接入口121c与外接出口122c直接或间接连通第一连通口111c与第二连通口112c。密封件650c例如呈片状,并具有一第一透孔651c及一第二透孔652c。第一透孔651c对准第一连通口111c与导热盒600b的第一开口621b(如图17所示),且第一透孔651c的尺寸匹配于第一开口621b的尺寸,以避免第一连通口111c与第一开口621b间流通的流体外泄。第二透孔652c对对准第二连通口112c与导热盒600b的第二开口622b(如图17所示),且第二透孔652c的尺寸匹配于第二开口622b的尺寸,以避免第二连通口112c与第二开口622b间流通的流体外泄。

160.根据上述实施例的液流式散热装置,由于底座的环形墙部与底部为一体成型的结构并呈碗状,故封盖的凸部与围部、导流板及叶轮皆放置于碗状的底座内而能够简化底座、封盖与导流板间的组装程序,进而降低液流式散热装置的组装难度。

161.此外,由于底座的环形墙部与底部为一体成型的结构并呈碗状,且存放腔室下方大部分被底部所封闭,仅少部分设计有和热交换腔室相连通的第一连通口与第二连通口。因此,若需将液流式散热装置的原导热盒改装成较大尺寸的导热盒,则因为配对简便,仅需要孔对孔,没有现有技术设计面临的整体结构层面的结合问题,故可让液流式散热装置增加了日后改装的灵活度。反之,现有技术设计的底座多采用外罩式设计,且导热板为开放式设计,两者共同构成一完整的密闭腔体。一旦导热板的尺寸或形状改变,底座便无法与导热板构成密闭腔体,导致必须重新设计的问题。

162.虽然本实用新型以前述的诸项实施例揭露如上,然其并非用以限定本实用新型,任何熟悉本领域的相关技术人员,在不脱离本实用新型的精神和范围内,当可作些许的更动与润饰,因此本实用新型的专利保护范围须视本说明书所附的申请专利范围所界定者为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。