1.本实用新型涉及连接管技术领域,特别涉及一种膨胀管、排气管组件及车辆。

背景技术:

2.发动机的排气管通常包括至少两段,相邻两段之间通常通过膨胀管连接,以通过膨胀管满足排气管的热胀冷缩。

3.膨胀管包括连接段,连接段既用于连接相邻的两段排气管,又兼顾热胀冷缩性能,是膨胀管中的关键结构,也是膨胀管中比较薄弱的部分。而膨胀管的工作温度通常为650℃~800℃,高温气体直接接触连接段,致使连接段的寿命较低。

技术实现要素:

4.本实用新型提供了一种膨胀管、排气管组件及车辆,用于改善高温气体直接接触膨胀管的连接段,致使连接段的寿命较低的问题。

5.为达到上述目的,本实用新型提供以下技术方案:

6.一种膨胀管,包括:

7.设有通孔的第一连接部和设有通孔的第二连接部,所述第一连接部和所述第二连接部相对且间隔设置,分别用于连接一段排气管;

8.伸缩管,所述伸缩管位于所述第一连接部和所述第二连接部之间,一端与所述第一连接部连接,另一端与所述第二连接部连接,并与所述第一连接部以及所述第二连接部配合围设成一通道;

9.挡热套,所述挡热套位于所述通道内,且所述挡热套的侧壁中形成有隔热腔;

10.所述挡热套一端与所述第一连接部之间有间隙,另一端与所述第二连接部密封连接。

11.本实用新型提供的膨胀管在伸缩管与第一连接部以及第二连接部配合围设成的通道内设置挡热套,挡热套一端与第二连接部密封连接,另一端与第一连接部之间有间隙,不影响膨胀管的伸缩性能;同时,挡热套的侧壁中形成有隔热腔,以第一连接部指向第二连接部的方向为第一方向,虽然,挡热套一端与第一连接部之间有间隙,可能会有部分沿第一方向流动的气体进入挡热套与伸缩管之间;显然,挡热套的该端与第一连接部之间的间隙的宽度不会太大,因而,不会有太多沿第一方向流动的气体进入挡热套与伸缩管之间,即,挡热套的设置能够拦截一部分沿第一方向流动的气体,使之不能进入挡热套与伸缩管之间。相比于伸缩管直接暴露于气流中,减小了伸缩管受到的热冲击的强度,同时,能够在一定程度上降低伸缩管的工作温度,有利于延长伸缩管的使用寿命,进而有利于延长膨胀管的使用寿命,有利于成本的节约。

12.以第二连接部指向第一连接部的方向为第二方向,挡热套靠近第二连接部的一端与第二连接部密封连接,因而,能够将沿第二方向流动的气体完全与伸缩管隔绝。相比于伸缩管直接暴露于气流中,大大减小了伸缩管受到的热冲击强度,同时,能够显著降低伸缩管

的工作温度,有利于延长伸缩管的使用寿命,进而有利于延长膨胀管的使用寿命,有利于成本的节约。

13.可选地,所述挡热套靠近所述第一连接部的一端与所述第一连接部之间的间隙的宽度为0.1毫米至0.5毫米。

14.可选地,所述挡热套靠近所述第一连接部的一端与所述第一连接部之间的间隙的宽度为0.1毫米。

15.可选地,所述挡热套包括筒状的挡热套本体和设置于所述挡热套本体两端的翻边,所述挡热套本体中形成有所述隔热腔,各所述翻边分别向对应的连接部所在的方向延伸;

16.靠近所述第一连接部的翻边与所述第一连接部之间形成所述间隙,靠近所述第二连接部的翻边与所述第二连接部密封连接。

17.可选地,所述挡热套本体包括第一筒状体、第二筒状体和两个环状连接体,所述第二筒状体套设于所述第一筒状体的外部,并与所述第一筒状体之间有间隔;

18.一个所述环状连接体封堵于所述第一筒状体和所述第二筒状体的第一端,另一个所述环状连接体封堵于所述第一筒状体和所述第二筒状体的第二端,所述第一筒状体、所述第二筒状体以及两个所述环状连接体配合围设出所述隔热腔。

19.可选地,所述隔热腔为真空隔热腔。

20.可选地,所述第一连接部包括第一连接法兰和设置于所述第一连接法兰朝向所述第二连接部一侧的延伸板,所述延伸板位于所述伸缩管的内侧,且与所述伸缩管以及所述第二连接部之间均有间隔。

21.可选地,所述伸缩管包括波纹管;

22.和/或,所述第二连接部包括第二连接法兰。

23.本实用新型还提供一种排气管组件,包括第一排气管、第二排气管以及上述技术方案中提供的任意一种膨胀管,所述第一排气管的一端与所述第一连接部连接并连通,所述第二排气管的一端与所述第二连接部连接并连通。

24.本实用新型提供的排气管组件通过上述膨胀管连接第一排气管和第二排气管,膨胀管在伸缩管与第一连接部以及第二连接部配合围设成的通道内设置挡热套,挡热套一端与第二连接部密封连接,另一端与第一连接部之间有间隙,不影响膨胀管的伸缩性能;同时,挡热套的侧壁中形成有隔热腔,以第一连接部指向第二连接部的方向为第一方向,虽然,挡热套一端与第一连接部之间有间隙,可能会有部分沿第一方向流动的气体进入挡热套与伸缩管之间;显然,挡热套的该端与第一连接部之间的间隙的宽度不会太大,因而,不会有太多沿第一方向流动的气体进入挡热套与伸缩管之间,即,挡热套的设置能够拦截一部分沿第一方向流动的气体,使之不能进入挡热套与伸缩管之间。相比于伸缩管直接暴露于气流中,减小了伸缩管受到的热冲击的强度,同时,能够在一定程度上降低伸缩管的工作温度,有利于延长伸缩管的使用寿命,进而有利于延长膨胀管的使用寿命,有利于成本的节约。

25.以第二连接部指向第一连接部的方向为第二方向,挡热套靠近第二连接部的一端与第二连接部密封连接,因而,能够将沿第二方向流动的气体完全与伸缩管隔绝。相比于伸缩管直接暴露于气流中,大大减小了伸缩管受到的热冲击强度,同时,能够显著降低伸缩管

的工作温度,有利于延长伸缩管的使用寿命,进而有利于延长膨胀管的使用寿命,有利于成本的节约。

26.本实用新型还提供一种车辆,包括上述排气管组件。

27.本实用新型提供的车辆包括上述排气管组件,因而,至少能够达到上述排气管组件所能够达到的技术效果,此处不再赘述。

附图说明

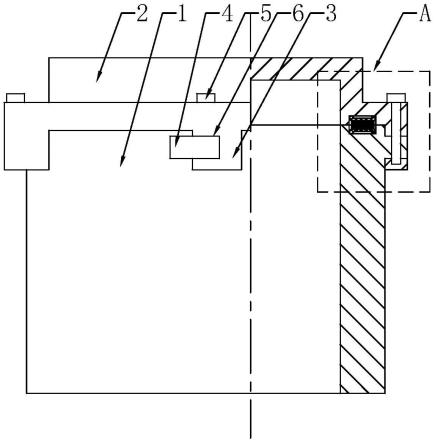

28.图1为本实用新型实施例提供的一种膨胀管的结构示意图;

29.图2为图1所示的膨胀管的剖视图;

30.图3为图2所示的膨胀管的局部放大图。

31.图标:1-第一连接部;11-第一连接法兰;12-延伸板;2-第二连接部;3-伸缩管;4-挡热套;41-隔热腔;42-翻边;43-第一筒状体;44-第二筒状体;45-环状连接体。

具体实施方式

32.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

33.如图1和图2所示,本实施例提供的一种膨胀管包括设有通孔的第一连接部1、设有通孔的第二连接部2,以及伸缩管3和挡热套4,其中:

34.第一连接部1和第二连接部2相对且间隔设置,分别用于连接一段排气管;

35.伸缩管3位于第一连接部1和第二连接部2之间,一端与第一连接部1连接,另一端与第二连接部2连接,并与第一连接部1以及第二连接部2配合围设成一通道;

36.挡热套4位于上述通道内,且挡热套4的侧壁中形成有隔热腔41;

37.挡热套4一端与第一连接部1之间有间隙,另一端与第二连接部2密封连接。

38.本实施例提供的膨胀管在伸缩管3与第一连接部1以及第二连接部2配合围设成的通道内设置挡热套4,挡热套4一端与第二连接部2密封连接,另一端与第一连接部1之间有间隙,不影响膨胀管的伸缩性能;同时,挡热套4的侧壁中形成有隔热腔41,以第一连接部1指向第二连接部2的方向为第一方向,虽然,挡热套4一端与第一连接部1之间有间隙,可能会有部分沿第一方向流动的气体进入挡热套4与伸缩管3之间;显然,挡热套4的该端与第一连接部1之间的间隙的宽度不会太大,因而,不会有太多沿第一方向流动的气体进入挡热套4与伸缩管3之间,即,挡热套4的设置能够拦截一部分沿第一方向流动的气体,使之不能进入挡热套4与伸缩管3之间。相比于伸缩管3直接暴露于气流中,减小了伸缩管3受到的热冲击的强度,同时,能够在一定程度上降低伸缩管3的工作温度,有利于延长伸缩管的使用寿命,进而有利于延长膨胀管的使用寿命,有利于成本的节约。

39.以第二连接部2指向第一连接部1的方向为第二方向,挡热套4靠近第二连接部2的一端与第二连接部2密封连接,因而,能够将沿第二方向流动的气体完全与伸缩管3隔绝。相比于伸缩管3直接暴露于气流中,大大减小了伸缩管3受到的热冲击强度,同时,能够显著降低伸缩管3的工作温度,有利于延长伸缩管的使用寿命,进而有利于延长膨胀管的使用寿

命,有利于成本的节约。

40.第一连接部1和第二连接部2分别用于连接一段排气管,显然,第一连接部1连接的排气管位于第一连接部1背离第二连接部2的一侧,第二连接部2连接的排气管位于第二连接部2背离第一连接部1的一侧。

41.为了尽可能减少沿第一方向流动的气体进入挡热套4与伸缩管3之间,一种可选的实现方式中,挡热套4靠近第一连接部1的一端与第一连接部1之间的间隙的宽度为0.1毫米至0.5毫米。

42.示例性地,挡热套4靠近第一连接部1的一端与第一连接部1之间的间隙的宽度为0.1毫米。

43.试验表明,挡热套4靠近第一连接部1的一端与第一连接部1之间的间隙的宽度为0.1毫米时,沿第一方向流动的气体因被挡热套4阻挡,进入挡热套4与伸缩管3之间的气体能够减少一半以上。

44.一种可选的实现方式中,挡热套4包括筒状的挡热套本体和设置于挡热套本体两端的翻边42,挡热套本体中形成有上述隔热腔41,各翻边42分别向对应的连接部所在的方向延伸;

45.靠近第一连接部1的翻边42与第一连接部1之间形成有上述间隙,靠近第二连接部2的翻边42与第二连接部2密封连接,以便于加工,同时,便于挡热套4与第二连接部2之间的连接。

46.靠近第二连接部2的翻边42与第二连接部2连接,示例性地,靠近第二连接部2的翻边42可以与第二连接部2焊接连接。

47.具体设置上述挡热套本体时,一种可选的实现方式中,如图3所示,挡热套本体包括第一筒状体43、第二筒状体44和两个环状连接体45,第二筒状体44套设于第一筒状体43的外部,并与第一筒状体43之间有间隔;

48.一个环状连接体45封堵于第一筒状体43和第二筒状体44的第一端,另一个环状连接体45封堵于第一筒状体43和第二筒状体44的第二端,第一筒状体43、第二筒状体44以及两个环状连接体45配合围设出上述隔热腔41。

49.一种具体实现方式中,本实施例中提到的隔热腔41可以为真空隔热腔41。

50.当然,在其他实现方式中,隔热腔41中也可以填充有隔热材料。

51.一种可选的实现方式中,第一连接部1包括第一连接法兰11和设置于第一连接法兰11朝向第二连接部2一侧的延伸板12,延伸板12位于伸缩管3的内侧,且与伸缩管3以及第二连接部2之间均有间隔。

52.延伸板12自身能够阻挡一部分气体,减少与伸缩管3直接接触的气体的量,同时,延伸板12与挡热套4靠近第一连接部1的一端的翻边42配合,使得气体到达伸缩管3的路径更为曲折,从而,能够进一步减少与伸缩管3直接接触的气体的量。

53.具体设置上述伸缩管3时,一种可选的实现方式中,伸缩管3包括波纹管。

54.具体设置上述第二连接部2时,第二连接部2可以包括第二连接法兰。

55.本实施例提供的一种排气管组件包括第一排气管、第二排气管以及上述膨胀管,第一排气管的一端与第一连接部1连接并连通,第二排气管的一端与第二连接部2连接并连通。

56.本实施例提供的排气管组件通过上述膨胀管连接第一排气管和第二排气管,膨胀管在伸缩管3与第一连接部1以及第二连接部2配合围设成的通道内设置挡热套4,挡热套4一端与第二连接部2密封连接,另一端与第一连接部1之间有间隙,不影响膨胀管的伸缩性能;同时,挡热套4的侧壁中形成有隔热腔41,以第一连接部1指向第二连接部2的方向为第一方向,虽然,挡热套4一端与第一连接部1之间有间隙,可能会有部分沿第一方向流动的气体进入挡热套4与伸缩管3之间;显然,挡热套4的该端与第一连接部1之间的间隙的宽度不会太大,因而,不会有太多沿第一方向流动的气体进入挡热套4与伸缩管3之间,即,挡热套4的设置能够拦截一部分沿第一方向流动的气体,使之不能进入挡热套4与伸缩管3之间。相比于伸缩管3直接暴露于气流中,减小了伸缩管3受到的热冲击的强度,同时,能够在一定程度上降低伸缩管3的工作温度,有利于延长伸缩管的使用寿命,进而有利于延长膨胀管的使用寿命,有利于成本的节约。

57.以第二连接部2指向第一连接部1的方向为第二方向,挡热套4靠近第二连接部2的一端与第二连接部2密封连接,因而,能够将沿第二方向流动的气体完全与伸缩管3隔绝。相比于伸缩管3直接暴露于气流中,大大减小了伸缩管3受到的热冲击强度,同时,能够显著降低伸缩管3的工作温度,有利于延长伸缩管的使用寿命,进而有利于延长膨胀管的使用寿命,有利于成本的节约。

58.本实施例提供的一种车辆,包括上述排气管组件。

59.本实施例提供的车辆包括上述排气管组件,因而至少能够达到上述排气管组件所能够达到的技术效果,即,减小伸缩管3受到的热冲击强度,同时,能够显著降低伸缩管3的工作温度,有利于延长伸缩管3的使用寿命,有利于成本的节约。

60.显然,本领域的技术人员可以对本实用新型进行各种改动和变型而不脱离本实用新型的精神和范围。这样,倘若本实用新型的这些修改和变型属于本实用新型权利要求及其等同技术的范围之内,则本实用新型也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。