1.本发明涉及包含贝类的干燥食品和包含贝类的干燥食品的制造方法。

背景技术:

2.作为保存食品的形态之一,广泛使用干燥食品、特别是冷冻干燥(也称为“冻干”)食品。冷冻干燥食品不仅不易产生腐败等而适于长期保存,而且轻量且适于保存运输,可以通过倒入热水而以较短时间复原到接近干燥前的状态,因此作为保存食品被广泛使用。冷冻干燥食品的特征在于,通常具有多孔结构,比表面积较高。该结构能够通过热水以短时间复元,但另一方面,在保存时容易产生含有成分的氧化。

3.希望冷冻干燥食品能够通过热水而迅速且可靠地复原到接近干燥前的状态(以下,也称为“复原性”)。冷冻干燥食品中有可能根据冷冻干燥前的工序中使用的调味料等、以及加热条件等各条件而产生如下问题:阻碍水向食品渗透、冷冻干燥后的复元耗费时间、复元时部分不易复元的位置感觉像有芯等。

4.专利文献1中公开了如下方法:在制造贝类的干燥食品时,将干燥前的贝类的内脏部摘除后使其干燥。该方法中,贝类的内脏中含有的富含不饱和脂肪酸的脂质容易氧化,由于保存中的贝类的氧化后的脂质而容易产生异臭,因此预先摘除内脏部来抑制食品产生异臭。

5.专利文献2中公开了如下方法:在包含带有内脏的贝类的冷冻干燥食品的制造中,使芹菜、洋葱、大蒜、姜、香菜等香辛蔬菜成分和胡椒、姜黄、月桂、胡荽、百里香、鼠尾草等香辛料成分渗透到冷冻干燥前的带有内脏的贝类中来抑制冷冻干燥后的内脏臭味的产生。

6.现有技术文献

7.专利文献

8.专利文献1:日本特开2000-106849号公报

9.专利文献2:日本特开2008-161117号公报

技术实现要素:

10.专利文献1中记载的方法虽然可以期待抑制干燥食品产生令人不悦的风味的一定效果,但由于除去内脏而使贝类的肉失去原本的形状,导致作为产品的外观不佳。另外还存在如下问题:在食用时无法得到由贝类的内脏所得到的贝类本来的优选风味。专利文献2中记载的方法虽然公开了一种抑制带有内脏的贝类的冷冻干燥食品的内脏臭味的方法,但没有特别提及用于抑制内脏臭味的香辛蔬菜成分、香辛料成分等对冷冻干燥食品的复原性所造成的影响。

11.本发明的目的在于提供一种不易产生由贝类的氧化所致的风味的劣化、且基于热水的复原性高的干燥食品。另外,本发明的目的在于提供一种不易产生由贝类的氧化所致的风味的劣化、且基于热水的复原性高的干燥食品的制造方法。

12.本发明人反复进行深入研究,结果发现:通过使包含干燥前的贝类的食品含有规

定量的环状寡糖,能够抑制干燥后的风味的劣化,并且能够保持基于热水的复原性,从而完成了本发明。

13.即,本发明提供以下方案。

14.1.一种干燥食品,是包含贝类的干燥食品,通过使含有0.1~10重量%的环状寡糖的水溶液渗透至贝类,并使渗透有上述环状寡糖的上述贝类干燥至水分量为6.0重量%以下来制造。

15.2.一种包含贝类的干燥食品的制造方法,该方法包括:渗透工序,使含有0.1~10重量%的环状寡糖的水溶液渗透至贝类;以及干燥工序,使渗透有上述环状寡糖的上述贝类干燥至水分量为6.0重量%以下。

16.3.根据2的方法,其中,上述干燥工序包括使渗透有上述环状寡糖的上述贝类冷冻干燥的工序。

17.4.根据2或3的方法,其中,上述水溶液的氯化钠含量为5.0重量%以下。

18.5.根据2~4中的任一方法,其中,上述贝类为带有内脏的去壳贝肉。

19.6.一种干燥食品,是包含贝类的干燥食品,至少贝类的水分量为6.0重量%以下,上述贝类中含有0.1~10重量%的环状寡糖。

20.7.根据6的干燥食品,其为冷冻干燥食品。

21.8.根据6或7的干燥食品,其中,氯化钠含量为10重量%以下。

22.9.根据6~8中的任一干燥食品,其中,上述贝类以带有内脏的去壳贝肉的形式包含。

23.本说明书包含作为本技术的优先权的基础的日本专利申请号2020-063852号的公开内容。

24.根据本发明,能够提供不易产生由贝类的内脏臭味等所致的风味的劣化且基于热水的复原性高的干燥食品、以及贝类的内脏臭味的产生等风味的劣化不易产生且基于热水的复原性高的干燥食品的制造方法。

附图说明

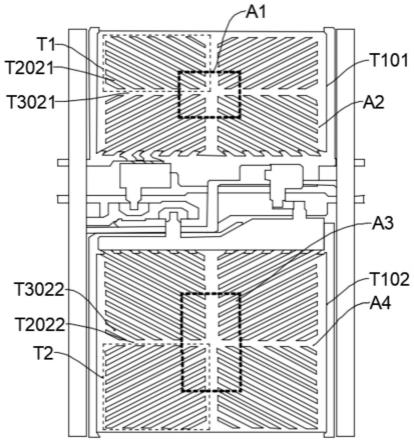

25.图1是示出本发明的制造方法的一个例子的流程图。

具体实施方式

26.在本说明书中,百分率(%)的记载只要没有其它说明,就表示“重量%”。本说明书中使用的“复原性”的术语是指通过倒入热水(热水复原)而能够更迅速地复原到更接近干燥前的状态的性质,具体而言,根据干燥后经热水复原的食品的重量与干燥前的食品的重量的比例(以下,也称为“复元率”)和通过受试者所得到的“口感”的指标进行评价。

27.<干燥食品>

28.本发明的干燥食品的特征在于,是包含贝类的干燥食品,水分量为6.0重量%以下,包含0.1~10重量%的环状寡糖。

29.在本发明中,“干燥食品”是指水分量6.0重量%以下的食品。本发明的干燥食品的水分量优选为3.0重量%以下。应予说明,“水分6.0%以下”依据“干燥汤的日本农林标准”(日本昭和五十年五月三十日农林省告第六百二号)的干燥浓汤的标准(第4条)。

30.在本发明中,“水分量”是指利用常压加热干燥法而测定的值。具体而言,是将称量完毕的10g的干燥食品使用干燥机以105℃、4小时的条件进行加热并基于加热后的干燥食品的重量变化由下述式而算出的量。

31.(加热前重量-加热后重量)/加热前重量(%)

32.本发明的“干燥食品”只要是水分量为6.0重量%以下的能够用热水复元的食品,就没有特别限定,为了保持食品的风味且提高复原性,因此更优选为冷冻干燥食品。食品的冷冻干燥的条件等在<干燥食品的制造方法>的项中进行详述。

33.在本发明中,“贝类”是指具有贝壳的软体动物,只要可食用的贝类,就没有特别限定,也可以为蛤仔、蚬子、扇贝、文蛤、荣螺、角贝、牡蛎、贻贝等中的任一者。特别是可以使用蛤仔。本发明中使用的贝类优选为剥去贝壳的去壳贝肉。贝类的去壳贝肉虽然也可以为除去内脏的状态,但由于能够保持去壳贝肉的形状且保留贝类独特的风味,因此优选为带有内脏。

34.在本发明中,“环状寡糖”也称为环糊精(cd),是指6~8个葡萄糖由α-1,4糖苷键键合形成环状结构的寡糖。cd通常使由玉米等得到的淀粉与环糊精合成酶反应来制造,根据所使用的酶的差异来制造α-cd、β-cd或γ-cd这样不同的cd。构成α-cd、β-cd和γ-cd的葡萄糖的个数分别为6个、7个和8个。另外,“环状寡糖”还包含它们的衍生物。即,本发明的干燥食品中包含的“环状寡糖”包含选自α-cd、β-cd、γ-cd和它们的衍生物中的1个以上。本发明的干燥食品中包含的环状寡糖例如可以作为市售的环状寡糖制剂在制造工序中进行添加。

35.本发明的干燥食品中包含干燥重量为0.1~10重量%的环状寡糖。环状寡糖的含量优选为0.2~5.0重量%,更优选为0.5~3.0重量%。通过使环状寡糖的含量为0.1~10重量%,能够抑制贝类的内脏臭味的产生,并且能够在不阻碍水向贝类渗透的情况下起到高复原性。

36.在本发明中,“环状寡糖”的含量是指利用以下方法而测定的含量。在干燥重量2.5~5.0g的干燥食品中加入离子交换水50ml,使其沸腾5分钟后,用离子交换水稀释至规定容量(例如,100ml),使用滤纸进行过滤。将滤液用萃取柱(

カートリッジカラム

)等进行简易纯化后,进行加热使其浓缩并干固。将所得到的固体溶解或悬浮于定容(例如,2ml)的离子交换水,用薄膜过滤器进行过滤,制备测定用的试样。将所得到的试样中的规定量(例如,20μl)供于高效液相色谱(hplc),测定环状寡糖的含量。预先,将多个含有已知浓度的环状寡糖的溶液供于相同条件的hplc,测量各浓度的检测峰的面积,制作校正曲线,与由上述试样得到的峰面积进行比较,由此可以算出试样中的环状寡糖浓度。应予说明,hplc中使用的柱子、检测器、流动相、流量等条件可以根据作为测定对象的环状寡糖的种类而适当地选择。

37.本发明的干燥食品的氯化钠含量优选为10重量%以下,更优选为5.0重量%以下,进一步优选为3.0重量%以下。干燥食品中的氯化钠含量越高,存在越得不到良好的口感、复原性越容易变低等问题,因此氯化钠含量优选尽可能低。

38.在本发明中,“氯化钠含量”是指通过以下方法(莫尔法)测定的氯化钠量。在均质器(

ストマッカー

)用过滤袋中称量干燥重量6g以上的干燥食品,加入离子交换水以达到一定的稀释倍率,用均质器进行1分钟均质化。进行均质化的15分钟后再次用均质器进行1分钟均质化,将其作为试样液。定容试样液5ml,向其中加入5滴左右的铬酸钾溶液(5%)进行充分振荡混合。一边用褐色自动移液器加入硝酸银溶液(0.1mol/l)一边进行振荡混合,以红

色从试样液的颜色中消失时为终点进行滴定。基于包含与滴加的硝酸银等量的氯化钠,算出原本的干燥重量中包含的氯化钠量。

39.本发明的干燥食品除了贝类、环状寡糖以外,也可以包含除食盐以外的调味料、抗氧化剂、香料等。其中,即便添加调味料等,也优选整体的氯化钠含量不超出上述范围。

40.具有上述特征的干燥食品和通过后述的干燥食品的制造方法而制造的干燥食品均包含于本发明的干燥食品。

41.<干燥食品的制造方法>

42.本发明的干燥食品的制造方法的特征在于,是包含贝类的干燥食品的制造方法,包括:渗透工序,使含有0.1~10重量%的环状寡糖的水溶液渗透至贝类;以及干燥工序,使渗透有上述环状寡糖的上述贝类干燥至水分量为6.0重量%以下。将本发明的制造方法的一个例子的流程图示于图1。

43.1.材料(贝类)的准备

44.本发明中使用的贝类的种类没有限定,例如,可以使用蛤仔。另外,优选使用带有内脏的去壳贝肉。对于贝类,注意不摘除内脏,而且通过水洗而除去表面的砂子、粘液等。优选水洗不用海水而使用淡水。水洗后的贝类充分沥干。另外,所使用的材料不限于生鲜,也可以使用加热产品、冷冻品。

45.2.渗透工序

46.使沥干的贝类渗透至含有环状寡糖的水溶液中。在本说明书中,也将该水溶液称为“调整液”。由于调整液中包含的环状寡糖的浓度越高,所制造的干燥食品中包含的环状寡糖的浓度越高,因此需要对调整液的浓度进行调整,以使所制造的干燥食品的寡糖含量为所期望的量。具体而言,调整液中包含的环状寡糖的浓度为0.1~10重量%、优选0.5~5.0重量%、更优选1.5~3.0重量%。调整液中包含的氯化钠浓度优选小于5.0重量%,更优选小于3.0重量%,进一步优选小于1.0重量%。最优选调整液不含有氯化钠。

47.调整液中也可以配合调味料(食盐以外)、香辛料、抗氧化剂、香料等。也可以配合包含微量氯化钠的调味料等,但优选调整液整体调整为氯化钠浓度小于5.0重量%、小于3.0重量%或小于1.0重量%。

48.使调整液渗透至贝类的方法只要能够使调整液没有遗漏地渗透就没有特别限定,例如,可以使用含浸、涂布、喷雾等方法。为了使调整液的成分更可靠地渗透到作为材料的贝类整体,优选为基于含浸的渗透。以下,对使用含浸作为渗透方法的方式进行例示性说明。

49.含浸通过在放入贝类的容器中加入调整液并设置规定时间、规定温度而进行。含浸中使用的调整液的量只要为放入容器的贝类全部浸入的程度即可。调整液的温度没有特别限定,为了使调味料等高效地渗透且避免贝类的肉变硬,优选为30~90℃、特别是50~80℃左右。可以一边加热一边使其含浸,以避免调整液低于规定温度,另外也可以进行搅拌,以消除温度不均。含浸的时间没有特别限定,优选为1分钟~1小时左右、特别是3分钟~10分钟左右。含浸后的贝类充分沥干。

50.3.干燥工序

51.沥干后的贝类干燥至水分量为6.0重量%以下、优选3.0重量%以下。作为干燥方法,包括晒干、基于干燥机的干燥的公知方法都可以使用。但是,本发明的干燥食品的制造

中,由于希望以不损害风味等的方式进行干燥,而且能够用热水以短时间进行可靠的复元,因而优选为冷冻干燥。冷冻干燥是指使含有水分的食品等以低温(通常-30℃以下)迅速冻结并在冻结下以真空状态使水分升华、进行干燥的方法。由于在低温下进行干燥,不易产生成分的变质等,不易损害食品的颜色、香味、风味、营养等。另外,由于只有水从冻结状态下升华,因此在干燥前后几乎没有形状的变化,成为多孔质。由于基于该多孔质的比表面积高,因此在复元时能够热水的渗透效率良好地以短时间复元。作为本发明的干燥食品的制造方法中的冷冻干燥的具体方法,可以使用本领域技术人员通常使用的任意的真空冷冻干燥机用于制造冷冻干燥食品,另外,也可以采用本领域技术人员通常使用的任意的冷冻干燥条件。例如,可以使用真空冷冻干燥机(日本techno service公司制model fd-10mb)以50℃、60pa、24小时的条件实施。应予说明,干燥工序例如可以在冷冻干燥之前包括使贝类粗干燥的工序等。

52.4.包装工序等

53.干燥工序中干燥的贝类可以直接或者与另外制备的冷冻干燥食品、例如味噌汁、汤、炖汤等汁物的冷冻干燥食品、其它蔬菜、肉类、鱼类等冷冻干燥食品组合包装。冷冻干燥食品通常可以在常温下保存,但与空气接触时容易氧化,因此优选用树脂膜等进行密封。此时,可以在包装内一并封入干燥剂、脱氧剂等。

54.实施例

55.<实施例1:环状寡糖与保存稳定性的关系验证>

56.(1)各种干燥蛤仔的制备

57.将去壳贝肉的带有内脏的蛤仔进行水洗,轻轻沥干水。在水中添加环状寡糖制剂(包含α-cd 30%、其它的cd 20%和糊精50%)和各种调味料,但是,不添加氯化钠而制备调整液并加热至70℃。调整液中包含的环状寡糖制剂的浓度为0(无)、0.1、0.5、1.5、3.0、5.0、7.0和10重量%。将水洗后的蛤仔1kg以完全浸入调整液的方式投入到各调整液内,在70℃加热5分钟后,进行沥水。使用真空冷冻干燥机(日本techno service公司制model fd-10mb)将沥水后的蛤仔以50℃、60pa、24小时的条件进行冷冻干燥,干燥至产品温度在50℃附近达到一定的。

58.(2)保存稳定性的评价

59.将冷冻干燥后的各种干燥蛤仔分别放入铝袋进行密封,在40℃保持17天(加速试验:相当于在常温下保存约100天)。将保存后的干燥蛤仔分别在90℃的热水中浸渍1分钟,使其复元。3名受试者食用复元后的各种蛤仔,按照下述基准进行风味的评价。将3人的评价的平均值作为保存稳定性的指标。

60.1:完全没有异臭;2:略微感到异臭;3:感到异臭。

61.(3)复原性的评价

62.将冷冻干燥后的各种蛤仔分别每10个在90℃的热水中浸渍30秒(热水复原),用纸巾轻轻擦拭水,测定重量。与冷冻干燥前的重量进行比较,将由下述式算出的值作为“复元率”。

63.复元率(%)=热水复原后的蛤仔的重量/干燥前的蛤仔的重量

×

100

64.将冷冻干燥后的各种蛤仔在90℃的热水中浸渍30秒和1分钟,分别由3名受试者食用,按照下述基准进行口感的评价。将3人的评价的平均值作为口感的指标。

65.1:完全感觉不到芯;2:略微有芯;3:若干有芯;4:感觉到芯;5:有芯。

66.(4)干燥蛤仔的盐分量测定

67.在均质器用过滤袋中称量冷冻干燥后的各种蛤仔各6g,以达到一定的稀释倍率的方式加入离子交换水,用均质器进行1分钟均质化。进行均质化的15分钟后再次用均质器进行1分钟均质化,将其作为试样液。定容试样液5ml,在其中加入5滴左右的铬酸钾溶液(5%)充分振荡混合。一边用褐色自动移液器加入硝酸银溶液(0.1mol/l)一边振荡混合,以红色从试样液的颜色中消失时为终点进行滴定。由滴加量算出蛤仔中包含的盐分量。

68.(5)干燥蛤仔的水分量测定

69.将冷冻干燥后的各种蛤仔分别称量10g,使用干燥机(yamato科学社制干热灭菌器sh600)在105℃以4小时的条件加热。测定加热后的蛤仔的重量,基于下述式而算出干燥蛤仔中包含的水分量。

70.(加热前重量-加热后重量)/加热前重量(%)

71.将各种干燥蛤仔的保存稳定性、复原性的评价结果和盐分量、水分量示于表1。表明调整液中含有的cd浓度越高,保存稳定性(抑制臭味产生)越高。另一方面,虽然看不到基于cd浓度的复元率的很大变化,但表明cd浓度变高时对口感有影响。

72.[表1]

[0073][0074]

<实施例2:盐分量与复原性的关系验证>

[0075]

在容器中添加环状寡糖制剂3.0重量%、各种调味料和各浓度的氯化钠而制备调整液,加热到70℃。氯化钠浓度为0(无)、3.0、4.0、5.0、6.0和10重量%。将水洗后的蛤仔1kg以完全浸入于调整液的方式投入到各调整液内,在70℃加热5分钟后,进行沥水。将沥干的蛤仔与实施例1同样地通过冷冻干燥进行干燥。

[0076]

对以各盐分浓度进行处理后的干燥蛤仔,与实施例1同样地进行口感、复元率、盐分量和水分量的评价。将结果示于表2。表明调整液中的氯化钠浓度越高,干燥蛤仔中包含的盐分量越高。另外,表明盐分量越高,虽然很少但复元率也越降低,口感也越降低。

[0077]

[表2]

[0078][0079]

<实施例3:各种糖类与保存稳定性的关系验证>

[0080]

使用α-cd、β-cd、γ-cd、葡萄糖(单糖)、乳糖(二糖)和水溶性大豆多糖类分别添加了1.0重量%的调整液来代替环状寡糖制剂,除此以外,与实施例1同样地制备干燥蛤仔。

[0081]

与实施例1同样地进行保存稳定性、复元率和口感的评价。将结果示于表3。在添加环状寡糖的情况下,表现出高保存稳定性。为α-cd、β-cd和γ-cd时保存稳定性几乎等同。另一方面,复原性没有因所添加的糖类的种类而表现出很大差异。

[0082]

[表3]

[0083][0084]

<实施例4:干燥蛤仔的环状寡糖含量的测定>

[0085]

使用分别添加有0(无)、1.5和5.0重量%的β-cd的调整液来代替环状寡糖制剂,除此以外,与实施例1同样地制备干燥蛤仔。在各干燥蛤仔5.0g中加入离子交换水50ml,使其沸腾5分钟后,用离子交换水定容至100ml,使用滤纸(no.5b,东洋滤纸株式会社制)进行过滤。将滤液用萃取柱进行简易纯化后,进行加热使其浓缩干固。将所得到的固体溶解、悬浮于2ml的离子交换水中后,用薄膜过滤器(亲水性ptfe,0.45μm孔)进行过滤,得到测定用的试样。将所得到的试样中的20μl供于高效液相色谱(hplc)。hplc测定的详细条件如下。仪器型号:lc-20ad(株式会社岛津制作所制),检测器:示差折射计rid-20a(株式会社岛津制作

所制),柱子:wakosil 5nh2φ4.6mm

×

250mm(富士膜和光纯药株式会社制),柱温:25℃,流动相:乙腈:水=65:25,流量:2ml/分钟。

[0086]

根据hplc中的β-cd的检测峰面积而算出每100g各干燥蛤仔的β-cd含量。将结果示于表4。可以确认在使用包含β-cd的调整液而制备的干燥蛤仔中,可靠地残留调整液中的β-cd。另外,可以确认调整液中的β-cd浓度越高,干燥蛤仔的β-cd的含量越高。

[0087]

[表4]

[0088][0089]

产业上的可利用性

[0090]

本发明的干燥食品和干燥食品的制造方法可以在食品工业领域中利用。

[0091]

本说明书中引用的所有刊物、专利和专利申请全部通过引用而并入本说明书中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。