1.本技术涉及一种预制桩的技术领域,尤其是涉及一种预应力钢管混凝土桩及其施工工艺。

背景技术:

2.预制桩是在工厂内进行预制,然后运到施工现场,通过打桩机打入土内,用于支撑建筑结构。在预制桩中预应力钢管混凝土桩具有较高的强度和承载力,使用效果较好。预应力钢管混凝土桩生产工艺包括钢管内设置钢筋笼,安装钢管两端的端头板,将端头板与钢管焊接,再通过张拉设备对钢筋笼进行张拉,再将钢筋笼的端部焊接到端头板上,保持张拉形成的预应力;然后再钢管内浇注混凝土,通过离心和蒸养形成管状。

3.授权公告号为cn215758997u专利文件中公开了一种建筑用混凝土预制管桩,包括桩体,桩体通过焊接连接端头板;并且桩体通过焊接端头板进行接桩;在对端头板进行焊接时,先将两个端头板对齐,然后再沿着端头板的边缘焊接一周,从而将两个桩体进行连接。

4.但是上述结构中发明人认为,对端头板进行焊接时,由于焊接的部位位于端头板的边缘位置,焊接过程中由于焊接处的热胀冷缩的过程容易导致两个端头板之间形成间隙,然后在锤打的过程中导致焊接的位置发生崩裂。

技术实现要素:

5.为了减少端头板焊接过程中形成的间隙,本技术提供一种预应力钢管混凝土桩及其施工工艺。

6.本技术提供一种预应力钢管混凝土桩,采用如下的技术方案:一种预应力钢管混凝土桩,包括桩体;桩体的端部设置有端头板;所述端头板朝向于桩体的表面凸出形成有容纳盒;所述容纳盒内设置有定位柱;所述容纳盒内放置有z形的连接件,两个所述桩体的端部相互对接使容纳盒的开口相对,并且所述连接件的两端分别插入两个相对的容纳盒内,容纳盒内设置有定位柱;所述连接件上呈中心对称形成有两个倾斜面;所述连接件的端部抵接在容纳盒的底壁并且定位柱抵接在倾斜面上;两个所述桩体相对转动以使连接件将两个端头板贴合;两个所述端头板的边缘焊接固定。

7.通过采用上述技术方案,使用时,两个桩体在连接时,先将两个桩体上连接的端头板上容纳盒内放置连接件,由于连接件呈z形,以使连接件上形成呈中心对称的两个倾斜面,当连接件插入到容纳盒内时,倾斜面刚好与倾斜面对应,相对使两个桩体转动,由于定位柱挤压在连接件的两个相对的方向,同时定位柱的端部抵接在容纳盒的底壁上,阻止连接件向松开定位柱的方向转动,从而连接件能够驱使两个定位柱相互靠近,进而两个端头板相互挤压贴合,从而再对两个端头板进行焊接时,两个端头板之间受到连接件的作用能够减少端头板之间形成的间隙,进而减少对桩体锤打的过程中发生崩裂。

8.优选的,所述桩体包括钢管、钢筋笼和内层,所述内层为混凝土浇注形成,所述内层位于钢管的内侧;所述钢筋笼位于内层内;所述钢筋笼包括主筋和螺旋筋,所述主筋有多

根且周向分布;所述螺旋筋螺旋缠绕在多根主筋的外侧;所述主筋的两端连接在端头板上。

9.通过采用上述技术方案,钢管对内层进行保护,减少内层发生崩断,提高强度,主筋的两端连接在端头板上,使钢筋笼的位置在钢管内比较稳定,保证内层埋设钢筋笼的深度。

10.优选的,所述主筋的两端设置有连接帽;所述主筋的一端通过连接帽安装在端头板上,另一端通过拉紧螺母连接在另一个端头板上;所述端头板上设置有与拉紧螺母螺纹连接有螺纹套;所述拉紧螺母位于螺纹套内,所述主筋的端部与拉紧螺母转动连接。

11.通过采用上述技术方案,主筋的一端固定在一个端头板上,另一端设置拉紧螺母,当转动拉紧螺母时,拉紧螺母能够将主筋的另一端向端头板的方向移动,进而使主筋拉长,并保持有拉力,从而使桩体具有较高的抗拔和抗压性能,同时通过拉紧螺母的转动以使主筋具有拉力,操作比较方便,同时在浇注内层时拉力保持恒定。

12.优选的,所述拉紧螺母由过中心线的截面分成两部分;所述拉紧螺母的内部形成有用于放置连接帽的空腔;所述拉紧螺母由主筋的侧壁扣合在主筋上并且连接螺母的外壁与螺纹套螺纹连接。

13.通过采用上述技术方案,拉紧螺母分成两部分,通过两部分相互扣合形成外壁带螺纹的连接螺母,然后再与螺纹套进行螺纹连接,受到螺纹套的限制,拉紧螺母内壁形成空腔能够保持对连接帽的卡接,进而拉紧螺母能够相对于主筋进行转动,以使拉紧螺母将主筋拉紧,操作比较方便,连接也更可靠。

14.优选的,所述主筋远离拉紧螺母一端连接的端头板上开设有长条形的连接槽;所述连接槽一端的内壁上设置有两个挡沿;所述连接槽的宽度大于连接帽的直径;两个所述挡沿间隔设置;所述连接帽通过挡沿抵接;并且所述主筋位于两个挡沿之间的位置。

15.通过采用上述技术方案,主筋上的连接帽插入到连接槽内,再沿着连接槽向挡沿的位置移动,进而挡沿能够将连接帽挡在挡沿处,进而使主筋与端头板连接,安装比较方便。

16.优选的,最下方的所述桩体上连接有扩土头;所述扩土头包括一体设置的内锥体、螺旋部和扩土部,所述内锥体转动连接在桩体上;所述螺旋部螺旋盘绕在内锥体的侧壁上;所述扩土部连接在螺旋部与内锥体的连接位置,并且扩土部与螺旋部连接位置形成的边线一端沿着螺旋部向内锥体的上端逐渐靠近螺旋部的边缘。

17.通过采用上述技术方案,螺旋部位于土内时,当扩土头在桩体的作用下向下移动,螺旋部能够使扩土头整体旋转,在旋转的过程中,由于扩土部设置在螺旋部与内锥体的连接位置,扩土部能够将土向靠近于螺旋部的边缘挤压,进而将对桩体垂直锤打的作用力转化成横向对土的挤压力,使桩体向土内锤打的效率提高,同时减少对桩体的损坏。

18.优选的,所述扩土部设置有多个,多个所述扩土部沿着螺旋部的螺旋方向排布,并且由内锥体的小端到内锥体的大端扩土部逐渐增大。

19.通过采用上述技术方案,扩土部设置多个,并且由内锥体的小端到内锥体的大端逐渐增大,使扩土部逐渐过渡到内锥体较大一端的边缘,以减少对扩土头的驱动力。

20.优选的,所述内锥体较大的端设置有内支撑体;与所述扩土头相连接的端头板上设置有外支撑体;所述内支撑体与外支撑体之间设置有圆柱形的滚体;所述内支撑体整体为圆台形;所述滚体位于内支撑体的锥形面上;所述外支撑体通过滚体支撑在内支撑体上。

21.通过采用上述技术方案,内支撑体与外支撑体之间设置有圆柱形滚体,提高内支撑体对外支撑体的承载力,内支撑体设置有圆台形,并且滚体位于内支撑体的锥形面上,进而使内支撑体与外支撑体自动对正,方便桩体的安装。

22.优选的,所述内支撑体内具有容纳腔;所述容纳腔靠近于滚体的侧壁为易破壁;所述容纳腔内设置有用于撑破易破壁的爆炸物。

23.通过采用上述技术方案,内支撑体内具有容纳腔,将爆炸物设置在容纳腔内,桩体打到设计的深度后,通过爆炸物的作用将易破壁撑破,进而易破壁向滚体的中间弯曲,阻止滚体的转动,进而使扩土头在受到向下挤压时难以转动,提高桩体的支撑力。

24.本技术提供一种预应力钢管混凝土桩施工工艺,采用如下的技术方案:一种预应力钢管混凝土桩施工工艺,包括先对一个桩体打入后,在桩体的容纳盒内放置连接件;再将另一个桩体上的容纳盒与连接件对应并转动桩体,以使两个桩体上的端头板通过连接件相互贴合,再对两个相贴合的端头板边缘焊接。

25.通过采用上述技术方案,桩体在进行连接时,先通过连接件对两个桩体之间的距离进行固定,以使两个桩体上的端头板相互贴合,进而在焊接时能够减少两个端头板之间的间隙,以使对桩体的锤打直接能够端头板传递到最下方的桩体,减少焊接位置的受力崩裂。

26.综上所述,本技术包括以下至少一种有益技术效果:1.通过连接件将两个需要焊接的端头板进行贴合,减少在焊接的过程中发生端头板的移动,从而使端头板能够贴合传力,减少焊接位置的崩裂;2.通过在最下方的桩体上安装扩土头,在对桩体锤打的过程中,扩土头转动,以使扩土头将土横向移动,减少桩体锤打所受的阻力,提高桩体的施工效率;3.通过转动拉紧螺母时,拉紧螺母能够将主筋的端部向端头板的方向移动,进而使主筋拉长,并保持拉力,操作比较方便。

附图说明

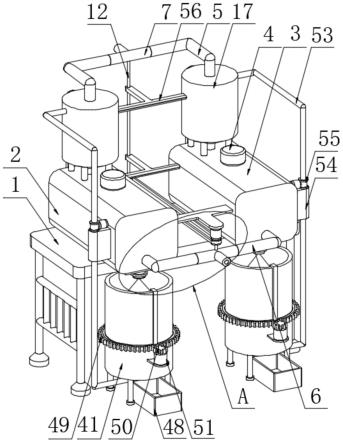

27.图1是本技术实施例的侧视图;图2是本技术实施例的仰视图;图3是本技术实施例的桩体内部结构示意图;图4是图3中a部分的局部放大示意图;图5是本技术实施例中钢筋笼的连接结构示意图;图6是本技术实施例中剖开端头板的结构示意图;图7是本技术实施例中拉紧螺母的爆炸示意图;图8是本技术实施例中两个端头板连接的爆炸示意图;图9是本技术实施例中两个端头板的连接示意图。

28.附图标记说明:1、桩体;11、钢管;12、钢筋笼;121、主筋;122、螺旋筋;123、连接帽;13、内层;2、端头板;21、连接槽;22、挡沿;23、螺纹孔;24、螺纹套;25、拉紧螺母;26、空腔;3、扩土头;31、内锥体;32、螺旋部;33、扩土部;34、扩土面;35、边线;36、外缘板;37、封堵套;41、内支撑体;411、环形槽;412、容纳腔;413、易破壁;42、外支撑体;43、滚体;44、爆炸物;45、封板;46、通孔;47、内套管;5、容纳盒;6、连接件;61、倾斜面;7、定位柱。

具体实施方式

29.以下结合附图1-9对本技术作进一步详细说明。

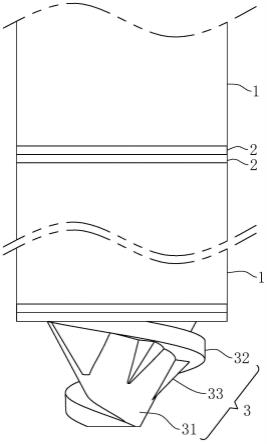

30.本技术实施例公开一种预应力钢管11混凝土桩,参考图1,包括桩体1、端头板2和扩土头3;端头板2位于桩体1的两端,扩土头3安装在最下方的桩体1下端,施工时,先将扩土头3钻入到土内,然后将带有端头板2的桩体1连接到扩土头3上,经过打桩机的锤打,使桩体1与扩土头3同时竖直向下移动,需要对桩体1进行接桩时,将另一个桩体1放置到与扩土头3连接的桩体1上端,并通过焊接的方式将两个桩体1上所连接的端头板2焊接,再继续进行锤打,直到设计深度。

31.参考图1和图2,扩土头3包括内锥体31、螺旋部32和扩土部33,内锥体31的中心线与桩体1的中心线重合,并且内锥体31转动连接在桩体1上,螺旋部32螺旋盘绕在内锥体31的锥形壁外,螺旋部32设置位置由内锥体31的下端至内锥体31的上端。当扩土头3向土内插入时,由于螺旋部32的作用,使内锥体31以转动向下的方向进行。扩土部33设置在螺旋部32与内锥体31的连接位置且处于螺旋部32朝向于内锥体31下端的一面上。扩土部33设置有多个,多个扩土部33沿着螺旋部32的螺旋方向间隔排布。

32.参考图2,多个扩土部33由螺旋部32靠近于内锥体31下端的位置到螺旋部32靠近于内锥体31上端的位置尺寸逐渐增大,扩土部33上形成有扩土面34,扩土面34与螺旋部32相接形成的边线35一端沿着螺旋部32向内锥体31上端逐渐靠近于螺旋部32的边缘,并且另一端位于螺旋部32与内锥体31连接处。扩土面34远离于螺旋部32的一侧由上至下逐渐向内锥体31的中心靠近。扩土部33、螺旋部32和内锥体31一体成型。位于内锥体31较大的一端一体设置有外缘板36,外缘板36的中心线与内锥体31的中心线重合,螺旋部32最大远离内锥体31的部位在外缘板36的边缘,使螺旋部32和扩土部33能够将土向桩体1的侧壁位置挤压,以方便桩体1向下锤打。

33.参考图3和图4,最下方的桩体1在施工前需要焊接一封堵套37,封堵套37的外径等于桩体1的外径,封堵套37的内径等于外缘板36的内径,当扩土头3连接在桩体1上时,外缘板36处于封堵套37内,封堵套37的壁厚为1cm。当扩土头3转动时,由于封堵套37与外缘板36外壁的配合,减少土进入到扩土头3与桩体1转动位置。在内锥体31的上端设置有内支撑体41,内支撑体41为圆台形,并且内支撑体41的大端与内锥体31一体连接,内支撑体41的中心线与内锥体31的中心线重合。位于端头板2上设置有外支撑体42,外支撑体42位于端头板2的内侧且向端头板2朝向于桩体1的方向凸出。外支撑体42与端头板2一体设置形成,外支撑体42的内壁为锥形且其锥度与内支撑体41外表面的锥度相等,在内支撑体41的外壁与外支撑体42的内壁之间放置有圆柱形的滚体43,滚体43支撑在扩土头3与桩体1之间,从而减少扩土头3转动时的摩擦力,方便扩土头3转动,设置成圆柱形的滚体43,提高承载力,减少对桩体1锤打时内支撑体41或外支撑体42的变形,同时内支撑体41和外支撑体42通过滚体43的支撑能够使扩土头3自动与桩体1的中心对齐,保证施工过程中扩土头3的方向。

34.参考图3和图4,在内支撑体41的外壁上开设有环形槽411,环形槽411的宽度小于滚体43的长度,在环形槽411内设置有润滑油脂,通过润滑油脂对滚体43进行润滑。同时在内支撑体41的内部设置有容纳腔412,容纳腔412的位置与环形槽411的位置对应,容纳腔412靠近于环形槽411的一侧形成易破壁413,易破壁413的宽度小于滚体43的长度且大于环形槽411的宽度,在容纳腔412内设置有爆炸物44,爆炸物44用于将易破壁413向外侧挤压变

形,并且由于易破壁413的向外弯曲阻挡在两个滚体43之间,进而能够阻止滚体43转动,因此在将桩体1打入到设计深度后,能够阻止滚体43转动,阻止扩土头3的转动,从而能够提高桩体1端部的承载力。

35.参考图3和图4,内支撑体41远离于内锥体31的一端设置有中心线与内支撑体41中心线重合的内套管47,内套管47的外侧设置有封板45,封板45与外支撑体42一体连接,封板45与内支撑体41之间间隔设置,且内套管47上开设有多个通孔46,通孔46通过封板45与内支撑体41之间的间隙连通于环形槽411的位置,内套管47贯穿于封板45并且封板45与内套管47的外壁贴合,减少杂物进入到滚体43的位置阻挡滚体43转动,同时通孔46能够用于释放爆炸物44产生的气体,由于爆炸物44产生的气体由通孔46得到减压,从而减少对桩体1的冲击。

36.参考图2和图5,桩体1包括钢管11、钢筋笼12和内层13,内层13为混凝土浇筑形成管状,钢管11位于内层13的外侧,钢筋笼12设置在内层13的内部。钢管11的外径为桩体1的外径。钢筋笼12包括主筋121和螺旋筋122,主筋121沿着钢管11的长度方向设置,主筋121有多个绕着钢管11的中心周向均匀分布,在多个钢管11的外侧绕设螺旋筋122形成钢筋笼12,主筋121的两端分别连接在两个端头板2上,其中一个端头板2上开设有连接槽21,主筋121的端部通过冲压形成有连接帽123,连接帽123的直径大于主筋121的直径,连接槽21为长条形且连接槽21的一端通过在槽的内壁形成有两个挡沿22用于对连接帽123进行阻挡。两个挡沿22间隔设置且间隔的距离等于主筋121的直径。安装时,将主筋121从连接槽21远离挡沿22的一端插入到连接槽21内,再沿着连接槽21移动,使主筋121处于两个挡沿22之间,从而使连接帽123通过挡沿22阻挡;同时连接帽123全部位于连接槽21内,使连接帽123凹于端头板2的表面。

37.参考图6和图7,主筋121的两端均设置有连接帽123,主筋121的一端通过挡沿22阻挡,另一端所对应的端头板2上开设有螺纹孔23,并且与螺纹孔23的位置对应设置有螺纹套24,螺纹套24与端头板2一体设置形成,用于使螺纹孔23的长度加长,螺纹套24内设置有拉紧螺母25,拉紧螺母25外壁上设置有螺纹,拉紧螺母25与螺纹套24螺纹连接,拉紧螺母25与主筋121的端部连接,使拉紧螺母25能够将主筋121进行拉拽,使主筋121产生拉力。拉紧螺母25沿中心线的截面分成相等的两部分,在拉紧螺母25的内部形成有用于放置连接帽123的空腔26,使连接帽123位于空腔26内,在拉紧螺母25的一端形成有用于安装扳手的孔。安装时,先将拉紧螺母25从主筋121的侧壁扣合在主筋121上,然后再螺纹连接到螺纹套24内,通过扳手转动连接螺母,使连接螺母沿着螺纹套24的长度方向移动,进而使主筋121拉长,同时拉紧螺母25使主筋121产生足够的预应力后,拉紧螺母25的端部凹于端头板2的表面。

38.参考图8和图9,端头板2朝向于桩体1的一面凸出形成容纳盒5,容纳盒5绕着端头板2的周向间隔分布有至少三个,容纳盒5对应端头板2的位置通过贯穿端头板2形成开口,使开口背向于桩体1,在浇注内层13时,防止混凝土进入到容纳盒5内,容纳盒5内设置有定位柱7,定位柱7平行于端头板2设置,定位柱7沿着端头板2的径向过端头板2的中心,在容纳盒5内设置有连接件6,连接件6整体为z形,连接件6上中心对称设置有两个倾斜面61,倾斜面61与水平面之间的夹角小于5度;以使定位柱7和倾斜面61之间具有自锁的作用,同时由于两个端头板2在安装后需要相互靠近的距离较小,倾斜面61的夹角不需要过大。两个倾斜面61分别用于与一个定位柱7对应,定位柱7与容纳盒5的一个侧壁预留有足够的空间,方便

将连接件6插入到容纳盒5内,并且使连接件6的一端抵接在容纳盒5远离开口的底壁上,对于z形的连接件6一端受到容纳盒5底壁的抵接,减少z形的连接件6在容纳盒5内发生较大幅度的转动;当相对转动两个端头板2时,定位柱7沿着倾斜面61移动,进而能够使两个端头板2相互靠近,同时连接件6也能够向减少两个端头板2距离方向转动,使两个端头板2相互贴合,从而在将两个端头板2焊接时,受到连接件6的作用使端头板2的贴紧,减少端头板2之间的间隙,减少在进行锤打过程中发生焊接端头板2的位置崩裂。

39.本技术实施例还公开一种预应力钢管11混凝土桩施工工艺,采用上述的一种预应力钢管11混凝土桩,先在地面上放置扩土头3,扩土头3通过旋转使扩土头3进入到土内,将多个滚体43放置到内支撑体41的锥形壁上,再将封堵套37焊接在端头板2上,使带有封堵套37的桩体1由上至下对正于扩土头3,使外支撑体42与内支撑体41对正,由于内支撑体41与外支撑体42之间的滚体43自动使桩体1的中心线与扩土头3的中心线对正,进而方便桩体1的安装,只需要在扩土头3插入土内时调整其垂直度即可;然后再对桩体1进行锤打,在锤打的过程中,扩土头3相对于桩体1转动,进而使桩体1能够更容易向土体内插入,当一个桩体1打入后,再将三个连接件6对应放置到桩体1上端的三个容纳盒5内,连接件6有一部分从容纳盒5内伸出,吊起另一个桩体1,并且连接件6伸出的一部分插入到另一个桩体1所连接的容纳盒5内,转动上方的桩体1,使连接件6将两个桩体1连接,两个相互靠近的端头板2相互贴合,然后沿着端头板2的边缘将两个桩体1焊接;再继续对桩体1的锤打,使桩体1达到设计深度。

40.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。