1.本发明属于桩基施工技术领域,具体涉及一种电驱动全套管全回转钻机以及控制方法。

背景技术:

2.随着我国基础建设的不断加快,在高原、山区、丘陵、海滩、江河湖海滩涂等各种复杂地质环境下的施工越来越多。现场施工时,经常遇到地下有流沙、溶洞、岩层等各种复杂地质状况,传统的挖掘机具和施工方法很难施工。针对上述复杂施工作业中设备滞后的状况,全套管全回转钻机近年来在深基坑围护、道桥、地铁等项目的桩基施工中得到了广泛的应用。

3.传统的钻机钻进时只能依赖现场操作人员根据操作盒上的压力显示,通过自己的经验判断,来操作钻机向下钻进,依靠操作者的经验来完成,无法实现随钻检测和针对不同地层适时调整的智能化操作。

4.另外,现有的全套管全回转钻机是以液压油作为动力传输介质,将动力源的动力以液压能的形式传输给工作执行机构,再转化为机械能,最终完成预定的复杂施工作业。现有全套管全回转钻机采用的基本都是柴油发动机驱动油泵,油泵驱动液压马达,液压马达再驱动传动机构实现钻机的打桩、成桩功能。由于现有全套管全回转钻机使用柴油机提供动力,就存在着发动机能效低、排放高、噪音大等缺点。

5.此外,现有的全套管全回转钻机在工作过程中,垂直度会发生变化,进而降低了施工质量。

技术实现要素:

6.本发明针对现有技术的不足,提供一种电驱动全套管全回转钻机。所述电驱动全套管全回转钻机的第一个技术目的是能够在旋挖作业过程中,在钻具旋挖到不同类型的岩土层时,自动调整钻进部分的电机驱动器以及起拔装置,使得钻进部分的电机驱动器的工作扭矩与对应的岩土层匹配、起拔装置提供的下压力与所述电机驱动器的工作扭矩匹配,从而在不损伤钻具的前提下保证旋挖作业顺畅进行,提高旋挖质量,尤其适用于存在局部岩土类型突变的岩土层的旋挖作业。本发明的第二个技术目的是钻进部分的电机驱动器的工作扭矩是基于自适应扭矩控制方法来构建的。本发明的第三技术目的是能够对套管进行垂直度监测和垂直度纠正,以提高施工质量。

7.为达此目的,本发明将采用以下技术方案:一种电驱动全套管全回转钻机,包括钻机主体以及钻具,钻机主体包括控制器、驱动部、随钻参数监测模块以及液压机构,钻具包括套管以及安装于所述套管的钻头,所述的驱动部采用电驱动方式,包括若干伺服电机;所述控制器内集成有参数调控模块以及派生参数计算模块;其中:所述的伺服电机,分为两类,对应为第一类、第二类伺服电机;

第一类伺服电机的动力输出端与钻具联动连接;钻具在第一类伺服电机的动力驱动下,能够驱动钻具旋转钻进;第二类伺服电机的动力输出端通过依次通过液压油泵、液压马达与安装在液压机构油路中的油缸控制阀组总成联动连接;液压机构在第二类伺服电机的动力驱动下,能够实现套管的松、夹、压、拔动作和钻机平台的调平;所述的随钻参数监测模块,用于实时监测套管的转速、套管的垂直钻进深度、伺服电机的电流电压变化、伺服电机的输出扭矩以及液压机构各油缸的进、出油压力,并分别反馈至参数调控模块、派生参数计算模块;所述的派生参数计算模块,根据随钻参数监测模块所反馈的钻机直测参数计算出对应的钻机派生参数,并输出至参数调控模块;所述的钻机派生参数包括动力头扭矩、钻进率、周转速以及下压力;所述的参数调控模块,基于地层表功数学模型而构建,能够根据所接收到的钻机直测参数、钻机派生参数预测地层类型,并根据所预测的地层类型向伺服电机输出执行指令;在参数调控模块输出的执行指令的控制下,第一类伺服电机的总工作扭矩能够与所预测的地层类型匹配,第二类伺服电机带动液压机构所提供的下压力能够与所述的第一类伺服电机的总工作扭矩匹配。

8.优选地,所述的参数调控模块包括参数输入模块、地层表功计算模块、地层类型预测模块以及执行指令输出模块;所述的参数输入模块,用于接收随钻参数监测模块所采集到的钻机直测参数以及派生参数计算模块所输出的钻机派生参数;所述的地层表功计算模块,根据参数输入模块所接收到的钻机直测参数、钻机派生参数,计算出实时地层比功,并传输至地层类型预测模块;所述的地层类型预测模块,将所接收到的实时地层比功与预设的地层质量比功分级表进行比对,以预测出对应的地层类型;所述的执行指令输出模块,根据所预测的地层类型,向伺服电机输出执行指令,使得第一类伺服电机的总工作扭矩能够与所预测的地层类型匹配、第二类伺服电机带动液压机构所提供的下压力能够与所述的第一类伺服电机的总工作扭矩匹配。

9.优选地,所述第一类伺服电机有四个,对应为电机m1至m4;电机m1至m4均各自通过一个动力传动机构与钻具联动连接,用于协同驱动钻具旋转;所述的电机m1至m4中,两两为一组,对称分布在钻具的两侧;所述控制器内集成有自适应钻进扭矩控制模块,包括电机转速采集模块、电机转速判断模块、电机扭矩采集模块、电机扭矩判断模块以及电机扭矩执行模块;所述的电机转速判断模块有两个,对应为第一、第二电机转速判断模块;所述的电机扭矩判断模块包括两个,对应为第一、第二电机扭矩判断模块;其中:所述的电机转速采集模块,用于采集电机m1至m4的转速,并输出至第一电机转速判断模块;所述的电机扭矩采集模块,用于采集电机m1至m4的扭矩,并输出至第一电机扭矩判断模块;

所述的第一电机转速判断模块,用于判断平均转速n和给定转速n0差的绝对值|n-n0|是否小于n0*0.5%;当判断结果表明|n-n0|<n0*0.5%时,触发第一电机扭矩判断模块,反之则触发第二电机转速判断模块;其中:平均转速n根据所接收到的电机m1至m4的转速计算得出;所述的第二电机转速判断模块,用于判断平均转速n是否小于给定转速n0,当判断结果表明n<n0时,通过电机扭矩执行模块输出第一电机扭矩执行指令,反之则通过电机扭矩执行模块输出第二电机扭矩执行指令;所述的电机m1至m4,在第一电机扭矩执行指令的控制下,同时增加电机m1至m4的扭矩,增加幅度为给定扭矩n0的1%;所述的电机m1至m4,在第二电机扭矩执行指令的控制下,同时减小电机m1至m4的扭矩,减小幅度为给定扭矩n0的1%;所述的第一电机扭矩判断模块,用于判断平均扭矩t和任一电机mi的扭矩ti的差的绝对值|t-ti|是否小于t*5%,其中i=1,2,3,4;平均扭矩t根据所接收到的电机m1至m4的扭矩计算而得;当判断结果表明|t-ti|<t*5%,通过电机扭矩执行模块输出第三电机扭矩执行指令;反之则触发第二电机扭矩判断模块;所述的电机m1至m4,在第三电机扭矩执行指令的控制下,电机m1至m4的扭矩为给定扭矩n0;所述的第二电机扭矩判断模块,用于判断平均扭矩t是否小于任一电机mi的扭矩ti,当判断结果表明t<ti时,通过电机扭矩执行模块输出第四电机扭矩执行指令,反之则通过电机扭矩执行模块输出第五电机扭矩执行指令;所述的电机m1至m4,在第四电机扭矩执行指令的控制下,下调对应电机mi的扭矩,下调幅度为给定扭矩n0的1%;所述的电机m1至m4,在第五电机扭矩执行指令的控制下,增加对应电机mi的扭矩,增加幅度为给定扭矩n0的1%。

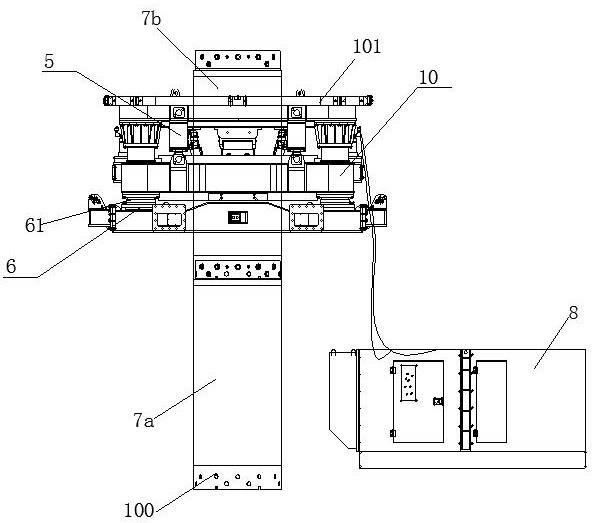

10.优选地,所述钻机主体配设有垂直度控制装置,包括激光网格发射器、摄像头以及垂直度控制模块;其中:所述激光网格发射器的数量为两台,对称分布在所述钻机主体的两侧;所述激光网格发射器用于向所述套管的外表面映射网格结构光;所述摄像头的数量为两台,对称分布在所述钻机主体的两侧,并一一对应地用于采集相应激光网格发射器映射至套管外表面的网格结构光图像,同时将所采集到的网格结构光图像信息反馈至垂直度控制模块;所述垂直度控制模块集成于所述控制器内,能够根据两个摄像头所反馈的图像信息,拼合处理后判断所述套管是否处于垂直状态,并根据判断结果向液压机构中的调平油缸发出执行指令,控制调平油缸伸缩,使得所述套管始终处于垂直状态。

11.优选地,两台激光网格发射器和两台摄像头均对称齐平地安装在钻机主体的两侧;所述激光网格发射器能够水平发射网格结构光并覆盖套管相应侧的外圆柱面;两台激光网格发射器所发射的网格结构光能够完整拼合覆盖套管的外圆柱面,以形成一系列封闭的圆或椭圆;所述垂直度控制模块建立所述图像信息的位姿与所述调平油缸的伸缩杆伸长量之间的函数关系,并根据函数关系调节所述调平油缸的伸缩杆伸长量,以调节所述套管至

垂直状态。

12.优选地,所述的随钻参数监测模块,包括若干传感器,对应为轴编码器、位移传感器、霍尔电流电压传感器、扭矩传感器、及液体压力传感器;所述的轴编码器用于实时监测套管的转速,安装在套管附近的钻机主体上;所述的位移传感器用于实时监测套管的垂直钻进深度,安装在套管附近的钻机主体上;所述的霍尔电流电压传感器,针对每一个伺服电机均配设一个;各霍尔电流电压传感器一一对应地安装在相应伺服电机的工作电路中,用于监测各自对应的伺服电机的电流电压变化;所述的扭矩传感器,针对每一个伺服电机均配设一个;各扭矩传感器均与相应的伺服电机的输出轴同轴安装,用于实时监测对应伺服电机的输出扭矩;液压机构包括起拔油缸、调平油缸以及上、下夹紧油缸;起拔油缸、调平油缸以及上、下夹紧油缸的进、出油管处均安装有一个液体压力传感器;所述的液体压力传感器用于监测安装位点处的油压。

13.优选地,所述驱动部采用外部电网/发电机组供电。

14.本发明的另一个技术目的是提供一种上述的电驱动全套管全回转钻机的控制方法所述的电驱动全套管全回转钻机中控制器内所集成的参数调控模块,按照如下步骤执行:步骤a1、钻机直测参数的监测钻机直测参数包括套管的转速、套管的垂直钻进深度、伺服电机的电流电压变化、伺服电机的输出扭矩以及液压机构各油缸的进出油压力;其中,采用安装在套管附近的钻机主体上的轴编码器实时监测套管的转速,并分别传输至参数调控模块、派生参数计算模块;采用安装在套管附近的钻机主体上的位移传感器实时监测套管的垂直钻进深度,并分别传输至参数调控模块、派生参数计算模块;采用霍尔电流电压传感器监测对应伺服电机的电流电压变化,并分别传输至参数调控模块、派生参数计算模块;采用扭矩传感器实时监测对应伺服电机的输出扭矩,并分别传输至参数调控模块、派生参数计算模块;采用液体压力传感器监测安装位点处的油压,以获得相应油缸的进出油压力,并分别传输至参数调控模块、派生参数计算模块;步骤a2、计算钻机派生参数根据所接收到的钻机直测参数,计算出钻机派生参数;钻机派生参数包括动力头扭矩、钻进率、周转速以及下压力;步骤a3、计算实时地层比功采用地层比功数学模型,根据所接收到的钻机直测参数、钻机派生参数,获得实时地层比功;步骤a4、预测地层类型将所计算出的实时地层比功与参数调控模块内预存的地层质量比功分级表比对,预测地层类型;步骤a5、工作扭矩、下压力的分配根据预测出的地层类型,分别向第一类、第二类伺服电机的电机驱动器输出执行

指令,从而为第一类伺服电机分配与地层类型匹配的工作扭矩,而为第二类伺服电机分配与前述第一类伺服电机的工作扭矩匹配的下压力;步骤a6、伺服电机的工况控制第一类、第二类伺服电机按照步骤五输出的执行指令工作。

15.优选地,所述的电驱动全套管全回转钻机中所述控制器集成有自适应钻进扭矩控制模块,自适应钻进扭矩控制模块通过自适应扭矩控制方法而实现电机m1至电机m4的扭矩自适应控制;自适应扭矩控制方法包括如下步骤:步骤b1:预设给定转速n0,同时采集电机m1至电机m4的转速,分别为n1、n2、n3、n4,并且计算出电机m1至m4的平均转速n,n=(n1 n2 n3 n4)/4;随后进入步骤b2;步骤b2:计算平均转速n和给定转速n0差的绝对值|n-n0|,计算n0*0.5%的值,如果|n-n0|<n0*0.5%,则进入步骤b3,否则进入步骤b4;步骤b3:预设电机m1至电机m4的给定扭矩均为t0;并采集电机m1至电机m4的实际扭矩,分别为t1、t2、t3、t4,计算电机m1至m4的平均扭矩t,t=(t1 t2 t3 t4)/4,随后进入步骤b7;步骤b4:比较平均转速n与给定转速n0的大小,如果n<n0,则进入步骤b5,否则进入步骤b6;步骤b5:使电机m1至电机m4的实际扭矩分别为:t1=t0*101%,t2=t0*101%,t3=t0*101%,t4=t0*101%,实现自适应钻进扭矩控制,随后进入步骤b12;步骤b6:使电机m1至电机m4的实际扭矩分别为:t1=t0*99%,t2=t0*99%,t3=t0*99%,t4=t0*99%,实现自适应钻进扭矩控制,随后进入步骤b12;步骤b7:计算平均扭矩t和电机mi扭矩ti的差的绝对值|t-ti|,计算t*5%的值,如果|t-ti|<t*5%,则进入步骤b8,否则进入步骤b9;其中i=1,2,3,4;步骤b8:保持电机m1至电机m4的实际扭矩ti等于给定扭矩t0,即ti=t0,实现自适应钻进扭矩控制,随后进入步骤b12;其中i=1,2,3,4;步骤b9:分别比较平均扭矩t与电机m1的实际扭矩ti的大小,如果t<ti,则进入步骤b10,否则进入步骤b11;其中i=1,2,3,4;步骤b10:使电机mi的实际扭矩ti=t0*99%,实现自适应钻进扭矩控制,随后进入步骤b12;其中i=1,2,3,4;步骤b11:使电机mi的实际扭矩ti=t0*101%,实现自适应钻进扭矩控制,随后进入步骤b12;其中i=1,2,3,4;步骤b12:判断是否结束自适应钻进扭矩控制程序,是则结束程序,否则进入步骤b1。

16.优选地,所述的电驱动全套管全回转钻机中所述控制器集成有垂直度控制模块,垂直度控制模块控制套管的垂直调节过程如下:步骤c1:将两个激光网格发射器对称分布在钻机主体的两侧,将上一节套管安装至钻机主体;步骤c2:两个激光网格发射器均向上一节套管的外表面发射网格结构光,使得上一节套管的外表面形成封闭的图形;步骤c3:采用两个摄像头对上一节套管上的封闭的图形进行采集,并通过垂直度控制模块对采集到的图形信息进行分析;

步骤c4:通过垂直度控制模块建立封闭的图形的位姿与钻机主体上各调平油缸的伸缩杆伸长量的函数关系;步骤c5:若上一节套管上的封闭的图形为椭圆形,则依据函数关系调节各伸缩杆的伸长量,以对上一节套管的垂直度进行实时纠正,直至上一节套管上的封闭的图形为圆形;步骤c6:当上一节套管钻进到接近所述钻机主体的钻机平台的顶面后,在上一节套管上部连接下一节套管,依照步骤c2到步骤c6的调节方法对下一节套管进行实时垂直度监测和垂直度纠正,直至钻进到预设标高。

17.所述的步骤c2中,两个激光网格发射器均向上一节套管的外表面发射网格结构光,使得上一节套管的外表面从上到下依次形成至少两个封闭的图形;步骤c4中,在垂直度控制模块中建立上一节套管上的封闭的图形的数字孪生模型,并建立所述数字孪生模型的极坐标系,并由所述垂直度控制模块对所述数字孪生模型进行实时更新;步骤c5中,调节钻机主体上各个伸缩杆的伸长量,直至所述钻机主体的平台水平。

18.本发明的有益效果在于:1、施工过程中,控制器能够辨识出地层类型变化并通过调整第一类伺服电机的工作扭矩以及第二类伺服电机的下压力,来满足相应地层类型旋挖需求,提高旋挖质量以及钻具的使用寿命。

19.2、施工过程中,钻进部分的四个伺服电机采用了自适应控制策略,由控制器自适应控制电机驱动器调节电机扭矩,再通过减速机驱动钻机动力头旋转打孔,提高钻机工作效率,并保护了套管和钻头。

20.3、施工过程中,当套管发生倾斜的时候,控制器能够判断出套管发生倾斜并通过调节机构调节倾斜的套管至垂直状态。

附图说明

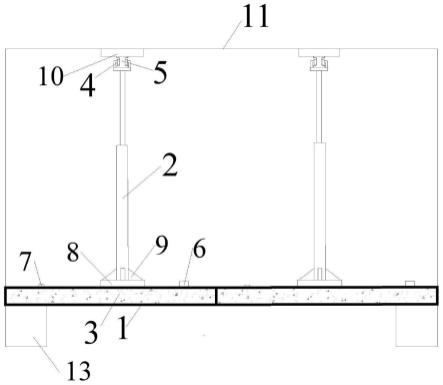

21.图1是本发明实施例电驱动全套管全回转钻机的整体结构图;图2是本发明实施例电驱动全套管全回转钻机安装激光网格发射器以及摄像头后的结构图;图3是本发明实施例套管处于垂直状态的监测原理图;图4是本发明实施例套管处于倾斜状态的监测原理图;图5为本发明所述控制器的控制原理图;图6为本发明所述参数调控模块以及派生参数计算模块的原理图;图7为本发明所述参数调控模块的流程图;图8是本发明自适应钻进扭矩控制模块的流程图;图中部件名称和标号如下:钻机主体10、钻机平台101、顶层支架102、底座103、轴编码器21、压力传感器22、霍尔电流电压传感器23、位移传感器24、扭矩传感器25、角度传感器26、液体压力传感器27、驱动部3、第一激光网格发射器41、第二激光网格发射器42、网格结构光401、夹紧装置5、调平油缸6、伸缩杆61、第一节套管 7a、第二节套管 7b、控制器8、第一摄像头91、第二摄像头92、

钻头100。

具体实施方式

22.下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

23.如图1-图8所示,本实施例公开了一种电驱动全套管全回转钻机。该电驱动全套管全回转钻机包括钻机主体10以及钻具。钻机主体包括控制器、驱动部、随钻参数监测模块、液压机构以及垂直度控制装置,垂直度控制装置包括激光网格发射器、摄像头以及垂直度控制模块;所述控制器内集成有参数调控模块、派生参数计算模块、垂直度控制模块以及自适应钻进扭矩控制模块;其中:所述的驱动部,采用电驱动方式,包括若干伺服电机。另外,所述驱动部采用外部电网/发电机组供电(三相交流380伏)。供电系统包括:发动机、发电机、发电机控制器、电网控制柜、高压管理单元、铅酸电池、三相数显多功能电表、控制器、数据采集单元、gps定位单元、显示器。

24.各伺服电机分为两类,对应为第一类、第二类伺服电机。第一类伺服电机用于驱动钻具,实现钻具旋转钻进;数量一共有四个,对应为电机m1至m4;电机m1至m4均各自通过一个动力传动机构与钻具联动连接,用于协同驱动钻具旋转钻进;所述的电机m1至m4中,两两为一组,对称分布在钻具的两侧。第二类伺服电机的数量为1个,对应为电机m5,用于驱动液压油泵,以通过油缸控制阀组总成来控制液压机构的伸缩,实现套管的松、夹、压、拔动作和钻机平台的调平。第二类伺服电机数量为1个,对应为电机m5,直接驱动液压油泵,再通过液压油泵配合油缸控制阀组总成完成液压机构的各油缸伸缩的高精度控制,从而实现对套管的松、夹、起、拔动作控制和钻机平台101的调平控制。液压机构包括起拔油缸、调平油缸以及上、下夹紧油缸,所述起拔油缸包含4个油缸,所述上夹紧油缸包含2个油缸,所述下夹紧油缸包含2个油缸,所述调平油缸包含4个油缸。起拔油缸用于实现套管的起、拔动作控制,上、下夹紧油缸用于实现套管的松、夹动作控制,调平油缸用于实现钻机平台101的调平控制。

25.电网控制柜的供电端分别通过断路器、接触器、电抗器、电机驱动器与电机m1至m5一一对应连接,为各伺服电机供电。同时,所述的每一个电机驱动器均配设有制动电阻。电机m1至m4通过动力头减速机协同带动动力头(钻具)旋转实现钻机的钻进功能。电机m5通过直接驱动液压泵,再通过液压油泵驱动液压马达配合控制阀(油缸控制阀总成)完成液压机构各油缸伸缩的高精度控制,从而实现对套管的松、夹、起、拔动作控制和钻机平台的调平控制。

26.所述的随钻参数监测模块,用于实时监测套管的转速、套管的垂直钻进深度、伺服电机的电流电压变化、伺服电机的输出扭矩以及液压机构各油缸的进出油压力,并分别反馈至参数调控模块、派生参数计算模块。具体地,所述的随钻参数监测模块包括若干传感器以及变送器、数字量输入单元、显示屏,各传感器对应为轴编码器、位移传感器、霍尔电流电压传感器、扭矩传感器、及液体压力传感器;所述的轴编码器用于实时监测套管的转速,安装在套管附近的钻机主体上;所述的位移传感器用于实时监测套管的垂直钻进深度,安装在套管附近的钻机主体上;所述的霍尔电流电压传感器,针对每一个伺服电机均配设一个;

各霍尔电流电压传感器一一对应地安装在相应伺服电机的工作电路中,用于监测各自对应的伺服电机的电流电压变化;所述的扭矩传感器,针对每一个伺服电机均配设一个;各扭矩传感器均与相应的伺服电机的输出轴同轴安装,用于实时监测对应伺服电机的输出扭矩;起拔油缸、调平油缸以及上、下夹紧油缸的进、出油管处均安装有一个液体压力传感器;所述的液体压力传感器用于监测安装位点处的油压。换句话来讲,本发明中,安装在起拔油缸的进、出油管处的液体压力传感器用于监测起拔油缸的进、出油压力;安装在调平油缸的进、出油管处的两个液体压力传感器用于监测调平油缸的进、出油压力;安装在上夹紧油缸的进、出油管处的两个液体压力传感器用于监测上夹紧油缸的进、出油压力;安装在下夹紧油缸的进、出油管处的两个液体压力传感器用于监测下夹紧油缸的进、出油压力。

27.本发明中,套管转速、钻进深度、钻井率、动力头扭矩、周转速、下压力、实时地层比功、地层类型预测等回转钻机工作参数显示在显示屏中。

28.所述的派生参数计算模块,根据随钻参数监测模块所反馈的钻机直测参数计算出对应的钻机派生参数,并输出至参数调控模块;所述的钻机派生参数包括动力头扭矩、钻进率、周转速以及下压力。钻机直测参数包括套管转速、钻进深度、电机负载、电机扭矩、下压力。

29.所述的参数调控模块,基于地层表功数学模型而构建,能够根据所接收到的钻机直测参数、钻机派生参数预测地层类型,并根据所预测的地层类型向控制各伺服电机的电机控制器(电机驱动器)输出执行指令,使得第一类伺服电机的总工作扭矩与所预测的地层类型匹配、第二类伺服电机带动液压机构所提供的下压力与所述的第一类伺服电机的总工作扭矩匹配。具体地,本发明所述的参数调控模块包括参数输入模块(数字量输出单元)、地层表功计算模块、地层类型预测模块以及执行指令输出模块;其中:所述的参数输入模块,用于接收随钻参数监测模块所采集到的钻机直测参数以及派生参数计算模块所输出的钻机派生参数;所述的地层表功计算模块,根据参数输入模块所接收到的钻机直测参数、钻机派生参数,计算出实时地层比功,并传输至地层类型预测模块;所述的地层类型预测模块,将所接收到的实时地层比功与预设的地层质量比功分级表进行比对,以预测出对应的地层类型;所述的执行指令输出模块,根据所预测的地层类型,通过交流变频驱动单元向控制伺服电机的电机控制器(电机驱动器)输出执行指令,使得第一类伺服电机的总工作扭矩与所预测的地层类型匹配、第二类伺服电机带动液压机构所提供的下压力与所述的第一类伺服电机的总工作扭矩匹配。

30.本发明中,激光网格发射器的数量为两个,摄像头的数量为两个;两个激光网格发射器对称分布在钻机主体10的两侧,两个摄像头对称分布在钻机主体10的两侧;两个激光网格发射器分别用于向安装在钻机主体10上的套管的外表面发射网格结构光401,两个摄像头采集网格结构光401并将采集的图像信息反馈至控制器8内所集成的垂直度控制模块;控制器8内所集成的垂直度控制模块能够根据图像信息拼合分析处理后判断套管是否处于垂直状态,并根据判断结果向液压机构中的调平油缸发出执行指令,控制调平油缸伸缩,使得所述套管始终处于垂直状态:当拼合处理后的图像信息呈封闭圆形时,判断结果表明所述套管呈垂直状态,调平油缸在所述垂直度控制模块的控制下,维持现有工作状态不变;当拼合处理后的图像信息呈封闭椭圆形时,判断结果表明所述套管呈倾斜状态,调平油缸在所述垂直度控制模块的控制下动作,调节倾斜的套管至垂直状态。本发明所述的钻机主体

10包括钻机平台101,调平油缸6有四个,各调平油缸的伸缩杆61与钻机平台101连接且伸长量可调。为保证套管与钻机平台101垂直,可以通过调节各调平油缸的伸缩杆61的伸长量来将钻机平台101调节至水平,直至套管相对于钻机平台101垂直。

31.本发明所述的控制器8建立图像信息的位姿与各调平油缸6的伸缩杆61伸长量的函数关系,并根据函数关系调节各伸缩杆61的伸长量以调节套管至垂直状态。

32.本发明中,所述的电机m1至m4通过控制器内所集成的自适应钻进扭矩控制模块进行工况控制,具体地,所述的自适应钻进扭矩控制模块,包括电机转速采集模块、电机转速判断模块、电机扭矩采集模块、电机扭矩判断模块以及电机扭矩执行模块;所述的电机转速判断模块有两个,对应为第一、第二电机转速判断模块;所述的电机扭矩判断模块包括两个,对应为第一、第二电机扭矩判断模块;其中:所述的电机转速采集模块,用于采集电机m1至m4的转速,并输出至第一电机转速判断模块;所述的电机扭矩采集模块,用于采集电机m1至m4的扭矩,并输出至第一电机扭矩判断模块;所述的第一电机转速判断模块,用于判断平均转速n和给定转速n0差的绝对值|n-n0|是否小于n0*0.5%;当判断结果表明|n-n0|<n0*0.5%时,触发第一电机扭矩判断模块,反之则触发第二电机转速判断模块;其中:平均转速n根据所接收到的电机m1至m4的转速计算得出;所述的第二电机转速判断模块,用于判断平均转速n是否小于给定转速n0,当判断结果表明n<n0时,通过电机扭矩执行模块输出第一电机扭矩执行指令,反之则通过电机扭矩执行模块输出第二电机扭矩执行指令;所述的电机m1至m4,在第一电机扭矩执行指令的控制下,同时增加电机m1至m4的扭矩,增加幅度为给定扭矩n0的1%;所述的电机m1至m4,在第二电机扭矩执行指令的控制下,同时减小电机m1至m4的扭矩,减小幅度为给定扭矩n0的1%;所述的第一电机扭矩判断模块,用于判断平均扭矩t和任一电机mi的扭矩ti的差的绝对值|t-ti|是否小于t*5%,其中i=1,2,3,4;平均扭矩t根据所接收到的电机m1至m4的扭矩计算而得;当判断结果表明|t-ti|<t*5%,通过电机扭矩执行模块输出第三电机扭矩执行指令;反之则触发第二电机扭矩判断模块;所述的电机m1至m4,在第三电机扭矩执行指令的控制下,电机m1至m4的扭矩为给定扭矩n0;所述的第二电机扭矩判断模块,用于判断平均扭矩t是否小于任一电机mi的扭矩ti,当判断结果表明t<ti时,通过电机扭矩执行模块输出第四电机扭矩执行指令,反之则通过电机扭矩执行模块输出第五电机扭矩执行指令;所述的电机m1至m4,在第四电机扭矩执行指令的控制下,下调对应电机mi的扭矩,下调幅度为给定扭矩n0的1%;所述的电机m1至m4,在第五电机扭矩执行指令的控制下,增加对应电机mi的扭矩,增加幅度为给定扭矩n0的1%。

33.实施例1现有全套管全回转钻机采用的基本都是柴油发动机驱动油泵,油泵驱动液压马达,液压马达再驱动传动机构实现钻机的打桩、成桩功能。由于现有全套管全回转钻机使用

柴油机提供动力,就存在着发动机能效低、排放高、噪音大等缺点。本实施例采用伺服电机代替现有的柴油机,能效高、排放低、噪音小。

34.本实施例所述的电驱动全套管全回转钻机还包括随钻参数监测与调平控制系统,随钻参数监测与调平控制系统包括随钻参数监测模块和参数调控模块。

35.本实施例的电驱动全套管全回转钻机包括伺服控制系统、垂直度控制系统、随钻参数监测与调平控制系统和控制器8。控制器8用于对电驱动全套管全回转钻机的桩基作业进行智能控制。

36.钻机主体10是电驱动全套管全回转钻机的动作执行机构,执行电驱动全套管全回转钻机的各项钻进动作。钻机主体10包括底座103、驱动部3、起拔装置、夹紧装置5、调平机构6、顶层支架102。钻具包括套管和钻头100。驱动部3是给电驱动全套管全回转钻机提供回转动作的机构,驱动部3包括伺服电机、动力头减速机。起拔装置主要是给电驱动全套管全回转钻机提供压、拔动作的机构,起拔装置包括起拔油缸、立柱装置。夹紧装置5主要是套管的松、夹执行机构,夹紧装置5包括上下夹紧油缸、楔形夹紧机构。调平油缸6主要是通过调整钻机主体10的钻机平台101的水平,从而保证套管的垂直钻进机构。

37.电驱动全套管全回转钻机包含动力头电机驱动控制系统、油缸控制阀组控制系统、供电系统。动力头电机驱动控制系统主要控制回转动作的启停和左右回转方向的控制。动力头电机驱动控制系统包括:动力头减速机、伺服电机、电机驱动器、制动电阻、断路器、接触器。油缸控制阀组控制系统主要是控制钻机垂直度调整以及套管的松、夹以及钻机压、拔动作的执行。油缸控制阀组控制系统包括:起拔油缸、上下夹紧油缸、调平油缸、液压泵、伺服电机、电机驱动器、制动电阻、断路器、接触器。供电系统是为钻机的持续工作提供动力来源,供电系统包括:发动机、发电机、发电机控制器、电网控制柜、高压管理单元、铅酸电池、三相数显多功能电表、控制器8、数据采集单元、gps定位单元、显示器。

38.随钻参数监测与调平控制系统包括随钻参数监测模块和参数调控模块。随钻参数监测模块包括轴编码器21、位移传感器24、霍尔电流电压传感器23、扭矩传感器25、液体压力传感器27、变送器、数字量输入单元及显示屏。轴编码器21实时监测回转钻机的套管转速。位移传感器24实时监测套管的垂直钻进深度。霍尔电流电压传感器23监测电机的电流电压变化。扭矩传感器25实时监测电机的输出扭矩。液体压力传感器27监测起拔油缸、上下夹紧油缸的进出油压力。参数调控模块包括数字量输出单元、交流变频驱动单元、电机控制器8、五台伺服电机、液压泵、起拔油缸、上下夹紧油缸。

39.轴编码器21和位移传感器24安装在钻机平台101上的套管附近。霍尔电流电压传感器23安装在五台伺服电机的工作电路中。扭矩传感器25与伺服电机输出轴同轴安装。液体压力传感器27安装在起拔油缸和上下夹紧油缸的进出油管处。控制器8、显示驱动单元、液晶显示屏安装在操作台处。控制器8根据各传感器的直测参数计算出派生参数。直测参数包括套管转速、钻进深度、电机负载、电机扭矩、下压力。派生参数包括动力头扭矩、钻进率、周转速等。

40.控制器8根据直测参数和派生参数通过地层比功数学模型计算出回转钻机工作时的实时地层比功,比对已知的地层质量比功分级表预测地层类型。控制器8根据地层的不同类型为伺服电机分配不同的扭矩和下压力,完成扭矩分配和下压力分配。交流变频驱动单元配合电机控制器实现伺服电机的同步控制。

41.整套设备采用外部电网(三相交流380伏)/发电机组供电。动力头电机驱动控制系统控制四台伺服电机驱动动力头减速机实现钻头100钻进,完成钻机回转切削。油缸控制阀组控制系统调节电磁阀来实现油缸控制(起拔油缸、上下夹紧油缸、调平油缸),完成钻机套管的松、夹、压、拔动作和钻机平台101的调平。

42.由五台伺服电机完成钻机的控制工作,其中四台伺服电机直接驱动动力头减速机的回转运动实现动力头带动钻头100旋转实现钻机的钻进功能。另一台伺服电机直接驱动液压油泵,再通过液压油泵配合控制阀完成油缸伸缩的高精度控制,从而实现对套管的松、夹、起、拔动作控制和钻机平台101的调平控制。

43.通过在夹紧装置5上安装位置传感器,以监控电驱动全套管全回转钻机起拔和下压动作,为电驱动全套管全回转钻机的自主工作提供监测数据。

44.控制器8、数据采集单元、gps定位单元通过can总线组成,以进行远程信息收集、协助控制操作。控制器8将套管转速、钻进深度、钻井率、动力头扭矩、周转速、下压力、实时地层比功、地层类型预测等回转钻机工作参数显示在显示屏中。

45.本实施例的套管的垂直度控制系统包括两个激光网格发射器、两个高精度摄像头以及控制器8组成。两个激光网格发射器和两个高精度摄像头对称分布在钻机主体10的两侧。激光网格发射器向套管的表面发射网格结构光401。高精度摄像头采集套管表面的网格结构光401图像,并将网格结构光401图像信息传递至控制器8的数据处理单元。控制器8的数据处理单元对网格结构光401图像信息进行处理。

46.具体地,两个激光网格发射器水平发射网格结构光401并一起覆盖套管的外圆柱面,以在套管表面形成多个封闭的图形,多个封闭的图形从上到下依次分布。当套管处于垂直状态时,每个封闭的图形为圆形。当套管处于倾斜状态时,每个封闭的图形为椭圆形。高精度摄像头采集多个封闭的图形,并通过控制器8的数据处理单元对该封闭的图形进行分析。也即,当套管处于垂直状态时,套管两个半圆柱面上的网格将组成一个正圆。当套管处于倾斜状态时,套管两个半圆柱面上的网格将组成一个椭圆。套管的倾斜角度可以通过椭圆的倾斜方向以及椭圆的长轴和短轴进行显示。为了降低套管表面粗糙或者不规整带来的误差,本实施例高精度摄像头采集多个封闭的图形,以保证后续建立函数关系时的准确度。

47.实施例2基于上述的电驱动全套管全回转钻机,本实施例提供一种适应于地层类型的伺服电机工作参数调控方法,如图6-7所示,具体包括如下步骤:步骤a1、钻机直测参数的监测钻机直测参数包括套管的转速、套管的垂直钻进深度、伺服电机的电流电压变化、伺服电机的输出扭矩以及液压机构各油缸的进出油压力;其中,采用安装在套管附近的钻机主体上的轴编码器实时监测套管的转速,并分别传输至参数调控模块、派生参数计算模块;采用安装在套管附近的钻机主体上的位移传感器实时监测套管的垂直钻进深度,并分别传输至参数调控模块、派生参数计算模块;采用霍尔电流电压传感器监测对应伺服电机的电流电压变化,并分别传输至参数调控模块、派生参数计算模块;采用扭矩传感器实时监测对应伺服电机的输出扭矩,并分别传输至参数调控模块、派生参数计算模块;采用液体压力传感器监测安装位点处的油压,以获得相应油缸的进出油压力,并分别传输至参数调控模块、派生参数计算模块;

步骤a2、计算钻机派生参数根据所接收到的钻机直测参数,计算出钻机派生参数;钻机派生参数包括动力头扭矩、钻进率、周转速以及下压力;步骤a3、计算实时地层比功采用地层比功数学模型,根据所接收到的钻机直测参数、钻机派生参数,获得实时地层比功;步骤a4、预测地层类型将所计算出的实时地层比功与参数调控模块内预存的地层质量比功分级表比对,预测地层类型;步骤a5、工作扭矩、下压力的分配根据预测出的地层类型,分别向第一类、第二类伺服电机的电机驱动器输出执行指令,从而为第一类伺服电机分配与地层类型匹配的工作扭矩,而为第二类伺服电机分配与前述第一类伺服电机的工作扭矩匹配的下压力;步骤a6、伺服电机的工况控制第一类、第二类伺服电机按照步骤五输出的执行指令工作。

48.实施例3基于上述的电驱动全套管全回转钻机,本实施例提供一种电机m1至m4的自适应扭矩控制方法,如图8所示,包括如下步骤:步骤b1:预设给定转速n0,同时采集电机m1至电机m4的转速,分别为n1、n2、n3、n4,并且计算出电机m1至m4的平均转速n,n=(n1 n2 n3 n4)/4;随后进入步骤b2;步骤b2:计算平均转速n和给定转速n0差的绝对值,即|n-n0|的值,计算给定转速n0的0.5%,即n0*0.5%的值,如果|n-n0|<n0*0.5%,则进入步骤b3,否则进入步骤b4;步骤b3:预设电机m1至电机m4的给定扭矩均为t0;并采集电机m1至电机m4的实际扭矩,分别为t1、t2、t3、t4,计算电机m1至m4的扭矩平均值t,t=(t1 t2 t3 t4)/4,随后进入步骤b7;步骤b4:比较平均转速n与给定转速n0的大小,如果n<n0,则进入步骤b5,否则进入步骤b6;步骤b5:使电机m1至电机m4的实际扭矩分别为:t1=t0*101%,t2=t0*101%,t3=t0*101%,t4=t0*101%,实现自适应钻进扭矩控制,随后进入步骤b12;步骤b6:使电机m1至电机m4的实际扭矩分别为:t1=t0*99%,t2=t0*99%,t3=t0*99%,t4=t0*99%,实现自适应钻进扭矩控制,随后进入步骤b12;步骤b7:计算平均扭矩t和电机mi扭矩ti的差的绝对值,即|t-ti|,计算平均扭矩t的5%,即t*5%的值,如果|t-ti|<t*5%,其中i=1,2,3,4;则进入步骤b8,否则进入步骤b9;步骤b8:保持电机m1至电机m4的实际扭矩ti等于给定扭矩t0,即ti=t0,其中i=1,2,3,4,实现自适应钻进扭矩控制,随后进入步骤b12;步骤b9:分别比较平均扭矩t与电机m1的实际扭矩ti的大小,如果t<ti,其中i=1,2,3,4,则进入步骤b10,否则进入步骤b11;步骤b10:使电机mi的实际扭矩ti=t0*99%,其中i=1,2,3,4;实现自适应钻进扭矩控制,随后进入步骤b12;

步骤b11:使电机mi的实际扭矩ti=t0*101%,其中i=1,2,3,4;实现自适应钻进扭矩控制,随后进入步骤b12;步骤b12:判断是否结束自适应钻进扭矩控制程序,是则结束程序,否则进入步骤b1。

49.实施例4基于上述的电驱动全套管全回转钻机,本实施例提供一种套管的垂直调节过程,具体包括如下步骤:步骤c1:将两个激光网格发射器对称分布在钻机主体10的两侧,将底端安装好钻头100的第一节套管 7a安装至钻机主体10。

50.步骤c2:两个激光网格发射器均向第一节套管 7a的外表面发射网格结构光401,使得第一节套管 7a的外表面从上到下依次形成至少两个封闭的图形。

51.步骤c3:两个高精度摄像头对第一节套管 7a上的封闭的图形进行采集,并通过控制器8对采集到的图形信息进行分析。

52.步骤c4:在控制器8中建立第一节套管 7a上的封闭的图形的数字孪生模型,并建立该数字孪生模型的极坐标系,并由控制器8对数字孪生模型进行实时更新。

53.通过控制器8建立封闭的图形的位姿与钻机主体10上的调平机构6的各伸缩杆61伸长量的函数关系。

54.步骤c5:若第一节套管 7a上的封闭的图形为圆形,则表明第一节套管 7a处于垂直状态。若第一节套管 7a上的封闭的图形为椭圆形,表明第一节套管 7a发生偏斜,依据函数关系调节钻机主体10上的伸缩杆61伸长量,以对第一节套管 7a的垂直度进行实时纠正,直至第一节套管 7a上的封闭的图形为圆形。具体地,调节钻机主体10上的伸缩杆61伸长量,使得钻机主体10的钻机平台101水平,也即使得第一节套管 7a垂直。

55.步骤c6:当第一节套管 7a钻进到接近钻机主体10的钻机平台101顶面时,用抓斗进行取土,取土完成后,在第一节套管 7a上部连接第二节套管 7b,依照步骤二到步骤五的调节方法对第二节套管 7b进行实时垂直度监测和垂直度纠正。具体如下:两个激光网格发射器均向第二节套管 7b的外表面发射网格结构光401,使得第二节套管 7b的外表面从上到下依次形成至少两个封闭的图形。

56.两个高精度摄像头对第二节套管 7b上的封闭的图形进行采集,并通过控制器8对采集到的图形信息进行分析。

57.在控制器8中建立第二节套管 7b上的封闭的图形的数字孪生模型,并建立该数字孪生模型的极坐标系,并由控制器8对数字孪生模型进行实时更新。

58.通过控制器8建立封闭的图形的位姿与钻机主体10上的各伸缩杆61伸长量的函数关系。

59.若第二节套管 7b上的封闭的图形为圆形,则表明第二节套管 7b处于垂直状态。若第二节套管 7b上的封闭的图形为椭圆形,表明第二节套管 7b发生偏斜,依据函数关系调节钻机主体10上的伸缩杆61伸长量,以对第二节套管 7b的垂直度进行实时纠正,直至第二节套管 7b上的封闭的图形为圆形。具体地,调节钻机主体10上的伸缩杆61伸长量,使得钻机主体10的钻机平台101水平,也即使得第二节套管 7b垂直。

60.当第二节套管 7b钻进到接近钻机平台101顶面时,在第二节套管 7b上部连接第

三节套管,依照步骤二到步骤五的调节方法对第二节套管 7b进行实时垂直度监测和垂直度纠正。依次类推,直至钻进到预设标高。

61.如图2所示,本实施例的两个激光网格发射器分别为第一激光网格发射器41和第二激光网格发射器42。两个高精度摄像头分别为第一摄像头91和第二摄像头92。

62.本实施例的电驱动全套管全回转钻机能够实时监测套管的垂直度以及纠正套管的垂直度,以保证施工的精度。

63.显然,本发明的上述实施例仅仅是为了清楚说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。