1.本发明涉及硅料清洗技术领域,具体而言涉及一种去除硅料表面氧化层的方法。

背景技术:

2.当今世界,化石能源正在逐步接近枯竭,同时,大量的开采和使用也严重破坏了人类的生存环境。因此,寻求新能源取代化石能源已成为历史必然。太阳能作为一种含量巨大、可无限开采的新型可利用能源,其开发利用的前景十分可观,由此附带衍生出的一系列太阳能光伏发电产业也是生机勃勃。

3.与常规能源发电相比,光伏发电有以下优点:无需燃料消耗,不受地域限制、能量随处可得,可就地使用、容易储存,无污染、无噪声,可以无人值守,建设周期短,规模的设计自由度大,还可以方便地与建筑物相结合等。硅作为太阳能光伏发电的主要材料,在太阳能光伏产业市场迅速发展的大背景下,对硅料清洁度的需求也逐步增加。目前,行业内普遍采用人工混酸腐蚀硅料表面氧化层,合格率低且对操作人员技能要求较高,用酸单耗较大。

技术实现要素:

4.针对现有技术的种种不足,为了解决上述问题,本发明提供了一种去除硅料表面氧化层的方法。

5.为实现上述目的,本发明提供如下技术方案:

6.一种去除硅料表面氧化层的方法,包括以下步骤:

7.步骤s100、配制清洗溶液,并搅拌均匀;

8.步骤s200、将硅料完全置于清洗溶液中浸泡,取出,擦拭;

9.步骤s300、清洗,烘干。

10.进一步,步骤s100中,将纯水、氢氟酸、盐酸和一水柠檬酸配制成清洗溶液。

11.进一步,在清洗箱中加入300l纯水、20l氢氟酸、15l盐酸和12.5kg一水柠檬酸,搅拌均匀,配制成清洗溶液。

12.进一步,步骤s200中,硅料浸泡时间1-2h,取出,操作人员佩戴耐酸碱手套并擦拭硅料表面氧化层,促使氧化层脱落。

13.进一步,步骤s300中,将去除氧化层的硅料置于清洗槽内进行清洗,清洗后使用ph试纸对硅料表面进行测试,ph试纸不变色表明硅料表面残留清洗溶液清洗干净,将硅料进行烘干。

14.进一步,使用17.8兆欧以上纯水对硅料进行清洗,去除其表面残留清洗溶液,所述清洗为超声波清洗和/或加热清洗。

15.进一步,所述清洗槽内设有超声波发生器,加入纯水并加热至50-60℃,进行超声波清洗2-3分钟。

16.进一步,所述清洗槽依次并排设有五个,对硅料进行五次清洗。

17.进一步,烘干温度为200-300℃,烘干时间为1-10min。

18.进一步,配制300l的清洗溶液可清洗7-10吨硅料,清洗溶液达到清洗量后需进行更换。

19.本发明的有益效果是:

20.1、采用清洗溶液对硅料进行浸泡,去除表面氧化层,耗酸量低且对操作人员技能要求低,不会出现酸印。

21.2、通过优化清洗溶液的配方及配比,硅料达到浸泡时间后,只需擦拭即可去除表面氧化层,操作便捷。

22.3、将纯水、氢氟酸、盐酸和一水柠檬酸配制成清洗溶液,降低了清洗溶液成本。

23.4、硅料表面氧化层一次清洗成品率提高至100%,提高了氧化层去除效率。

24.5、相较于传统的摇篮式腐蚀清洗,减少操作人员与清洗溶液的接触时间,提高人员作业安全性。

附图说明

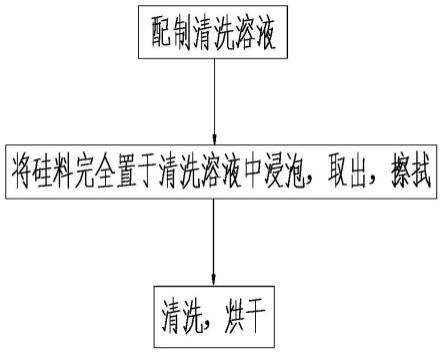

25.图1是本发明的流程图;

26.图2(a)为采用本发明处理的硅料图片;

27.图2(b)为采用现有技术处理的硅料图片。

具体实施方式

28.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.硅料清洗的目的是使硅料表面清洁无杂质污染,从而保证硅料纯度,避免污染物影响产品质量。根据污染物产生的原因,大致可将他们分为颗粒、有机物杂质、金属杂质、自然氧化层四类。颗粒一般为硅粉、氮化硅粉、灰尘和细砂等,有机物杂质一般为人的皮肤油脂、除锈油、润滑油、松香、蜡等,金属杂质在硅料表面以范德华引力、共价键以及电子转移等三种表面形式存在,自然氧化层是硅料在自然环境中表面氧化形成的。

30.酸洗是利用酸与污染物的化学反应除去杂质。目前,行业内普遍采用人工混酸腐蚀硅料表面氧化层,将硝酸和氢氟酸配成混酸溶液,其化学反应方程式为:

31.sio2 6hf=h2sif6 2h2o;

32.si 4hno3 18hf=3h2sif6 4no 8h2o;

33.清洗成本约为1.01元/kg,如cn201410208247.2高压二极管硅块台面腐蚀工艺公开了“按硝酸hno3(分析纯ar,65~68%):氢氟酸hf(分析纯ar,40%):磷酸h3po4(分析纯ar,85%)=5:3:5的比例,配制25升混合酸,加入1025g乙二酸”,以及cn201610469494.7多晶硅铸锭半融工艺产生的循环尾料清洗处理方法公开了“选择el级浓度为68-70%的硝酸:el级浓度为42%的氢氟酸按体积比8-10:1调配成混酸液”。

34.清洗时,将硅料装入ppn材质的篮子(浸泡篮)内,放入硝酸与氢氟酸混酸溶液内不断摇晃,操作人员需长时间与酸接触。同时,对操作人员技能要求较高,技能不熟练容易产生酸印。

35.实施例一:

36.如图1所示,一种去除硅料表面氧化层的方法,包括以下步骤:

37.步骤s100、配制清洗溶液,并搅拌均匀;

38.步骤s200、将硅料完全置于清洗溶液中浸泡,取出,擦拭;

39.步骤s300、清洗,烘干。

40.步骤s100中,将纯水、氢氟酸、盐酸和一水柠檬酸配制成清洗溶液。

41.步骤s200中,硅料浸泡时间1-2h,根据氧化程度的不同,可适当增加或减少硅料浸泡时间,取出,操作人员佩戴耐酸碱手套并擦拭硅料表面氧化层,促使氧化层脱落。

42.步骤s300中,将去除氧化层的硅料置于清洗槽内进行清洗,清洗后使用ph试纸对硅料表面进行测试,ph试纸不变色表明硅料表面残留清洗溶液清洗干净,将硅料进行烘干。

43.使用17.8兆欧以上纯水对硅料进行清洗,去除其表面残留清洗溶液,所述清洗为超声波清洗和/或加热清洗,所述清洗槽依次并排设有五个,对硅料进行五次清洗,同时,清洗槽内设置溢流板以形成溢流,既可以保证清洗槽放入硅料后不会溢出清洗溶液,又可以避免清洗溶液无法完全浸泡硅料。此外,清洗槽带有废酸回收系统及风机系统。优选的,所述清洗槽内设有超声波发生器,加入纯水并加热至50-60℃,进行超声波清洗2-3分钟,超声波发生器配合加热处理,提高清洗效率。烘干温度为200-300℃,烘干时间为1-10min。

44.配制300l的清洗溶液可清洗7-10吨硅料,清洗溶液达到清洗量后需进行更换。

45.发明人在清洗溶液中,一方面引入盐酸,其可以与fe、al、ca等微量金属(m)反应,从而可以在后续通过纯水清洗去除绝大部分金属杂质。另一方面,hf能够与氧化物反应生成络合物,并使用纯水清洗去除。

46.化学反应方程式为:

47.sio2 4hf=sif4↑

2h2o;

48.m 2hcl=mcl2 h=

↑

,m表示金属。

49.也就是说,发明人通过优化清洗溶液的配方及配比,硅料达到浸泡时间后,只需擦拭即可去除表面氧化层,操作便捷,同时,耗酸量低且对操作人员技能要求低,不会出现酸印。

50.实施例二:

51.本实施例与实施例一相同的部分不再赘述,不同的是:

52.在400l清洗箱中加入300l纯水、20l氢氟酸、15l盐酸和12.5kg一水柠檬酸,搅拌均匀,配制成清洗溶液,清洗溶液成本为0.1元/kg,相较于现有技术显著降低了清洗溶液成本。

53.将硅料完全置于清洗溶液中浸泡1h,取出,擦拭,得到酸腐蚀后的硅料图片如图2(a)所示。酸腐蚀操作人员按要求着装:穿戴耐酸围裙、防酸鞋、长袖浸胶手套、佩戴防毒面具、防护面罩。

54.保持作业环境通风良好,确认风机运转,及时将酸洗时带来的刺激性气体排出,减少了对人体的危害,大大提高了操作的安全性,确认纯水供给正常。将去除氧化层的硅料依次置于5个清洗槽内进行清洗,清洗后使用ph试纸对硅料表面进行测试,ph试纸不变色表明硅料表面残留清洗溶液清洗干净,采用不锈钢热风循环烘箱将硅料进行烘干。清洗操作人员按要求着装:高纯帽、高纯服、防酸鞋、口罩、细纱手套、乳胶手套/长袖浸胶手套。在酸腐

蚀及清洁过程中防止清洗溶液直接和皮肤接触,如有接触立刻用大量清水冲洗。

55.采用硝酸和氢氟酸配成混酸溶液,将硅料装入ppn材质的篮子内后放入硝酸与氢氟酸混酸溶液内不断摇晃,得到酸腐蚀后的硅料图片如图2(b)所示。对比图2(a)和图2(b)可以看出:图2(b)中硅料表面出现酸印,图2(a)中硅料表面光泽且无酸印,且氧化层一次清洗成品率提高至100%,提高了氧化层去除效率。

56.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。