1.本发明属于食品技术领域,具体涉及一种冻干方便米线的真空冷冻干燥方法及一种冻干方便米线的制备方法。

背景技术:

2.米线作为我国传统食物具有2300多年的悠久历史,品种多样,因清爽可口深受广大消费者喜爱,需求量巨大,已成为全球第二大米制品消费产品。米线依据水分含量不同通常可以分为干制方便米线和鲜湿方便米线。鲜湿方便米线在很大程度上保持了鲜米线原有的风味,但由于含水量高达60%以上,存在保质期短、容易腐败变质、淀粉回生程度高、易断条等问题。干制方便米线的水分含量在12%以下,易于贮藏,保质期可长达两年,但食用繁琐,有的需要提前用水浸泡,有的食用时需要较长时间煮食才能达到鲜湿米线的柔软度和口感,随着水温的升高和浸泡时间的延长胶粘性降低,弹性也减小,嚼劲降低,影响米线的口感,无法满足当今社会快节奏生活的需要。这些问题制约了方便米线产业的发展。

3.干燥是影响干制方便米线品质的关键工艺之一,在干燥过程中通过抑制米线的壳化和收缩,增大水分扩散系数,增加组织的疏松程度,从而提高复水率、改善品质。目前米线干燥技术主要有高温高湿干燥、热风干燥、微波干燥、油炸干燥、热风-微波干燥、快速微膨化三段式干燥等,制得的方便米线复水时间为4~10分钟不等,并且感官评价并不理想;如,高温热风干燥所得米线断条较严重;微波干燥后的米线容易糊汤;热风-微波干燥的干燥程度不均匀,表面易壳化;油炸干燥的米线口感不顺滑、易糊汤等。

4.真空冷冻干燥技术是国际上公认的优质干燥技术,结合真空、低温、传热于一体,是一种新型综合干燥技术,已经应用在农产品加工、医药等领域。目前已有冻干技术在冻干米粉的制备中的报道。中国专利cn201910387561.4《一种冻干米粉生产方法》以发酵15~20天大米为主要原料,添加了玉米淀粉,改变了米粉原有的风味,且发酵后米粉粘度增高,冻干后米粉内部的疏松多孔结构被部分破坏,泡发时间较长。

技术实现要素:

5.本发明的目的在于提供一种冻干方便米线的真空冷冻干燥方法,本发明制备得到的冻干方便米线成本低、复水时间短、口感好,能够保持米线原有风味,解决了现有技术中制备冻干方便米线时成本高、复水时间长、口感较差的技术问题。

6.为了解决上述问题,本发明提供了以下技术方案:

7.本发明提供了一种冻干方便米线的真空冷冻干燥方法,所述真空冷冻干燥方法包括第一阶段预冻、第二阶段升华干燥和第三阶段解析干燥;所述第一阶段预冻的搁板温度为-40℃~-10℃,时间为2~4h;所述第二阶段升华干燥的搁板温度为-30℃~40℃,时间为10~16h;所述第三阶段解析干燥阶段的搁板温度为40℃~45℃,时间为5~6h。

8.优选的,所述第二阶段升华干燥和第三阶段解析干燥的真空度为60~80pa。

9.优选的,所述第一阶段预冻、第二阶段升华干燥和第三阶段解析干燥过程中的冷

10℃~-20℃,更优选为-10℃。在本发明中,所述第一阶段预冻的时间优选为2~4h,进一步优选为3~4h,更优选为4h。在本发明中,所述第一阶段预冻升温至第二阶段升华干燥阶段时,可以以任意方式升温;本发明优选以5~10℃为梯度升温,进一步优选以10℃为梯度升温。

24.在本发明中,所述第二阶段升华干燥的搁板温度为-30℃~40℃,进一步优选为-20℃~40℃,更优选为0℃~40℃。在本发明中,所述第二阶段升华干燥的时间优选为10~16h,进一步优选为10~14h,更优选为10h。在本发明中,所述第二阶段升华干燥过程中搁板以5~10℃的温度差进行梯度升温,每次梯度升温至相应温度后保持2h。当所述第二阶段升华干燥的搁板温度最高为40℃时,本发明优选在所述第二阶段升华干燥中以10℃为梯度升温至40℃,每个温度保持2h。本发明对每次的升温速率没有特殊要求,第二阶段升华干燥时间不含升温时间。

25.在本发明中,所述第三阶段解析干燥的温度为40℃~45℃,进一步优选为42℃~45℃,更优选为45℃。在本发明中,所述第三阶段解析干燥的时间优选为5~6h,更优选为6h。

26.在本发明中,采用冷冻温度缓慢干燥的工艺步骤来缓解米淀粉增大孔隙和抑制回生的矛盾,使制备得到的冻干方便米线复水时所需水温较低,复水率高、复水时间短。在本发明中,第一阶段冷冻温度较高为-40℃~-10℃、第三阶段解析干燥温度较低为40℃~45℃,最高为45℃,这样的组合既节能,技术又容易掌握,成本低。

27.在本发明中,所述真空冷冻干燥的目的是使鲜湿米线脱去水分,既可以最大程度保持米线营养成分和外形特征,而且可以延长保存期限,食用时只要用水冲泡就可以使冻干方便米线恢复原形和口味。

28.在本发明中,所述第二阶段升华干燥和第三阶段解析干燥的真空度为60~80pa,更优选为80pa。

29.在本发明中,第一阶段预冻、第二阶段升华干燥和第三阶段解析干燥过程中的冷阱温度为-70℃。

30.本发明提供了一种冻干方便米线的制备方法,包含以下步骤:

31.采用前文所述真空冷冻干燥方法对鲜湿米线进行干燥,得到冻干方便米线。

32.在本发明中,所述鲜湿米线的制备优选包括:对浸泡后的大米进行挤压成型,得到半干米线;将所述半干米线进行蒸汽老化后焖煮,得到鲜湿米线。

33.在本发明中,所述大米优选为未经发酵的大米,进一步优选为表面光滑、无病虫害、无霉变的籼稻稻米,更优选为早籼稻稻米。在本发明中,对所述大米的来源没有特殊限定,采用常规市售的籼稻稻米即可。

34.本发明在浸泡前优选淘洗大米;在本发明中,所述浸泡时大米和水的质量比优选为1:2~1:4,更优选为1:3;所述浸泡的时间春季和冬季优选为8~14h,更优选为12h;夏季优选为8~10h,更优选为10h。在本发明中,制备鲜湿米线时,只加入单一的原料大米,未加入任何其它如玉米淀粉、大豆蛋白、酒石酸钠、羟丙基-β-环糊精等改善冻干方便米线弹性、粘度等质构特性、塑形性和泡发性的辅料,最大限度保留了米线的原有风味,降低了米线的生产成本。

35.本发明优选将浸泡的大米沥干后进行挤压成型,得到半干米线。本发明优选采用

单螺杆自熟挤压成型。在本发明中,所述挤压成型的参数优选为:螺杆转速优选为100rpm,筒体内壁温度优选为60℃~90℃。在本发明中,筛孔直径优选为1.5~1.8mm,更优选为1.6mm。

36.得到半干米线后,本发明将所述半干米线进行蒸汽老化后闷煮,得到鲜湿米线。在本发明中,所述蒸汽老化的温度优选为40℃~50℃,更优选为40℃,所述蒸汽老化的时间优选为4~6h,更优选为4h。

37.本发明优选将蒸汽老化后的半干米线后放入沸水中,米线散开后关火,焖煮8~15min,捞出后获得鲜湿米线。在本发明中,所述焖煮的过程中用筷子轻轻搅拌优选为1~2次,确保米线不互相粘连,用手指轻轻捻米线优选为感觉没有硬芯为止。

38.所述焖煮后,本发明优选还包括将所得米线在5℃~15℃的水中浸泡10min。

39.本发明优选将制备好的鲜湿米线单层平铺在物料盘中,连同物料盘放入真空冷冻干燥机的干燥室内再进行真空冷冻干燥处理制成冻干方便米线。

40.在本发明中,所述真空冷冻干燥后获得的冻干方便米线含水量优选为5%以下。

41.本发明制备得到的冻干方便米线复水时间短,复水之后就可以食用方便快捷。

42.为了进一步说明本发明,下面结合附图和实施例对本发明提供的技术方案进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

43.实施例1

44.(1)选米:选择表面光滑、无病虫害、无霉变的早籼稻稻米。

45.(2)清洗去杂:去除优质早籼稻稻米中的砂石等杂质,用清水将优质早籼稻稻米淘洗3遍,并用缓慢的流水冲洗1遍,沥干。

46.(3)浸泡:将清洗好的优质早籼稻稻米放入清水中浸泡,米水质量比为1:3,浸泡12小时,用手指可以轻松将米粒碾碎为宜。

47.(4)挤压成型:浸泡好的优质早籼稻稻米用清水淘洗2遍,沥干,加入0.5倍大米质量的清水,放入挤压成型机中,其中所述挤压成型的具体参数为:采用单螺杆自熟挤压机将浸泡、清洗好的早籼稻稻米挤压成圆条形,即为半干米线,其中螺杆转速为100rpm,筒体内壁温度为60℃,筛孔直径为1.6mm。

48.(5)优化:将(4)中产出的半干米线悬挂于蒸汽发生箱中4h进行优化处理,其中蒸汽发生箱的温度设定为40℃。

49.(6)鲜湿米线制备:将优化好的半干米线放入沸水中,米线和水的质量比为1:2,用筷子搅拌使米线散开后关火,加盖子焖10分钟,期间轻轻搅拌2次使米线不互相粘连,用手指轻轻捻米线感觉没有硬芯为止,将米线捞出立刻放入15℃水中10min,即为鲜湿米线。

50.(7)冻干方便米线制备:将(6)中制备好的鲜湿米线单层平铺在物料盘中,连同物料盘放入真空冷冻干燥机的干燥室内再进行干燥处理22小时,制成冻干方便米线。

51.所述真空冷冻干燥的操作步骤为:第一阶段预冻:鲜湿米线在-10℃保持4小时;第二阶段升华干燥:搁板温度升至0℃保持2小时,之后,分别在10℃、20℃、30℃和40℃各保持2小时,保持时间共10h;第三阶段解析干燥:搁板温度升至45℃时保持6小时;第二阶段升华干燥和第三阶段解析干燥的真空度为80pa;第一阶段预冻、第二阶段升华干燥和第三阶段解析干燥的冷阱温度-70℃。真空冷冻干燥处理共20h。

52.实施例2

53.真空冷冻干燥的操作步骤为:第一阶段预冻:鲜湿米线在-20℃保持4小时;第二阶段升华干燥:搁板温度升至-10℃保持2小时,0℃保持2小时,之后,分别在10℃、20℃、30℃和40℃各保持2小时,保持时间共12h;第三阶段解析干燥:搁板温度升至45℃时保持6小时。第二阶段升华干燥和第三阶段解析干燥的真空度为80pa;第一阶段预冻、第二阶段升华干燥和第三阶段解析干燥的冷阱温度-70℃。真空冷冻干燥处理共22h;其它条件同实施例1。

54.实施例3

55.真空冷冻干燥的操作步骤为:第一阶段预冻:鲜湿米线在-40℃保持4小时;第二阶段升华干燥:搁板温度升至-30℃保持2小时,-20℃保持2小时,-10℃保持2小时,0℃保持2h,之后,分别在10℃、20℃、30℃和40℃各保持2小时,保持时间共16h;第三阶段解析干燥:搁板温度升至45℃时保持6小时。第二阶段升华干燥和第三阶段解析干燥的真空度为80pa;第一阶段预冻、第二阶段升华干燥和第三阶段解析干燥的冷阱温度-70℃。真空冷冻干燥处理共26h;其它条件同实施例1。

56.对比例1

57.对比例1的鲜湿米线的制备方法同实施例1,不同之处在于鲜湿米线没有进行真空冷冻干燥。

58.对比例2

59.真空冷冻干燥的操作步骤为:第一阶段预冻:鲜湿米线在-40℃保持4小时;第二阶段升华干燥:搁板温度升至-20℃保持2h,0℃保持2h,10℃保持2h、20℃保持2h,第三阶段解析干燥:搁板温度升至25℃时保持8h。第二阶段升华干燥和第三阶段解析干燥的真空度为80pa;第一阶段预冻、第二阶段升华干燥和第三阶段解析干燥的冷阱温度-70℃,真空冷冻干燥处理共20h;冻干方便米线制备的其他步骤同实施例1。

60.测试例1

61.冻干方便米线复水后含水量检测

62.测定实施例1~3和对比例2制备的冻干方便米线在水温为50℃、70℃和90℃复水时的含水量。

63.以50℃水温复水为例,复水时的含水量的检测方法具体如下:将实施例1~3中制备的冻干方便米线分别精确称取6份米线,每份3g,将该重量记为a,放入烧杯中标号1~6,标号1~6的6个烧杯中分别加入50℃的热水300ml,再将6个烧杯放入50℃的水浴锅中保温,计时,分别于浸泡3min、5min、8min、10min、15min、20min时取出米线,即3min时取出标号为1的烧杯中的3g米线,5min时取出标号为2的烧杯中的3g米线,8min时取出标号为3的烧杯中的3g米线,10min时取出标号为4的烧杯中的3g米线,15min时取出标号为5的烧杯中的3g米线,20min时取出标号为6的烧杯中的3g米线。米线取出后放在滤纸上吸干表面多余的水分,分别称量标号为1-6的6个烧杯取出后的米线的重量并记为重量b,计算含水量,含水量(%)=(b-a)

÷b×

100。实验重复3次,取平均测试值进行记录。

64.70℃和90℃复水实验操作也是相同的。结果见表1。

65.表1不同水温下冻干方便米线复水后含水量

[0066][0067][0068]

根据表1可知,随着水温的升高实施例1~3和对比例2制备的冻干方便米线复水的含水量随之增加,其中实施例1的冻干方便米线在复水3min、5min、8min和10min时含水量比实施例2、实施例3、对比例2都高,复水15min和20min时实施例1~3的含水量逐渐接近,而且仍然高于对比例2,结果说明实施例1复水速度最快,三种复水温度下以水温为90℃时,复水含水量最高,复水速度最快。实施例2和实施例3制备的冻干方便米线在水温为50℃和70℃时整个复水过程的含水量相近复水速度差别小,但在水温为90℃时实施例2制备的冻干方便米线含水量高于实施例3。对比例2在整个复水过程含水量是最低的。

[0069]

测试例2

[0070]

在进行冻干方便米线复水后含水量检测的过程中,对每个样品的泡开情况进行观察,以冻干方便米线泡软且没有硬芯为泡开标准,分别筛选出实施例1~3与对比例2的最佳复水温度和时间,对筛选出的每个样品的3次重复的数值进行记录并取平均值,测定结果如表2所示。同时对筛选出了每个样品采用美国ftc公司的tms-touch质构分析仪进行质构分析,以未进行真空冷冻干燥的对比例为实验对照,质构检测重复10次取平均值,测定结果如表3所示。

[0071]

表2各实施例制备的冻干方便米线最佳复水温度和时间

[0072]

试验组复水温度(℃)复水时间(min)实施例170.5

±

0.2℃8.2

±

0.5实施例289.9

±

0.5℃10.1

±

0.3实施例390.2

±

0.5℃10.3

±

0.7对比例290.5

±

0.8℃20.0

±

0.5

[0073]

表3在最佳复水温度和时间条件下各实施例和对比例的质构特性

[0074][0075]

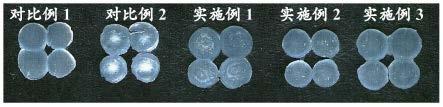

实施例1~3和对比例2制备的冻干方便米线在最适复水时间复水后的横截面图及对比例1的鲜湿米线横截面图见图1可知,对比例2在90℃热水中浸泡20min后仍然有硬芯,横截面的中心部位有光线不能透过的白色部分,即为米线的硬芯,实施例2和实施例3在90℃热水中浸泡10min,横截面图显示没有硬芯,但是米线的外表面已经出现裂口,实施例1在70℃热水中浸泡8min,虽然横截面的中心部位有极少的硬芯存在,但质构特性(硬度、粘度、弹性、胶粘性和咀嚼性)与对比例1最为接近,实施例2和实施例3则要在90℃浸泡10min后质构特性才与对比例1接近。

[0076]

食味品质的好坏与硬度和粘度密切相关,在一定的条件下粘度和硬度比值即平衡度越高食味品质越好,由表3可知实施例1的平衡度最高。由表3还可知,随着水温的升高和浸泡时间的延长胶粘性降低,弹性也减小,嚼劲降低,影响米线的口感。综合实验例结果,实

施例1所制备的冻干方便米线品质为三个实施例中最好的,说明冷冻温度的缓慢干燥最有利于缓解米淀粉增大孔隙和抑制回生的矛盾,所制备的冻干方便米线复水所需水温较低,复水率高、时间短、复水后的米线品质与鲜湿米线接近,符合快节奏生活中方便主食的特征。

[0077]

综上,本发明制备的冻干方便米线简单、不添加任何其他具有改性作用的成分,制备的冻干方便米线可直接用开水泡食,泡发时间短,无硬芯和粉化现象,且最大限度保留了米线的外形、口感和营养,不需要低温冷藏节约能源和成本,并解决了鲜湿方便米线保质期短的问题,满足了生活节奏加快后人们对方便食品的需要,也能给生产者带来良好的收益。

[0078]

尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例,而不是全部实施例,人们还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。