1.本发明属于膜分离技术领域,涉及一种高选择分离性复合膜的制备方法。

背景技术:

2.界面聚合法作为一种极为常见的复合膜制备工艺,不仅凭借其较为简便的工艺步骤和优良的聚合程度,能够制备出性能良好的聚合层,而且可以通过添加或改变界面聚合过程中水相和油相的单体实现对原有复合膜在一种或多种性能参数上的提升。现有通过界面聚合法制备纳米复合膜不仅需要复杂的水相溶液体系,甚至需要对水相或基膜进行预处理,而且制备出的膜在性能上仍无法避免截留率和膜通量之间的权衡关系。

3.近年来随着膜制备技术的不断发展,界面聚合对于控制单价与多价盐的选择分离透过的应用潜力使得此方法成为进一步提高纳滤技术的核心,传统方法想要提高二价化合物的截留率势必伴随着一价化合物截留率的提高,通过控制界面聚合速率和结构始终无法得到显著的结果,而添加中间层或涂覆层又会将制膜过程复杂化,极大的增加了连续化生产的难度。

4.因此,亟需一种简便高效的复合膜制备方法在进一步提高截留和选择分离效果,提高亲水性的同时,简化制备过程,减少聚合过程中涉及的单体,创造可以向产业化发展的复合膜制备工艺。

技术实现要素:

5.本发明的目的在于,针对现有技术和方法中存在的不足,提供一种高选择分离性复合膜的制备方法。

6.为此,本发明的上述目的通过以下技术方案来实现:

7.方法采用了生物缓冲液作为水相缓冲体系,并用无机盐类作为水相添加剂,整体操作环境温度≥25℃,在加压环境下进行含浸,具体操作步骤为:

8.将适量的无机盐类化合物和二元胺单体加入到定量纯水中,滴加少量生物缓冲液,通过磁力搅拌或超声振荡混合均匀,完成水相溶液的配置;将适量一种或多种多元酰氯类单体和少量酮类化合物加入到定量的烷烃类溶剂中并通过磁力搅拌或超声振荡混合均匀,完成油相溶液的配置;在限定压力下将基膜含浸在配制好的水相单体溶液中数分钟后将水相溶液倒出,除去表面多余的液体,然后再将基膜含浸在配制好的有机相单体溶液中数秒钟,将有机相溶液倒出,含浸后的基膜放入烘箱中在限定压力下进行热处理数分钟,热处理完成后用去离子水清洗并浸泡在去离子水中得到高选择分离性复合膜。

9.在采用上述技术方案的同时,本发明还可以采用或者组合采用以下进一步的技术方案:

10.优选地,所述适量的无机盐类化合物为质量分数在5-40%wt的氯化钾、溴化钠、溴化钾、氯化钠、氯化锂中的一种或多种中性一价盐类化合物。

11.优选地,所述适量的二元胺单体为哌嗪、1,4-二氨基哌嗪、1,4-双(3-氨基丙基)哌

嗪中的一种或多种,二元胺质量分数为0.05-5%wt。

12.优选地,生物缓冲液为ph大于8.0的tris-盐酸缓冲液、三羟甲基甘氨酸缓冲液、巴比妥钠-盐酸缓冲液、甘氨酸-氢氧化钠缓冲液中的一种。

13.优选地,所述的一种高选择分离性复合膜的制备方法,其特征在于,所述多元酰氯为邻苯二甲酰氯、均苯三甲酰氯中的一种,质量分数为0.1-2%wt;所述酮类化合物为丙酮、环己酮的一种,酮类化合物添加的质量分数为0-0.5%wt;所述烷烃类溶剂为异构烷烃类溶剂。

14.优选地,所述含浸压力为0.1-0.4mpa,水相单体溶液含浸时间为1-30分钟,有机相单体溶液含浸时间为20-300秒钟;含浸后基膜烘箱内热处理压力为-0.01~-0.03mpa,热处理温度为40-110℃,热处理时间为3-40分钟。

15.优选地,所述基膜为聚砜、聚醚砜、磺化聚醚砜、聚酰亚胺、聚丙烯、聚丙烯腈、聚醚醚酮中的一种或多种组合制备的超滤膜。

16.优选地,所述的超滤基膜截留分子量为20000-100000da。

17.本发明属于膜技术领域,涉及一种高选择分离性复合膜的制备方法。本发明所提供的高选择分离性复合膜的制备方法,其具备的有益效果为,通过采用全新的界面聚合的水相缓冲体系,让聚合反应更为稳定均匀且提高膜的亲水性,用中性一价无机盐化合物作为添加剂,使界面聚合过程在一价盐影响下完成,在聚合过程中形成适宜一价盐通过的孔道,制备出对于无机高价态离子与低价态离子有超高选择分离性的复合膜,有机相酮类的添加使得酰氯单体更容易与水相单体发生反应,提高聚合深度和加强聚合网络结构,从而维持对高价盐的截留率。本发明所提供的制备方法通过简便的操作步骤,在原料和参数变量都大大精简的情况下实现了高性能的制备工艺,极大的拓宽了复合膜的应用范围。

附图说明

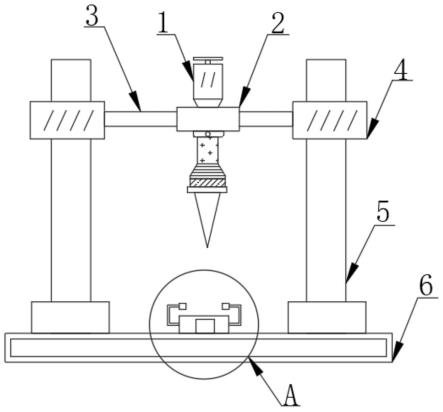

18.图1为本发明所提供的选择分离性复合膜的表面结构。

具体实施方式

19.参照附图和具体实施例对本发明进行进一步地详细说明。

20.本发明所制备的高选择分离性复合膜均是在0.7mpa下用mgso4和nacl溶液预压25分钟,并以2000ppm的mgso4溶液和nacl溶液测试膜通量和截留性能。膜通量的计算公式如(1)所示。

[0021][0022]

其中j为膜的通量(l/(m2·

h)),v为收集到的透过液的体积(l),a为膜的有效面积(m2),t为收集到v体积的透过液所需要的时间(h)。

[0023]

膜的截留性能计算方法如(2)所示。

[0024][0025]

其中r为膜的截留率,cp为透过侧的浓度,cf为进料侧的浓度。

[0026]

电解质溶液的浓度首先采用电导率仪测定透过侧和进料侧的电导率,然后通过电

解质溶液的标准曲线来进行拟合从而计算其浓度,进而求出其截留率。所有膜均测量3次,取平均值得到结果。

[0027]

实施例1-5

[0028]

选用聚砜材料制成的30000截留分子量超滤膜作为基膜,按照权利要求1所述的步骤制备高选择分离性复合膜:

[0029]

分别将1%、5%、10%、15%、20%的溴化钾和0.5%的1,4-二氨基哌嗪单体加入到纯水中,滴加0.01mol的ph为8.8的三羟甲基甘氨酸缓冲液,通过磁力搅拌或超声振荡混合均匀,完成不同盐浓度水相溶液的配置;将0.1%的均苯四甲酰氯单体加入到异丙烷溶剂中并通过磁力搅拌或超声振荡混合均匀,完成油相溶液的配置;在0.1mpa压力下,将基膜含浸在配制好的水相单体溶液中3分钟后将水相溶液倒出,除去表面多余的液体,然后再将基膜含浸在配制好的有机相单体溶液中30秒钟,将有机相溶液倒出,含浸后的基膜放入70℃的烘箱中,在-0.01mpa压力下进行热处理20分钟,热处理完成后用去离子水清洗并浸泡在去离子水中得到高倍截留强化纳米结构复合膜,在操作压力0.7mpa、25℃下,测试其对2000mg/l mgso4水溶液和nacl水溶液的截留效果和通量,具体如表1所示。

[0030]

表1实施例1-5产品对2000mg/l mgso4水溶液的截留效果和通量数据

[0031][0032]

实施例5-10

[0033]

选用聚丙烯腈材料制成的100000截留分子量超滤膜作为基膜,按照权利要求1所述的步骤制备高选择分离性复合膜:

[0034]

将15%的溴化钾和0.7%的1,4-二氨基哌嗪单体加入到纯水中,分别滴加0.02、0.06、0.10、0.14、0.18、0.22mol的ph为9.6的巴比妥钠-盐酸缓冲液,通过磁力搅拌或超声振荡混合均匀,完成不同缓冲液浓度水相溶液的配置;将0.1%的均苯四甲酰氯单体和0.05%吡络烷酮加入到异丙烷溶剂中并通过磁力搅拌或超声振荡混合均匀,完成油相溶液的配置;在0.2mpa压力下,将基膜含浸在配制好的水相单体溶液中5分钟后将水相溶液倒出,除去表面多余的液体,然后再将基膜含浸在配制好的有机相单体溶液中90秒钟,将有机相溶液倒出,含浸后的基膜放入90℃的烘箱中,在-0.01mpa压力下进行热处理8分钟,热处理完成后用去离子水清洗并浸泡在去离子水中得到高倍截留强化纳米结构复合膜,在操作压力0.7mpa、25℃下,测试其对2000mg/l mgso4水溶液和nacl水溶液的截留效果和通量,如表2所示。

[0035]

表2实施例6-11产品对2000mg/l mgso4水溶液和nacl水溶液的截留效果和通量数据

[0036][0037]

从上述表1和表2中可以看出,随着无机盐的量的添加,复合膜对于一价盐的截留率有明显下降,同时通量也有略微降低,聚合过程受一价盐的影响,形成了适宜一价盐通过的孔隙结构;生物缓冲液的增加提高了界面聚合的反应稳定性,使膜面各点聚合反应程度趋于相等,提高了聚合网络的致密性和均匀性;在有机相中添加微量吡络烷酮能够在不影响其他性能的情况下进一步提高高价盐的截留率。

[0038]

上述具体实施方式用来解释说明本发明,仅为本发明的优选实施例,而不是对本发明进行限制,在本发明的精神和权利要求的保护范围内,对本发明做出的任何修改、等同替换、改进等,都落入本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。