1.本发明涉及一种节能保温墙体的施工方法及其节能保温墙体。

背景技术:

2.近年来,国家大力推广超低能耗、近零能耗建筑,加快发展新型建筑工业化。

3.框架结构的外围护系统一般采用加气混凝土砌块或条板进行现场砌筑,随后通过粘锚结合的方式施工内/外保温层,建造效率低,现场脏乱差,人工用量大,不具备建筑工业化特征。外围护系统一般考虑增加保温层厚度、断热桥措施,来达到更高水平的节能要求。此外,内保温体系无法解决梁、柱等部位的热桥问题、节能无法达标;而全国陆续有较多省市禁止外保温粘锚结合的做法,若仍采用加气混凝土砌块或条板现场砌筑,将面临无保温做法可用的情况。

技术实现要素:

4.本发明的目的是为了克服现有存在的上述不足,本发明提供一种节能保温墙体的施工方法及其节能保温墙体。

5.本发明是通过以下技术方案实现的:

6.一种节能保温墙体的施工方法,所述节能保温墙体包括集成保温与龙骨一体化单元构件、后补a级保温板、顶龙骨、填充保温层和基层墙,所述施工方法包括如下步骤:

7.步骤s1、将吊装架可拆卸地连接于所述集成保温与龙骨一体化单元构件吊装上;

8.步骤s2、吊起所述吊装架,以实现将所述集成保温与龙骨一体化单元构件吊装就位;

9.步骤s3、采取斜撑临时连接于所述集成保温与龙骨一体化单元构件;

10.步骤s4、拆除所述吊装架;

11.步骤s5、将所述顶龙骨连接于所述集成保温与龙骨一体化单元构件的顶部;

12.步骤s6、将所述集成保温与龙骨一体化单元构件的底部和所述顶龙骨均与建筑物梁柱部位相连接;

13.步骤s7、在所述集成保温与龙骨一体化单元构件的顶部与所述建筑物梁柱部位的板缝处安装所述后补a级保温板;

14.步骤s8、在所述集成保温与龙骨一体化单元构件的内侧面喷涂所述填充保温层;

15.步骤s9、在所述填充保温层的内侧面施工安装所述基层墙。

16.进一步地,所述集成保温与龙骨一体化单元构件包括龙骨骨架、a级保温板和连接件,所述龙骨骨架包括横龙骨、底龙骨、封头板和多个竖龙骨,所述横龙骨、所述底龙骨和所述封头板均连接于多个所述竖龙骨,且所述封头板和所述底龙骨分别位于所述竖龙骨的顶部和底部;

17.在所述步骤s1之前还包括有如下步骤:

18.步骤s10、在加工厂将所述竖龙骨、所述横龙骨、所述底龙骨和所述封头板进行拼

装形成所述龙骨骨架;

19.步骤s20、在所述龙骨骨架中的所述竖龙骨和所述a级保温板中需要安装所述连接件的安装排布位置处开设底孔;

20.步骤s30、将所述连接件自所述a级保温板外侧拧入所述底孔中,以使所述龙骨骨架的外侧与所述a级保温板相连接。

21.进一步地,所述集成保温与龙骨一体化单元构件还包括支承托架,在所述步骤s10和所述步骤s20之间还包括有如下步骤:

22.步骤s11、在所述龙骨骨架的底部外侧安装所述支承托架;

23.步骤s12、将所述a级保温板放置在所述支承托架上,且所述a级保温板和所述龙骨骨架对应放置。

24.进一步地,在所述步骤s1中,所述吊装架的一端连接于所述封头板,所述吊装架的另一端沿远离所述建筑物梁柱部位的方向向外延伸,以使所述吊装架偏心设置在所述集成保温与龙骨一体化单元构件上。

25.进一步地,在所述步骤s6中具体包括如下步骤:

26.步骤s61、所述底龙骨通过化学锚栓连接于所述建筑物梁柱部位;

27.步骤s62、将可调节接缝厚度和顶部标高的硬质垫块设置于所述封头板与所述顶龙骨之间;

28.步骤s63、所述顶龙骨的顶部通过化学锚栓连接于所述建筑物梁柱部位。

29.进一步地,在所述步骤s9中具体包括如下步骤:

30.所述基层墙连接于所述建筑物梁柱部位和/或所述龙骨骨架。

31.进一步地,在所述步骤s2中具体包括如下步骤:

32.步骤s21、将所述集成保温与龙骨一体化单元构件通过所述吊装架吊起;

33.步骤s22、将所述集成保温与龙骨一体化单元构件在调平后再快速平稳地吊至安装部位正前方,由远而近缓慢靠近;

34.步骤s23、将所述集成保温与龙骨一体化单元构件的底部拉入就位;

35.步骤s24、将所述集成保温与龙骨一体化单元构件的顶部拉入就位;

36.步骤s25、校准所述集成保温与龙骨一体化单元构件。

37.一种节能保温墙体,其利用如上所述的节能保温墙体的施工方法加工制作而成,所述集成保温与龙骨一体化单元构件包括龙骨骨架、a级保温板和连接件,所述龙骨骨架包括横龙骨、底龙骨、封头板和多个竖龙骨,所述横龙骨、所述底龙骨和所述封头板均连接于多个所述竖龙骨,且所述封头板和所述底龙骨分别位于所述竖龙骨的顶部和底部,所述a级保温板的内侧通过所述连接件连接于所述龙骨骨架,所述填充保温层位于所述基层墙和所述a 级保温板的内侧之间,且所述填充保温层连接于所述龙骨骨架,所述基层墙连接于所述建筑物梁柱部位和/或所述龙骨骨架,所述顶龙骨连接于所述封头板上,所述后补a级保温板设置于所述a级保温板上并与所述顶龙骨相连接。

38.进一步地,所述节能保温墙体还包括抹面层,所述抹面层包括抗裂砂浆和耐碱玻纤网格布,所述抗裂砂浆连接于所述a级保温板的外侧面,所述耐碱玻纤网格布设置于所述抗裂砂浆内。

39.进一步地,所述a级保温板和/或基层墙的外表面设有饰面层。

40.进一步地,所述a级保温板的材料为a级防火保温材料;

41.或者,所述a级保温板的材料为硅墨烯保温材料;

42.或者,所述a级保温板包括相互连接的a级防火阻燃材料和b级高效保温材料。

43.进一步地,所述连接件的外表面包裹有绝热套。

44.进一步地,所述龙骨骨架的材质为不锈钢或者纤维增强复合材料;

45.或者,所述龙骨骨架的材质为金属,所述金属的外表面具有防锈层。

46.本发明的有益效果在于:

47.1、因建筑物梁柱部位中的结构梁、结构柱事先已施工完成,集成保温与龙骨一体化单元构件无法采取传统由上到下的垂直吊装方式;通过在集成保温与龙骨一体化单元构件的顶部设置有偏心的吊装架,吊点和吊索均位于远离集成保温与龙骨一体化单元构件的外侧,即集成保温与龙骨一体化单元构件就位后,吊索仍处于建筑物的外部,实现了水平向(由远及近)的吊装就位方向;且吊装架便于拆装,可重复使用。

48.2、a级保温板和龙骨骨架在工厂集成,运输至现场直接以集成保温与龙骨一体化单元构件的形式吊装就位,安装方便快捷效率高,实现了保温和围护一体化同步施工。

49.3、支承托架和龙骨骨架集成为一体,通过支承托架和连接件两个措施进一步有效固定a级保温板,大大提高了集成保温与龙骨一体化单元构件的安全稳定性。

50.4、利用后补a级保温板和顶龙骨保证了结构的稳定性,且提高了节能保温墙体的保温效果。

附图说明

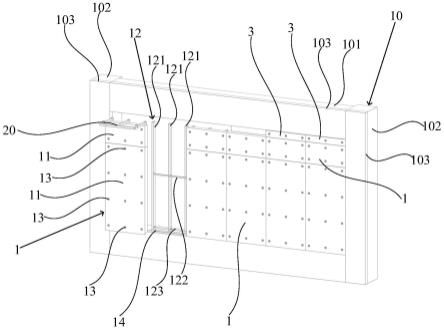

51.图1为本发明实施例的节能保温墙体在施工时的分解结构示意图。

52.图2为本发明实施例的集成保温与龙骨一体化单元构件的结构示意图。

53.图3为本发明实施例的龙骨骨架的结构示意图。

54.图4为本发明实施例的顶龙骨的结构示意图。

55.图5为本发明实施例的集成保温与龙骨一体化单元构件与吊装架的立体结构示意图。

56.图6为本发明实施例的集成保温与龙骨一体化单元构件与吊装架的俯视结构示意图。

57.图7为本发明实施例的集成保温与龙骨一体化单元构件与吊装架的部分内部结构示意图。

58.图8为本发明实施例的节能保温墙体的底部与建筑物梁柱部位的内部结构示意图。

59.图9为本发明实施例的节能保温墙体的顶部与建筑物梁柱部位的内部结构示意图。

60.图10为本发明实施例的节能保温墙体的侧面与建筑物梁柱部位的内部结构示意图。

61.图11为本发明实施例的节能保温墙体的施工方法的流程图。

62.图12为本发明实施例的集成保温与龙骨一体化单元构件的生产方法的流程图。

63.附图标记说明:

64.集成保温与龙骨一体化单元构件1

65.a级保温板11

66.龙骨骨架12

67.竖龙骨121

68.横龙骨122

69.底龙骨123

70.封头板124

71.连接件13

72.支承托架14

73.顶龙骨2

74.后补a级保温板3

75.后补连接件31

76.抹面层4

77.建筑物梁柱部位10

78.结构梁101

79.结构柱102

80.吊装架20

81.吊扣201

82.免拆保温模板103

83.硬质垫块30

具体实施方式

84.以下各实施例的说明是参考附图,用以示例本发明可以用以实施的特定实施例。

85.如图1至图12所示,本实施例公开了一种节能保温墙体的施工方法,该节能保温墙体的施工方法用于加工制作节能保温墙体,该节能保温墙体包括集成保温与龙骨一体化单元构件1、顶龙骨2、后补a级保温板3、填充保温层和基层墙。节能保温墙体的施工方法包括如下步骤:步骤s1、将吊装架20可拆卸地连接于集成保温与龙骨一体化单元构件1吊装上;步骤s2、吊起吊装架20,以实现将集成保温与龙骨一体化单元构件1吊装就位;步骤 s3、采取斜撑临时连接于集成保温与龙骨一体化单元构件1;步骤s4、拆除吊装架20;步骤s5、将顶龙骨2连接于集成保温与龙骨一体化单元构件1 的顶部;步骤s6、将集成保温与龙骨一体化单元构件1的底部和顶龙骨2 均与建筑物梁柱部位10相连接;步骤s7、在集成保温与龙骨一体化单元构件1的顶部与建筑物梁柱部位10的板缝处安装后补a级保温板3;步骤s8、在集成保温与龙骨一体化单元构件1的内侧面喷涂填充保温层;步骤s9、在填充保温层的内侧面施工安装基层墙。

86.将集成保温与龙骨一体化单元构件1安装设置在建筑物梁柱部位10上,因建筑物梁柱部位10上的结构梁101、结构柱102事先已施工完成,集成保温与龙骨一体化单元构件1无法采取传统由上到下的垂直吊装方式;通过在集成保温与龙骨一体化单元构件1的顶部设置有偏心的吊装架20,吊点和吊索均位于远离集成保温与龙骨一体化单元构件1的外侧,即集成保温与龙骨一体化单元构件1就位后,吊索仍处于建筑物的外部,实现了水平向(由

远及近)的吊装就位方向。

87.将顶龙骨2连接于集成保温与龙骨一体化单元构件1的顶部;在集成保温与龙骨一体化单元构件1的顶部与建筑物梁柱部位10的板缝处安装后补 a级保温板3;利用后补a级保温板3和顶龙骨2保证了结构的稳定性,且提高了节能保温墙体的保温效果。同时,填充保温层在现场施工基层墙之前整体喷涂,保温整体性好。

88.在本实施例中,集成保温与龙骨一体化单元构件1与上层的结构梁101 之间预留的空间之后通过后补a级保温板3来进行填补,后补连接件31自后补a级保温板3的外侧面穿过后补a级保温板3并与顶龙骨2相连接,使得后补a级保温板3填补于集成保温与龙骨一体化单元构件1与免拆保温模板103之间,保温效果好。

89.在本实施例中,集成保温与龙骨一体化单元构件1包括a级保温板11、龙骨骨架12和连接件13,龙骨骨架12包括横龙骨122、底龙骨123、封头板124和多个竖龙骨121,横龙骨122、底龙骨123和封头板124均连接于多个竖龙骨121,且封头板124和底龙骨123分别位于竖龙骨121的顶部和底部。

90.在步骤s1之前还包括有如下步骤:步骤s10、在加工厂将竖龙骨121、横龙骨122、底龙骨123和封头板124进行拼装形成龙骨骨架12;步骤s20、在龙骨骨架12中的竖龙骨121和a级保温板11中需要安装连接件13的安装排布位置处开设底孔;步骤s30、将连接件13自a级保温板11外侧拧入底孔中,以使龙骨骨架12的外侧与a级保温板11相连接。

91.a级保温板11和龙骨骨架12在工厂集成,运输至现场直接以集成保温与龙骨一体化单元构件1的形式吊装就位,安装方便快捷效率高,实现了保温和围护一体化同步施工。同时,龙骨骨架12的整体结构强度高,是集成保温与龙骨一体化单元构件1的受力部件,连接件13从a级保温板11的外侧由外向内设置并与龙骨骨架12相连接,使得a级保温板11通过连接件 13与龙骨骨架12连接固定,有效保证了集成保温与龙骨一体化单元构件1 的结构强度,避免发生脱落风险,更为安全可靠,实现了集成保温与龙骨一体化单元构件1的强度高,不易变形。

92.在本实施例中,如图1所示,集成保温与龙骨一体化单元构件1的宽度一般为a级保温板11的最大成品尺寸(一般为1.2m),高度可为整层高,运输至现场后以集成保温与龙骨一体化单元构件1的形式一块一块依次吊装就位。

93.在其他实施例中,集成保温与龙骨一体化单元构件1也可为建筑物梁柱部位10中相邻结构柱102之间的整间墙(一般框架结构中柱跨可达8~9m),这种做法集成保温与龙骨一体化单元构件1的尺寸更大,运输至现场后一次性吊装就位,即完成整间墙的安装。在工厂内加工可保证平整度和精度,可免去现场拼装工序,也可避免现场耗费时间调整每一块集成保温与龙骨一体化单元构件1之间平整度和处理接缝等问题,进一步提升了施工建造效率,提高了施工精度。

94.如图1、图3和图8所示,集成保温与龙骨一体化单元构件1还包括支承托架14,在步骤s10和步骤s20之间还包括有如下步骤:步骤s11、在龙骨骨架12的底部外侧安装支承托架14;步骤s12、将a级保温板11放置在支承托架14上,且a级保温板11和龙骨骨架12对应放置。

95.集成保温与龙骨一体化单元构件1因吊装需要,在顶部预留空间采用顶龙骨2接驳连接,之后集成保温与龙骨一体化单元构件1通过顶龙骨2和上层的结构梁101固定。a级保温板11设置在龙骨骨架12的外侧,将龙骨骨架12中的竖龙骨121按连接件13排布图预开底

孔,然后将连接件13拧入底孔中,直至有一扣完整螺纹完全通过竖龙骨121。将支承托架14和龙骨骨架12集成为一体,通过支承托架14和连接件13两个措施进一步有效固定 a级保温板11,大大提高了集成保温与龙骨一体化单元构件1的安全稳定性。

96.其中,支承托架14用于承托外侧的a级保温板11,承担a级保温板 11、抹面层4和饰面层的自重。支承托架14上设置有打孔构造,便于打钉固定a级保温板11,防止吊装、使用过程中发生位移。

97.在步骤s1中,吊装架20的一端连接于封头板124,吊装架20的另一端沿远离建筑物梁柱部位10的方向向外延伸,以使吊装架20偏心设置在集成保温与龙骨一体化单元构件1上。吊装架20通过螺栓固定在集成保温与龙骨一体化单元构件1的顶部,吊装架20的延伸方向与集成保温与龙骨一体化单元构件1的高度方向相互垂直,使得吊装架20偏心设置在集成保温与龙骨一体化单元构件1上。同时,安装、拆卸非常方便,可重复使用。

98.其中,吊装架20上具有吊扣201,通过吊扣201方便于吊运。吊装架 20的形状呈山型,吊装架20的两侧分别连接于集成保温与龙骨一体化单元构件1的顶部的两端。

99.在步骤s6中具体包括如下步骤:步骤s61、底龙骨123通过化学锚栓连接于建筑物梁柱部位10;步骤s62、将可调节接缝厚度和顶部标高的硬质垫块30设置于封头板124与顶龙骨2之间;步骤s63、顶龙骨2的顶部通过化学锚栓连接于建筑物梁柱部位10。利用化学锚栓先后将底龙骨123和顶龙骨2分别与下层的结构梁101和上层的结构梁101相连接,连接强度高,进一步提高了稳定性。同时,通过硬质垫块30实现结构连接更加稳定可靠。

100.如图8所示,在步骤s6中,建筑物梁柱部位10的底部预留有槽口,该槽口位于下层的结构梁101外侧的免拆保温模板103的顶部,集成保温与龙骨一体化单元构件1的底部预留的凸起,该凸起位于a级保温板11的底部,凸起与槽口相互配合形成另一个企口防水构造,增长渗水路径,与防水材料同时确保底部接缝防水效果。

101.如图10所示,a级保温板11的侧面与现浇柱的免拆保温模板103密拼衔接。集成保温与龙骨一体化单元构件1与结构柱102之间填充有防水涂料。

102.在步骤s9中具体包括如下步骤:基层墙连接于建筑物梁柱部位10和/ 或龙骨骨架12。从而有效加强连接强度,大大提高了节能保温墙体的安全稳定性。

103.在步骤s2中具体包括如下步骤:步骤s21、将集成保温与龙骨一体化单元构件1通过吊装架20吊起;步骤s22、将集成保温与龙骨一体化单元构件1在调平后再快速平稳地吊至安装部位正前方,由远而近缓慢靠近;步骤s23、将集成保温与龙骨一体化单元构件1的底部拉入就位;步骤s24、将集成保温与龙骨一体化单元构件1的顶部拉入就位;步骤s25、校准集成保温与龙骨一体化单元构件1。从而实现集成保温与龙骨一体化单元构件1 吊装就位和校准,安装方便快捷效率高。

104.如图1至图10所示,本实施例公开了一种节能保温墙体,该节能保温墙体利用如上所述的节能保温墙体的施工方法加工制作而成。集成保温与龙骨一体化单元构件1包括a级保温板11、龙骨骨架12和连接件13,龙骨骨架12包括横龙骨122、底龙骨123、封头板124和多个竖龙骨121,横龙骨 122、底龙骨123和封头板124均连接于多个竖龙骨121,且封头板124和底龙骨123分别位于竖龙骨121的顶部和底部,a级保温板11的内侧通过连接件13连接于龙骨骨架12,填充保温层位于基层墙和a级保温板11的内侧之间,且填充保温层连接于龙骨骨架12,基层墙连接于建筑物梁柱部位 10和/或龙骨骨架12,顶龙骨2连接于封头板124上,

后补a级保温板3设置于a级保温板11上并与顶龙骨2相连接。

105.将a级保温板11、龙骨骨架12、连接件13和支承托架14在工厂集成生产集成保温与龙骨一体化单元构件1,运输至现场直接以集成保温与龙骨一体化单元构件1的形式吊装就位,安装方便快捷效率高,实现了保温和围护一体化同步施工;同时,结构强度高,避免发生脱落风险,大大提高了节能保温墙体的安全稳定性。

106.填充保温层置于基层墙和a级保温板11之间的结构设计,为采用更好保温效果的非阻燃的有机保温材料提供了可能性,且无消防安全问题,可进一步减少节能保温墙体的整体厚度,增加建筑套内使用面积。a级保温板11 与填充保温层的组合应用在确保安全防火的前提下,满足节能保温墙体的节能保温要求。同时,a级保温板11与填充保温层的结构位置关系,避免了为达到节能效果采用内外组合保温时会产生的内保温常见弊病(结露、发霉、与梁柱部分存在错层等)。实现结构连接牢固,材料防火安全,保温效果好,节能效果明显且便于施工。其中,基层墙为龙骨覆面板,一般是水泥纤维板、石膏板、硅酸钙板等。

107.填充保温层用于填充龙骨骨架12的空隙,一般为b级保温材料。填充保温层可以包覆于龙骨骨架12,填充保温层也可以嵌于龙骨骨架12内。填充保温层的厚度小于龙骨骨架12的厚度时,填充保温层将完全嵌入至龙骨骨架12内;填充保温层的厚度也可以大于或者等于龙骨骨架12的厚度,以使填充保温层的部分结构嵌入至龙骨骨架12内,且填充保温层完全包覆于龙骨骨架12的内侧面。

108.填充保温层包括但不仅限于硅墨烯保温材料、模塑聚苯板、挤塑聚苯板、石墨模塑聚苯板、石墨挤塑聚苯板、聚氨酯保温材料、岩棉保温材料中的一种或多种。从而提升最终形成的墙体的整体保温效果,以达到满足节能保温墙体的节能要求。其中,填充保温层因成型工艺,喷涂发泡聚氨酯最优。

109.节能保温墙体还包括抹面层4,抹面层4包括抗裂砂浆和耐碱玻纤网格布,抗裂砂浆连接于a级保温板11的外侧面,耐碱玻纤网格布设置于抗裂砂浆内。通过抗裂砂浆用以整平防护,耐碱玻纤网格布置于抗裂砂浆中能够增强抹面层4的结构整体牢固度,提高了节能保温墙体的安全稳定性。

110.a级保温板11和/或基层墙的外表面设有饰面层。增加的饰面层用于保护墙体、美化建筑,并满足使用要求。

111.在一个实施例中,a级保温板11的材料为a级防火保温材料。通过a 级防火保温材料有效保证了节能保温墙体的防火性能和保温性能,从而无需另复合无机类板材来加强其强度与防火性能。其中,因国家标准规定外墙保温需采用a级保温材料(否则需设置防火隔离带,施工麻烦),一般为成品硬质板材,用连接件13和龙骨骨架12连接固定。

112.在另一个实施例中,a级保温板11的材料为硅墨烯保温材料。有效保证了节能保温墙体的保温性能和防火性能,大大提高了节能保温墙体的安全稳定性。

113.在其他实施例中,a级保温板11包括相互连接的a级防火阻燃材料和 b级高效保温材料。耐火等级为a和b级的两种材料的复合,分别利用a 级的防火阻燃的a级防火阻燃材料和b级的优良保温性能的b级高效保温材料,不仅能够满足节能要求,而且厚度较薄,经济环保。其中,a级防火阻燃材料可以连接于b级高效保温材料的外侧,b级高效保温材料的内侧连接于龙骨骨架12,从而实现将a级保温板11连接在龙骨骨架12的外侧。a 级防火阻燃材料也可以包覆于b级高效保温材料,具体连接位置以及连接方式不作限定。

114.连接件13的材料为金属,采用金属的连接件13用于与a级保温板11 和龙骨骨架12相连接,进一步保证了结构连接强度,避免发生脱落风险,更为安全可靠。连接件13的外表面包裹有绝热套。连接件13的强度与使用寿命能满足设计要求,同时,连接件13通过绝热套具有良好的隔热效果,有效避免了冷热桥现象的存在。其中,连接件13一般为带尼龙包裹的自攻螺钉,安装方便,仅需承担a级保温板11、抹面层4和饰面层的平面外荷载。尼龙包裹为断热桥措施,阻断连接件13处的传热路径,也可以是其他材质包裹。连接件13为锚固连接件13。

115.龙骨骨架12和支承托架14的材质可以均为不锈钢。防止了龙骨骨架12 和支承托架14发生锈蚀的情况,进一步提高了节能保温墙体的安全稳定性。

116.当然,龙骨骨架12和支承托架14的材质也可以均为纤维增强复合材料。也就是,龙骨骨架12和支承托架14的材料均可为纤维增强复合材料(fiberreinforced polymer/plastic,简称frp)等高强度材料,因为frp导热系数比金属更低,热损耗较小,使得龙骨骨架12和支承托架14具有良好的隔热效果,以防止龙骨骨架12和支承托架14产生热桥效应。

117.龙骨骨架12和支承托架14的材质均为金属,金属的外表面具有防锈层。通过防锈层能够对龙骨骨架12的外表面实现防锈处理,使得金属材质的龙骨骨架12和支承托架14在日常施工状态下不发生锈蚀的情况,大大提高了节能保温墙体的安全稳定性。

118.以上所揭露的仅为本发明较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,仍属本发明所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。