1.本发明涉及纺织技术领域,具体为一种凉爽消臭面料及其制备方法。

背景技术:

2.随着生活水平的提高和对高质量生活的追求,人们对服装提出了更高的要求,追求服装的舒适化和功能化已成为纺织服装领域的发展趋势,这也是服装消费走向成熟的标志。由于受到全球气候变暖、臭氧层严重,破坏的影响,夏天极热,人体易大量出汗且紫外线辐射强烈。在户外活动、工作时,相当于处于高温、高紫外线作用的环境,影响衣物的穿着感受。

3.同时,在高温、出汗、潮湿或密闭条件下,人体着纺织品后往往产生不愉快的人体异味,比如汗臭、特殊的人体异味,如狐臭和脚臭等,给消费者带来不便。现有技术通过赋予纺织品一定的抗菌功能来防止部分人体异味的产生,然而防臭效果有限,也不利于一些皮肤敏感的人使用,因此,人们迫切需要一种具有凉爽、消臭的纺织品。

技术实现要素:

4.本发明的目的在于提供一种凉爽消臭面料及其制备方法,以解决现有技术中存在的问题。

5.为了解决上述技术问题,本发明提供如下技术方案:一种凉爽消臭面料,所述凉爽消臭面料由疏水性氧化锌薄膜包覆基础面料制得;所述基础面料由自制纤维、竹纤维和锦纶纤维混纺制得。

6.进一步的,所述自制纤维由以下方法制得,以氢氧化钙为内芯,以纤维素为外壳,共同纺丝制得纤维,并在纺丝过程中进行二次碳化,然后,依次用3,6-二氯偏苯三酸酐、尿素、氯化铁、2-乙基-4,6-二羟基嘧啶改性。

7.进一步的,所述疏水性氧化锌薄膜由以下方法制得,利用电子束辅助磷酸处理基础面料,再浸渍于醋酸锌溶液,在锌金属有机源和二氧化碳混合等离子体气相中,超声微波煅烧得疏水性氧化锌薄膜。

8.进一步的,所述竹纤维、锦纶纤维的线密度为10.0~15.0tex。

9.进一步的,一种凉爽消臭面料的制备方法,包括以下制备步骤:

10.(1)将纤维素、n,n-二甲基乙酰胺和丙酮按质量比1:2.0:1.5~1:4.0:3.1混合,100~200rpm下搅拌5~8h得纤维素溶液;以纤维素溶液为外相溶液,以氢氧化钙溶液为内相溶液,静电纺丝,按流量比1:0.3~1:0.7通入15~30℃的氮气和氧气,通入50~63min后,停止通气,升温至80~93℃,保温77~89min,再按相同流量比通入12~23min后,升温至100~120℃,保温3~5h,得纤维;

11.(2)将纤维浸于纤维质量12~17倍的丙酮,按质量比1:0.001~1:0.003加入3,6-二氯偏苯三酸酐和质量分数为10%的氢氧化钠,3,6-二氯偏苯三酸酐和纤维的质量比为1:1~2:1,40~55℃下反应2~5h后,按质量比1:0.008:0.1~1:0.02:0.4加入尿素、钼酸铵和

氯化亚铁,尿素和纤维的质量比为2.8:1~4.0:1,加热至126~142℃,保温1~3h后,升温至190~220℃,恒温反应4~7h后,依次用去离子水、无水乙醇洗涤3~7次,过滤,于80~90℃烘干6~10h,得自制纤维基体;

12.(3)将2-乙基-4,6-二羟基嘧啶、自制纤维基体、质量分数为68%的硫酸和甲苯按质量比1:0.7:0.03:15~1:1.2:0.05:19,升温至100~120℃,保温9~13h后,冷却至室温,用去离子水洗涤至溶液ph为6~7,0.01~0.03mpa、80~100℃下蒸馏2~4h后,过滤,得自制纤维;

13.(4)将自制纤维、竹纤维和锦纶纤维按比例3:1:1~5:1:1混纺,得基础面料;将基础面料浸于基础面料质量16~29倍的质量分数为20%的磷酸,置于电子束设备,辐照2~8min后,过滤,用去离子水洗涤3~8min,再浸于基础面料质量7~14倍的醋酸锌溶液,静置20~40s后,在载30~40khz的超声下,再置于微波等离子体设备中,在二乙基锌混合气氛下,升温至100~120℃,保温20~35min,以2~5℃/min升温至490~550℃,保温1~3h,冷却至室温,得凉爽消臭面料。

14.进一步的,步骤(1)所述氢氧化钙溶液:将氢氧化钙、十二烷基硫酸钠和去离子水按质量比1:0.8:133~1:1.4:143混合,100~200rpm下搅拌15~26min。

15.进一步的,步骤(1)所述静电纺丝:纺丝温度为20~30℃,湿度为11~17%,喷丝头内径为0.4~0.6mm,外径为0.8~1.0mm,喷丝头与收集板的距离为30~35cm,内相流速为0.04~0.08ml/h,外相流速为0.4~0.7ml/h。

16.进一步的,步骤(4)所述基础面料克重为135~151g/m2。

17.进一步的,步骤(4)所述电子束设备的电子束剂量为40~60kgy;所述微波等离子体设备的微波功率为600~800w,二乙基锌混合气氛为二乙基锌和氧气按体积比1:1混合。

18.进一步的,步骤(4)所述醋酸锌溶液:将醋酸锌溶于醋酸锌质量6~10倍的异丙醇,50~65℃、50~100rpm下搅拌12~23min后,加入醋酸锌质量0.4~0.9倍的二乙醇胺和醋酸锌质量1~3倍的去离子水,搅拌至溶液澄清后,加入醋酸锌质量0.04~0.1倍的聚乙二醇,100~200rpm下搅拌100~129min。

19.与现有技术相比,本发明所达到的有益效果是:

20.本发明先以自制纤维混纺制得基础面料,并在表面依次进行亲水处理、薄膜制备,以实现消臭、凉爽的功能。

21.首先,本发明以球状自组装体为模板,制备氢氧化钙乳液,将其作为内芯,以纤维素为外壳,共同纺丝制得纤维,并在纺丝过程中进行二次碳化,形成多孔纳米碳酸钙微球,在生长过程中,部分纤维延伸穿过碳酸钙孔洞,使其内嵌于纤维网格中,能够吸附人体分解物产生的恶臭物质,使面料具有消臭功能;然后,3,6-二氯偏苯三酸酐利用氯离子与纤维表面的羟基反应,将其接枝于纤维分子链中;在尿素的作用下,将酸酐基团氨基化,并与氯化铁配位,逐步形成酞菁环,其中心三价铁离子在遇到恶臭物质时,能够迅速反应,变为二价铁,进而除臭,提高面料的消臭功能;接着,2-乙基-4,6-二羟基嘧啶的羟基与3,6-二氯偏苯三酸酐的羧基反应,进一步改性纤维,引入抗菌基团,防止移生于其上的细菌分解黏附于织物上的人体皮屑或分泌物导致的异味,增益面料的消臭性。

22.其次,将自制纤维与竹纤维、锦纶纤维混纺,提高面料的接触凉感;然后,利用电子束辅助磷酸进行亲水处理,磷酸会在面料表面出现微细裂痕,形成导湿通道,并在电子束的

接枝作用下,会在面料表面引入含氧基团,提高面料的亲水性,加快面料的吸湿导湿性能,提高面料的凉爽效果;接着,利用表面亲水基团吸附醋酸锌,在络合剂的作用下,于面料表面形成溶胶薄膜,利用超声微波煅烧,能够快速、均匀升温,在较低温度下、短时间内快速形成大量晶核,形成多孔氧化锌薄膜,能够反射紫外光线,防止面料吸热升温,保持凉爽感,并且煅烧过程中,置于锌金属有机源和二氧化碳混合等离子体气相中,促进氧化锌进一步生长,形成枝晶,提高表面粗糙度,进而疏水改性面料,加强面料排汗功能,提高面料凉爽感。

具体实施方式

23.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.为了更清楚的说明本发明提供的方法通过以下实施例进行详细说明,在以下实施例中制作的凉爽消臭面料的各指标测试方法如下:

25.凉爽性:取质量大小相同的实施例与对比例进行凉爽效果测试,

26.接触冷感测试:在恒温恒湿条件下,将温度测试仪t-box吻合到标准温度设定器bt-box上,使其达到热平衡;将试样置于20℃的定温台上,将t-box置于试样上,读取2s内最大瞬态热流量;

27.紫外线屏蔽率:参照gb/t 17032《织物紫外线透过率的实验方法》;

28.织物毛细效应测试:参照fz/t 01071《纺织品毛细效应测试方法》;

29.水分蒸发速率测试:参照gb/t 21655.1《纺织品吸湿速干性的评定》。

30.消臭性:取质量大小相同的实施例与对比例进行消臭效果测试,充入氨气,气体充满后将样品快速从样品口放入容器并密封,室温下放置2h后测量剩余气体的浓度,同时,向未放任何样品的容器内充入同样浓度的目标气体,放置2h后测试剩余气体浓度,计算消臭率;消臭率=(对照空白样品剩余浓度-放有样品剩余浓度)/对照空白样品剩余浓度。

31.实施例1

32.一种凉爽消臭面料的制备方法,所述凉爽消臭面料的制备方法主要包括以下制备步骤:

33.(1)将氢氧化钙、十二烷基硫酸钠和去离子水按质量比1:0.8:133混合,100rpm下搅拌26min得氢氧化钙溶液;将纤维素、n,n-二甲基乙酰胺和丙酮按质量比1:2.0:1.5混合,100rpm下搅拌8h得纤维素溶液;以纤维素溶液为外相溶液,以氢氧化钙溶液为内相溶液,静电纺丝,按流量比1:0.3通入15℃的氮气和氧气,通入50min后,停止通气,升温至80℃,保温89min,再按相同流量比通入12min后,升温至100℃,保温5h,得纤维;所述静电纺丝的温度为20℃,湿度为11%,喷丝头内径为0.4mm,外径为0.8mm,喷丝头与收集板的距离为30cm,内相流速为0.04ml/h,外相流速为0.4ml/h;

34.(2)将纤维浸于纤维质量12倍的丙酮,按质量比1:0.001加入3,6-二氯偏苯三酸酐和质量分数为10%的氢氧化钠,3,6-二氯偏苯三酸酐和纤维的质量比为1:1,40℃下反应5h后,按质量比1:0.008:0.1加入尿素、钼酸铵和氯化亚铁,尿素和纤维的质量比为2.8:1,加热至126℃,保温3h后,升温至190℃,恒温反应7h后,依次用去离子水、无水乙醇洗涤3次,过

滤,于80℃烘干10h,得自制纤维基体;

35.(3)将2-乙基-4,6-二羟基嘧啶、自制纤维基体、质量分数为68%的硫酸和甲苯按质量比1:0.7:0.03:15,升温至100℃,保温13h后,冷却至室温,用去离子水洗涤至溶液ph为6,0.01mpa、80℃下蒸馏2h后,过滤,得自制纤维;

36.(4)将自制纤维、竹纤维和锦纶纤维按比例3:1:1混纺,得克重为135g/m2的基础面料;将基础面料浸于基础面料质量16倍的质量分数为20%的磷酸,置于剂量为40kgy的电子束设备,辐照8min后,过滤,用去离子水洗涤3min,将醋酸锌溶于醋酸锌质量6倍的异丙醇,50℃、50rpm下搅拌23min后,加入醋酸锌质量0.4倍的二乙醇胺和醋酸锌质量1倍的去离子水,搅拌至溶液澄清后,加入醋酸锌质量0.04倍的聚乙二醇,100rpm下搅拌129min,得醋酸锌溶液;再浸于基础面料质量7倍的醋酸锌溶液,静置20s后,在30khz的超声下,再置于功率为600的微波等离子体设备中,在二乙基锌和氧气按体积比1:1的气氛中,升温至100℃,保温35min,以2℃/min升温至490℃,保温3h,冷却至室温,得凉爽消臭面料。

37.实施例2

38.一种凉爽消臭面料的制备方法,所述凉爽消臭面料的制备方法主要包括以下制备步骤:

39.(1)将氢氧化钙、十二烷基硫酸钠和去离子水按质量比1:1.4:143混合,200rpm下搅拌15min得氢氧化钙溶液;将纤维素、n,n-二甲基乙酰胺和丙酮按质量比1:4.0:3.1混合,200rpm下搅拌5h得纤维素溶液;以纤维素溶液为外相溶液,以氢氧化钙溶液为内相溶液,静电纺丝,按流量比1:0.7通入30℃的氮气和氧气,通入63min后,停止通气,升温至93℃,保温77min,再按相同流量比通入23min后,升温至120℃,保温3h,得纤维;所述静电纺丝的温度为30℃,湿度为17%,喷丝头内径为0.6mm,外径为1.0mm,喷丝头与收集板的距离为35cm,内相流速为0.08ml/h,外相流速为0.7ml/h;

40.(2)将纤维浸于纤维质量17倍的丙酮,按质量比1:0.003加入3,6-二氯偏苯三酸酐和质量分数为10%的氢氧化钠,3,6-二氯偏苯三酸酐和纤维的质量比为2:1,55℃下反应2h后,按质量比1:0.02:0.4加入尿素、钼酸铵和氯化亚铁,尿素和纤维的质量比为4.0:1,加热至142℃,保温1h后,升温至220℃,恒温反应4h后,依次用去离子水、无水乙醇洗涤7次,过滤,于90℃烘干6h,得自制纤维基体;

41.(3)将2-乙基-4,6-二羟基嘧啶、自制纤维基体、质量分数为68%的硫酸和甲苯按质量比1:1.2:0.05:19,升温至120℃,保温9h后,冷却至室温,用去离子水洗涤至溶液ph为7,0.03mpa、100℃下蒸馏4h后,过滤,得自制纤维;

42.(4)将自制纤维、竹纤维和锦纶纤维按比例5:1:1混纺,得克重为151g/m2的基础面料;将基础面料浸于基础面料质量29倍的质量分数为20%的磷酸,置于剂量为60kgy的电子束设备,辐照2min后,过滤,用去离子水洗涤8min,将醋酸锌溶于醋酸锌质量10倍的异丙醇,65℃、100rpm下搅拌12min后,加入醋酸锌质量0.9倍的二乙醇胺和醋酸锌质量3倍的去离子水,搅拌至溶液澄清后,加入醋酸锌质量0.1倍的聚乙二醇,200rpm下搅拌100min,得醋酸锌溶液;再浸于基础面料质量14倍的醋酸锌溶液,静置40s后,在40khz的超声下,再置于功率为800w的微波等离子体设备中,在二乙基锌和氧气按体积比1:1的气氛下,升温至120℃,保温20min,以5℃/min升温至550℃,保温1h,冷却至室温,得凉爽消臭面料。

43.实施例3

44.一种凉爽消臭面料的制备方法,所述凉爽消臭面料的制备方法主要包括以下制备步骤:

45.(1)将氢氧化钙、十二烷基硫酸钠和去离子水按质量比1:1.1:138混合,150rpm下搅拌20min得氢氧化钙溶液;将纤维素、n,n-二甲基乙酰胺和丙酮按质量比1:3.0:2.2混合,150rpm下搅拌6.5h得纤维素溶液;以纤维素溶液为外相溶液,以氢氧化钙溶液为内相溶液,静电纺丝,按流量比1:0.5通入23℃的氮气和氧气,通入57min后,停止通气,升温至87℃,保温83min,再按相同流量比通入17min后,升温至110℃,保温4h,得纤维;所述静电纺丝的温度为25℃,湿度为14%,喷丝头内径为0.5mm,外径为0.9mm,喷丝头与收集板的距离为32cm,内相流速为0.06ml/h,外相流速为0.5ml/h;

46.(2)将纤维浸于纤维质量14.5倍的丙酮,按质量比1:0.002加入3,6-二氯偏苯三酸酐和质量分数为10%的氢氧化钠,3,6-二氯偏苯三酸酐和纤维的质量比为1.5:1,48℃下反应3.5h后,按质量比1:0.0014:0.25加入尿素、钼酸铵和氯化亚铁,尿素和纤维的质量比为3.4:1,加热至134℃,保温2h后,升温至205℃,恒温反应5.5h后,依次用去离子水、无水乙醇洗涤5次,过滤,于85℃烘干8h,得自制纤维基体;

47.(3)将2-乙基-4,6-二羟基嘧啶、自制纤维基体、质量分数为68%的硫酸和甲苯按质量比1:0.95:0.04:17,升温至110℃,保温11h后,冷却至室温,用去离子水洗涤至溶液ph为6.5,0.02mpa、90℃下蒸馏3h后,过滤,得自制纤维;

48.(4)将自制纤维、竹纤维和锦纶纤维按比例4:1:1混纺,得克重为143g/m2的基础面料;将基础面料浸于基础面料质量22.5倍的质量分数为20%的磷酸,置于剂量为50kgy的电子束设备,辐照5min后,过滤,用去离子水洗涤5.5min,将醋酸锌溶于醋酸锌质量8倍的异丙醇,58℃、80rpm下搅拌17min后,加入醋酸锌质量0.65倍的二乙醇胺和醋酸锌质量2倍的去离子水,搅拌至溶液澄清后,加入醋酸锌质量0.07倍的聚乙二醇,150rpm下搅拌115min,得醋酸锌溶液;再浸于基础面料质量10.5倍的醋酸锌溶液,静置30s后,在35khz的超声下,再置于功率为700w的微波等离子体设备中,在二乙基锌和氧气按体积比1:1的气氛中,升温至110℃,保温27.5min,以4℃/min升温至520℃,保温2h,冷却至室温,得凉爽消臭面料。

49.对比例1

50.对比例1与实施例3的区别仅在于无步骤(1),其余制备步骤同实施例3。

51.对比例2

52.对比例2与实施例3的区别仅在于步骤(2)的不同,将步骤(2)改为:将纤维浸于纤维质量14.5倍的丙酮,按质量比1:0.0014:0.25加入尿素、钼酸铵和氯化亚铁,尿素和纤维的质量比为3.4:1,加热至134℃,保温2h后,升温至205℃,恒温反应5.5h后,依次用去离子水、无水乙醇洗涤5次,过滤,于85℃烘干8h,得自制纤维基体。其余制备步骤同实施例3。

53.对比例3

54.对比例3与实施例3的区别仅在于步骤(2)的不同,将步骤(2)改为:将纤维浸于纤维质量14.5倍的丙酮,按质量比1:0.002加入3,6-二氯偏苯三酸酐和质量分数为10%的氢氧化钠,3,6-二氯偏苯三酸酐和纤维的质量比为1.5:1,48℃下反应3.5h得自制纤维基体。

55.对比例4

56.一种凉爽消臭面料的制备方法,所述凉爽消臭面料的制备方法主要包括以下制备步骤:

57.(1)将氢氧化钙、十二烷基硫酸钠和去离子水按质量比1:1.1:138混合,150rpm下搅拌20min得氢氧化钙溶液;将纤维素、n,n-二甲基乙酰胺和丙酮按质量比1:3.0:2.2混合,150rpm下搅拌6.5h得纤维素溶液;以纤维素溶液为外相溶液,以氢氧化钙溶液为内相溶液,静电纺丝,按流量比1:0.5通入23℃的氮气和氧气,通入57min后,停止通气,升温至87℃,保温83min,再按相同流量比通入17min后,升温至110℃,保温4h,得纤维;所述静电纺丝的温度为25℃,湿度为14%,喷丝头内径为0.5mm,外径为0.9mm,喷丝头与收集板的距离为32cm,内相流速为0.06ml/h,外相流速为0.5ml/h;

58.(2)将纤维浸于纤维质量14.5倍的丙酮,按质量比1:0.002加入3,6-二氯偏苯三酸酐和质量分数为10%的氢氧化钠,3,6-二氯偏苯三酸酐和纤维的质量比为1.5:1,48℃下反应3.5h后,按质量比1:0.0014:0.25加入尿素、钼酸铵和氯化亚铁,尿素和纤维的质量比为3.4:1,加热至134℃,保温2h后,升温至205℃,恒温反应5.5h后,依次用去离子水、无水乙醇洗涤5次,过滤,于85℃烘干8h,得自制纤维

59.(3)将自制纤维、竹纤维和锦纶纤维按比例4:1:1混纺,得克重为143g/m2的基础面料;将基础面料浸于基础面料质量22.5倍的质量分数为20%的磷酸,置于剂量为50kgy的电子束设备,辐照5min后,过滤,用去离子水洗涤5.5min,将醋酸锌溶于醋酸锌质量8倍的异丙醇,58℃、80rpm下搅拌17min后,加入醋酸锌质量0.65倍的二乙醇胺和醋酸锌质量2倍的去离子水,搅拌至溶液澄清后,加入醋酸锌质量0.07倍的聚乙二醇,150rpm下搅拌115min,得醋酸锌溶液;再浸于基础面料质量10.5倍的醋酸锌溶液,静置30s后,在35khz的超声下,再置于功率为700w的微波等离子体设备中,在二乙基锌和氧气按体积比1:1的气氛中,升温至110℃,保温27.5min,以4℃/min升温至520℃,保温2h,冷却至室温,得凉爽消臭面料。

60.对比例5

61.对比例5与实施例3的区别仅在于步骤(4)的不同,将步骤(4)改为:将自制纤维、竹纤维和锦纶纤维按比例4:1:1混纺,得克重为143g/m2的基础面料;将醋酸锌溶于醋酸锌质量8倍的异丙醇,58℃、80rpm下搅拌17min后,加入醋酸锌质量0.65倍的二乙醇胺和醋酸锌质量2倍的去离子水,搅拌至溶液澄清后,加入醋酸锌质量0.07倍的聚乙二醇,150rpm下搅拌115min,得醋酸锌溶液;再浸于基础面料质量10.5倍的醋酸锌溶液,静置30s后,在35khz的超声下,再置于功率为700w的微波等离子体设备中,在二乙基锌和氧气按体积比1:1的气氛下,升温至110℃,保温27.5min,以4℃/min升温至520℃,保温2h,冷却至室温,得凉爽消臭面料。其余制备步骤同实施例3。

62.对比例6

63.对比例6与实施例3的区别仅在于步骤(4)的不同,将步骤(4)改为:将自制纤维、竹纤维和锦纶纤维按比例4:1:1混纺,得克重为143g/m2的基础面料;将基础面料浸于基础面料质量22.5倍的质量分数为20%的磷酸,置于剂量为50kgy的电子束设备,辐照5min后,过滤,用去离子水洗涤5.5min,将醋酸锌溶于醋酸锌质量8倍的异丙醇,58℃、80rpm下搅拌17min后,加入醋酸锌质量0.65倍的二乙醇胺和醋酸锌质量2倍的去离子水,搅拌至溶液澄清后,加入醋酸锌质量0.07倍的聚乙二醇,150rpm下搅拌115min,得醋酸锌溶液;再浸于基础面料质量10.5倍的醋酸锌溶液,静置30s后,置于功率为700w的微波等离子体设备中,在二乙基锌和氧气按体积比1:1的气氛下,升温至110℃,保温27.5min,以4℃/min升温至520℃,保温2h,冷却至室温,得凉爽消臭面料。其余制备步骤同实施例3。

64.对比例7

65.对比例7与实施例3的区别仅在于步骤(4)的不同,将步骤(4)改为:将自制纤维、竹纤维和锦纶纤维按比例4:1:1混纺,得克重为143g/m2的基础面料;将基础面料浸于基础面料质量22.5倍的质量分数为20%的磷酸,置于剂量为50kgy的电子束设备,辐照5min后,过滤,用去离子水洗涤5.5min,将醋酸锌溶于醋酸锌质量8倍的异丙醇,58℃、80rpm下搅拌17min后,加入醋酸锌质量0.65倍的二乙醇胺和醋酸锌质量2倍的去离子水,搅拌至溶液澄清后,加入醋酸锌质量0.07倍的聚乙二醇,150rpm下搅拌115min,得醋酸锌溶液;再浸于基础面料质量10.5倍的醋酸锌溶液,静置30s后,在35khz的超声下,再置于功率为700w的微波炉中,升温至110℃,保温27.5min,以4℃/min升温至520℃,保温2h,冷却至室温,得凉爽消臭面料。其余制备步骤同实施例3。

66.效果例

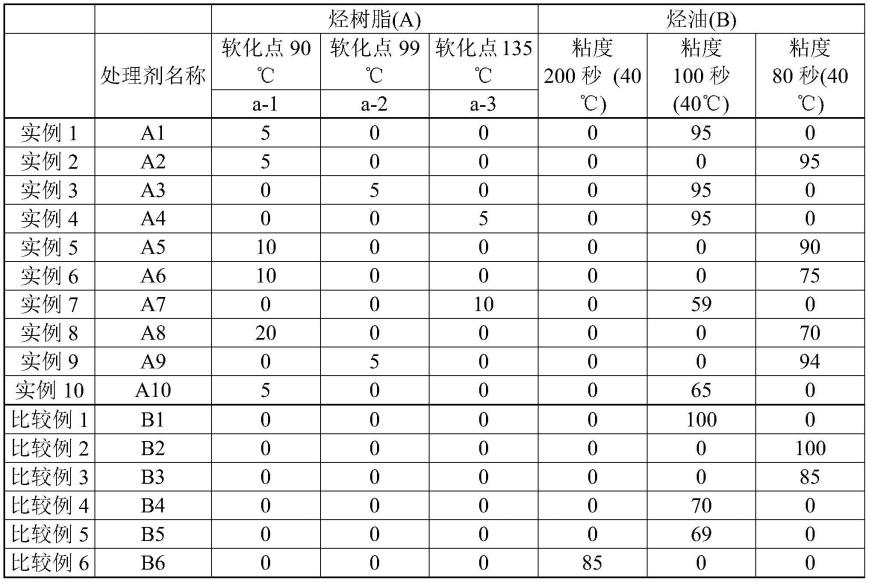

67.下表1给出了采用本发明实施例1至3与对比例1至7的凉爽消臭面料的性能分析结果。

68.表1

[0069][0070]

从实施例与对比例的最大瞬态热流量、紫外线屏蔽率、芯吸高度、蒸发速率的实验数据比较可发现,本产品对基础面料通过电子束辅助磷酸进行亲水处理,在提高面料亲水性的同时,形成导湿通道,使面料具有高效的吸湿导湿性能,提高面料的凉爽效果,并且在这基础上沉积形成粗糙的氧化锌薄膜,能够反射紫外光线,防止面料吸热升温,保持凉爽

感,也能使面料具有排汗功能,增益面料的凉爽性能;从实施例与对比例的消臭率实验数据对比可发现,本产品静电纺丝形成内嵌碳酸钙纤维,利用其吸附性,达到除臭效果;再利用3,6-二氯偏苯三酸酐、尿素、氯化铁改性纤维,形成铁酞菁化合物,与吸附在碳酸钙内的恶臭物质反应,提高面料的消臭功能;接着,利用2-乙基-4,6-二羟基嘧啶进一步改性,引入抗菌基团,防止移生于其上的细菌分解黏附于织物上的人体皮屑或分泌物导致的异味,增益面料的消臭性。

[0071]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何标记视为限制所涉及的权利要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。