1.本发明涉及隧道支护技术领域,具体是一种高地应力互层隧道控制大变形联合支护结构。

背景技术:

2.隧道工程围岩的变形破坏主要有岩爆、坍塌和大变形,其中隧道大变形是指隧道开挖完成后,受到各种地质因素(高地应力、地下水或自身膨胀性能)的综合作用围岩发生变形、失稳破坏,其自承能力丧失或部分丧失,具有强烈的累进性和时效性,是一类容易造成施工困难、毁坏施工设备、增加建设成本的地质灾害,隧道实际开挖过程中产生的变形受到开挖施工步的空间效应影响;隧道大变形支护主要有两种,柔性结构支护和刚性结构支护,其中刚性结构支护主要有大刚度支护和衬砌结构、大范围围岩加固法两种。传统的做法是增加支护结构的强度和刚度,但大变形地段的围岩具有初期来压快、变形量大的特点,不加以控制会发生坍塌,而刚性支护不能适应大变形将很快被压坏,若支护刚度大于围岩刚度,则围岩膨胀性能不能转化为变形能释放而施加在支护上,容易形成过载破坏;若支护刚度小于围岩刚度,则围岩产生的过量变形得不到限制,将其承担的荷载传递给支护体,也会容易形成过载破坏,因此,如何设计一种“刚柔联合”、可多级让压、并保证其受力更加合理的锚杆-钢架联合支护结构极为重要。

3.因此,本发明提供一种高地应力互层隧道控制大变形联合支护结构来解决上述问题。

技术实现要素:

4.针对上述情况,为克服现有技术之缺陷,本发明提供一种高地应力互层隧道控制大变形联合支护结构,有效的解决了现有的隧道支护结构在使用过程中存在的问题。

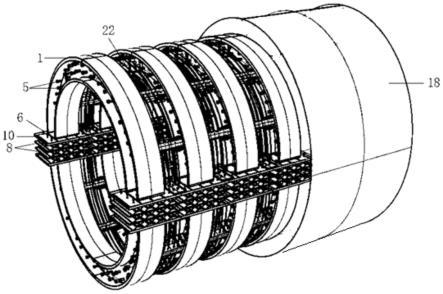

5.一种高地应力互层隧道控制大变形联合支护结构,包括衬砌和围岩,多个所述衬砌环形排列,且每个所述衬砌均通过多个锚杆固定在围岩上,多个所述衬砌的外侧面上安装有压缩层,多个所述衬砌与围岩之间安装有与围岩的内侧接触的一级支护结构,所述一级支护结构的内侧连接有与压缩层的外侧面接触的二级支护结构;所述一级支护结构,包括多个分别位于每个衬砌外侧且横切面呈弧形的支护钢架,每个所述支护钢架上均贯穿有多个供锚杆穿过的钢架长孔,每个所述支护钢架的两端均开有呈弧形的缓冲孔,每两个所述支护钢架相互靠近一端的两个缓冲孔之间滑动连接有缓冲弧板,每个所述缓冲孔的内部均安装有缓冲弹簧;所述二级支护结构,包括多个分别位于每个衬砌外侧且横切面呈弧形的支护板,每个所述支护板上均贯穿有多个供锚杆穿过的支护长孔,每个所述支护板的右端均开有收缩弧槽,每个所述支护板的左端均固定连接有滑动于相邻的收缩槽内的收缩弧板,每个所述收缩弧槽内均固定安装有收缩弹簧;

每个所述支护钢架的内侧与对应的支护板的外侧之间均连接有多个伸缩杆,每个所述伸缩杆内均安装有伸缩弹簧,每个所述锚杆上均套设有位于支护钢架与支护板之间的锚杆弹簧,每个所述支护钢架与对应的支护板之间均连接有让压装置。

6.优选的,每个所述让压装置,均包括每个所述支护板的右端外侧面上开设的弧形滑槽,每个所述弧形滑槽内均滑动安装有弧形滑板,每个所述弧形滑板分别铰接有让压推杆,每个所述让压推杆的另一端分别铰接于对应的支护钢架的内侧中部,每个所述支护板右端的外侧面与收缩弧槽之间贯穿有齿轮槽,每个所述齿轮槽内均转动安装有让压齿轮,每个所述收缩弧板的外侧面上均固定连接有让压齿条,每个所述弧形滑板均固定连接有与让压齿轮啮合的弧形齿条。

7.优选的,每个所述收缩弧板的内部均开有挤压槽,每个所述收缩弧板的内外侧面与挤压槽之间均贯穿有挤压孔,每个所述挤压槽内的左端均滑动安装有两个位置对称的挤压楔块,每个所述挤压楔块的上均固定连接有位于挤压孔内的挤压销,每个所述挤压楔块与挤压槽之间均连接有挤压弹簧,每个所述支护板左端的外侧面上均开有挤压动力槽,每个所述挤压槽与挤压动力槽之间均贯穿并滑动安装有挤压杆,每个所述挤压杆位于挤压槽内部的一端均连接有挤压锥块,每个所述挤压杆位于挤压动力槽内部的一端均连接有动力杆,每个所述动力杆均交接有挤压推杆,每个所述挤压推杆的另一端均铰接于对应的支护钢架的内侧中部。

8.优选的,所述压缩层由混凝土、沥青、橡胶颗粒、陶粒、钢纤维和水混合搅拌而成。

9.优选的,每两个所述衬砌相邻的一端之间的缝隙内安装有防水填充料。

10.优选的,所述锚杆前端的内外侧面之间贯穿有多个定位孔,每个所述定位孔的右端均铰接有定位板,所述锚杆的内部同轴滑动安装有位于定位孔左侧的定位圆板,所述定位板的右侧面上均径向滑动安装有多个定位滑块,多个定位滑块与定位板的中部均连接有定位拉簧,每个所述定位板的左端均与其中一个定位滑块的右侧铰接,每个所述定位板的外侧面上均固定连接有多个定位钉。

11.优选的,所述锚杆的内部同轴滑动安装有定位锥形块,所述定位锥形块的右端固定连接有伸出锚杆端口处的定位杆,所述锚杆端口处的内壁上开有多个限位槽,所述定位杆的右端同轴固定安在有限位环,所述限位环的外侧固定连接有多个分别滑动安装在顶杆限位槽内的限位板,所述锚杆的端口处的外壁上螺纹连接有密封盖。

12.本发明与现有技术相比,具有以下的优点:1、本发明可通过一级支护结构和二级支护结构的收缩对衬砌进行柔性支护,当围岩变形量达到一定量后,一级支护结构和二级支护结构将会形成一个整体,从而对衬砌进行刚性防护;2、多个支护钢架受到围岩的挤压力向内部收缩时能够带动多个支护板向内部收缩,从而将对支护板的挤压力转变为支护板的环向力,多个支护板向中部收缩时能够挤压压缩层,从而对衬砌起到第三级柔性防护;3、多个支护钢架之间设置有弹性滑动的缓冲弧板,能够防止支护钢架收到挤压力后发生形变,多个支护钢架向中部收缩后形成一个钢架环,从而对衬砌形成刚性支护;4、对锚杆进行改进,增加定位钉,能够使得锚杆更加牢固的固定在岩体内部。

附图说明

13.图1为本发明安装于围岩内部的剖面示意图。

14.图2为本发明的剖面示意图。

15.图3为本发明图1中a处的放大图。

16.图4为本发明图3中b处的放大图。

17.图5为本发明图4中c处的放大图。

18.图6为本发明锚杆内部结构的剖面示意图一。

19.图7为本发明锚杆内部结构的剖面示意图二。

20.图8为本发明图6中d处的放大图。

21.图9为本发明图6中e处的放大图。

具体实施方式

22.有关本发明的前述及其他技术内容、特点与功效,在以下配合参考附图1至图9对实施例的详细说明中,将可清楚的呈现。以下实施例中所提到的结构内容,均是以说明书附图为参考。

23.下面将参照附图描述本发明的各示例性的实施例。

24.实施例一,本发明为一种高地应力互层隧道控制大变形联合支护结构,包括衬砌1和围岩2,多个所述衬砌1环形排列,且每个所述衬砌1均通过多个锚杆3固定在围岩2上,多个所述衬砌1的外侧面上环绕安装有压缩层4,多个所述衬砌1与围岩2之间安装有与围岩2的内侧接触的一级支护结构5,所述一级支护结构5的内侧连接有与压缩层4的外侧面接触的二级支护结构6;所述一级支护结构5,包括多个分别位于每个衬砌1外侧且横切面呈弧形的支护钢架7,每两个相邻的支护钢架7之间具有一定的距离,每个所述支护钢架7上均贯穿有多个供锚杆3穿过的钢架长孔8,每个所述支护钢架7的两端均开有呈弧形的缓冲孔9,每两个所述支护钢架7相互靠近一端的两个缓冲孔9之间滑动连接有缓冲弧板10,每个所述缓冲孔10的内部均安装有缓冲弹簧11,当多个支护钢架7受到围岩向中部的压力时,多个支护钢架7能够向中部收缩靠拢,,从而使得多个缓冲弧板10向缓冲孔9内部收缩,同时压缩缓冲弹簧11,支护钢架7向中部靠拢时,由于锚杆3之间的角度不变,支护钢架7向中部移动时,锚杆3之间的距离逐渐变小,而钢架长孔8能够为锚杆3进行让位,使得支护钢架7能够在多个锚杆3上向中部移动,缓冲弹簧11可根据使用要求进行选择,缓冲弧板10能够防止岩块掉落,支护钢架7收缩时,多个缓冲弹簧11的弹力能够对围岩形成抗力,从而对衬砌1起到第一级的柔性支护作用;所述二级支护结构6,包括多个分别位于每个衬砌1外侧且横切面呈弧形的支护板12,每个所述支护板12上均贯穿有多个供锚杆3穿过的支护长孔13,每个所述支护板12的右端均开有收缩弧槽14,每个所述支护板12的左端均固定连接有滑动于相邻的收缩弧槽14内的收缩弧板15,每个所述收缩弧槽14内均固定安装有收缩弹簧16,当多个支护板12受到向中部的挤压力时能够向中部收缩,使得多个收缩弧板15滑动进入多个收缩弧槽14内部,使得多个支护板12受到的径向的挤压力能够转变为环向的力,使得围岩变形的压力进一步分散,实现第二级的柔性支护作用,同时,多个支护板12向中部收缩时能够挤压压缩层4,使得

部分压力施加在压缩层4上,使得压缩层4进行收缩进一步分散压力,实现第三级的柔性支护作用;当多个支护钢架7的端部分别重合时,此时多个支护钢架7之间形成一个完整的呈环形的钢架环,而多个收缩弧板15完全收缩至收缩弧槽14内部时,多个支护板12之间形成一个完整的呈环形的支护环,此时的钢架环和支护环则结束对衬砌1的“柔性支护”的状态改变为“刚性支护”的状态,从而继续对多个衬砌1进行支护,通过“先柔后刚”的支护形式,能够在隧道受到各种地质因素(高地应力、地下水或自身膨胀性能)的综合作用围岩发生变形、失稳破坏的影响下,增加了支护的使用寿命和施工的安全性;每个所述支护钢架7的内侧与对应的支护板12的外侧之间均连接有多个伸缩杆17,每个所述伸缩杆17内均安装有伸缩弹簧18,伸缩杆17和伸缩弹簧18为支护钢架7提供支撑力,当多个支护钢架7向中部收缩时能够压缩伸缩杆17和伸缩弹簧18,能够抵消围岩变形时的部分压力,每个所述锚杆3上均套设有位于支护钢架7与支护板12之间的锚杆弹簧19,通过锚杆弹簧19能够抵消围岩变形时的部分压力,每个所述支护钢架7与对应的支护板12之间均连接有让压装置20,让压装置20能够使得支护钢架7施加在支护板12上的挤压力转换为多个支护板12的环向收缩的力。

25.实施例二,在实施例一的基础上,每个所述让压装置20,均包括每个所述支护板12的右端外侧面上开设的弧形滑槽21,每个所述弧形滑槽21内均滑动安装有弧形滑板22,弧形滑板22能够在弧形滑槽21内弧向滑动,每个所述弧形滑板22分别铰接有让压推杆23,每个所述让压推杆23的另一端分别铰接于对应的支护钢架7的内侧中部,当支护钢架7处于初始位置时,此时弧形滑板22处于弧形滑槽21内部且远离支护板12端部的一端,当支护钢架7向中部收缩时能够通过让压推杆23推动弧形滑板22在弧形滑槽21内部向支护板12的端部方向滑动,每个所述支护板12右端的外侧面与收缩弧槽14之间贯穿有齿轮槽24,每个所述齿轮槽24内均转动安装有让压齿轮25,每个所述收缩弧板15的外侧面上均固定连接有让压齿条26,让压齿轮25顺时针转动能够带动让压齿条26和收缩弧板15向收缩弧槽14内部滑动,从而使得多个支护板12向中部收缩靠拢,从而对压缩层4进行挤压,每个所述弧形滑板22均固定连接有与让压齿轮25啮合的弧形齿条27,当弧形滑板22向支护板12的端部滑动时能够带动弧形齿条27同步移动,使得弧形齿条27带动让压齿轮25转动,从而实现将支护钢架7的挤压力转换为多个支护板12的环向的收缩力,由于弧形滑板22的滑动方向为弧形,因此弧形齿条27也呈与弧形滑槽21同轴心的弧形,在弧形滑板22弧形滑动时,弧形齿条27能够始终与让位齿轮25啮合。

26.实施例三,在实施例二的基础上,每个所述收缩弧板15的内部均开有挤压槽28,每个所述收缩弧板15左端的内外侧面与挤压槽28之间均贯穿有挤压孔29,每个所述挤压槽28内的左端均滑动安装有两个位置对称的挤压楔块30,两个挤压楔块30分别能够向挤压槽28的两侧面滑动,每个所述挤压楔块30的上均固定连接有位于挤压孔29内的挤压销31,挤压楔块30能够带动挤压销31在挤压孔29内向外侧滑动,使得挤压销31能够与收缩弧槽14的内壁接触,每个所述挤压楔块30与挤压槽28之间均连接有挤压弹簧32,挤压弹簧32使得挤压销31在没有受到外力的情况下始终处于挤压孔29内,当两个挤压楔块30受到外力后,两个挤压楔块30则带动两个挤压销31向挤压孔29的外侧滑动,从而与收缩弧槽14的内壁接触,每个所述支护板12左端的外侧面上均开有挤压动力槽33,每个所述挤压槽28与挤压动力槽

33之间均贯穿并滑动安装有挤压杆34,挤压动力槽33的侧面与挤压槽28之间贯穿有通槽,挤压杆34滑动安装与通槽内部,每个所述挤压杆34位于挤压槽28内部的一端均连接有挤压锥块35,挤压杆34能够带动挤压锥块35在挤压槽28内部移动,挤压锥块35向两个挤压楔块30的方向移动时,能够推动两个挤压楔块30向两侧移动,每个所述挤压杆34位于挤压动力槽33内部的一端均连接有动力杆36,动力杆36能够与挤压杆35同步滑动,每个所述动力杆36均交接有挤压推杆37,每个所述挤压推杆37的另一端均铰接于对应的支护钢架7的内侧中部,当支护钢架7向中部收缩时,能够通过挤压推杆37带动动力杆36和挤压杆35向挤压槽28内滑动,实际使用过程中,当支护钢架7向中部收缩移动时,会通过带动让压推杆23和挤压推杆37移动,使得让压齿轮25转动带动收缩弧板15向收缩弧槽14内部滑动,同时挤压推杆37则推动挤压杆35向收缩槽28内部滑动,使得两个挤压销31分别向挤压孔29的外侧滑动,从而紧紧的抵触在收缩弧槽14的内壁上,从而对收缩弧板15的收缩形成较大的摩擦力,支护钢架7向中部移动的距离越大,挤压销31与收缩弧槽14内壁之间的摩擦力就越大,从而对多个支护板12的收缩提供摩擦力减缓其收缩速度,也对围岩压力形成抗力和缓冲力,使得多个支护板12之间组成的二级支护结构6的支护力更加牢固。

27.实施例四,在实施例一的基础上,,所述压缩层4由混凝土、沥青、橡胶颗粒、陶粒、钢纤维和水,按照10:3:6:12:1.5:4的比例混合搅拌而成,沥青具有一定的强度、较好的变形特性及延展性,使让压缩层4在受到多个支护板12的挤压力后产生压缩变形的同时不会出现脆性破坏,橡胶颗粒作为粗骨料使用,其粒径可选择5-15mm,陶粒主要作为细骨料使用,其粒径可选择0.5-3mm,陶粒能够填充橡胶颗粒之间的缝隙,从而形成有效的弹性支撑体系,并具有一定的抗压能力和高压缩特性,也能够增强压缩层4的抗渗性能;钢纤维可有效增强压缩层4的承载能力和抗压性能,其长度可选择30-50mm。

28.实施例五,在实施例四的基础上,每两个所述衬砌1相邻的一端之间的缝隙内安装有防水填充料38,防水填充材料38能够防止压缩层4被压缩时宠衬砌1之间的缝隙掉落,也能够防水渗透。

29.实施例六,在实施例一的基础上,所述锚杆3前端的内外侧面之间贯穿有多个定位孔39,每个所述定位孔39的右端均铰接有定位板40,定位板40的左端能够在定位孔39内上下摆动,所述锚杆3的内部同轴滑动安装有位于定位孔39左侧的定位圆板41,所述定位圆板41的右侧面上均径向滑动安装有多个定位滑块42,多个定位滑块42与定位板41的中部均连接有定位拉簧43,使得多个定位滑块42的初始位置处于靠近定位圆板41中部的位置,每个所述定位板40的左端均与其中一个定位滑块42的右侧铰接,每个所述定位板41的外侧面上均固定连接有多个定位钉44,当定位板40向外侧摆动时,能够带动定位滑块42在定位圆板41上向外侧滑动,从而拉长定位拉簧43,定位板40摆动时能够带动定位圆板41左右滑动,当定位板40在定位孔39内向外侧摆动时,多个定位钉44能够嵌入围岩2内,使得锚杆3能够更加牢固的固定在围岩2内部。

30.实施例七,在实施例六的基础上,所述锚杆3的内部同轴滑动安装有定位锥形块45,定位锥形块45向左侧移动时能够对多个定位板40提供向外侧的挤压力,从而使得多个定位钉44能够逐渐嵌入岩体2内部,所述定位锥形块45的右端固定连接有伸出锚杆3端口处的定位杆46,在将锚杆3嵌入岩体2内部后,可从锚杆3的端口处向内部敲击定位杆46,使得定位锥形块45向左侧移动,从而将多个定位钉44嵌入岩体2内,增加锚杆3的牢固性,所述锚

杆3端口处的内壁上开有多个限位槽47,所述定位杆46的右端同轴固定安在有限位环48,所述限位环48的外侧固定连接有多个分别滑动安装在顶杆限位槽47内的限位板49,多个限位板49和限位环48能够为定位杆46提供支撑力,所述锚杆3的端口处的外壁上螺纹连接有密封盖50,当定位钉44嵌入岩体2内部后,可使用密封盖50对锚杆3的端口进行密封,此时定位锥形块45始终处于多个定位板40之间,使得多个定位钉44不能够从岩体2内脱落。

31.本发明与现有技术相比,具有以下的优点:1、本发明可通过一级支护结构和二级支护结构的收缩对衬砌进行柔性支护,当围岩变形量达到一定量后,一级支护结构和二级支护结构将会形成一个整体,从而对衬砌进行刚性防护;2、多个支护钢架受到围岩的挤压力向内部收缩时能够带动多个支护板向内部收缩,从而将对支护板的挤压力转变为支护板的环向力,多个支护板向中部收缩时能够挤压压缩层,从而对衬砌起到第三级柔性防护;3、多个支护钢架之间设置有弹性滑动的缓冲弧板,能够防止支护钢架收到挤压力后发生形变,多个支护钢架向中部收缩后形成一个钢架环,从而对衬砌形成刚性支护;4、对锚杆进行改进,增加定位钉,能够使得锚杆更加牢固的固定在岩体内部。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。