1.本实用新型涉及电池技术领域,尤其涉及一种电池包充放电检测电流的调节电路、电池包及其保护板。

背景技术:

2.随着新能源产业的迅速发展,电池包得到了广泛的应用。作为对电池包起到主要控制作用的前端芯片,其在电池包的bms(battery managementsystem,电池管理系统)系统中起到了重要作用,例如电池进行参数检测及相应保护。其中,作为一种纯硬件电池保护方案,电池包需要针对模拟前端芯片,设置充放电检测电流保护值,以满足前端芯片的输入电压要求。然而,电池包中用于设置充放电检测电流保护值的电路均只能任意调整二者中的一个检测电流,而另外一个检测电流在前者固定后就无法任意调整的模式,不够灵活。

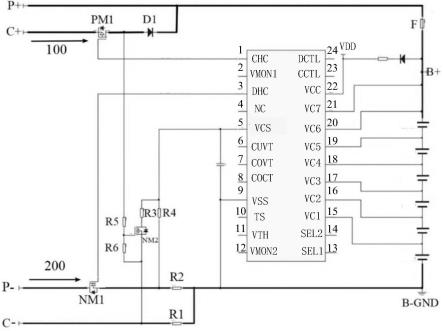

3.例如,图1示出了一种电池包充放电检测电流的硬件实现的现有方案,其中t1为电池包的前端芯片局部,该方案中通过充放电检测电流电路对其输入电压进行控制时,所能调节的充电检测电流是和放电检测电流成比例的,调整好放电检测电流最大保护值后,充电检测电流最大保护值即固定下来无法再调整;或是调整好充电检测电流最大保护值后,放电检测电流最大保护值即固定下来无法再调整。

4.上述情况也迫使一些为电池包提供前端芯片的厂家,需为同款前端模拟芯片提供数个不同的规格,以适应不同的充放电电流对应的输入电压值,以供电池包厂商选择,从而导致增加成本和影响生产。

技术实现要素:

5.本实用新型要解决的技术问题是为了克服现有技术中电池包的充放电检测电流中无法根据用户需求,分别进行调节设置,导致电池包和前端芯片适配困难的缺陷,提供一种电池包充放电检测电流的调节电路、电池包及其保护板。

6.本实用新型是通过下述技术方案来解决上述技术问题:

7.本实用新型提供了一种电池包充放电检测电流的调节电路,所述调节电路包括:电池包充电回路、电池包放电回路、充电回路可调电阻、放电回路可调电阻、充电电流检测电阻、放电电流检测电阻;

8.所述充电回路可调电阻设于所述电池包充电回路中;

9.所述放电回路可调电阻设于所述电池包放电回路中;

10.所述充电电流检测电阻的第一端连接至所述电池包充电回路;

11.所述充电电流检测电阻的第二端连接至所述电池包的前端芯片的电压检测引脚;

12.所述放电电流检测电阻的第一端连接至所述电池包放电回路;

13.所述放电电流检测电阻的第二端连接至所述电压检测引脚;

14.所述充电回路可调电阻用于通过调节所述电池包充电回路的电流值来调节输入至所述电压检测引脚的充电电压检测值;

15.所述放电回路可调电阻用于通过调节所述电池包放电回路的电流值来调节输入至所述电压检测引脚的放电电压检测值。

16.较佳地,所述电池包充电回路包括依次电连接的充电驱动场效应管、熔断器和所述充电回路可调电阻;

17.所述电池包放电回路包括依次电连接的所述熔断器、所述放电回路可调电阻和放电驱动场效应管。

18.较佳地,所述调节电路还包括第一分压电阻、第二分压电阻和第一场效应管;

19.所述第一分压电阻的第一端与所述充电驱动场效应管的栅极电连接,所述第一分压电阻的第二端分别与所述第二分压电阻及所述第一场效应管电连接;

20.所述第二分压电阻的第一端分别与所述第一分压电阻及所述第一场效应管电连接;所述第二分压电阻的第二端与所述充电回路可调电阻电连接;

21.所述第一场效应管的源极分别与所述第二分压电阻的第二端和所述充电回路可调电阻电连接;

22.所述第一场效应管的栅极分别与所述第一分压电阻和所述第二分压电阻电连接;

23.所述第一场效应管的漏级与所述充电电流检测电阻电连接。

24.较佳地,所述调节电路还包括第一电容,所述第一电容的第一端分别与所述电压检测引脚、所述充电电流检测电阻和所述放电电流检测电阻电连接;所述第一电容的第二端分别与所述充电回路可调电阻和所述放电回路可调电阻电连接。

25.较佳地,所述电池包充电回路还包括二极管;所述二极管串接于所述充电驱动场效应管与所述熔断器之间。

26.本实用新型还提供了一种电池包保护板,包括上述的电池包充放电检测电流的调节电路和前端芯片。

27.本实用新型还提供了一种电池包,包括上述的电池包保护板。

28.本实用新型的积极进步效果在于:本实用新型的电池包充放电检测电流的调节电路、电池包及其保护板,通过在电池包检测电流的电路中合理地设置对应的可调电阻,实现了能够根据客户需求任意调整放电检测电流的最大保护值和充电检测电流的最大保护值,改进了以往两者数值成比例约束导致的弊端;并且本实用新型的电路结构方案检测原理可靠,容易投入生产及操作,采用的硬件实现成本低,性价比高,能够广泛投入行业应用。

附图说明

29.图1为现有技术中的电池包充放电检测电流的调节电路的结构示意图。

30.图2为本实用新型的实施例1的电池包充放电检测电流的调节电路的结构示意图。

具体实施方式

31.下面通过实施例的方式进一步说明本实用新型,但并不因此将本实用新型限制在所述的实施例范围之中。

32.实施例1

33.本实施例具体提供了一种电池包充放电检测电流的调节电路,参见图2 所示,调节电路包括:电池包充电回路100、电池包放电回路200、充电回路可调电阻r1、放电回路可

调电阻r2、充电电流检测电阻r3、放电电流检测电阻r4;充电回路可调电阻r1设于电池包充电回路100中;放电回路可调电阻r2设于电池包放电回路200中;充电电流检测电阻r3的第一端连接至电池包充电回路100;充电电流检测电阻r3的第二端连接至电池包的前端芯片的电压检测引脚vcs;放电电流检测电阻r4的第一端连接至电池包放电回路200;放电电流检测电阻r4的第二端连接至电压检测引脚vcs;充电回路可调电阻r1用于通过调节电池包充电回路100的电流值来调节输入至电压检测引脚vcs的充电电压检测值;放电回路可调电阻r2用于通过调节电池包放电回路200的电流值来调节输入至电压检测引脚vcs的放电电压检测值。

34.作为较佳的实施方式,电池包充电回路100包括依次电连接的充电驱动场效应管pm1、熔断器f、电池包的正极b 、电池包的负极b-gnd和充电回路可调电阻r1;其中,充电驱动场效应管pm1和电池包充电回路100的正极c 电连接,充电回路可调电阻r1和电池包充电回路100的充电负极 c-电连接;

35.电池包放电回路200包括依次电连接的熔断器f、电池包的正极b 、电池包的负极b-gnd、放电回路可调电阻r2和放电驱动场效应管nm1;其中,熔断器f和电池包放电回路200的正极p 电连接,放电回路可调电阻 r2和电池包放电回路200的负极p-电连接。

36.其中,充电驱动场效应管pm1可为pmos管(positive channel-metal

‑ꢀ

oxide-semiconductorp,p型金属氧化物半导体);放电驱动场效应管nm1可为nmos管(negative channel-metal-oxide-semiconductor,n型金属氧化物半导体)。

37.本实施方式中通过分别在电池包充电回路100和电池包放电回路200中合理设置上述元件实现充电检测电流最大保护值和放电检测电流最大保护值的分别进行灵活地调节。

38.作为较佳的实施方式,调节电路还包括第一分压电阻r5、第二分压电阻 r6和第一场效应管nm2,第一场效应管nm2可为nmos管;第一分压电阻r5的第一端与充电驱动场效应管pm1的栅极电连接,第一分压电阻r5 的第二端分别与第二分压电阻r6及第一场效应管nm2电连接;第二分压电阻r6的第一端分别与第一分压电阻r5及第一场效应管nm2电连接;第二分压电阻r6的第二端与充电回路可调电阻r1电连接;第一场效应管nm2 的源极分别与第二分压电阻r6的第二端和充电回路可调电阻r1电连接;第一场效应管nm2的栅极分别与第一分压电阻r5和第二分压电阻r6电连接;第一场效应管nm2的漏级与充电电流检测电阻r3电连接。本实施方式中通过设置第一分压电阻r5、第二分压电阻r6,使充电回路100的正极的输入电压分压后,为场效应管nm2提供栅极驱动控制电压,使得第一场效应管nm2导通后,分别与充电电流检测电阻r3和充电回路可调电阻r1连通,而当处于放电状态,充电回路100的正极没有输入电压时,第一场效应管nm2关闭,从而放电电流检测电阻r4和放电回路可调电阻r2正常连通并实现上文所述的功能。

39.作为较佳的实施方式,调节电路还包括第一电容c1,第一电容c1的第一端分别与电压检测引脚vcs、充电电流检测电阻r3和放电电流检测电阻 r4电连接;第一电容c1的第二端分别与充电回路可调电阻r1和放电回路可调电阻r2电连接。本实施方式通过设置第一电容c1隔断充电回路可调电阻r1、放电回路可调电阻r2与电压检测引脚vcs的连接,以保证通过调节充电回路可调电阻r1、放电回路可调电阻r2能实现上文所述的功能。较佳地,第一电容c1可以设置为100nf(纳法)。

40.作为较佳的实施方式,电池包充电回路100还包括二极管d1;二极管 d1串接于充电驱动场效应管pm1与熔断器f之间,从而利用其单向导电的特性防止充电回路100产生逆向电流而损坏电池包。

41.以某款前端芯片为例对充、放电检测电流的检测原理进行说明。本领域技术人员可以理解,本实用新型中的相关参数设置可根据不同的前端芯片灵活调整,并不因本例受到任何限制。该前端芯片的充电过流保护阈值为

‑ꢀ

0.10v,即需要将电压检测引脚vcs的充电电压检测值调节为-0.10v;该前端芯片的放电过流保护阈值为0.05v,即需要将电压检测引脚vcs的放电电压检测值调节为0.05v。

42.电压检测引脚vcs针对放电检测电流的检测原理如下:当放电时,放电电流流出路径为电池包的正极b

→

熔断器f

→

放电回路200的正极p

→

负载

→

放电回路200的负极p

‑→

放电驱动场效应管nm1

→

放电回路可调电阻r2

→

电池包的负极b-gnd,从而形成放电闭合回路。此时放电回路可调电阻r2上的电压即为放电过流保护阈值电压0.05v,可通过阈值0.05v

÷

放电回路可调电阻r2的阻值来设计放电电路的最大输出电流值(即需求的电池包的最大输出保护电流值),如该最大输出保护电流值为10a,那么放电回路可调电阻r2的阻值即可由0.05v

÷

10a=0.005ω进行确定。

43.当充电时,充电电流流入路径为电池包充电回路100的正极c

→

充电驱动场效应管pm1

→

熔断器f

→

电池包的正极b

→

电池包的负极b-gnd

→

充电回路可调电阻r1

→

电池包充电回路100的负极c-,形成充电闭合回路。由基尔霍夫电流定律得知,此时充电回路可调电阻r1上的电压与放电回路可调电阻r2、充电电流检测电阻r3、放电电流检测电阻r4、导通时的第一场效应管nm2四个元件串联的电压总和相等(其中,第一场效应管nm2导通由电池包充电回路100的正极c 以及电池包充电回路100的负极c-控制,充电时第一场效应管nm2导通,不充电时第一场效应管nm2断开),因为充电电流检测电阻r3、放电电流检测电阻r4两电阻的阻值通常远大于放电回路可调电阻r2的阻值和第一场效应管nm2导通时的导通电阻阻值,所以后两者在相应计算中可忽略不计。由此根据充电过流保护阈值为-0.10v电压,假设充电电流检测电阻r3、放电电流检测电阻r4采用1k欧姆的金属膜电阻,可计算得出在充电时电池包充电回路100中的充电回路可调电阻r 1上的最大电压为[-0.10v

÷

(放电回路可调电阻r2 放电电流检测电阻r4)]

ꢀ×

(放电回路可调电阻r2 充电电流检测电阻r3 放电电流检测电阻r4 第一场效应管nm2导通时的导通电阻阻值)≈(-0.10v

÷

1k)

×

(1k 1k)=

ꢀ‑

0.20v,因此可通过充电时以充电回路可调电阻r1上的最大电压-0.20v

÷

充电回路可调电阻r1的阻值来设计充电电路的最大输入电流值(即需求的电池包的最大输入保护电流值),比如需求电池包输入的最大保护电流值为2a,那么,充电回路可调电阻r1的阻值即可由-0.20v

÷

2a=0.100ω获得,其中,充电电流方向与放电电流方向相反。

[0044]

本实用新型的电池包充放电检测电流的调节电路、电池包及其保护板,通过在电池包检测电流的电路中合理地设置对应的可调电阻,实现了能够根据客户需求任意调整放电检测电流的最大保护值和充电检测电流的最大保护值,改进了以往两者数值成比例约束导致的弊端;并且本实用新型的电路结构方案检测原理可靠,容易投入生产及操作,采用的硬件实现成本低,性价比高,能够广泛投入行业应用。

[0045]

实施例2

[0046]

本实施例具体提供了一种电池包保护板,包括实施例1中的电池包充放电检测电

流的调节电路和前端芯片。

[0047]

本实用新型的电池包保护板通过在电池包检测电流的电路中合理地设置对应的可调电阻,实现了能够根据客户需求任意调整放电检测电流的最大保护值和充电检测电流的最大保护值,改进了以往两者数值成比例约束导致的弊端;并且本实用新型的电路结构方案检测原理可靠,容易投入生产及操作,采用的硬件实现成本低,性价比高,能够广泛投入行业应用。

[0048]

实施例3

[0049]

本实施例具体提供了一种电池包,包括实施例2中的电池包保护板。本实用新型的电池包通过在电池包检测电流的电路中合理地设置对应的可调电阻,实现了能够根据客户需求任意调整放电检测电流的最大保护值和充电检测电流的最大保护值,改进了以往两者数值成比例约束导致的弊端;并且本实用新型的电路结构方案检测原理可靠,容易投入生产及操作,采用的硬件实现成本低,性价比高,能够广泛投入行业应用。

[0050]

虽然以上描述了本实用新型的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本实用新型的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本实用新型的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。