1.本发明涉及显示设备技术领域,尤其涉及的是一种显示屏壳体及显示屏。

背景技术:

2.目前交互教育与会议平板主要以红外触控方案为主流技术方案,其结构形态大部分采用套框模式,套框方案中,钢化玻璃与显示面板之间存在间隙,这样在套框方案的显示屏上进行书写时有明显的隔空感。

3.由于现有技术中钢化玻璃与显示面板之间间隙的存在,而该间隙使书写和显示时产生视觉差,从而会有隔空感,从而导致触控书写体验与视觉体验不好。

4.因此,现有技术还有待于改进和发展。

技术实现要素:

5.鉴于上述现有技术的不足,本发明的目的在于提供一种显示屏壳体及显示屏,解决了现有技术中的钢化玻璃与显示面板在装配后,钢化玻璃与显示面板之间存在间隙的问题。

6.本发明的技术方案如下:

7.一种显示屏壳体,于连接显示面板及钢化玻璃,其中,显示屏壳体包括:

8.中框;

9.第一柔性垫,所述第一柔性垫设置在所述中框上,且所述显示面板设置在所述第一柔性垫上;

10.第二柔性垫,所述第二柔性垫设置在所述中框上,且所述钢化玻璃设置在所述第二柔性垫上,所述钢化玻璃位于所述显示面板的出光侧;以及

11.挤压部,所述挤压部设置在所述钢化玻璃的出光面,并与所述钢化玻璃抵接。

12.进一步,所述显示屏壳体还包括背板,所述中框设置在所述背板上;

13.所述中框包括:

14.底板,所述底板设置在所述背板上,并沿所述显示面板的出光侧延伸设置;

15.第一支撑板,所述第一支撑板设置在所述底板上背向所述背板的一侧,所述第一柔性垫位于所述第一支撑板上;

16.第二支撑板,所述第二支撑板设置在所述第一支撑板上背向所述背板的一侧,所述第二柔性垫位于所述第二支撑板上。

17.进一步,所述中框还包括:

18.定位柱,所述定位柱连接在所述第二支撑板背向所述背板的一侧。

19.所述定位柱上设置有限位块,所述限位块位于所述定位柱与所述钢化玻璃的侧面之间。

20.进一步,所述显示屏壳体还包括:

21.型材框,所述型材框连接在所述背板上,并位于所述中框外侧,所述挤压部设置在

所述型材框上。

22.进一步,所述型材框包括:

23.框体,所述框体设置在所述背板上,且位于所述中框背向所述显示面板的一侧;

24.弯折部,所述弯折部连接在所述框体上,所述弯折部位于所述中框背向所述背板的一侧,所述挤压部连接在所述弯折部上。

25.进一步,所述型材框还包括设置在所述框体和所述弯折部的容纳腔;

26.所述容纳腔的内壁开设有卡槽;

27.挤压部包括:

28.卡接条,所述卡接条卡嵌于所述卡槽内;

29.压紧块,所述压紧块连接在所述卡接条上并凸出于所述容纳腔,所述压紧块抵接于所述钢化玻璃的出光面。

30.进一步,所述容纳腔内设置有红外发射管,所述红外发射管的发射端朝向所述挤压部。

31.进一步,所述背板的边缘处设置有折边,所述框体朝向所述背板的表面上开设有收容槽,所述折边位于所述收容槽内。

32.进一步,所述第一柔性垫和所述第二柔性垫均为硅胶垫,所述第一柔性垫的硬度大于所述第二柔性垫的硬度;

33.所述挤压部为滤光条。

34.基于相同的构思,本发明还提出一种显示屏,包括:如上所述的显示屏壳体;

35.设置在所述显示屏壳体上的显示面板;设置在所述显示屏壳体上的钢化玻璃;以及

36.背光模组,所述背光模组设置在所述显示屏壳体上,且位于所述显示面板背向所述钢化玻璃的一侧。

37.本方案的有益效果:本方案通过在中框上设置第一柔性垫,使显示面板设置在第一柔性垫上,通过在中框上设置第二柔性垫,使钢化玻璃设置于第二柔性垫上,通过柔性垫所产生的弹力,使显示面板与相互贴合受力组装在一起,使钢化玻璃和显示面板之间不会产生间隙,实现0距离贴合。通过挤压部对钢化玻璃进行挤压,让钢化玻璃与液晶屏在边缘进行压紧,使钢化玻璃和显示面板长期有效贴合在一起,并且在贴合处不会产生间隙,最终达到极至小视差,从而在书写的效果上无隔空感,使书写体验与视觉体验最优。

附图说明

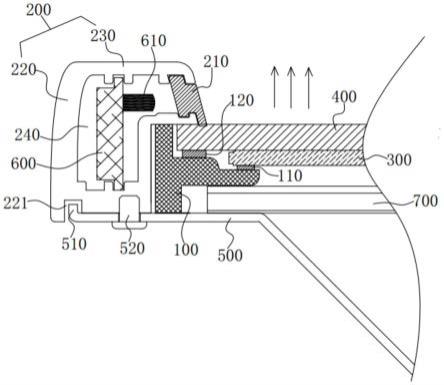

38.图1是本发明的一种显示屏的实施例的剖视图;

39.图2是本发明的一种显示屏壳体的实施例的部分结构的剖视图;

40.图3是本发明的一种显示屏壳体的实施例的型材框的内部结构的剖视图;

41.图4是本发明的一种显示屏壳体的实施例的挤压部的剖视图。

42.图中各标号:100、中框;110、第一柔性垫;120、第二柔性垫;130、底板;140、第一支撑板;141、第一台阶;150、第二支撑板;151、第二台阶;160、定位柱;161、限位块;200、型材框;210、挤压部;211、卡接条;212、压紧块;220、框体;221、收容槽;230、弯折部;240、容纳腔;241、卡槽;300、显示面板;400、钢化玻璃;500、背板;510、折边;520、螺钉;600、红外电路

板;610、红外发射管;700、背光模组。

具体实施方式

43.本发明提供了一种显示屏壳体及显示屏,为使本发明的目的、技术方案及效果更加清楚、明确,以下参照附图并举实例对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

44.如图1、图2所示,本实施例提出一种显示屏壳体,用于连接显示面板300及钢化玻璃400,其中,显示屏壳体包括:中框100;第一柔性垫110,第二柔性垫120,以及挤压部210。为方便结构描述,以朝向显示面板300的中心的方向为内侧,以远离显示面板300的中心的方向为外侧。显示面板300射出光线(图1所示中箭头方向)的一侧为出光侧,使用再在使用显示屏时,使用者位于显示面板300的出光侧。所述第一柔性垫110设置在所述中框100上,且所述显示面板300设置在所述第一柔性垫110上。所述第二柔性垫120设置在所述中框100上,且所述钢化玻璃400设置在所述第二柔性垫120上,所述钢化玻璃400位于所述显示面板300的出光侧。所述挤压部210设置在所述钢化玻璃400的出光面,并与所述钢化玻璃400抵接,即所述挤压部210按压在钢化玻璃400上,从而把钢化玻璃400与显示面板300进行压紧贴合,贴合面不会产生间隙。

45.本方案通过在中框100上设置第一柔性垫110,使显示面板300设置在第一柔性垫110上,通过在中框100上设置第二柔性垫120,使钢化玻璃400设置于第二柔性垫120上,通过柔性垫所产生的弹力,使显示面板300与相互贴合受力组装在一起,使钢化玻璃400和显示面板300之间不会产生间隙,实现0距离贴合。通过挤压部210对钢化玻璃400进行挤压,让钢化玻璃400与液晶屏在边缘进行压紧,使钢化玻璃400和显示面板300长期有效贴合在一起,并且在贴合处不会产生间隙,最终达到极至小视差,从而在书写的效果上无隔空感,使书写体验与视觉体验最优。

46.本实施例的具体结构中,所述显示屏壳体还包括背板500,所述背板500位于所述显示面板300出光侧相背向的一侧,所述中框100设置在所述背板500上。所述中框100具体包括:底板130,第一支撑板140,第二支撑板150。所述底板130设置在所述背板500上,并沿所述显示面板300的出光侧延伸设置;所述第一支撑板140设置在所述底板130上背向所述背板500的一侧,所述第一柔性垫110粘接在所述第一支撑板140上,所述第二支撑板150设置在所述第一支撑板140上背向所述背板500的一侧,所述第二柔性垫120粘接在所述第二支撑板150上。第一支撑板140通过第一柔性垫110,对显示面板300进行支撑,第二支撑板150通过第二柔性垫120,对钢化玻璃400进行支撑,这样形成对显示面板300和钢化玻璃400的稳定支撑。所述第一柔性垫110和所述第二柔性垫120均为硅胶垫,所述第一柔性垫110的硬度大于所述第二柔性垫120的硬度。这样当钢化玻璃400受到挤压部210的压力时,第一柔性垫110的压缩量大,第二柔性垫120的压缩量较小,从而使钢化玻璃400更容易与显示面板300进行贴合,形成0间隙状态。具体可设置为:采用邵氏硬度标准,第一柔性垫110的硬度为60度,第二柔性垫120的硬度为30度。另外,第一柔性垫110沿出光方向的厚度要大于第二柔性垫120沿出光方向的厚度,这样在对钢化玻璃400进行下压时,钢化玻璃400的下移量大,而显示面板300的下移量小,从而使钢化玻璃400与显示面板300贴合更紧密。

47.所述第一支撑板140朝的内侧表面凸出于所述第二支撑板150的内侧表面,这样第

二支撑板150的内侧表面与所述第一支撑板140朝向显示面板300的表面之间形成第一台阶141,该第一台阶141位于显示面板300的边缘外侧,第一台阶141为显示面板300进行限位,从而方便显示面板300的安装。

48.所述中框100还包括定位柱160,所述定位柱160连接在所述第二支撑板150背向所述背板500的一侧,所述定位柱160位于所述第二柔性垫120的外侧。所述定位柱160沿出光方向延伸设置,所述定位柱160与所述第二支撑板150之间形成第二台阶151,通过第二台阶151对钢化玻璃400进行限位,方便钢化玻璃400的安装。所述定位柱160上设置有限位块161,所述限位块161位于所述定位柱160与所述钢化玻璃400的侧面之间。通常在钢化玻璃400的边缘处设置有黑色丝印区,通过限位块161可以精准限位,使钢化玻璃400的黑色丝印区域不会在模组内发生移位现象,这样钢化玻璃400作为外观零件可以保证装配精度。具体为:所述限位块161为u型限位块,所述u型限位块套设在所述定位柱160上,这样u型限位块覆盖在定位柱160的内侧面和外侧面上。u型限位块与定位柱160装配后可以给钢化玻璃400形成精定位,以达到在装配线上直接堆叠装配,无需采用钢化玻璃 液晶屏 铝框的分体组装形式,提高装配精度和生产效率。

49.所述显示屏壳体还包括有型材框200,所述型材框200通过螺钉520可拆卸连接在所述背板500上,所述型材框200位于所述中框100外侧,所述挤压部210设置在所述型材框200上。通过型材框200对挤压部210进行支撑,型材框200连接在背板500上时,挤压部210对钢化玻璃400进行挤压,挤压部210朝向钢化玻璃400的出光面的一端与钢化玻璃400存在一定的过盈量,这样通过过盈配合产生挤压力,从而压紧钢化玻璃400。螺钉520可针对整体贴合间隙进行有效调节,拧紧螺钉520使型材框200带动挤压部210压紧钢化玻璃400和显示面板300,达到0间隙状态。

50.所述型材框200具体包括:框体220,和弯折部230。所述框体220设置在所述背板500上,且所述框体220位于所述中框100背向所述显示面板300的一侧,即中框100的外侧。所述弯折部230连接在所述框体220上,所述弯折部230位于所述中框100背向所述背板500的一侧,所述挤压部210连接在所述弯折部230上。型材框200通过框体220和弯折部230对中框100进行包裹,这样使型材框200作为外观零件,实现稳定固定。

51.所述型材框200还包括设置在所述框体220和所述弯折部230的容纳腔240,所述容纳腔240位于所述弯折部230的部分的内壁上开设有卡槽241;所述弯折部230的内侧面上开设有开口,开口与容纳腔240连通,卡槽241位于开口处,所述挤压部210卡嵌设置在所述开口处。挤压部210的具体结构包括:卡接条211,压紧块212。所述卡接条211卡嵌于所述卡槽241内,所述挤压部210通过卡接条211进行固定,所述压紧块212连接在所述卡接条211上并凸出于所述容纳腔240,所述压紧块212穿过所述开口后抵接于所述钢化玻璃400的出光面。所述压紧块212的内侧面沿发出光的反方向朝向内侧倾斜设置,这样使显示屏的边缘形成一个倾斜角度,提高外观体验。

52.为实现红外触控书写功能,在所述容纳腔240内设置有红外电路板600,所述红外电路板600上设置有红外发射管610,红外发射管610位于所述容纳腔240内,且所述红外发射管610发射端朝向所述挤压部210。这样红外发射管610发射红外线,红外线穿过挤压部210,从而使红外线能位于钢化玻璃400的出光侧,当在钢化玻璃400上书写时,就能被感应到,实现书写功能。所述挤压部210为滤光条,采用滤光条,能过滤掉进入红外感应器的杂

光,使感应更精准与灵敏。

53.所述背板500的边缘处设置有折边510,所述框体220朝向所述背板500的表面上开设有收容槽221,所述折边510位于所述收容槽221内。这样使背板500的边缘卡嵌在所述型材框200内,对背板500进行封边,避免背板500边缘外露,这样结构稳定,而且更加美观。

54.基于相同的构思,本发明还提出一种显示屏,显示屏包括:如上所述的显示屏壳体,设置在所述显示屏壳体上的显示面板300,设置在所述显示屏壳体上的钢化玻璃400;以及背光模组700,背光模组700为显示面板300提供背光从而实现显示功能。所述背光模组700设置在所述显示屏壳体上,且位于所述显示面板300背向所述钢化玻璃400的一侧。具体为:所述中框100中的第一支撑板140与背板500之间设置有安装空间,背光模组700卡嵌在该安装空间中进行固定。底板130的内侧面为背光模组700的边缘进行限位,从而方便背光模组700的安装。

55.综上所述:本发明提出一种显示屏壳体及显示屏,通过在中框100上设置第一柔性垫110,使显示面板300设置在第一柔性垫110上,通过在中框100上设置第二柔性垫120,使钢化玻璃400设置于第二柔性垫120上,通过柔性垫所产生的弹力,使显示面板300与相互贴合受力组装在一起,使钢化玻璃400和显示面板300之间不会产生间隙,实现0距离贴合。通过挤压部210对钢化玻璃400进行挤压,让钢化玻璃400与液晶屏在边缘进行压紧,使钢化玻璃400和显示面板300长期有效贴合在一起,并且在贴合处不会产生间隙,最终达到极至小视差,从而在书写的效果上无隔空感,使书写体验与视觉体验最优。

56.另外,与现有技术相比,本方案不需要现有模组的前铁框,从而降低bom零件成本,使装配更简单从而提升配装效率。

57.应当理解的是,本发明的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本发明所附权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。