1.本技术涉及智能工业的领域,尤其是涉及一种智能工业生产设备管理方法及系统。

背景技术:

2.cn201510636250.9公开了一种基于大数据的工业设备维护管理系统,其技术方案为:包括设于每一工业设备上的监控终端以及与所述监控终端无 线连接的服务器端;所述监控终端包括:零部件工作时间监控模块,用于监控对应工业设备上的零部件的工作时间;第一通讯模块,用于将所监控到的对应工业设备上的零部件的工作时间信息发送至服 务器端,该工作时间信息至少携带有该监控终端的唯一标识符;所述服务器端包括:零部件寿命记录模块,记录有上述工业设备上的零部件的使用寿命;零部件保养时间记录模块,记录有每一零部件的保养时间段,其中,所述每一零件的保 养时间段为每一零部件的使用寿命减去对应的一预定时间段;第二通讯模块,用于接收第一通讯模块发送的工作时间信息;累计工作时间统计模块,用于根据第二通讯模块接收的工作时间统计对应零部件的累 计工作时间;第一判断模块,用于判断所述零部件的累计工作时间是否属于对应的保养时间段内;保养时间确定模块,用于当第一判断模块判断得到所述累计工作时间属于对应的保养 时间段内,则确定该当前的累计工作时间为对应零部件的保养时间;所述服务器端还包括:与每一种类零部件相对应的平均使用寿命统计模块,用于根据 该种类下的所有零部件的使用寿命统计该种类的统一的平均使用寿命;所述零部件寿命记录模块,还用于记录每一种类零部件的平均使用寿命;所述零部件保养时间记录模块,还用于根据每一种类的零部件的平均使用寿命得到该 种类中每一零部件的保养时间段,记录每一种类对应的保养时间段,其中,每一零部件的保 养时间段为该零部件所属的种类的平均使用寿命减去对应的一预定时间段。

3.该基于大数据的工业设备维护管理系统具有以下优点:相关工作人员可以在工业设备未工作时进行保养维护,不占用工业设备的正常工作时间,从而使得同一生产线的各个工业设备能够顺利进行联动或者先后动作,对该生产线的产品顺利加工,极大的提高了产品生产效率,提高了出产量;另一方面,工业设备不会因其零部件的 损坏而出现各种可能出现的问题,例如卡死、停机、工业设备损伤等等,因此极大的提高了 工业设备的使用寿命,再一方面,产品不会因零部件损坏后,而被零部件损伤,极大的提高了良品率。

4.但是,该基于大数据的工业设备维护管理系统也具有以下缺点:仅考虑设备、零件的工作时间和使用寿命,参考量单一,易被环境因素和实际使用因素影响,造成实际使用时间和使用寿命差异;不能根据设备实际使用情况调整设备维护计划,灵活性较差。

5.因此,需要一种根据设备实际使用的多个因素调整设备维护时间和计划的方法或系统。

技术实现要素:

6.为了解决参考量单一、不能根据设备实际使用情况灵活调整设备维护计划的问题,本技术提供一种智能工业生产设备管理方法及系统。

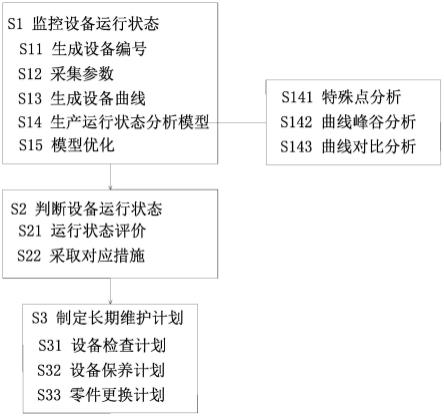

7.本技术提供一种智能工业生产设备管理方法,包括以下步骤:步骤s1,监控设备运行状态,对不同生产设备设置设备编号,由设备监控装置实时监控设备运行状态,并将设备运行状态参数上传至大数据平台,形成设备运行状态参数数据库,生成运行状态分析模型;步骤s2,判断设备运行状态,将待判断的设备的运行状态参数录入监控模型,并对设备运行状态进行评估,得出评估结果,并根据得出的评估结果选择对应措施;步骤s3,制定长期维护计划,针对设备的运行状态参数记录以及设备异常记录,结合设备生产计划,制定维护计划。

8.进一步的,所述步骤s1包括:步骤s11,生成设备编号,对不同生产设备设置设备编号,并将设备编号上传至大数据平台;步骤s12,采集参数,由设备监控装置实时采集设备运行状态参数,并将设备运行状态参数上传至大数据平台,形成设备运行状态参数数据库;步骤s13,生成设备曲线,将设备运行状态参数对应运行时间,生成设备运行状态参数-时间曲线;步骤s14,生成运行状态分析模型,对设备运行状态参数曲线进行分析,并结合设备故障记录得出设备故障与各项设备运行状态参数之间的规律,形成运行状态分析模型;步骤s15,模型优化,持续采集设备运行状态参数并上传至大数据平台,补充设备运行状态参数数据库,优化运行状态分析模型;所述步骤s12中,设备运行状态参数包括但不限于:设备温度、设备运行声音、通入或排出气体流量。

9.进一步的,所述步骤s14包括:步骤s141,特殊点分析,识别出设备运行状态参数曲线中的急剧升高点或急剧降低点,标记为特殊点后针对该点位所对应的设备和运行时刻进一步分析;步骤s142,曲线峰谷分析,对曲线的峰和谷进行标记,并分析峰、谷出现点所对应的设备和运行时刻;步骤s143,曲线对比分析,对同一模式下同一设备的参考曲线数据库中的曲线进行对比分析,评价设备在同一模式下的设备运行状态参数。

10.通过采用上述技术方案,分别从设备运行状态参数的变化率、变化趋势和与历史参数的差异,对设备运行状态参数进行详细分析,从而提高了评价设备运行状态的评价能力。

11.进一步的,所述步骤s141中,特殊点识别方法为:将设备运行状态参数曲线的各点斜率汇成斜率曲线,对斜率绝对值超出95%点的斜率绝对值的识别为特殊点。

12.进一步的,所述步骤s143中,曲线对比分析方法为:将待评价的设备运行过程的与参考曲线数据库中同模式的曲线进行对应时刻的参数差值对比,得出设备运行过程的设备运行状态参数与参考曲线数据库中同模式的曲线的设备运行状态参数的差度指数;所述差度指数的计算方法为:,其中,表示为某次设备运行过程的设备运行状态参数与参考曲线数据库中同模

式的曲线的设备运行状态参数的差度指数;表示为该次设备运行过程的运行状态参数曲线与参考曲线数据库中某一曲线在所有时刻的参数的极差的均值;表示为该次设备运行过程的运行状态参数曲线与参考曲线数据库中多条曲线在所有时刻的参数的极差的均值;

x

表示为该次设备运行过程的运行状态参数曲线在所有时刻的参数的极差的均值;所述步骤s143中,差度指数小于设定阈值的设备运行状态参数曲线录入参考曲线数据库中,差度指数大于设定阈值的设备运行状态参数曲线不录入参考曲线数据库中。

13.通过采用上述技术方案,引入差度指数算法,对设备运行过程与历史运行过程的运行状态差异程度进行对比,直观地体现出设备运行状态的差异性,提高了对设备运行状态的评价能力。

14.进一步的,所述步骤s2包括:步骤s21,运行状态评价,结合步骤s1采集的设备运行状态参数以及分析结果,对设备运行过程进行评价:若差度指数小于设定阈值,则该次设备运行过程的运行状态合格,若差度指数大于设定阈值,则该次设备运行过程的运行状态不合格;步骤s22,采取对应措施,根据运行状态评价结果,对设备采取相应措施,若某次设备运行过程的运行状态合格,则参考设备维护计划采取措施,若某次设备运行过程的运行状态不合格,则停止该设备并对设备进行全面检查和维修。

15.进一步的,所述步骤s3包括:步骤s31,设备检查计划,在固定时间内对设备进行全面检查,设备检查最大间隔由设备异常记录和设备运行状态记录确定,实际设备检查时间根据生产计划调整但不得超出设备检查最大间隔;步骤s32,设备保养计划,在固定时间内地对设备进行设备保养,包括但不限于添加设备的擦洗清洁和加油润滑,设备保养时间与设备检查时间一致;步骤s33,零件更换计划,在固定时间内对设备使用零件进行更换,零件更换间隔不得超出零件出厂指定使用寿命时间;所述设备检查周期的确定方法为:,其中,t表示为设备检查周期;t表示为所有设备异常情况中,相邻两次设备异常发生时间的时间差的中位数;表示为参考曲线数据库中,曲线的所有特殊点与同模式下其他曲线对应时刻的斜率的极差的均值;表示为参考曲线数据库中,曲线的所有特殊点与同模式下其他曲线对应时刻的斜率的极差的最大值;表示为参考曲线数据库中,曲线的所有峰、谷点与同模式下其他曲线对应时刻的参数的极差的均值;表示为参考曲线数据库中,曲线的所有峰、谷点与同模式下其他曲线对应时刻的参数的极差的最大值。

16.通过采用上述技术方案,制定长期维护计划有利于保证设备运行的长期稳定性,提高了生产过程的稳定性;并且能够根据设备运行参数的变化程度调整维护计划,提高了生产设备管理的灵活性。

17.一种智能工业生产设备管理系统,包括:大数据平台1、设备监控装置9;所诉大数据平台1包括:存储器2;处理器3,与存储器2连接;设备运行状态参数数据库4,设置在存储器2内,用于保存设备运行状态参数的原始数据;参考曲线数据库5,用于

保存设备运行状态评估合格的参数曲线数据;设备异常记录数据库6,用于保存设备发生故障的异常记录数据;所述设备监控装置9与大数据平台1连接,用于采集设备运行状态参数和传输数据。

18.进一步的,所述设备监控装置9包括:设备工作温度监控模块91,用于实时采集设备工作温度,并将设备工作温度对应设备编号上传至大数据平台1;设备工作时间监控模块92,用于监控设备工作的开始点和终止点,计算设备工作时间,并将设备工作时间对应设备编号上传至大数据平台1;设备运行声音监控模块93,用于采集设备运行发出声音的分贝值和频率,并将设备运行声音参数对应设备编号上传至大数据平台1;零件运行时间监控模块94,用于监控零件工作的开始点和终止点,计算零件启用的运行时间,并将零件运行时间上传至大数据平台1;气体流量计95,用于采集设备通入或排出的气体流量,并将气体流量数据上传至大数据平台1。

19.进一步的,还包括:设备运行状态分析模块7,运行在所述处理器3上,与设备异常记录数据库6连接,用于分析设备运行状态参数,并识别参数曲线特殊点和峰谷点,结合设备异常记录数据库6得出设备维护计划;设备运行状态评估模块8,运行在所述处理器3上,与参考曲线数据库5连接,用于评估设备运行状态是否合格,并将设备运行状态合格的参数传输至参考曲线数据库5。

20.综上所述,本技术包括以下有益技术效果:1.通过从多角度对设备运行状态参数进行详细分析,提高了评价设备运行状态的评价能力;2.通过制定长期维护计划,有利于保证设备运行的长期稳定性,提高了生产过程的稳定性;并且能够根据设备运行参数的变化程度调整维护计划,提高了生产设备管理的灵活性;3.通过引入差度指数算法,对设备运行过程与历史运行过程的运行状态差异程度进行对比,直观地体现出设备运行状态的差异性,提高了对设备运行状态的评价能力。

附图说明

21.图1是本技术实施例的一种智能工业生产设备管理方法的步骤图。

22.图2是本技术实施例的一种智能工业生产设备管理系统的结构图。

23.附图标记说明:1、大数据平台;2、存储器;3、处理器;4、设备运行状态参数数据库;5、参考曲线数据库;6、设备异常记录数据库;7、设备运行状态分析模块;8、设备运行状态评估模块;9、设备监控装置;91、设备工作温度监控模块;92、设备工作时间监控模块;93、设备运行声音监控模块;94、零件运行时间监控模块;95、气体流量计。

具体实施方式

24.下面对照附图,通过对实施例的描述,本技术的具体实施方式如所涉及的各构件的形状、构造、各部分之间的相互位置及连接关系、各部分的作用及工作原理、制造工艺及操作使用方法等,作进一步详细的说明,以帮助本领域技术人员对本发明的发明构思、技术

方案有更完整、准确和深入的理解。为方便说明,本技术提及方向以附图所示方向为准。

25.参照图1-图2所示,一种智能工业生产设备管理方法,包括以下步骤:步骤s1,监控设备运行状态,对不同生产设备设置设备编号,由设备监控装置9实时监控设备运行状态,并将设备运行状态参数上传至大数据平台1,形成设备运行状态参数数据库4,生成运行状态分析模型;步骤s2,判断设备运行状态,将待判断的设备的运行状态参数录入监控模型,并对设备运行状态进行评估,得出评估结果,并根据得出的评估结果选择对应措施;步骤s3,制定长期维护计划,针对设备的运行状态参数记录以及设备异常记录,结合设备生产计划,制定维护计划。

26.所述步骤s1包括:步骤s11,生成设备编号,对不同生产设备设置设备编号,并将设备编号上传至大数据平台1;步骤s12,采集参数,由设备监控装置9实时采集设备运行状态参数,并将设备运行状态参数上传至大数据平台1,形成设备运行状态参数数据库4;步骤s13,生成设备曲线,将设备运行状态参数对应运行时间,生成设备运行状态参数-时间曲线;步骤s14,生成运行状态分析模型,对设备运行状态参数曲线进行分析,并结合设备故障记录得出设备故障与各项设备运行状态参数之间的规律,形成运行状态分析模型;步骤s15,模型优化,持续采集设备运行状态参数并上传至大数据平台1,补充设备运行状态参数数据库4,优化运行状态分析模型;所述步骤s12中,设备运行状态参数包括但不限于:设备温度、设备运行声音、通入或排出气体流量。

27.所述步骤s14包括:步骤s141,特殊点分析,识别出设备运行状态参数曲线中的急剧升高点或急剧降低点,标记为特殊点后针对该点位所对应的设备和运行时刻进一步分析;步骤s142,曲线峰谷分析,对曲线的峰和谷进行标记,并分析峰、谷出现点所对应的设备和运行时刻;步骤s143,曲线对比分析,对同一模式下同一设备的参考曲线数据库5中的曲线进行对比分析,评价设备在同一模式下的设备运行状态参数。

28.所述步骤s141中,特殊点识别方法为:将设备运行状态参数曲线的各点斜率汇成斜率曲线,对斜率绝对值超出95%点的斜率绝对值的识别为特殊点。

29.所述步骤s143中,曲线对比分析方法为:将待评价的设备运行过程的与参考曲线数据库5中同模式的曲线进行对应时刻的参数差值对比,得出设备运行过程的设备运行状态参数与参考曲线数据库5中同模式的曲线的设备运行状态参数的差度指数;所述差度指数的计算方法为:,其中,表示为某次设备运行过程的设备运行状态参数与参考曲线数据库5中同模式的曲线的设备运行状态参数的差度指数;表示为该次设备运行过程的运行状态参数曲线与参考曲线数据库5中某一曲线在所有时刻的参数的极差的均值;表示为该次设备运行过程的运行状态参数曲线与参考曲线数据库5中多条曲线在所有时刻的参数的极差的均值;

x

表示为该次设备运行过程的运行状态参数曲线在所有时刻的参数的极差的均值;所述步骤s143中,差度指数小于设定阈值的设备运行状态参数曲线录入参考曲线

数据库5中,差度指数大于设定阈值的设备运行状态参数曲线不录入参考曲线数据库5中。

30.所述步骤s2包括:步骤s21,运行状态评价,结合步骤s1采集的设备运行状态参数以及分析结果,对设备运行过程进行评价:若差度指数小于设定阈值,则该次设备运行过程的运行状态合格,若差度指数大于设定阈值,则该次设备运行过程的运行状态不合格;步骤s22,采取对应措施,根据运行状态评价结果,对设备采取相应措施,若某次设备运行过程的运行状态合格,则参考设备维护计划采取措施,若某次设备运行过程的运行状态不合格,则停止该设备并对设备进行全面检查和维修。

31.所述步骤s3包括:步骤s31,设备检查计划,在固定时间内对设备进行全面检查,设备检查最大间隔由设备异常记录和设备运行状态记录确定,实际设备检查时间根据生产计划调整但不得超出设备检查最大间隔;步骤s32,设备保养计划,在固定时间内地对设备进行设备保养,包括但不限于添加设备的擦洗清洁和加油润滑,设备保养时间与设备检查时间一致;步骤s33,零件更换计划,在固定时间内对设备使用零件进行更换,零件更换间隔不得超出零件出厂指定使用寿命时间;所述设备检查周期的确定方法为:,其中,t表示为设备检查周期;t表示为所有设备异常情况中,相邻两次设备异常发生时间的时间差的中位数;表示为参考曲线数据库5中,曲线的所有特殊点与同模式下其他曲线对应时刻的斜率的极差的均值;表示为参考曲线数据库5中,曲线的所有特殊点与同模式下其他曲线对应时刻的斜率的极差的最大值;表示为参考曲线数据库5中,曲线的所有峰、谷点与同模式下其他曲线对应时刻的参数的极差的均值;表示为参考曲线数据库5中,曲线的所有峰、谷点与同模式下其他曲线对应时刻的参数的极差的最大值。

32.一种智能工业生产设备管理系统,包括:大数据平台1、设备监控装置9;所诉大数据平台1包括:存储器2;处理器3,与存储器2连接;设备运行状态参数数据库4,设置在存储器2内,用于保存设备运行状态参数的原始数据;参考曲线数据库5,用于保存设备运行状态评估合格的参数曲线数据;设备异常记录数据库6,用于保存设备发生故障的异常记录数据;所述设备监控装置9与大数据平台1连接,用于采集设备运行状态参数和传输数据。

33.所述设备监控装置9包括:设备工作温度监控模块91,用于实时采集设备工作温度,并将设备工作温度对应设备编号上传至大数据平台1;设备工作时间监控模块92,用于监控设备工作的开始点和终止点,计算设备工作时间,并将设备工作时间对应设备编号上传至大数据平台1;设备运行声音监控模块93,用于采集设备运行发出声音的分贝值和频率,并将设备运行声音参数对应设备编号上传至大数据平台1;零件运行时间监控模块94,用于监控零件工作的开始点和终止点,计算零件启用的运行时间,并将零件运行时间上传至大数据平台1;气体流量计95,用于采集设备通入或排出的气体流量,并将气体流量数据上传至大数据平台1。

34.还包括:设备运行状态分析模块7,运行在所述处理器3上,与设备异常记录数据库6连接,用于分析设备运行状态参数,并识别参数曲线特殊点和峰谷点,结合设备异常记录数据库6得出设备维护计划;设备运行状态评估模块8,运行在所述处理器3上,与参考曲线数据库5连接,用于评估设备运行状态是否合格,并将设备运行状态合格的参数传输至参考曲线数据库5。

35.本技术实施例,一种智能工业生产设备管理方法及系统的工作原理为:分别从设备运行状态参数的变化率、变化趋势和与历史参数的差异,对设备运行状态参数进行详细分析,从而提高了评价设备运行状态的评价能力;并且制定了长期维护计划,有利于保证设备运行的长期稳定性,提高了生产过程的稳定性;并且能够根据设备运行参数的变化程度调整维护计划,提高了生产设备管理的灵活性。

36.本技术实施例中,通过引入差度指数算法,对设备运行过程与历史运行过程的运行状态差异程度进行对比,直观地体现出设备运行状态的差异性,提高了对设备运行状态的评价能力。

37.以上示意性地对本发明及其实施方式进行了描述,该描述没有限制性,附图所示的也只是本发明的实施方式之一,实际的结构并不局限与此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不创造性地设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。