技术特征:

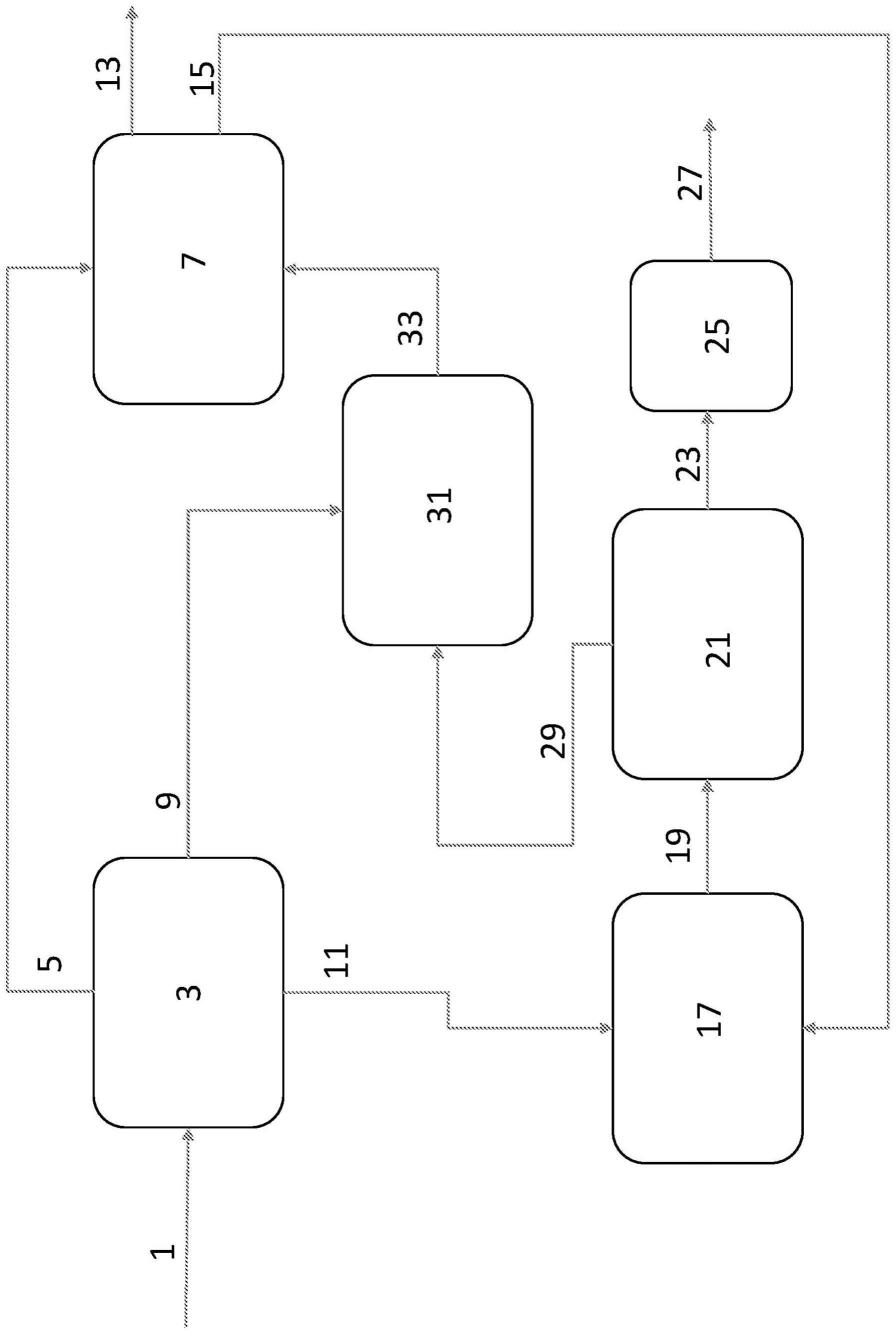

1.一种用于转化全原油和其他重烃流以生产烯烃和/或芳烃的方法,所述方法包括:在第一集成分离装置中将烃原料至少分离成低沸点馏分、中沸点馏分和高沸点残余馏分;在包括渣油加氢裂化系统的第一调节单元中将所述高沸点残余馏分和热解油加氢裂化,以产生加氢裂化流出物;在第二集成分离装置中分离所述加氢裂化流出物以产生燃料油馏分和部分调节的馏分;在第二调节单元中将所述中沸点馏分和所述部分调节的馏分破坏性加氢以产生蒸汽裂化器原料流;将所述蒸汽裂化器原料流和所述低沸点馏分进给至蒸汽裂化器以将其中的烃类转化为一种或多种轻烯烃和所述热解油。2.根据权利要求1所述的方法,其中所述低沸点馏分具有以下性能中的两种或更多种:在约130℃至约200℃的范围内的95%沸点温度;至少14重量%的氢含量;小于5的bmci;大于40

°

的api比重;小于1000ppm的硫含量;小于10ppm的氮含量;小于1cst的在40℃下测量的粘度;小于1重量%的mcrt;和小于1ppm的总金属。3.根据权利要求1或权利要求2所述的方法,其中所述中沸点馏分具有以下性能中的两种或更多种:在约130℃至约200℃的范围内的5%沸点温度;在约400℃至约600℃的范围内的95%沸点温度;在约12重量%至约14重量%的范围内的氢含量;在约5至小于50的范围内的bmci;在约10

°

至约40

°

的范围内的api比重;在约1000ppm至约10000ppm的范围内的硫含量;在约1ppm至约100ppm的范围内的氮含量;大于1cst的在40℃下测量的粘度;小于5重量%的mcrt;和小于50ppm的总金属。4.根据权利要求1-3中任一项所述的方法,其中所述高沸点残余馏分具有以下性能中的两种或更多种:在约400℃至约600℃的范围内的5%沸点温度;小于12重量%的氢含量;大于50的bmci;小于10

°

的api比重;

大于10000ppm的硫含量;大于100ppm的氮含量;大于100cst的在100℃下测量的粘度;大于5重量%的mcrt;和大于50ppm的总金属。5.根据权利要求1-4中任一项所述的方法,其中:渣油加氢裂化馏分具有在约400℃至约560℃的范围内的95%沸点温度。6.根据权利要求1-5中任一项所述的方法,其中所述高沸点残余馏分具有大于约545℃的5%沸点温度。7.根据权利要求1-6中任一项所述的方法,其中将所述中沸点馏分破坏性加氢和将所述部分调节的馏分破坏性加氢包括在共同的破坏性加氢单元中将所述中沸点馏分和所述部分调节的馏分破坏性加氢。8.根据权利要求1-7中任一项所述的方法,其中将所述中沸点馏分破坏性加氢和将所述部分调节的馏分破坏性加氢包括:在第一破坏性加氢单元中将所述中沸点馏分破坏性加氢;在第二破坏性加氢单元中将所述部分调节的馏分破坏性加氢;和将来自所述第一破坏性加氢单元和所述第二破坏性加氢单元的流出物合并。9.根据权利要求8所述的方法,进一步包括在更换所述第二破坏性加氢单元中的催化剂的时间段内,在所述第一破坏性加氢单元中将所述部分调节的馏分破坏性加氢。10.根据权利要求1-9中任一项所述的方法,进一步包括将所述燃料油馏分加氢脱硫以产生超低硫燃料油。11.根据权利要求1所述的方法,其中基于相比于总原料进给速率所生产的烯烃的总量,所述原料的总化学品生产率在60重量%至85重量%的范围内。12.根据权利要求1所述的方法,其中所述渣油加氢裂化反应器包括淤浆床反应器或沸腾床反应器。13.根据权利要求1所述的方法,其中分离所述全原油包括:将所述全原油进给至加热器,以产生经预热的烃原料;在分离器中将所述经预热的烃原料分离成所述低沸点馏分和中间馏分;将所述中间馏分回给至所述加热器,以产生经加热的中间馏分;将氢气流进给至热氢气汽提塔;在所述热氢气汽提塔中将所述经加热的中间馏分分离成所述中沸点馏分和热氢气汽提塔塔底馏分;以及通过与所述中间馏分进行间接热交换来冷却所述热氢气汽提塔塔底馏分,以产生所述高沸点残余馏分。14.一种用于转化全原油和其他重烃流以生产烯烃和/或芳烃的方法,所述方法包括:在第一集成分离装置中将烃原料至少分离成低沸点馏分、中沸点馏分和高沸点残余馏分;在包括渣油加氢裂化系统的第一渣油调节单元中将所述高沸点残余馏分加氢裂化,以产生加氢裂化流出物;

将所述加氢裂化流出物进行溶剂脱沥青以回收沥青和脱沥青油馏分;在包括渣油加氢裂化系统的第二渣油调节单元中将所述脱沥青油馏分和热解油加氢裂化,以产生第二加氢裂化流出物;在第二集成分离装置中分离所述加氢裂化流出物和所述第二加氢裂化流出物以产生渣油馏分和部分调节的馏分;在第二调节单元中将所述中沸点馏分和所述部分调节的馏分破坏性加氢以产生蒸汽裂化器原料流;将所述蒸汽裂化器原料流和所述低沸点馏分进给至蒸汽裂化器以将其中的烃类转化为一种或多种轻烯烃和所述热解油。15.根据权利要求14所述的方法,其中所述低沸点馏分具有以下性能中的两种或更多种:在约130℃至约200℃的范围内的95%沸点温度;至少14重量%的氢含量;小于5的bmci;大于40

°

的api比重;小于1000ppm的硫含量;小于10ppm的氮含量;小于1cst的在40℃下测量的粘度;小于1重量%的mcrt;和小于1ppm的总金属。16.根据权利要求14或权利要求15所述的方法,其中所述中沸点馏分具有以下性能中的两种或更多种:在约130℃至约200℃的范围内的5%沸点温度;在约400℃至约600℃的范围内的95%沸点温度;在约12重量%至约14重量%的范围内的氢含量;在约5至小于50的范围内的bmci;在约10

°

至约40

°

的范围内的api比重;在约1000ppm至约10000ppm的范围内的硫含量;在约1ppm至约100ppm的范围内的氮含量;大于1cst的在40℃下测量的粘度;小于5重量%的mcrt;和小于50ppm的总金属。17.根据权利要求14-16中任一项所述的方法,其中所述高沸点残余馏分具有以下性能中的两种或更多种:在约400℃至约600℃的范围内的5%沸点温度;小于12重量%的氢含量;大于50的bmci;小于10

°

的api比重;大于10000ppm的硫含量;

大于100ppm的氮含量;大于100cst的在100℃下测量的粘度;大于5重量%的mcrt;和大于50ppm的总金属。18.根据权利要求14-17中任一项所述的方法,其中:所述第二加氢裂化流出物具有在约400℃至约560℃的范围内的95%沸点温度。19.根据权利要求14-18中任一项所述的方法,其中所述高沸点残余馏分具有大于约545℃的5%沸点温度。20.根据权利要求14-19中任一项所述的方法,其中将所述中沸点馏分破坏性加氢和将所述部分调节的馏分破坏性加氢包括在共同的破坏性加氢单元中将所述中沸点馏分和所述部分调节的馏分破坏性加氢。21.根据权利要求14-20中任一项所述的方法,其中将所述中沸点馏分破坏性加氢和将所述部分调节的馏分破坏性加氢包括:在第一破坏性加氢单元中将所述中沸点馏分破坏性加氢;在第二破坏性加氢单元中将所述部分调节的馏分破坏性加氢;以及将来自所述第一破坏性加氢单元和所述第二破坏性加氢单元的流出物合并。22.根据权利要求21所述的方法,进一步包括在更换所述第二破坏性加氢单元中的催化剂的时间段内,在所述第一破坏性加氢单元中将所述部分调节的馏分破坏性加氢。23.根据权利要求14所述的方法,其中基于相比于总原料进给速率所生产的烯烃的总量,所述原料的总化学品生产率为约60重量%至85重量%。24.根据权利要求14所述的方法,其中所述渣油加氢裂化反应器包括淤浆床反应器或沸腾床反应器。25.根据权利要求14所述的方法,其中分离所述全原油包括:将所述全原油进给至加热器,以产生经预热的烃原料;在分离器中将所述经预热的烃原料分离成所述低沸点馏分和中间馏分;将所述中间馏分回给至所述加热器,以产生经加热的中间馏分;将氢气流进给至热氢气汽提塔;在所述热氢气汽提塔中将所述经加热的中间馏分分离成所述中沸点馏分和热氢气汽提塔塔底馏分;以及通过与所述中间馏分进行间接热交换来冷却所述热氢气汽提塔塔底馏分,以产生所述高沸点残余馏分。26.一种用于转化全原油和其他重烃流以生产烯烃和/或芳烃的方法,所述方法包括:在第一集成分离装置中将烃原料至少分离成低沸点馏分、中沸点馏分和高沸点残余馏分;在包括渣油加氢裂化系统的第一调节单元中加氢裂化所述高沸点残余馏分和热解油,以产生加氢裂化流出物;在第二集成分离装置中分离所述加氢裂化流出物以产生渣油馏分和部分调节的馏分;将所述渣油馏分加氢脱硫以产生超低硫柴油馏分;在第三调节单元中将所述中沸点馏分破坏性加氢以产生第三调节单元流出物;

在第三集成分离装置中将所述第三调节单元流出物分离成低沸点调节馏分、中沸点调节馏分和高沸点馏分;在第四调节单元中将所述部分调节的馏分、所述中沸点调节馏分和柴油馏分破坏性加氢以产生第四调节单元流出物;在第四集成分离装置中将所述第四调节单元分离成轻调节馏分和所述柴油馏分;将所述高沸点馏分、所述轻调节馏分、所述低沸点馏分和所述低沸点调节馏分进给至蒸汽裂化器以将其中的烃类转化为一种或多种轻烯烃和所述热解油。27.根据权利要求26所述的方法,其中所述低沸点馏分具有以下性能中的两种或更多种:在约130℃至约200℃的范围内的95%沸点温度;至少14重量%的氢含量;小于5的bmci;大于40

°

的api比重;小于1000ppm的硫含量;小于10ppm的氮含量;小于1cst的在40℃下测量的粘度;小于1重量%的mcrt;和小于1ppm的总金属。28.根据权利要求26或权利要求27所述的方法,其中所述中沸点馏分具有以下性能中的两种或更多种:在约130℃至约200℃的范围内的5%沸点温度;在约400℃至约600℃的范围内的95%沸点温度;在约12重量%至约14重量%的范围内的氢含量;在约5至小于50的范围内的bmci;在约10

°

至约40

°

的范围内的api比重;在约1000ppm至约10000ppm的范围内的硫含量;在约1ppm至约100ppm的范围内的氮含量;大于1cst的在40℃下测量的粘度;小于5重量%的mcrt;和小于50ppm的总金属。29.根据权利要求26-28中任一项所述的方法,其中所述高沸点残余馏分具有以下性能中的两种或更多种:在约400℃至约600℃的范围内的5%沸点温度;小于12重量%的氢含量;大于50的bmci;小于10

°

的api比重;大于10000ppm的硫含量;大于100ppm的氮含量;大于100cst的在100℃下测量的粘度;

大于5重量%的mcrt;和大于50ppm的总金属。30.根据权利要求26所述的方法,其中分离所述全原油包括:将所述全原油进给至加热器,以产生经预热的烃原料;在分离器中将所述经预热的烃原料分离成所述低沸点馏分和中间馏分;将所述中间馏分回给至所述加热器,以产生经加热的中间馏分;将氢气流进给至热氢气汽提塔;在所述热氢气汽提塔中将所述经加热的中间馏分分离成所述中沸点馏分和热氢气汽提塔塔底馏分;以及通过与所述中间馏分进行间接热交换来冷却所述热氢气汽提塔塔底馏分,以产生所述高沸点残余馏分。

技术总结

本文的方法可用于热裂化各种烃进料,并可完全省去炼油厂,同时使原油到化学品的工艺在原油方面非常灵活。在本文的实施方案中,原油被逐步分离成至少轻馏分和重馏分。根据轻馏分和重馏分的质量,它们被发送至三个改质操作中的一个,包括固定床加氢转化单元、流化催化转化单元或可利用沸腾床反应器的渣油加氢裂化单元。来自改质操作的产品可用作蒸汽裂化器的进料。进料。

技术研发人员:乌贾尔

受保护的技术使用者:沙特阿美技术公司 雪佛龙鲁姆斯全球有限责任公司

技术研发日:2020.03.13

技术公布日:2022/6/14

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。