1.本实用新型涉及机械设备技术领域,尤其涉及一种石灰行业中,物料进入振动筛前的分料装置。

背景技术:

2.在石灰行业中,振动筛是对物料进行连续筛分的机械设备,在使用过程中,大型振动筛的宽度可达2500mm以上,而物料进入振动筛前,一般都由皮带运输,皮带头部漏斗的宽度一般为600~700mm,远小于筛网宽度。所以物料在进入振动筛前,如果不能有效的均匀分散开,振动筛的筛网不能有效的利用,从而影响筛分效率。尤其是粒度小于3mm的细粉流动性差,落到筛网上过于集中,不易分散,严重影响筛分效率。时间长了石灰易吸潮,还会堵塞筛网。

3.为解决上述问题,需要一种简便、环保的分料方法,使粉料进入振动筛前均匀分散开,以满足行业高效、环保、智能化的需要。

技术实现要素:

4.本实用新型提供了一种分料装置,通过驱动机构的电机转动带动传动轴转动,从而带动分料板转动。物料落到分料板后,随着分料板的旋转,物料向各个方向落下,使物料均匀分散开。

5.为了达到上述目的,本实用新型采用以下技术方案实现:

6.一种分料装置,包括驱动机构、传动轴、分料板、壳体,所述的传动轴与分料板相连,分料板位于壳体中,驱动机构驱动传动轴旋转,壳体的进料口通过法兰与给料设备连接,所述壳体的出料口通过法兰与振动筛连接。

7.所述驱动机构在壳体的外部,所述壳体为倾斜设置,所述传动轴垂直于壳体,并位于壳体中心轴线位置,所述传动轴从壳体上盖穿过进入壳体,并通到壳体下侧的底板,传动轴与分料板的连接位置是在分料板长度的1/3~1/2处。

8.所述分料板的宽度为壳体内通道高度的1/3,所述分料板长度为壳体内通道宽度b的1/2~2/3。

9.所述分料板的一侧安装有清理毛刷,所述毛刷与壳体底板内壁相接触。

10.所述壳体与水平方向呈45

°

~60

°

夹角,壳体宽度b不大于下方振动筛进料口宽度。

11.与现有技术相比,本实用新型的有益效果是:

12.1、本实用新型在现场使用时,可直接安装在振动筛的进料口前,并使用法兰连接,安装简单,方便快捷。

13.2、本实用新型在使用过程中,装置中的分料板在旋转时,除了能够使物料均匀分散开,分料板一侧的毛刷还能清理黏附在壳体内壁上的细粉,避免细粉在壳体内壁上长时间吸潮板结。

附图说明

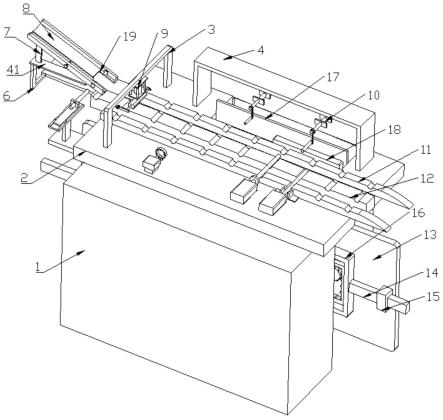

14.图1为本实用新型分料装置的结构示意图。

15.图2为本实用新型分料装置中分料板在壳体内旋转至不同位置时的示意图(一)

16.图3为本实用新型分料装置中分料板在壳体内旋转至不同位置时的示意图(二)。

17.图中:1-驱动机构、2-传动轴、3-分料板、4-上盖、5-底板、6-毛刷、7-进料口、8-出料口、9-震动筛。

具体实施方式

18.下面结合附图对本实用新型的具体实施方式作进一步说明:

19.本实用新型包括驱动机构1、传动轴2、分料板3、壳体上盖4、壳体底板5、毛刷6、进料口7、出料口8。

20.如图1所示壳体包括壳体上盖4和底板5,并且彼此平行,其间距不小于上方给料设备的出口高度。

21.驱动机构1由电机和减速机构成,与传动轴2相连,传动轴2垂直于壳体上盖4,并位于壳体上盖4的中心轴线位置,传动轴2穿过壳体上盖4,直到壳体底板5,并与分料板3相连。

22.传动轴2位于分料板3的1/3处,而非对称形式,这样设计的目的是当分料板3位于图2中2-1的位置时,物料会短暂堆积在分料板3上,由于分料板3相对传动轴2是非对称的,在较长的一侧会堆积较多的物料,而较短的一侧,物料会少量堆积,物料会从分料板3的左侧落入a区。这样避免了分料板3处于与落料方向垂直的位置处堆积过多的物料。

23.分料板3的宽度(a)为壳体上盖4与底板5之间距离的1/3(即壳体通道高度的1/3),长度为壳体宽度(b)的一半。分料板3不易设置过大,目的是给分料板周围留有充足的空间,防止料量过大时,分料装置发生堵塞的情况;也不易设置过小,达不到均匀分料的目的。

24.分料板3的一侧安装有清理毛刷6,并且毛刷6与壳体底板5的内壁相接触。由于粉料容易黏附在壳体的内壁上,所以分料板3旋转的同时,毛刷6可以清理内壁上残留的细粉。

25.壳体出料口8通过溜槽与振动筛进料口连接,其角度与水平呈45

°

~60

°

之间,壳体宽度不大于下方振动筛进料口宽度。

26.本实用新型的工作原理是:在驱动机构1和传动轴2的作用下,分料板3绕着传动轴2开始旋转。当分料板3位于图2中2-1的位置(与落料方向垂直)时,物料会短暂堆积在分料板3上,物料会从分料板3的左侧落入a区。当分料板3从2-1位置转向2-2位置时,分料板3与2-1位置成45

°

,所有的物料顺着分料板3的斜面,落在b区。当分料板3从2-2位置转向2-3位置时,物料下落点从b区移至c区;当分料板3从2-3位置转向2-4位置时,物料下落点从c区移至d区;当分料板3从2-4位置转向2-5位置(见图3)时,物料下落点从d区移至e区;当分料板3位于2-5的位置时,由于分料板3此时左侧相对较长,会堆积较多物料,而右侧较短,会有少量物料落入e区;当分料板3从2-5位置转向2-6位置时,分料板3上堆积的物料会落入a区;当分料板3从2-6位置转向2-7位置时,物料依次落入b区、c区、d区、e区。最后分料板3返回到2-1位置,完成一个周期。物料依次从a区落入e区,这样达到了均匀分料的目的,从而解决现有问题。

27.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用

新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种分料装置,其特征在于:包括驱动机构(1)、传动轴(2)、分料板(3)、壳体,所述的传动轴(2)与分料板(3)相连,分料板(3)位于壳体中,驱动机构(1)驱动传动轴(2)旋转,壳体的进料口(7)通过法兰与给料设备连接,所述壳体的出料口(8)通过法兰与振动筛连接。2.根据权利要求1所述的一种分料装置,其特征在于:所述驱动机构(1)在壳体的外部,所述壳体为倾斜设置,所述传动轴(2)垂直于壳体,并位于壳体中心轴线位置,所述传动轴(2)从壳体上盖(4)穿过进入壳体,并通到壳体下侧的底板(5),传动轴(2)与分料板(3)的连接位置是在分料板(3)长度的1/3~1/2处。3.根据权利要求1或2所述的一种分料装置,其特征在于:所述分料板(3)的宽度为壳体内通道高度的1/3,所述分料板(3)长度为壳体内通道宽度b的1/2~2/3。4.根据权利要求1或2所述的一种分料装置,其特征在于:所述分料板(3)的一侧安装有清理毛刷(6),所述毛刷(6)与壳体底板(5)内壁相接触。5.根据权利要求1或2所述的一种分料装置,其特征在于:所述壳体与水平方向呈45

°

~60

°

夹角,壳体宽度b不大于下方振动筛进料口宽度。

技术总结

本实用新型涉及一种分料装置,装置包括驱动机构、传动轴、分料板、壳体,所述的传动轴与分料板相连,分料板位于壳体中,驱动机构驱动传动轴旋转,壳体的进料口通过法兰与给料设备连接,所述壳体的出料口通过法兰与振动筛连接。与现有技术相比,本实用新型的有益效果是:1、本实用新型在现场使用时,可直接安装在振动筛的进料口前,并使用法兰连接,安装简单,方便快捷。2、本实用新型在使用过程中,装置中的分料板在旋转时,除了能够使物料均匀分散开,分料板一侧的毛刷还能清理黏附在壳体内壁上的细粉,避免细粉在壳体内壁上长时间吸潮板结。避免细粉在壳体内壁上长时间吸潮板结。避免细粉在壳体内壁上长时间吸潮板结。

技术研发人员:崔曦文 白城 孙傲

受保护的技术使用者:中冶焦耐(大连)工程技术有限公司

技术研发日:2021.12.29

技术公布日:2022/6/14

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。