1.本发明涉及一种覆膜牢度的在线测试方法。

背景技术:

2.广泛应用于过滤行业的覆膜滤料是在织物表面覆盖一层采用高分子材料制成的软质薄膜,形成复合过滤料,覆膜质量主要取决于软质薄膜与织物间的粘结牢度,该粘结牢度称为覆膜牢度。

3.在进行覆膜牢度的检测时,检测方法一般采用鼓泡法,这种方法只能从批量产品中进行裁剪区域,然后进行检测,这种检测方法只能是事后检测,对于不合格的产品无法及时调整工艺或原料,因此当检测不合格时,生产已经持续一段时间,会造成大量的不合格产品,造成浪费。

技术实现要素:

4.为解决上述问题,本发明提出了一种覆膜牢度的在线测试方法,其是沿覆膜滤料的厚度方向,将设定喷射压力的压缩气体由薄膜侧朝覆膜滤料的薄膜进行喷射,进行在线检测。覆膜滤料包括织物和粘结在织物上的薄膜,上述薄膜侧是指覆膜滤料的朝向薄膜的一侧。在采用本技术进行检测时,是对位于覆膜机与卷绕辊之间的刚完成生产的覆膜滤料进行在线检测,覆膜滤料大致沿水平方向延伸,其中薄膜位于织物的上侧。

5.本技术是用于检测热压式覆膜滤料的覆膜牢度,在目前,对于胶粘覆膜滤料和热压覆膜滤料进行覆膜牢度测试时,是参照hbc 30—2004《袋式除尘器用覆膜滤料》进行,在测试时,是将覆膜滤料试样覆膜一侧向上固定在杯口直径为25mm的测试杯的杯口上,向杯中连续送入压缩空气,直至覆膜最大剥离鼓泡的长边尺寸大于2.5mm,此时的压力即为覆膜滤料的覆膜牢度。此方法虽然能够反应出覆膜牢度的大小,而由于测试覆膜牢度大小依赖于判断覆膜最大剥离鼓泡的边长,但是鼓泡边长测试的难度较大,且不易观察测量数据,在覆膜牢度测试过程中,测试数据的波动较大,使得数据的偏离值较大,无法真实地反应出覆膜的牢度。

6.另外,采用上述测试方法,需要在整块覆膜滤料上裁剪一块,作为试样,无法进行在线检测,检测较为滞后。

7.利用本技术对热压式覆膜滤料的覆膜牢度进行在线检测时,由于在覆膜滤料生产过程中,薄膜位于织物的上侧,在进行检测时,将压缩气体由上朝向下沿垂直方向直接吹向覆膜滤料,由于薄膜在织物上处于松弛状态,当某个区域的薄膜与织物的粘结较差时,在压缩气体的冲击下,薄膜会脱离织物,造成该区域内的薄膜处于自由状态,当压缩气体持续向覆膜滤料喷射时,会使薄膜产生由喷射点向外扩散的波浪纹,该波浪纹类似于向水中投入石子后所产生的波浪纹,根据是否产生波浪纹,即可判断薄膜与织物粘结牢度,在恰当的喷射压力和喷射时间下,即可作为覆膜牢度的判断。

8.在覆膜滤料的实际使用过程中,烟气会连续地对覆膜滤料的薄膜进行冲刷,本申

请采用模拟实际生产的方式,采用压缩气体对薄膜进行冲击,以检测薄膜的粘结牢固性。

9.由于本技术能够采用压缩气体由上朝下对覆膜滤料进行喷射,且无需专门的试样,能够对还在生产线的覆膜滤料进行在线检测,不但提高了检测效率,还提高了检测的频率,能够根据检测情况及时对生产工艺进行调整。

10.采用现有的检测方式,由于需要对覆膜滤料进行裁剪制样,无论检测是否合格,均会对覆膜滤料造成破坏,影响覆膜滤料的成品率,而且为了降低对覆膜滤料的破坏,均是采用最低频次的检测,这无形中也会造成漏检,具有使部分不合格产品成为合成产品的可能,对下道工序造成影响。利用本技术能够对覆膜滤料进行无损检测,既不会对覆膜滤料造成任何损伤或破坏,还可以提高覆膜牢度的检测频率,最大限度地保证了覆膜滤料的合格率。

11.具体地,压缩气体的设定喷射压力为0.2-0.5mpa。在上述压力下,能够保证覆膜牢度的准确性,压力过大,会对覆膜滤料造成不必要的破坏,压力过低,无法获得所需要到数据。在具体检测时,可以根据需要选择不同的喷射压力。

12.具体地,为保证检测效果和检测效率,压缩气体对同一检测点的喷射时间为3-5s。

13.进一步,为便于测试,该在线测试方法采用在线测试装置进行,该在线测试装置包括:

14.支撑架、往复机构和检测机构,支撑架沿覆膜滤料的宽度方向延伸,且该支撑架位于覆膜机与卷绕辊之间、并位于覆膜滤料的上方;该往复机构安装在支撑架上;

15.该检测机构包括安装在该往复机构上的活塞缸,活塞缸的活塞杆朝向下方伸出,在该活塞杆的下端安装有一同步装置,该同步装置包括固定安装在该活塞杆的下端的吊架,在该吊架上安装有一往复丝杆和一驱动马达,该往复丝杆转动地安装在该吊架上、并沿覆膜滤料的长度方向延伸,该驱动马达的输出轴连接到该往复丝杆上,在该往复丝杆上啮合有一往复螺母,在该往复螺母的下侧安装有喷嘴,在该喷嘴上连接有压缩气体管,并在该压缩气体管上安装有调节阀;该活塞缸能够带动该喷嘴向下移动到设定喷射位置,当该喷嘴到达设定喷射位置时,压缩气体能够经该喷嘴向覆膜滤料喷射。

16.该在线测试装置在进行检测时,利用喷嘴,将压缩气体直接沿竖直方向吹向覆膜滤料,对覆膜滤料的某个区域进行冲击,对该区域内的覆膜牢度进行检测。由于支撑架位于覆膜滤料的上方,且支撑架沿覆膜滤料的宽度方向延伸,利用往复机构,能够连续地对覆膜滤料宽度方向上的多个区域进行检测,随着覆膜滤料的行走,各检测区域在覆膜滤料上形成之字形检测路线,能够对覆膜滤料进行区域的检测,有效地降低了未检区域,保证了产品质量。

17.其中的同步装置用于带动喷嘴与覆膜滤料同步移动,以在压缩气体喷射过程中,喷嘴能够朝覆膜滤料的同一位置进行连续喷射。在检测过程中,对于同一检测点,需要保持3-5s的喷射时间,由于覆膜滤料处于连续生产过程中,因此需要喷嘴与覆膜滤料保持同步移动,在检测过程中,同时使同步装置带动喷嘴朝覆膜滤料的下游侧移动,以完成对同一检测点的检测。

18.具体地,在往复螺母的下侧固定安装有一控距件,喷嘴安装在该控距件上,喷嘴向下贯穿该控距件;在活塞杆的带动下,该控距件能够向下抵靠在覆膜滤料的上表面上,当该控距件抵靠在覆膜滤料的上表面上时,该喷嘴位于设定喷射位置。该控距件是为了避免误操作时,喷嘴向下直接抵压到覆膜滤料上,对覆膜滤料造成破坏,设置控距件后,当误操作

时,控距件会首先抵压在覆膜滤料上,由于覆膜滤料具有一定的弹性,当控距件抵压在覆膜滤料上时,能够推动覆膜滤料向下移动,避免喷嘴距离覆膜滤料过近或直接抵压在覆膜滤料上,对覆膜滤料造成破坏。

19.进一步,该控据件包括一开口朝下的u形板,该u形板的u形槽的两端设置有排气部。该设计能够使喷嘴所喷出的压缩气体能够顺利地排出,避免大量的压缩气体聚集在控距件内,对覆膜滤料造成较大的压力,对覆膜滤料造成破坏。

20.具体地,该往复机构包括一驱动丝杆、一往复小车和一伺服电机;

21.该驱动丝杆转动自如地安装在该支撑架上,伺服电机固定安装在该支撑架上,且伺服电机的输出轴连接到该驱动丝杆上,该往复小车活动地安装在支撑架上,往复小车具有一套设在该驱动丝杆上的驱动螺母,该驱动螺母啮合在该驱动丝杆上,伺服电机能够经驱动丝杆驱动往复小车沿支撑架往复移动;活塞缸的缸筒固定连接在该驱动螺母上。利用该设计能够使检测机构沿覆膜滤料的宽度方向往复移动,对覆膜滤料宽度方向的多个位置进行检测,减少喷嘴的设置数量。

22.进一步,为降低人为操作失误,以及降低操作强度,提高检测效率,该在线测试装置还包括一控制中心,该控制中心具有相互连接的处理器和存储器,该存储器用于存储一可执行指令,该可执行指令使所述处理器执行以下操作:

23.(1)启动伺服电机,使往复小车到达第一个设定位置;

24.(2)启动活塞缸,使活塞缸的活塞杆向下伸出,当喷嘴到达设定喷射位置时,停止活塞杆的移动;

25.(3)开启调节阀,使压缩气体经喷嘴向下喷出,射向覆膜滤料,冲击覆膜滤料上的薄膜,当调节阀的开启时间到达设定喷射时间后,关闭调节阀;在进行压缩气体喷射的同时,同步启动驱动马达,使往复螺母由第一位置朝第二位置移动;沿覆膜滤料的移动方向,该第一位置位于上游侧,第二位置位于下游侧,往复螺母的移动速度与覆膜滤料的移动速度相同;

26.(4)再次启动活塞缸,使活塞缸的活塞杆向上缩回,使喷嘴向上到达设定保持位置,使往复螺母由第二位置返回第一位置;

27.(5)再次启动伺服电机,使往复小车到达下一个设定位置,然后重复步骤(2)-(4),直到完成所有的检测;

28.沿支撑架的延伸方向,往复小车设置有至少三个设定位置。

29.进一步,为便于及时对检测情况观察,以及保留检测数据,在往复螺母的下方还安装有一摄像头,该摄像头用于观察压缩气体在喷射时,覆膜滤料上的薄膜的破坏情况。

30.具体地,压缩气体的喷射距离为2-10cm。本技术中,采用喷嘴对压缩气体进行喷射,该喷射距离是指喷嘴在喷射压缩气体时,喷嘴的喷射口与薄膜之间的距离。

31.在上述喷射距离内,不但能够保证压缩气体能够对覆膜滤料产生足够的压力,还能够使压缩气体具有足够的扩散范围,避免压缩气体对覆膜滤料的局部压力过大,造成覆膜滤料的破坏。

附图说明

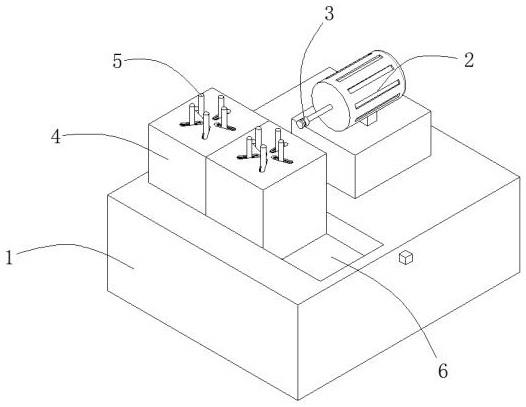

32.图1时本发明一实施例在覆膜滤料生产线上的位置示意图。

33.图2是本发明一实施例的结构示意图。

34.图3是图2中a-a向的视图。

具体实施方式

35.以下首先对覆膜滤料的生产简要说明一下,请参阅图1,在生产覆膜滤料时,是将薄膜52和织物51叠合后共同经过覆膜机60后形成覆膜滤料50,该覆膜机包括一对压辊,一对挤压辊中包括一个加热辊61和一个普通辊62,完成生产的覆膜滤料50被卷绕辊63卷绕成筒状产品。将覆膜滤料50朝向覆膜机60方向的一侧称为上游侧,朝向卷绕辊63的一侧称为下游侧。图1的箭头s的指向表示由上游朝向下游的方向。在覆膜机60与卷绕辊63之间,薄膜位于织物的上侧。

36.以下对在线测试装置进行说明,请参阅图2和图3,该在线测试装置包括支撑架21、往复机构以及检测机构。支撑架沿覆膜滤料的宽度方向延伸,且该支撑架位于覆膜机与卷绕辊之间、并位于覆膜滤料的上方;该往复机构安装在支撑架上。图1中,箭头x的指向表示覆膜滤料的宽度方向。

37.在该支撑架21的下侧安装有一轨道22。该往复机构包括一驱动丝杆24、一往复小车26和一伺服电机29。在该支撑架的两端分别安装有一轴承座23,该驱动丝杆24经轴承转动自如地安装在轴承座23上,伺服电机29固定安装在该支撑架的一端,且伺服电机的输出轴连接到该驱动丝杆上。

38.往复小车26经滚轮261活动地支撑在轨道上,往复小车26具有一套设在该驱动丝杆上的驱动螺母25,该驱动螺母25啮合在该驱动丝杆24上,伺服电机能够经驱动丝杆驱动往复小车沿支撑架往复移动。

39.检测机构包括固定安装在该往复机构上的活塞缸27,活塞缸27的活塞杆28朝向下方伸出,本实施例中,活塞缸27具体采用液压缸,可以理解,在其他实施例中,活塞缸还可以采用气压缸或电动缸。

40.在该活塞杆28的下端安装有一同步装置80,该同步装置80包括固定安装在该活塞杆的下端的吊架81,在该吊架上安装有一往复丝杆83和一驱动马达82。往复丝杆的两端经轴承转动地安装在吊架上,该驱动马达的输出轴连接到该往复丝杆上,该往复丝杆沿覆膜滤料的长度方向延伸。

41.在该往复丝杆上啮合有一往复螺母85,控距件11安装在该往复螺母上,并位于往复螺母的下侧,该控据件包括一开口朝下的u形板,该u形板包括一沿水平方向延伸的顶板111和由顶板的两端向下延伸的侧板112,u形板的u形槽的两端呈敞口状,使u形槽的两端形成为排气部。可以理解,在另一实施例中,还可以在u形槽的两端焊接挡板,并在挡板上开设排气孔,则该排气孔形成为排气部。u形板的两个侧板112的下端沿水平方向向外折弯形成折弯部113,以使控距件经折弯部113抵靠在覆膜滤料上时,具有较大的接触面积,避免对覆膜滤料造成损伤。

42.喷嘴13安装在u形板的顶板111上,喷嘴向下贯穿该顶板,即喷嘴向下贯穿该控距件。在活塞杆的带动下,该控距件能够向下抵靠在覆膜滤料的上表面上,当该控距件抵靠在覆膜滤料的上表面上时,该喷嘴位于设定喷射位置。

43.本实施例中,设置了控距件,该控距件主要为了避免由于误操作而使喷嘴距离覆

膜滤料过近、或直接抵靠在覆膜滤料上,对覆膜滤料造成破坏。

44.在该喷嘴13上连接有压缩气体管14,并在该压缩气体管14上安装有调节阀15;该活塞缸能够带动该喷嘴向下移动到设定喷射位置,当该喷嘴到达设定喷射位置时,压缩气体能够经该喷嘴向覆膜滤料喷射。具体在本实施例,压缩气体采用压缩空气。

45.为便于对覆膜滤料的检测情况进行观察,在控距件上安装有一摄像头70,该摄像头用于观察压缩气体在喷射时,覆膜滤料上的薄膜的破坏情况。具体在本实施例中,摄像头70安装在u形板的顶板111上,并向下贯穿该顶板,以便于对覆膜滤料进行观察。

46.为便于实现远程控制,本实施中还包括一控制中心,该控制中心具有相互连接的处理器40和存储器41,显示器45连接到该处理器40上,用于显示相应的数据和图像,第一电机控制器42、第二电机控制器46和阀门控制器43以及电磁阀32均与处理器40电连接。

47.其中的第一电机控制器42用于控制伺服电机29,第二电机控制器46用于控制驱动马达82,阀门控制器43用于控制调节阀15。该存储器40用于存储一可执行指令,该可执行指令使所述处理器执行以下操作,以下操作即为在线检测方法:

48.(1)启动伺服电机,使往复小车到达第一个设定位置;

49.(2)启动活塞缸,使活塞缸的活塞杆向下伸出,当喷嘴到达设定喷射位置时,停止活塞杆的移动;

50.(3)开启调节阀,使压缩气体经喷嘴向下喷出,射向覆膜滤料,冲击覆膜滤料上的薄膜,当调节阀的开启时间到达设定喷射时间后,关闭调节阀;在进行压缩气体喷射的同时,同步启动驱动马达,使往复螺母由第一位置朝第二位置移动;沿覆膜滤料的移动方向,该第一位置位于上游侧,第二位置位于下游侧,往复螺母的移动速度与覆膜滤料的移动速度相同;

51.(4)再次启动活塞缸,使活塞缸的活塞杆向上缩回,使喷嘴向上到达设定保持位置,使往复螺母由第二位置返回第一位置;

52.(5)再次启动伺服电机,使往复小车到达下一个设定位置,然后重复步骤(2)-(4),直到完成所有的检测;

53.沿支撑架的延伸方向,往复小车设置有至少四个设定位置。

54.具体在本实施例中,处理器40采用32位plc可编程控制器,伺服电机自身携带有第一电机控制器42,将该第一电机控制器42直接连接到处理器40上即可。驱动马达82自身携带有第二电机控制器46,将该第二电机控制器46直接连接到处理器40上即可。调节阀15采用电动调节阀,其自身携带有阀门控制器43,将该阀门控制器43直接连接到处理40上即可。

55.电磁阀32具体采用三位四通阀,该电磁阀连接到液压系统31上,为活塞缸提供液压油。活塞缸的两个液压接口管分别经液压管33连接到电磁阀32上相应的接口上。

56.在液压缸的活塞上设置有感应磁环,在活塞缸的外侧设置有第一磁感应开关271和第二磁感应开关272,第一磁感应开关271和第二磁感应开关272用于感应液压缸的活塞位置,其中第一磁感应开关271用于感应活塞移动时的上限位置,第二磁感应开关272用于感应活塞移动时的下限位置。

57.当第一磁感应开关271和第二磁感应开关272电连接到处理器40上,当第一磁感应开关271和第二磁感应开关272获得活塞移动到设定位置时的信号时,将该信号发送到处理器40,该处理器40根据预先设定启动电磁阀32,使液压油进入到活塞缸的无杆腔或有杆腔

内,从而使活塞杆伸出或缩回,带动喷嘴下移或上升。

58.摄像头电连接到处理器40上,将所拍摄到的图像传递到显示器45上。

59.本实施例中,压缩气体的设定喷射压力为0.35mpa,压缩气体对同一检测点的喷射时间为4s,喷嘴的喷射口与覆膜滤料的薄膜之间的喷射距离h为4cm,即压缩气体的喷射距离为4cm。

60.可以理解,在其他实施例中,压缩气体的设定喷射压力还可以为0.2mpa、0.3mpa、0.4mpa或0.5mpa,当然也可以为0.2-0.5mpa之间的其他压力值。喷射时间还可以为3s、3.5s、4.5s或5s,或3-5s之间的其他时间值。喷射距离h还可以为2cm、6cm、8cm或10cm。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。