1.本实用新型涉及喷码机技术领域,尤其涉及一种自动喷码设备。

背景技术:

2.随着电子产业发展,产品元件的贴装日益增多,为了达到对产品的追溯以及现场管理,多采用线外先行喷码,工作人员将基板固定在一处,持喷码头对基板进行喷码工艺,喷码完成后,工作人员再将基板取出,放至下一工位继续加工。

3.这种操作容易导致在喷码过程中出现喷码精度较低的现象,影响喷码质量,且需要耗费大量的人力物力进行搬运,效率较低。

技术实现要素:

4.本实用新型的目的在于针对现有技术的不足提供一种自动喷码设备。

5.为实现上述目的,本实用新型的技术方案如下:

6.一种自动喷码设备,包括底板,底板上安装有一对平行且可调间距的输送板,其中一个输送板安装有多个可水平伸缩的压板机构;输送板上设置有用于输送物料的传送带,两个输送板之间设置有带动传送带运动的传动辊,传动辊端部连接有动力组件;底板上还安装有喷码机械手,机械手的驱动端安装有喷码头。

7.进一步的:传送带为平带,两个输送板内侧壁沿长度方向成型有传送槽,传送槽上安装有平带轮,传动辊上安装有与平带轮对齐的主动轮,传送带铺设于传送槽并绕平带轮和主动轮安装在输送板上。

8.进一步的:输送板包括固定输送板和移动输送板,固定输送板和移动输送板之间设置有相互平行的丝杆件和导向轴。

9.进一步的:丝杆件的数量为两个以上,两个丝杆件的其中一端均穿过移动输送板向外侧延伸,两个丝杆件之间设置有传动件用于同步转动,其中一个丝杆件的一端穿过固定输送板的向外延伸。

10.进一步的:移动输送板底部安装有导向筒座、带轮安装座以及两个螺套座,其中一个螺套座与导向筒座连接,另一个螺套座与带轮安装座连接,导向筒座、带轮安装座以及两个螺套座底部均与底板间隙设置。

11.进一步的:固定输送板底部和底板顶部安装有多个轴承座,轴承座分别将丝杆件、导向轴以及传动辊可转动地支撑安装于底板顶部。

12.进一步的:丝杆件一端同轴安装有第一锥齿轮,传动件为两端安装有第二锥齿轮的驱动杆,两个丝杆件通过第一锥齿轮和第二锥齿轮的啮合传动配合。

13.进一步的:固定输送板和移动输送板之间设置有顶位机构,定位机构包括可由升降气缸控制的顶杆,压板机构安装于移动输送板,压板机构包括成型于移动输送板顶部的安装槽,安装槽内平齐地安装有由伸缩气缸控制的推块,推块水平向内侧做伸缩运动。

14.进一步的:机械手为四轴机器人,四轴机器人的驱动端为转动盘,转动盘上可转动

地水平安装有固定板,喷码头竖直地安装在固定板上。

15.本实用新型的有益效果:本实用新型的一种自动喷码设备,基板放入到输送板之前,可对两个输送板之间的间距进行调节,以适应基板的尺寸大小,基板放入到两个输送板之间后;带动传送带对基板在两个输送板之间支撑输送,到位后,压板机构运动,将基板固定在两个输送板之间,待喷码;底板上还安装有喷码机械手,械手的驱动端安装有喷码头,由机械手运动带动喷码头对定位好的基板进行喷码,实现定位和高精度喷码。

附图说明

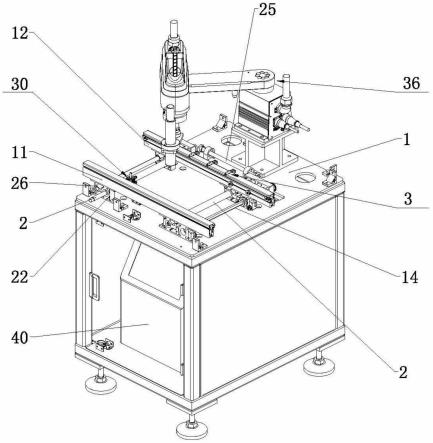

16.图1为自动喷码设备的轴侧方向结构示意图。

17.图2为四轴机器人与喷码头相连接的结构示意图。

18.图3为自动喷码设备的另一视角结构示意图。

19.图4为固定输送板和移动输送板的结构示意图。

20.附图标记包括:

21.1-底板

22.11-固定输送板12-移动输送板13-传送带14-传动辊

23.15-传送槽16-平带轮17-主动轮

24.2-丝杆件

25.21-导向轴22-轴承座23-第一锥齿轮24-第二锥齿轮

26.25-驱动杆26-导向筒座27-螺套座

27.3-压板机构30-顶位机构

28.31-顶杆32-升降气缸33-安装槽34-推块

29.35-伸缩气缸36-四轴机器人37-转动盘38-固定板

30.39-喷码头40-喷码机。

具体实施方式

31.以下结合附图对本实用新型进行详细的描述。

32.如图1-4所示,一种自动喷码设备,包括底板1,底板1上安装有一对平行且可调间距的输送板,其中一个输送板安装有多个可水平伸缩的压板机构3;输送板上设置有用于输送基板的传送带13,两个输送板之间设置有带动传送带13运动的传动辊14,传动辊14端部连接有动力组件;基板放入到输送板之前,可对两个输送板之间的间距进行调节,以适应基板的尺寸大小,基板放入到两个输送板之间后,动力组件控制传动辊14运动,传动辊14与传送带13传动配合,带动传送带13对基板在两个输送板之间支撑输送,到位后,传送带13停止,压板机构3运动,将基板固定在两个输送板之间,待喷码;底板1上还安装有喷码机40械手,机械手的驱动端安装有喷码头39,由机械手运动带动喷码头39对定位好的基板进行喷码,实现定位和高精度喷码。

33.具体的,可由工作人员通过plc控制传动辊14,并整合喷码头39和机械手的信号交互,实现对基板的在线喷印,从而进一步增加喷码精度,在制造过程中有效提高了喷码质量,优化了操作人员,有效减少了现有技术造成的基本错、漏、混,返工成本降低10%,且优化操作人员3人,效益30万/年。

34.传送带13为平带,两个输送板内侧壁沿长度方向成型有传送槽15,传送槽15底面水平向输送板的内侧延伸,且传送槽15的宽度与平带的宽度相匹配,传送槽15上安装有两个以上的平带轮16,传动辊14上安装有与平带轮16对齐的主动轮17,可防止传送带13出现翻折偏移的现象,主动轮17 与平带轮16之间的传动连接效果较佳,传送带13铺设于传送槽15内,并绕平带轮16和主动轮17一圈设置,实现安装在输送板上。基板底面与传送带 13顶面摩擦贴合,主动轮17转动,带动平带轮16转动,从而通过传送带13 的运动实现对基板的输送。

35.输送板包括固定输送板11和移动输送板12,固定输送板11和移动输送板12之间设置有相互平行的丝杆件2和导向轴21,丝杆件2用于与固定输送板11和移动输送板12传动配合,实现调间距的效果,使得更多尺寸的基板能够进入到传送带13上进行输送;导向轴21用于导向固定输送板11和移动输送板12之间的平行度,在调间距时,能够沿着导向轴21滑动,从而保持平行度。

36.更优选的,丝杆件2的数量为两个以上,两个丝杆件2的其中一端均穿过移动输送板12向外侧延伸,两个丝杆件2之间设置有传动件用于同步转动,丝杆件2一端同轴安装有第一锥齿轮23,传动件为两端安装有第二锥齿轮24 的驱动杆25,两个丝杆件2通过第一锥齿轮23和第二锥齿轮24的啮合传动配合,从而实现两个丝杆件2能够同时转动,增加调距的速度和平稳性。

37.其中一个丝杆件2的一端穿过固定输送板11的向外延伸,动力件安装在该延伸端,动力件可为手动控制的旋钮手把,也可与驱动电机传动连接实现自动转动。

38.移动输送板12底部安装有导向筒座26、带轮安装座以及两个螺套座27,带轮安装座为轴承座,对传动辊14进行导向,主动轮17安装于该轴承座内侧;其中一个螺套座27与导向筒座26连接,另一个螺套座27与带轮安装座连接,导向筒座26、带轮安装座以及两个螺套座27底部均与底板1间隙设置;固定输送板11底部和底板1顶部安装有多个轴承座22,轴承座22分别将丝杆件2、导向轴21以及传动辊14可转动地安装于底板1顶部,固定输送板11不动,实现对丝杆件2、导向轴21以及传动辊14的支撑。

39.丝杆件2两端与轴承座22转动配合,且这两个轴承座22为固定安装在底板1上;移动输送板12通过螺套座27同轴安装在两个轴承座22之间,且螺套座27与底板1不接触,通过转动一根丝杆件2,带动另一个丝杆件2同时转动,由于两个丝杆件2之间的转动方向相反,因此两个螺套座27的内螺纹方向相反或者两个丝杆件2的外螺纹方向相反成型,即可实现移动输送板 12与两根丝杆件2配合处能够同时滑动,移动输送板12相对于固定输送板11平行地增减间距。

40.固定输送板11和移动输送板12之间设置有顶位机构30,定位机构包括可由升降气缸32控制的顶杆31,压板机构3安装于移动输送板12,压板机构3包括成型于移动输送板12顶部的安装槽33,安装槽33内平齐地安装有由伸缩气缸35控制的推块34,推块34水平向内侧做伸缩运动;当基板沿着传送带13滑动至顶位上方时,伸缩气缸35运动,带动推块34水平向基板侧壁伸出,并将基板通过推块34与固定输送板11之间的侧压实现定位;紧接着,升降气缸32运动,带动顶杆31上顶,将基板底部顶平,进一步地实现定位;基板保持不动,且顶面平齐,没有凹陷,利于机械手的喷码。

41.机械手为四轴机器人36,四轴机器人36的驱动端为转动盘37,转动盘 37上可转动

地水平安装有固定板38,喷码头39竖直地安装在固定板38上,四轴机器人36运动带动喷码头39水平方向上左右摆动,过plc控制传送机构对基板进行传送,传送重复定位精度为

±

0.1mm,并整合机械手和喷码机40的交互信号,喷码机40位于底板1底部,通过压缩软管与喷码头39 信号连接,机械手收到信号后运动至指定位置,机械手的重复定位精度为

±ꢀ

0.03mm,触发喷码机40工作,实现对基板指定位置的高度精度喷印。

42.综上所述可知本实用新型乃具有以上所述的优良特性,得以令其在使用上,增进以往技术中所未有的效能而具有实用性,成为一极具实用价值的产品。

43.以上内容仅为本实用新型的较佳实施例,对于本领域的普通技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本实用新型的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。