1.本发明涉及炼钢技术领域,具体地,涉及一种基于碳钢转炉冶炼的炼钢系统和方法、设备和介质。

背景技术:

2.随着转炉炼钢工艺的不断完善与成熟,基于转炉冶炼数学模型的转炉自动化控制系统已经具备转炉冶炼过程的操作“一键化”能力,即操作人员发出冶炼开始指令后,转炉冶炼过程无需人工干预,直至吹炼结束,钢水成分、温度、碳含量满足生产要求。这种现场属地化的一键炼钢在国内大中型现代化钢厂都已实现。但是由于这种技术只能在固定的场所内指定的操作点进行操作。近年来随着智慧制造在国内的兴起,伴随5g技术的涌现,以及国内大型钢铁企业资源整合,一个集团多个基地,每个基地生产技术资源相对独立,不能共享,从而制约了炼钢生产效率的进一步提升。

3.经过检索,专利文献cn107502698a公开了一种适用于少渣冶炼的自动化炼钢方法,采集转炉留渣量和炉渣信息,确定吹炼炉次前期倒渣目标;根据转炉入炉原料信息、留渣量和出钢目标要求确定炉次吹炼控制模式;控制转炉一级系统进行自动化吹炼,实现少渣冶炼工艺的“一键式”炼钢;利用模型的自学习功能对模型计算模块进行在线调整,提高吹炼终点命中率,降低生产成本,提高劳动生产率。本发明仅依托现有的副枪系统和计算机系统就可以实现在线应用,成本低,维护方便,稳定性好;吹炼终点c误差

±

0.02%,温度误差

±

10℃范围内的命中率可达92%以上。该现有技术的不足之处无法克服只能在固定场所内指定的操作点一键炼钢的技术问题。

4.因此,亟需研发涉及一种能够解决只能在固定场所内指定的操作点一键炼钢的的系统和方法。

技术实现要素:

5.针对现有技术中的缺陷,本发明的目的是提供一种基于碳钢转炉冶炼的炼钢系统和方法、设备和介质,能够解决只能在固定场所内指定的操作点一键炼钢的问题。

6.根据本发明提供的一种基于碳钢转炉冶炼的炼钢系统,包括:

7.信息化模块:根据炉次计划,生成终点目标,并发送给转炉冶炼模块及转炉过程计算机模块;

8.转炉过程计算机模块:收集炉次相关主原料信息,转炉状态信息并发送给转炉冶炼模块;

9.转炉冶炼模块:根据转炉状态信息进行计算,并将计算结果发送给转炉过程计算机模块;

10.基础自动化模块:转炉过程计算机模块将计算结果发送给基础自动化模块;

11.移动操作终端:动态跟踪当前转炉状态及核心工艺设备信息,接收来自转炉过程计算机模块的指令完成多区域一键炼钢。

12.优选地,转炉冶炼模块根据转炉状态分别启动自动吹炼、静态控制、动态控制以及合金控制的计算。

13.优选地,自动吹炼的计算包括底吹控制计算、副材投料分配计算、基准枪位计算、氧枪控制计算、基于烟气和音平的渣性能预测模型的生成。

14.优选地,静态控制的计算包括转炉吹炼全程的主原料计算、副材计算、静态计算以及静态自学习计算。

15.优选地,动态控制的计算包括熔池液位计算、凝固碳浓度计算、动态控制计算、动态模拟计算、停吹判定计算、终点成分和温度估算以及动态自学习计算。

16.优选地,合金控制的计算是在转炉吹止出钢的过程中,按钢种要求,确定所需向钢包中添加的合金用量。

17.优选地,移动操作终端将操作指令及网络安全验证码一并发给对应的转炉过程计算机模块,转炉过程计算机模块获取远程一键炼钢指令,并核对验证码,验证通过后,向基础自动化模块下达炼钢指令。

18.根据本发明提供的一种基于碳钢转炉冶炼的炼钢方法,采用上述的基于碳钢转炉冶炼的炼钢系统进行炼钢,包括如下步骤:

19.步骤s1:根据炉次计划,生成终点目标,并发送给转炉冶炼模块及转炉过程计算机模块;

20.步骤s2:收集炉次相关主原料信息,转炉状态信息并发送给转炉冶炼模块;

21.步骤s3:根据转炉状态信息进行计算,并将计算结果发送给转炉过程计算机模块;

22.步骤s4:转炉过程计算机模块将计算结果发送给基础自动化模块;

23.步骤s5:转炉过程计算机模块接收到基础自动化模块冶炼准备就绪后,通过专网将对应工位的信息转发到移动操作终端,并同时推送一组安全策略验证信息;

24.步骤s6:移动操作终端动态跟踪当前转炉状态及核心工艺设备信息,接收来自转炉过程计算机模块指令,解锁一键炼钢操作;

25.步骤s7:移动端将操作指令及网络安全验证码一并发给对应的转炉过程计算机模块,转炉过程计算机模块获取远程一键炼钢指令,并核对验证码,验证通过后,向基础自动化模块下达炼钢指令;

26.步骤s8:基础自动化模块接收到吹炼指令后,根据实际氧量消耗从“吹炼开始”到“吹炼结束”分阶段控制,并将处理的实时信息发送给转炉过程计算机模块;

27.步骤s9:转炉过程计算机模块将实时处理反馈给转炉冶炼模块,进行终点命中判定及自学习。

28.根据本发明提供的一种存储有计算机程序的计算机可读存储介质,计算机程序被处理器执行时实现上述的方法的步骤。

29.根据本发明提供的一种炼钢设备,包括上述的基于碳钢转炉冶炼的炼钢系统或者上述的存储有计算机程序的计算机可读存储介质。

30.与现有技术相比,本发明具有如下的有益效果:

31.1、本发明通过信息化模块、转炉过程计算机模块、转炉冶炼模块、基础自动化模块和移动操作终端的配合,能够解决只能在固定场所内指定的操作点一键炼钢的问题。

32.2、本发明利用5g网络大信息、低延时、高可靠,通过在移动操作终端开发远程一键

炼钢app应用,可以与现有的一键炼钢技术相辅相成,弥补现有一键炼钢相对属地化,无法发挥集团资源优势,补全各基地短板与不足,从而提升炼钢单元的整体效益。

33.3、本发明能够有效地提升转炉生产效率,单炉炼钢生产周期可以达到20~25min的水平。

附图说明

34.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

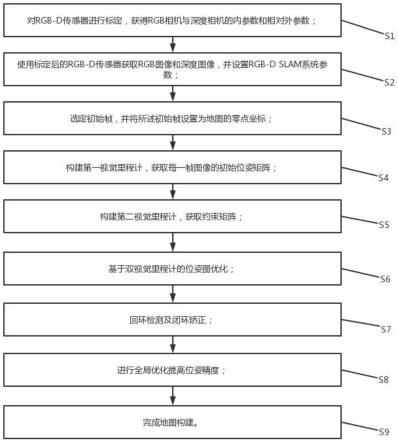

35.图1为本发明中的基于碳钢转炉冶炼的炼钢方法的流程步骤图;

36.图2为本发明中炼钢设备的工作流程图。

具体实施方式

37.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

38.本发明提供了一种基于碳钢转炉冶炼的炼钢系统,包括:

39.信息化模块:根据炉次计划,生成终点目标,并发送给转炉冶炼模块及转炉过程计算机模块。

40.转炉过程计算机模块:收集炉次相关主原料信息,转炉状态信息并发送给转炉冶炼模块。

41.转炉冶炼模块:根据转炉状态信息进行计算,并将计算结果发送给转炉过程计算机模块。转炉冶炼模块根据转炉状态分别启动自动吹炼、静态控制、动态控制以及合金控制的计算。具体地:

42.自动吹炼的计算包括底吹控制计算、副材投料分配计算、基准枪位计算、氧枪控制计算、基于烟气和音平的渣性能预测模型。主要是为了规范不同钢种的冶炼过程,保证过程的再现性,避免吹炼过程的喷溅和返干等异常事件,从而为静态模型和动态模型的确立建立良好的外部环境。

43.静态控制的计算,指静态控制模型计算转炉吹炼全程的主原料、副原料、冷却剂和氧气的用量,内容包括主原料计算、副材计算、静态计算以及静态自学习计算,其中静态计算根据操作条件与参考炉次的偏差比较,利用体现再现性的热平衡和氧平衡关系式计算出本炉次吹炼过程中所需的送氧量和冷却材投入量。

44.动态控制的计算生成动态控制模型为副枪设备、转炉补吹过程和吹炼终点的相关数学模型,包括熔池液位计算、凝固碳浓度计算、动态控制计算、动态模拟计算、停吹判定计算、终点成分和温度估算以及动态自学习计算。

45.基于吹炼后期炉内反应平稳,操作量与目标控制量的函数关系,操作量也就是送氧量、冷却材量,目标控制量是指钢水[c]浓度,温度;在静态控制的基础上,以吹炼后期的副枪测定的钢水[c]浓度和温度为初值,利用函数关系式推算出为了达到目标值还需追加的送氧量和冷却材量。

[0046]

合金控制的计算是在转炉吹止出钢的过程中,按钢种要求,确定所需向钢包中添加的合金用量。

[0047]

基础自动化模块:转炉过程计算机模块将计算结果发送给基础自动化模块;

[0048]

移动操作终端:动态跟踪当前转炉状态及核心工艺设备信息,接收来自转炉过程计算机模块的指令完成多区域一键炼钢。移动操作终端将操作指令及网络安全验证码一并发给对应的转炉过程计算机模块,转炉过程计算机模块获取远程一键炼钢指令,并核对验证码,验证通过后,向基础自动化模块下达炼钢指令。

[0049]

如图1所示,本发明提供了一种基于碳钢转炉冶炼的炼钢方法,采用上述的基于碳钢转炉冶炼的炼钢系统进行炼钢,包括如下步骤:

[0050]

步骤s1:根据炉次计划,生成终点目标,并发送给转炉冶炼模块及转炉过程计算机模块。

[0051]

步骤s2:收集炉次相关主原料信息,转炉状态信息并发送给转炉冶炼模块。

[0052]

步骤s3:根据转炉状态信息进行计算,并将计算结果发送给转炉过程计算机模块;转炉冶炼模块根据转炉状态分别启动自动吹炼、静态控制、动态控制以及合金控制的计算。

[0053]

步骤s4:转炉过程计算机模块将计算结果发送给基础自动化模块。

[0054]

步骤s5:转炉过程计算机模块接收到基础自动化模块冶炼准备就绪后,通过专网将对应工位的信息转发到移动操作终端,并同时推送一组安全策略验证信息。

[0055]

步骤s6:移动操作终端动态跟踪当前转炉状态及核心工艺设备信息,接收来自转炉过程计算机模块指令,解锁一键炼钢操作;待操作人员进行远程操作。

[0056]

步骤s7:移动端将操作指令及网络安全验证码一并发给对应的转炉过程计算机模块,转炉过程计算机模块获取远程一键炼钢指令,并核对验证码,验证通过后,向基础自动化模块下达炼钢指令。

[0057]

步骤s8:基础自动化模块接收到吹炼指令后,根据实际氧量消耗从“吹炼开始”到“吹炼结束”分阶段控制,并将处理的实时信息发送给转炉过程计算机模块。

[0058]

步骤s9:转炉过程计算机模块将实时处理反馈给转炉冶炼模块,进行终点命中判定及自学习。

[0059]

本发明还提供了一种存储有计算机程序的计算机可读存储介质,计算机程序被处理器执行时实现上述的方法的步骤。

[0060]

如图2所示,本发明又提供了一种炼钢设备,包括上述的基于碳钢转炉冶炼的炼钢系统或者上述的存储有计算机程序的计算机可读存储介质。

[0061]

本领域技术人员知道,除了以纯计算机可读程序代码方式实现本发明提供的系统及其各个装置、模块、单元以外,完全可以通过将方法步骤进行逻辑编程来使得本发明提供的系统及其各个装置、模块、单元以逻辑门、开关、专用集成电路、可编程逻辑控制器以及嵌入式微控制器等的形式来实现相同功能。所以,本发明提供的系统及其各项装置、模块、单元可以被认为是一种硬件部件,而对其内包括的用于实现各种功能的装置、模块、单元也可以视为硬件部件内的结构;也可以将用于实现各种功能的装置、模块、单元视为既可以是实现方法的软件模块又可以是硬件部件内的结构。

[0062]

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影

响本发明的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。