1.本发明属于金属材料切削加工领域,尤其是涉及一种薄壁筒镜像加工过程稳定性的分析方法。

背景技术:

2.目前,以发动机叶片和薄壁气缸为代表的薄壁件以其重量轻、结构紧凑、综合性能优越等优点,在航空航天、核工业等领域有着广泛的应用。一般情况下,薄壁零件往往要求具有较高的加工精度和表面质量,而薄壁结构的刚度较差,在加工过程中会产生较大的变形和振动。此外,加工系统在一定的工作条件下会发生振动,对加工表面质量、刀具寿命乃至机床精度都会产生毁灭性的影响。因此,薄壁零件的加工过程中的稳定性研究是十分必要的。通过对切削工艺系统进行动力学建模以及切削过程的稳定性计算分析可以对各种工况下的切削状态进行分析预测,为抑振方案的实行提供理论基础。目前,对对切削过程的稳定性预测主要集中与传统车削与铣削加工中,对薄壁件镜像加工的预测分析较少,且镜像加工过程中加工参数较多,模型复杂。因此需要一种针对薄壁件镜像切削过程的稳定性分析方法,以便对工艺优化改进工作进行指导。

技术实现要素:

3.有鉴于此,本发明旨在提出一种薄壁筒镜像加工过程稳定性的分析方法,以提供一种基于壳理论的薄壁筒镜像切削建模方法,该建模方法可以很好地表示出薄壁圆筒的振动特性,突破了传统质量-阻尼-刚度单元与梁理论建模的局限性。

4.为达到上述目的,本发明的技术方案是这样实现的:

5.一种薄壁筒镜像加工过程稳定性的分析方法,对工件动力系统进行力学建模,且工件动力系统包括机床主轴、机床尾顶、车刀和镗杆,工件是薄壁圆筒件,工件的两端分别固定套接至机床主轴、机床尾顶,车刀位于工件外部,且车刀一端固定连接至固定位置,车刀的另一端接触连接至工件的外围,工件内部设置镗杆,且镗杆的一端固定连接至机床,镗杆的另一端设置镗刀,且镗刀与车刀对应设置,对工件动力系统进行力学建模的方法是s1、对工件进行动力学理论建模;s2、对镗杆进行动力学理论模型;s3、车刀对工件动态切削力进行建模;s4、建模机床的切削系统。

6.进一步的,所述步骤s1中对工件进行动力学理论建模的方法是,可以利用板壳振动理论进行理论建模。零件加工过程为一旋转圆柱壳的受迫振动,此处拟将工件固定,忽略零件旋转时的向心力与科里奥利力,将加工过程简化为静止圆柱壳在旋转力激励下的受迫振动。切削力视为作用于工件表面的连续冲击载荷。

7.工件在径向方向的受力表示为:

8.pz(z,θ,t)=f(t)δ(z-z*)δ(θ-θ*)

9.δ为dirac函数:

[0010][0011]

z*和θ*表示切削点在工件上的位置;

[0012]

结合如上公式得到主共振状态下二阶微分方程:

[0013][0014]

其中,ω

wmn

为该模态下固有频率,ξw为模态阻尼比,f

wmn

(t)为外部力,表达为:

[0015][0016]mwmn

为工件的模态质量,表示为:

[0017][0018]

将方程改写为m-c-k方程的形式:

[0019][0020]

其中,c

wmn

=2ξ

wmn

ω

wmnmwmn

,

[0021]

最终工件在切削点处的振动可以表示为:

[0022]ww

=σmσnt

wmn

(t)w

mn

(z*,θ*)

[0023]

进一步的,所述步骤s2中对镗杆进行动力学理论模型的方法是,将镗杆简化为质量、阻尼、刚度模型的形式,各模态参数由频响试验得到:

[0024][0025]

进一步的,所述步骤s3中车刀对工件动态切削力进行建模的方法是,车刀与镗刀同时对薄壁筒的内外表面进行加工,两把刀具保持相同的进给量 fc,其中a

pt

车刀的切削深度,a

pb

为镗杆的切削深度,κ为车刀和镗杆的主偏角,工件两侧的动态切削厚度可表示为:

[0026]

车削:

[0027][0028]

镗削:

[0029][0030]

δa

pw

为工件振动引起的径向背吃刀量变化,δa

pb

为镗杆振动引起的背吃刀量变

化,h

t

、hb为车削与镗削的动态切削厚度,h

t0

、h

b0

为车削与镗削的名义切削厚度,b

t

、bb为车削与镗削的动态切削宽度,b

t0

、b

b0

为车削与镗削的动态切削宽度,

[0031]

代入现象切削力公式,得到动态切削力:

[0032][0033]

kct、kcb分别为车削与镗削过程中动态的径向切削力系数;

[0034]

考虑到切削振纹的时滞效应,背吃刀量的变化量可以表示为如下的形式:

[0035][0036]

其中,ww(t)与wb(t)分别为工件与镗刀的实时振动,ww(t-t)与wb(t-t)为工件与镗刀的上一转的振动,即在工件表面留下的振纹,t为机床主轴旋转一圈所需要的时间,μ为两转间刀具切削的重叠系数,取0~1。

[0037]

进一步的,所述步骤s4中建模机床的切削系统的方法是,在切削过程过程中,进给量与主轴转速保持不变,因此切削点在工件表面的位置可以表示为:

[0038][0039][0040]ww

(t)为在切削点处工件的振型函数,表达为:

[0041][0042]

将上述工件、镗杆、切削力方程耦合,得到镜向加工工艺系统的动力学方程:

[0043][0044]

以名义切削深度为输入,工件与镗杆的振动为输出,得到如下形式:

[0045][0046]

其中,

[0047][0048]

[0049][0050][0051][0052][0053]

将二阶微分方程改写c式:

[0054][0055]

其中,

[0056]

进一步的,所述通过全离散法对模型进行稳定性分析求解,全离散法中,需要对系统的动力学方程进行变换,令记将 c式转化为如下的状态空间形式:

[0057][0058]

上式中,a0为系统时不变性质的常数矩阵,a0(t)与a

t

(t)为考虑了再生颤振动态切削力的周期变化矩阵,满足a0(t t)=a0(t)、a

t

(t t)=a

t

(t), t为主轴旋转周期也为时滞量。

[0059]

三个系数矩阵表达式为:

[0060]

[0061][0062][0063]

的非齐次解可表示为:

[0064][0065]

全离散法将一个周期t内的时间离散为i个长度为τ的小时间段,即t= iτ。在时间段k在时间段段即即段,即即周,(k=0,即段,i)的时间段内,上式可以改写为:

[0066][0067]

该式可等效为:

[0068][0069]

其中,0,等效为:上式。

[0070]

记每个时间步节点处yk=y(k点处,当t=k时,即时间步下一步节点,有yk=y(k间步下一,上式可表示为:

[0071][0072]

对于上式中的时滞项y(k式中的时滞项节点,利用线性逼近的方式对其进行表示:

[0073][0074]

其中,y

k-i

与y

k 1-i

为该时滞项所处时间区间[(k-i))k-i)处时间区间其进的两边值点。

[0075]

对于

[0076]

中的状态项y(k态项。处时间,同样利用线性逼近的方式对其进行表示:

[0077][0078]

其中,yk与y

k 1

为该状态项所处时间区间[k状态项所处时间区间的两边值点。

[0079]

对于周期系数矩阵a1(k周期系数矩阵与a

t

(k周期系数矩阵同样利用在时间区间[k利用在时间区间区间上线性逼近的方式进行近似表示:

[0080][0081]

其中,a

1,k

表示在时间点t=k点时a1(t)的取值。

[0082][0083]

其中,a

t,k

表示在时间点t=k点时a

t

(t)的取值。

[0084]

经整理可得到:

[0085]yk 1

=(f0 f

0,k

)yk f

k 1yk 1

f

i-1yk 1-i

fiy

k-i

[0086]

其中,

[0087][0088][0089]

上式中,φ1、φ2、φ3均可由φ0与表示:

[0090][0091]

对上式进行变形,可以得到yk 1的显式表达式,当[i显f

k 1

]为非奇异矩阵时,可表示为:

[0092]yk 1

=[i-f

k 1

]-1

(f0 f

0,k

)yk [i-f

k 1

]-1fi-1yk 1-i

[i-f

k 1

]-1fiyk-i

[0093]

对于上式,[i于f

k 1

]为奇异矩阵时,可利用该矩阵的广义逆矩阵代替其逆矩阵进行运算。

[0094]

构造离散映射:z

k 1

=dkzk,其中,z

k 1

为ny(i 1)维列向量,ny为向量 y的维数。z

k 1

表达为:

[0095]

zk=col(yk,y

k-1

,

…

,y

k 1-i

,y

k-i

)

[0096]

其中,系数矩阵dk表示为:

[0097][0098]

由此可以构造在一个周期内的转移矩阵φ,zk=φz0其中,φ=d

i-1di-2

…

d1d0,根据floquet理论对系统的稳定性进行判断,若转移矩阵φ所有的特征值均小于1,则系统处于稳定状态;否则,系统处于不稳定状态或者临近稳定状态。

[0099]

相对于现有技术,本发明所述的一种薄壁筒镜像加工过程稳定性的分析方法具有以下有益效果:提供了一种基于壳理论的薄壁筒镜像切削建模方法,该建模方法可以很好地表示出薄壁圆筒的振动特性,突破了传统质量、阻尼、刚度单元与梁理论建模的局限性。

附图说明

[0100]

构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

[0101]

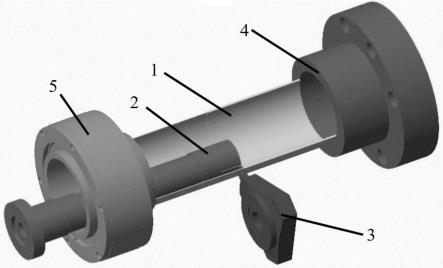

图1是本发明的薄壁筒镜像切削工艺系统的组成示意图;

[0102]

图2是本发明中薄壁筒镜像切削工艺系统的剖面结构示意图;

[0103]

图3是本发明中薄壁圆筒件的结构示意图;

[0104]

图4是本发明中计算所得稳定性叶瓣图;

[0105]

图5是本发明中通过切削加工试验所得的工件切削振动信号图。

[0106]

附图标记说明:

[0107]

1-工件;2-镗杆;3-车刀;4-机床主轴;5-机床尾顶;6-外表面;7-内表面;8-镗刀;9-中位面。

具体实施方式

[0108]

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

[0109]

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

[0110]

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相

连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

[0111]

下面将参考附图并结合实施例来详细说明本发明。

[0112]

如图1-5所示,一种薄壁筒镜像加工过程稳定性的分析方法,对工件动力系统进行力学建模,且工件1动力系统包括机床主轴4、机床尾顶5、车刀3和镗杆2,工件1是薄壁圆筒件,工件1的两端分别固定套接至机床主轴4、机床尾顶5,车刀位于工件1外部,且车刀3一端固定连接至固定位置,车刀3的另一端接触连接至工件的外围,工件1内部设置镗杆2,且镗杆2的一端固定连接至机床,镗杆2的另一端设置镗刀8,且镗刀8与车刀 3对应设置,对工件1动力系统进行力学建模的方法是s1、对工件1进行动力学理论建模;s2、对镗杆进行动力学理论模型;s3、车刀3对工件1动态切削力进行建模;s4、建模机床的切削系统。

[0113]

所述步骤s1中对工件进行动力学理论建模的方法是,可以利用板壳振动理论进行理论建模。零件加工过程为一旋转圆柱壳的受迫振动,此处拟将工件1固定,忽略零件旋转时的向心力与科里奥利力,将加工过程简化为静止圆柱壳在旋转力激励下的受迫振动。切削力视为作用于工件表面的连续冲击载荷。

[0114]

工件1在径向方向的受力表示为:

[0115]

pz(z,θ,t)=f(t)δ(z-z*)δ(θ-θ*)

ꢀꢀꢀ

(1)

[0116]

δ为dirac函数:

[0117][0118]

z*和θ*表示切削点在工件1上的位置;

[0119]

将式(2-3)-(2-6)带入式(2-1),得到主共振状态下二阶微分方程:

[0120][0121]

其中,ω

wmn

为该模态下固有频率,ξw为模态阻尼比,f

wmn

(t)为外部力,表达为:

[0122][0123]mwmn

为工件1的模态质量,表示为:

[0124][0125]

将方程改写为m-c-k方程的形式:

[0126]

[0127]

其中,c

wmn

=2ξ

wmn

ω

wmnmwmn

,

[0128]

最终工件1在切削点处的振动可以表示为:

[0129]ww

=σm∑nt

wmn

(t)w

mn

(z*,θ*)

ꢀꢀꢀ

(7)

[0130]

步骤二,镗杆2的动力学模型

[0131]

镗杆2结构比较复杂,梁理论无法准确地对镗杆2进行描述,因此,此处将镗杆2简化为质量-阻尼-刚度模型的形式,各模态参数由频响试验得到。

[0132][0133]

步骤三,动态切削力进行建模

[0134]

车刀3与镗刀8同时对薄壁筒的内外表面6进行加工,两把刀具保持相同的进给量fc。图中a

pt

与a

pb

分别为车刀3与镗刀8的切削深度,κ为两把刀具的主偏角。工件1两侧的动态切削厚度可表示为:

[0135]

车削

[0136][0137]

镗削

[0138][0139]

δa

pw

为工件1振动引起的径向背吃刀量变化,δa

pb

为镗杆2振动引起的背吃刀量变化,h

t

、hb为车削与镗削的动态切削厚度,h

t0

、h

b0

为车削与镗削的名义切削厚度,b

t

、bb为车削与镗削的动态切削宽度,b

t0

、b

b0

为车削与镗削的动态切削宽度。

[0140]

代入现象切削力公式,得到动态切削力:

[0141][0142]kct

、k

cb

分别为车削与镗削过程中动态的径向切削力系数。

[0143]

考虑到切削振纹的时滞效应,背吃刀量的变化量可以表示为如下的形式:

[0144][0145]

其中,ww(t)与wb(t)分别为工件1与镗刀8的实时振动,ww(t-t)与wb(t-t) 为工件1与镗刀8的上一转的振动,即在工件1表面留下的振纹,t为机床主轴旋转一圈所需要的时间,μ为两转间刀具切削的重叠系数,取0~1。

[0146]

步骤四,对切削工艺系统进行建模:

[0147]

在切削过程中,进给量与主轴转速保持不变,因此切削点在工件1表面的位置可以

表示为:

[0148][0149]ww

(t)为在切削点处工件1的振型函数,表达为:

[0150][0151]

将上述工件1、镗杆2、切削力方程耦合,得到镜向加工工艺系统的动力学方程:

[0152][0153]

以名义切削深度为输入,工件1与镗杆2的振动为输出,得到如下形式:

[0154][0155]

其中,

[0156][0157][0158][0159][0160][0161][0162]

将二阶微分方程改写c式:

[0163][0164]

其中,

[0165]

根据权利要求2所述的一种薄壁筒镜像加工过程稳定性的分析方法,其特征在于,通过全离散法对上述模型进行稳定性分析求解。

[0166]

全离散法中,需要对系统的动力学方程进行变换,令记将式(18)转化为如下的状态空间形式:

[0167][0168]

上式中,a0为系统时不变性质的常数矩阵,a0(t)与a

t

(t)为考虑了再生颤振动态切削力的周期变化矩阵,满足a0(t t)=a0(t)、a

t

(t t)=a

t

(t),t为主轴旋转周期也为时滞量。

[0169]

三个系数矩阵表达式为:

[0170][0171][0172][0173]

式(19)的非齐次解可表示为:

[0174][0175]

全离散法将一个周期t内的时间离散为i个长度为τ的小时间段,即t= iτ。在时间段kτ≤t≤(k 1)τ,(k=0,

…

,i)的时间段内,式(23)可以改写为:

[0176][0177]

该式可等效为:

[0178][0179]

其中,0≤t≤τ。

[0180]

记每个时间步节点处yk=y(kτ),当t=τ时,即时间步下一步节点,有 yk=y(kτ 1),式(25)可表示为:

[0181][0182]

对于式(26)中的时滞项y(kτ t-ξ-t),利用线性逼近的方式对其进行表示:

[0183][0184]

其中,y

k-i

与y

k 1-i

为该时滞项所处时间区间[(k-i)τ,(k 1-i)τ]的两边值点。

[0185]

对于式(26)中的状态项y(kτ t-ξ),同样利用线性逼近的方式对其进行表示:

[0186][0187]

其中,yk与y

k 1

为该状态项所处时间区间[kτ,(k 1)τ]的两边值点。

[0188]

对于周期系数矩阵a1(kτ t-ξ)与a

t

(kτ t-ξ)同样利用在时间区间 [kτ,(k 1)τ]上线性逼近的方式进行近似表示:

[0189][0190]

其中,a

1,k

表示在时间点t=kτ时 a1(t)的取值。

[0191][0192]

其中,a

t,k

表示在时间点t=kτ时a

t

(t)的取值。

[0193]

经整理可得到:

[0194]yk 1

=(f0 f

0,k

)yk f

k 1yk 1

f

i-1yk 1-i

fiy

k-i

ꢀꢀꢀ

(31)

[0195]

其中,

[0196]

[0197][0198]

式(32)中,φ1、φ2、φ3均可由φ0与表示:

[0199][0200]

对式(31)进行变形,可以得到y

k 1

的显式表达式,当[i-f

k 1

]为非奇异矩阵时,可表示为:

[0201]yk 1

=[i-f

k 1

]-1

(f0 f

0,k

)yk [i-f

k 1

]-1fi-1yk 1-i

[i-f

k 1

]-1fiyk-i

ꢀꢀꢀ

(33)

[0202]

对于上式,[i-f

k 1

]为奇异矩阵时,可利用该矩阵的广义逆矩阵代替其逆矩阵进行运算。

[0203]

对于式(33),可以构造离散映射:

[0204]zk 1

=dkzkꢀꢀꢀ

(34)

[0205]

其中,z

k 1

为ny(i 1)维列向量,ny为向量y的维数。z

k 1

表达为:

[0206]

zk=col(yk,y

k-1

,

…

,y

k 1-i

,y

k-i

)

ꢀꢀꢀ

(35)

[0207]

其中,系数矩阵dk表示为:

[0208][0209]

由此可以构造在一个周期内的转移矩阵φ。

[0210]

zk=φz0ꢀꢀꢀ

(37)

[0211]

其中,

[0212]

φ=d

i-1di-2

…

d1d0ꢀꢀꢀ

(38)

[0213]

根据floquet理论对系统的稳定性进行判断,若转移矩阵φ所有的特征值均小于1,则系统处于稳定状态;否则,系统处于不稳定状态或者临近稳定状态。

[0214]

为保证计算准确性,每个计算周期应保证时间步长τ为定值且小于1/3 倍的工件1固有频率振动周期,时间段数i随切削转速而改变。

[0215]

根据上述模型对各工况进行计算,得到不同加工参数(车削、镗削背吃刀量、进给量等)与主轴转速之间的稳定性叶瓣图,如图4所示为镗刀8切削深度为0.4mm,进给量为0.33mm/rev,研究外车刀3的极限切削深度与主轴转速之间的关系,其临界切削深度为0.65mm。图5所示为相同工况下进行切削实验,外车到临界切深由0.3mm加至0.9mm过程中工件1的振动情况,在约13s处(切深0.67mm)切削过程失稳,表明了模型的准确性。

[0216]

本发明的一种基于壳理论的薄壁筒镜像切削建模方法,本工艺系统加工对象为薄

壁圆筒,结构比较简单,可以利用板壳振动理论进行理论建模,考虑了薄壁筒在周向与轴向2个方向模态振型与工件1的旋转,将薄壁筒的车 /镗加工转化为圆柱壳在旋转载荷下的振动响应。通过全离散法对切削过程的稳定性进行求解,计算准确度高,可以分析各种加工参数(如进给量、主轴转速、内外刀切削深度、道具主偏角等)及切削系统组件模态参数(如夹具、镗杆2、辅助支撑装置刚度等)对切削过程稳定性的影响,据此可以对切削工艺参数以及系统结构的优化进行指导。

[0217]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。