的策略建立调度序列;

10.step5:在复杂产品工艺树图基础上,剪除已调度工序,建立新工艺树;

11.step6:依次计算新工艺树中各个工序到根节点工序的路径值,按照“路径值大优先” “层优先” “约束度大优先”的策略建立一般设备的调度序列,转step9;

12.step7:在多工序设备上,采用“层优先” “叶节点工序优先”的策略建立无缝衔接调度工序序列;

13.step8:在多用时设备上,在遵循工序约束关系的前提下,采用“层优先” “约束度大优先”的策略建立调度序列,转step5;

14.step9:依据工序之间严谨的约束关系,遍历所有工序逐一审核是否满足约束关系,是则转step10,否则在对应设备上转移工序到其紧前工序调度结束时刻开始调度;

15.step10:遍历所有工序,判断是否存在最早调度时刻,是则将工序转移到最早时刻开始调度;否则结束退出。

16.进一步地,

17.将对应加工工序数量最多的设备,定义为多工序设备;将对应加工工序自身加工用时累计最多的设备,定义为多用时设备;将除了多工序设备和多用时设备以外的其他设备,定义为一般设备。

18.进一步地,所述最早调度时刻:对于某一工序而言,其紧前工序或工序组加工结束的时刻即为此工序的最早调度时刻。

19.进一步地,所述路径值:将复杂产品工艺树中各个工序的自身加工用时,定义为前后相邻约束工序之间的路径值。

20.进一步地,所述约束度:以某一工序为中心,将与其直接相连的紧前紧后约束工序的数量,定义为此工序的约束度。

21.进一步地,

22.多工序设备调度序列:

23.式(1)表示多工序设备上按照“层优先”和“叶节点工序优先”策略建立调度序列,α为叶节点工序的判断系数;mpe表示多工序设备;lpi表示第i个工序的层优先级;ln表示叶节点工序。

24.进一步地,

25.多用时设备调度序列:

26.式(2)表示多用时设备上按照“层优先”和“约束度大优先”策略建立调度序列;mte表示多用时设备;lpi表示第i个工序的层优先级;dci表示第i个工序的约束度。

27.进一步地,

28.一般设备调度序列:

29.式(3)表示一般设备上按照“路径值降序”、“层优先”和“约束度降序”策略建立调度序列;ne表示一般设备;pvi表示第i个工序的路径值;lpi表示第i个工序的层优先级;dci表示第i个工序的约束度。

30.进一步地,

31.优化目标为:

[0032][0033]

式(4-1)表示特殊设备不唯一时的优化目标,式(4-2)表示特殊设备唯一时的优化目标;ti表示复杂产品总加工用时。

[0034]

进一步地,

[0035]

约束条件为:

[0036]

st

(i 1)

–

sti≥sptiꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0037]

其中,sti表示第i个工序开始加工时间;spti表示工序自身加工用时。

[0038]

本发明以“设备”和“工序”为双优化对象,综合考虑了设备资源的特殊性和复杂产品自身结构属性对调度结果的影响,通过优先调度特殊设备对应的工序达到优化综合调度整体调度的效果。同时,本发明实现了“横向”和“纵向”的双向优化效果,通过“层优先”和“路径值”的策略,充分弥补了综合调度中“重横轻纵”或者“重纵轻横”的弊端,既考虑了层优先级较低的叶节点工序,又兼顾了长路径上工序的调度问题。通过“最早调度时刻”和“约束度”等策略实现了纵向优化,有效的减少了因工序拉伸或者后移而产生的串行工序间的调度空隙、提高了设备利用率、缩短了复杂产品总加工用时。

[0039]

本发明在复杂产品的综合调度中相对于紧密衔接工序组联动方法、考虑串行工序紧密度的择时方法和关键设备工序紧凑调度方法,多工序的设备利用率分别提高了5.2%、11.2%和25%,生产时间成本分别缩短了7.1%、16.1%和22.9%,调度效果更优。主要优势在于:

[0040]

(1)本发明采用“特殊设备”的优化策略,以设备资源的特殊性为研究角度,将对综合调度整体优化效果内化为对特殊设备的优化,从而带动其他设备的进一步优化。

[0041]

(2)本发明采用“层优先”和“路径值”的策略,充分弥补了综合调度中“重横轻纵”或者“重纵轻横”的弊端,既考虑了层优先级较低的叶节点工序,又兼顾了长路径上工序的调度问题。

[0042]

(3)本发明采用“最早调度时刻”策略,通过在设备空闲时间段插入相关工序的方式,有效的利用了因工序拉伸或者后移而产生的串行工序间的调度空隙。

[0043]

(4)本发明采用“约束度”策略,以产品自身结构属性为研究角度,全面考虑了加工工序间的各种约束关系,解决了因工序间的紧密衔接性较弱而在设备上产生加工空隙的问题。

附图说明

[0044]

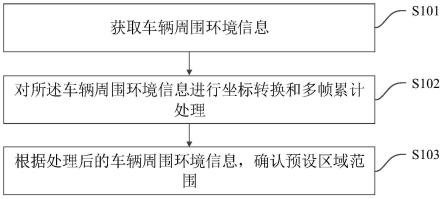

图1为本发明所述方法框架流程图;

[0045]

图2为复杂产品a工艺树示意图;

[0046]

图3为复杂产品a多工序设备调度甘特图;

[0047]

图4为复杂产品a多用时设备调度甘特图;

[0048]

图5为剪枝后的复杂产品a新工艺树示意图;

[0049]

图6为复杂产品a初始调度甘特图;

[0050]

图7为复杂产品a约束关系审核甘特图;

[0051]

图8为根据最早调度时刻调整后的复杂产品a调度甘特图26工时;

[0052]

图9为紧密衔接工序组联动方法调度复杂产品a甘特图28工时;

[0053]

图10为采用考虑串行工序紧密度的择时方法调度复杂产品a逆序甘特图31工时;

[0054]

图11为复杂产品b工艺树示意图;

[0055]

图12为本发明所述方法调度复杂产品b甘特图185工时;

[0056]

图13为关键设备工序紧凑的方法调度复杂产品b甘特图240工时。

具体实施方式

[0057]

下面将结合本发明实施例中的附图对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0058]

结合图1-13,本发明提出一种基于特殊设备的综合调度方法,首先,根据生产调度系统的设备资源情况,将设备分为特殊设备(多工序设备、多用时设备)和一般设备;其次,当特殊设备不唯一时,在多工序设备上采用“层优先”和“叶节点优先”的方法,无缝衔接的紧密调度各个工序,在多用时设备上采用“层优先”和“约束度大优先”的方法在对应设备上调度各个工序;当特殊设备唯一时,则采用“层优先” “叶节点工序优先” “自身加工用时长优先”的方法,建立特殊设备工序调度序列;再次,在一般设备上依次采用“路径值大优先”、“层优先”和“约束度大优先”的方法调度各个工序;最后通过约束审核策略和最早调度时刻策略,调整各个工序,完成复杂产品的生产加工。本发明在纵向优化方面,进一步提高了工序串行紧密度;在横向优化方面,有效的减少了设备空闲时间,进而达到了缩减复杂产品总体加工用时和提高设备利用率的优化目标。

[0059]

为使复杂产品总体加工用时更少,需要合理确定各个工序的开始加工时间,但是在综合调度中除了叶节点工序存在紧后工序、根节点工序存在紧前工序外,其他所有节点工序均存在紧前紧后工序的约束关系,而且只有当紧前工序(组)加工完成后,其后序约束工序才可以开始加工。据此建立相关问题模型如下:

[0060]

多工序设备调度序列:

[0061]

多用时设备调度序列:

[0062]

一般设备调度序列:

[0063]

则优化目标为:

[0064][0065]

约束条件为:

[0066]

st

(i 1)

–

sti≥spti(5)

[0067]

其中,式(1)表示多工序设备上按照“层优先”和“叶节点优先”策略建立调度序列,α为叶节点工序的判断系数;式(2)表示多用时设备上按照“层优先”和“约束度大优先”策略建立调度序列;式(3)表示一般设备上按照“路径值降序”、“层优先”和“约束度降序”策略建

的策略建立调度序列;

[0089]

step5:在复杂产品工艺树图基础上,剪除已调度工序,建立新工艺树;

[0090]

step6:依次计算新工艺树中各个工序到根节点工序的路径值,按照“路径值大优先” “层优先” “约束度大优先”的策略建立一般设备的调度序列,转step9;

[0091]

step7:在多工序设备上,采用“层优先” “叶节点工序优先”的策略建立无缝衔接调度工序序列;

[0092]

step8:在多用时设备上,在遵循工序约束关系的前提下,采用“层优先” “约束度大优先”的策略建立调度序列,转step5;

[0093]

step9:依据工序之间严谨的约束关系,遍历所有工序逐一审核是否满足约束关系,是则转step10,否则在对应设备上转移工序到其紧前工序(组)调度结束时刻开始调度;

[0094]

step10:遍历所有工序,判断是否存在最早调度时刻,是则将工序转移到最早时刻开始调度;否则结束退出。

[0095]

至此,所以工序调度完毕。

[0096]

本发明的实例对比分析

[0097]

因为复杂产品可以通过虚拟根节点的方式构建更加复杂的复杂产品,所以本发明具有普适性,对其他实例亦有较好效果,现分两种情况举例分析。

[0098]

1特殊设备不唯一时的实例对比分析

[0099]

假设复杂产品a工艺树如图2所示,共有27道工序在4台设备上加工。其中,设备m2加工工序数量最多,为8,所以设备m2为多工序设备;设备m1对应加工的6个工序为{a1,a6,a13,a20,a22,a7},总用时最多,为16工时,所以设备m1为多用时设备。

[0100]

采用本发明调度复杂产品a的过程如下:

[0101]

step1:复杂产品a工艺树共有11层,统计各个工序的层优先级、叶节点情况和约束度情况如表1所示:

[0102]

表1复杂产品a工序层优先级、叶节点情况和约束度统计表

[0103]

[0104][0105]

step2:根据综合调度系统的设备资源情况,确定各类特殊设备:设备m2为多工序设备、设备m1为多用时设备、设备m3和设备m4为一般设备;

[0106]

step3:在多工序设备m2上,无缝衔接调度{a27,a25,a21,a20,a15,a10,a6,a3},如图3所示;

[0107]

step4:遵循工序约束关系的前提下在多用时设备m1上,依次调度{a26,a18,a16,a13,a8,a1},如图4所示;

[0108]

step5:在原复杂产品工艺树基础上,剪除已调度工序,建立新工艺树如图5所示,计算新工艺树中各个工序到根节点工序的路径值,建立一般设备的调度序列{a24,a19,a23,a22,a12,a11,a9,a7,a17,a14,a5,a4,a2},如图6所示;

[0109]

step6:依据工序之间严谨的约束关系,从工序a27开始逐一审核工序是否满足约束关系:工序a25、a18、a15、a10、a11、a12、a8、a9、a7、a3、a1不满足约束关系,在对应设备上后移至其紧前工序(组)调度结束时刻,如图7所示;

[0110]

step7:从工序a27开始,判断工序是否存在最早调度时刻:工序a21、a20、a16、a13、a10、a12、a8、a9、a6、a5、a4、a3、a2、a1均存在最早调度时刻,在图7基础上调整如下:

[0111]

工序a21调整到t=3时刻开始加工、工序a20调整到t=3时刻开始加工、工序a16调整到t=6时刻开始加工、工序a13调整到t=10时刻开始加工、工序a10调整到t=12时刻开始加工、工序a12调整到t=7时刻开始加工、工序a8调整到t=15时刻开始加工、工序a9调整到t=12时刻开始加工、工序a6调整到t=7时刻开始加工、工序a5调整到t=19时刻开始加工、工序a7调整到t=13时刻开始加工、工序a4调整到t=16时刻开始加工、工序a3调整到t=22时刻开始加工、工序a2调整到t=23时刻开始加工、工序a1调整到t=24时刻开始加工;

[0112]

step8:所以工序调度完毕,如图8所示,复杂产品a总加工用时为26工时。

[0113]

2三种调度方法对比分析

[0114]

为阐述本发明的更优性,现仍然以图2所示的复杂产品a为例,分别选取综合调度领域中的紧密衔接工序组联动方法和考虑串行工序紧密度的择时方法进行对比分析。

[0115]

采用紧密衔接工序组联动的方法其工序调度顺序为{a24,a21,a26,a27,a25,a23,a22,a19,a18,a15,a11,a20,a16,a12,a8,a17,a14,a13,a10,a8,a5,a6,a3,a7,a4,a2,a1},总用时28工时,如图9所示;

[0116]

采用考虑串行工序紧密度的择时方法形成初始调度方案为:{a1,a2,a4,a7,a9,a11,a15,a18,a23,a25,a26},在此基础上按照{a3,a5,a8,a10,a13,a17,a12,a16,a20,a24,a6,a19,a27,a21,a14,a22,a26}的顺序进行调整,在保证各工序约束条件的前提下,逆序调整甘特图如图10所示,总加工用时为31工时。

[0117]

对于复杂产品a,采用本发明总加工用时为26工时、采用紧密衔接工序组联动的方法总加工用时为28工时,采用考虑串行工序紧密度的择时方法总加工用时为31工时,之所以本发明更优,主要是因为:

[0118]

(1)采用紧密衔接工序组联动的方法优先调度“紧密衔接工序(组)中的工序”,忽略了约束度不高的工序(组)的相对位置对调度结果的影响,因而在工序串行调度过程中产生了空闲时间段。对比分析图8和图9:在图9中,多工序设备m2在t=17~t=24时刻出现了较长时间的空闲,共计有10个工时的空闲。而在图8中,因为特殊设备m2的工序a20的优先调度,联动了其紧后工序a16、a12、a9、a7、a4分别比在图9提前了5个工时、4个工时、2个工时、2个工时和4个工时。

[0119]

(2)采用考虑串行工序紧密度的择时方法在用择时调度策略确定工序加工开始时间点时,没有充分考虑到多工序设备的加工和利用情况,因而影响了整体调度效果。对比分析图8和图10:在图10中,设备m2在t=0~t=2、t=5~t=7和t=14~t=18、t=19~t=24时刻一直处于空闲状态;而在图8中,工序a27,a25,a15,a6,a3比图7中的开始加工时间分别提前了7个工时、7个工时、8个工时、17个工时和5个工时,不仅提高了多工序设备m2上工序连续加工的紧密度,而且设备利用率也提高了11.2%。

[0120]

(3)本发明将多工序设备和多用时设备作为特殊因素加入到综合调度机制中,首先在特殊设备上采用的层优先原则和叶节点工序优先原则保证了复杂产品调度的并行加工效果;其次在一般设备上根据路径值和约束度由大到小的调度原则,在纵向上带动了特殊设备上的工序的后续工序能够尽早加工。

[0121]

3特殊设备唯一时的实例对比分析

[0122]

如图11所示的复杂产品b,共有19道工序,需要在4台设备上加工完成。在复杂产品b中,设备m3同时具有加工工序数量最多和工序加工用时最长的特征,所以设备m3为特殊设备;一般设备为设备m1、设备m2和设备m4。

[0123]

采用本发明,特殊设备m3上的调度序列为:{b19,b13,b11,b6,b9,b4};一般设备上的调度序列为:{b18,b15,b14,b12,b17,b8,b7,b16,b5,b3,b2,b10,b1},调度甘特图如图12所示,总加工用时为185工时。

[0124]

4两种调度方法对比分析

[0125]

下面将本发明,与综合调度中具有代表性的方法—关键设备工序紧凑的调度方法进行对比分析,实验结果同样表明了本发明的更优性。

[0126]

针对复杂产品b工艺树图,采用关键设备工序紧凑的方法调度甘特图如图13所示,总加工用时为240工时。

[0127]

对于复杂产品b,采用本发明总加工用时为185工时、采用关键设备工序紧凑的方

法总加工用时为240工时,之所以本发明更优,主要是因为:

[0128]

关键设备工序紧凑的方法只考虑了加工用时较多的一类设备,忽略了特殊设备的多样性,没有充分考虑到竞争资源相对紧张的设备对调度效果的整体影响。对比分析图12和图13:在图12中,特殊设备m3的利用率达到了100%,比图13中关键设备的利用率提高了25%,其上的6道工序实现了无缝衔接的紧密调度;而在图13中的关键设备m3上,却出现了t=135~t=190时刻共计55个工时的空闲。图12中,一般设备m4上,因工序b15在t=0时刻开始调度,联动了其紧后工序b8和b3比图13中开始调度时刻分别提前了55个工时和30个工时,大幅度的缩短了复杂产品b的总加工用时。

[0129]

本发明以“设备”和“工序”为双优化对象,综合考虑了设备资源的特殊性和复杂产品自身结构属性对调度结果的影响,通过优先调度特殊设备对应的工序达到优化综合调度整体调度的效果。同时,本发明实现了“横向”和“纵向”的双向优化效果,通过“层优先”等策略实现了横向的并行优化,通过“最早调度时刻”、“路径值”等策略实现了纵向优化,有效的减少了工序间串行空隙、提高了设备利用率、缩短了复杂产品总体加工用时,因而为解决综合调度问题提供了新的方法,扩展了解决问题的思路,有一定理论和实际意义。

[0130]

以上对本发明所提出的一种基于特殊设备的综合调度方法进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。