comn-mof负载型催化剂及其制备方法

技术领域

1.本发明涉及催化剂及催化剂的制备,具体的说,涉及一种comn-mof负载型催化剂及其制备方法。

背景技术:

2.低碳烯烃,通常指c2-c4的烯烃类,是石油和化工行业中重要的有机化工原料。结合我国能源情况,利用储量丰富的煤和生物质资源制取合成气(h2和co),再通过费-托合成反应将合成气高选择性地转化为低碳烯烃(c

2-c4),这不仅能够降低我国对石油资源进口的依赖,保障国家能源安全,而且可以实现煤炭和生物质资源的高效利用,实现绿色可持续发展。

3.目前合成气制备低碳烯烃的催化剂是钴锰催化剂,但在实际应用中co的转化率和低碳烯烃的选择性都不高,如公开号为cn108043421a,发明名称为一种合成气转化制低碳烃的纳米钴锰催化剂的制备方法公开了采用溶液燃烧法,以金属硝酸盐和有机燃料为前驱体,通过加水溶解混合,蒸发溶剂后在马弗炉中加热自发燃烧,以及将燃烧后的固体粉末研磨等步骤来合成纳米钴锰催化剂,催化活性低,造成实施例中co的转化率和低碳烯烃的选择性都不高。

4.为了解决上述问题,我们一直在寻求一种理想的技术解决方案。

技术实现要素:

5.本发明的目的是针对现有技术的不足,从而提供一种高活性和高低碳烯烃选择性的comn-mof负载型催化剂及其制备方法。

6.comn-mof负载型催化剂的制备方法,包括:

7.步骤一、将钴盐和锰盐溶于溶剂中,然后加入配体化合物混合均匀,超声处理后,再加入金属氧化物或碳载体,再进行超声处理得前驱体溶液,前驱体溶液中钴离子浓度为0.005~0.2mol/l,锰离子浓度为0.0025~0.05mol/l;

8.步骤二、将得到的前驱体溶液升温反应,反应温度为110~160℃,反应产物经过洗涤、干燥制得钴锰双金属氧化物粉末。

9.作为技术方案的进一步改进,步骤一中所述的钴盐、锰盐分别为硝酸盐、氯化盐、乙酸盐中的任意一种或几种组合。硝酸盐、氯化盐和乙酸盐可以减少阴离子的影响。

10.作为技术方案的进一步改进,步骤一中溶剂为n,n-二甲基甲酰胺和乙醇中的任意一种或两种组合。

11.作为技术方案的进一步改进,为了提高载体骨架强度,步骤一中金属氧化物为al2o3、sio2、tio2中的任意一种或几种组合。

12.作为技术方案的进一步改进,为了提高催化剂的活性金属分散度,碳载体为碳纳米管、石墨烯、活性炭中的任意一种或几种组合。

13.作为技术方案的进一步改进,为了使锰盐、钴盐分散的更均匀,步骤一中超声处理

时,超声频率为20~40khz,时间为30~120min,温度为25~45℃。

14.作为技术方案的进一步改进,步骤二中反应时间为12~36h。

15.作为技术方案的进一步改进,为了获得更好的分散形态,步骤一中配体化合物为对苯二甲酸、均苯三甲酸、多羟基对苯二甲酸和2-甲基咪唑中的任意一种,所述钴锰双金属氧化物和配体化合物的摩尔比为1:0.8~1:6。

16.一种上述制备方法制备的comn-mof负载型催化剂。

17.有益效果:本发明的制备方法采用超声场辅助改进制备工艺原位合成出一种负载型钴锰双金属mof催化剂,制备的负载型催化剂具有活性金属颗粒分散性好、粒度均一、结构可调等优点,在合成气制备低碳烯烃反应中表现出高活性、高低碳烯烃选择性和高稳定性等优点。具体包括:

18.(1)本发明里通过超声波在液体中的空化作用、扰动作用,促进前驱体溶液间的传质,从而实现mof衍生纳米材料在载体表面和孔道内的均匀分布,得到高分散度的催化剂。

19.(2)本发明里利用mof材料的结构可调和热稳定性差的特点,实现了钴锰双金属在同一框架结构内的配位,促进了局部缺陷位的产生,既提高了活性金属的分散度,又实现了钴锰双金属活性位的协同催化,从而提高催化剂的低碳烯烃选择性。

20.(3)本发明里利用金属氧化物和碳载体的高比表面积、低相互作用、高热稳定性等特点提高了催化剂的活性金属分散度,弥补了mof材料热解后催化剂的机械强度低的缺点。

具体实施方式

21.下面通过具体实施方式,对本发明的技术方案做进一步的详细描述。

22.实施例1

23.将0.74g co(no3)2·

6h2o和0.32gmn(no3)2·

4h2o溶于51ml n,n-二甲基甲酰胺中,并向溶液中加入0.336g对苯二甲酸,搅拌混合均匀后,超声处理60min,超声频率为40khz,超声温度为30℃;超声后向溶液中加入1g cnts,继续超声60min得前驱体溶液。将前驱体溶液转移至反应釜,升温至120℃,反应16h;反应完毕后离心洗涤,洗涤溶剂为n,n-二甲基甲酰胺,洗涤完在甲醇中浸泡3次,每次12h。再经过滤、100℃真空干燥12h,得催化剂备用,记作cata-1。

24.实施例2

25.将2.97g co(no3)2·

6h2o和0.64g mn(no3)2·

4h2o溶于51ml n,n-二甲基甲酰胺中,并向溶液中加入0.336g对苯二甲酸,搅拌混合均匀后,超声处理30min,超声频率为30khz,超声温度为40℃;超声后向溶液中加入1g al2o3,继续超声30min得前驱体溶液。将前驱体溶液转移至反应釜,升温至140℃,反应24h;反应完毕后离心洗涤,洗涤溶剂为n,n-二甲基甲酰胺,洗涤完在甲醇中浸泡4次,每次12h。再经过滤、100℃真空干燥12h,得催化剂备用,记作cata-2。

26.实施例3

27.将2.91g co(no3)2·

6h2o和1.26g mn(no3)2·

4h2o溶于102ml乙醇中,并向溶液中加入1.670g均苯三甲酸,搅拌混合均匀后,超声处理30min,超声频率为40khz,超声温度为30℃;超声后向溶液中加入1g sio2,继续超声30min得前驱体溶液。将前驱体溶液转移至反应釜,升温至160℃,反应16h;反应完毕后离心洗涤,洗涤溶剂为n,n-二甲基甲酰胺,洗涤完

在甲醇中浸泡3次,每次24h。再经过滤、100℃真空干燥12h,得催化剂备用,记作cata-3。

28.实施例4

29.将0.74g co(no3)2·

6h2o和0.32g mn(no3)2·

4h2o溶于51ml n,n-二甲基甲酰胺和乙醇混合溶液中,并向溶液中加入2.0g二羟基对苯二甲酸,搅拌混合均匀后,超声处理60min,超声频率为40khz,超声温度为30℃;超声后向溶液中加入1g tio2,继续超声60min得前驱体溶液。将前驱体溶液转移至反应釜,升温至120℃,反应16h;反应完毕后离心洗涤,洗涤溶剂为n,n-二甲基甲酰胺,洗涤完在甲醇中浸泡3次,每次12h。再经过滤、100℃真空干燥12h,得催化剂备用,记作cata-4。

30.实施例5

31.将1.48g co(no3)2·

6h2o和0.64g mn(no3)2·

4h2o溶于102ml n,n-二甲基甲酰胺中,并向溶液中加入0.504g对苯二甲酸,搅拌混合均匀后,超声处理90min,超声频率为20khz,超声温度为45℃;超声后向溶液中加入1g活性炭,继续超声90min得前驱体溶液。将前驱体溶液转移至反应釜,升温至120℃,反应16h;反应完毕后离心洗涤,洗涤溶剂为n,n-二甲基甲酰胺,洗涤完在甲醇中浸泡6次,每次12h。再经过滤、100℃真空干燥12h,得催化剂备用,记作cata-5。

32.实施例6

33.将0.0148g co(no3)2·

6h2o和0.064g mn(no3)2·

4h2o溶于102ml n,n-二甲基甲酰胺中,并向溶液中加入0.127g对苯二甲酸,搅拌混合均匀后,超声处理60min,超声频率为40khz,超声温度为30℃;超声后向溶液中加入1g石墨烯,继续超声60min得前驱体溶液。将前驱体溶液转移至反应釜,升温至120℃,反应16h;反应完毕后离心洗涤,洗涤溶剂为n,n-二甲基甲酰胺,洗涤完在甲醇中浸泡3次,每次12h。再经过滤、100℃真空干燥12h,得催化剂备用,记作cata-6。

34.实施例7

35.将0.63g co(ch3coo)2·

4h2o和0.31g mn(ch3coo)2·

4h2o溶于51ml n,n-二甲基甲酰胺中,并向溶液中加入0.166g二甲基咪唑,搅拌混合均匀后,超声处理30min,超声频率为40khz,超声温度为30℃;超声后向溶液中加入1g cnts,继续超声30min得前驱体溶液。将前驱体溶液转移至反应釜,升温至120℃,反应24h;反应完毕后离心洗涤,洗涤溶剂为n,n-二甲基甲酰胺,洗涤完在甲醇中浸泡3次,每次12h。再经过滤、100℃真空干燥12h,得催化剂备用,记作cata-7。

36.实施例8

37.将0.74g co(no3)2·

6h2o和0.31g mn(ch3coo)2·

4h2o溶于51ml n,n-二甲基甲酰胺中,并向溶液中加入3.34g均苯三甲酸,搅拌混合均匀后,超声处理30min,超声频率为40khz,超声温度为30℃;超声后向溶液中加入1g cnts,继续超声30min得前驱体溶液。将前驱体溶液转移至反应釜,升温至120℃,反应16h;反应完毕后离心洗涤,洗涤溶剂为n,n-二甲基甲酰胺,洗涤完在甲醇中浸泡3次,每次12h。再经过滤、100℃真空干燥12h,得催化剂备用,记作cata-8。

38.实施例9

39.将0.74g co(no3)2·

6h2o、0.15g mn(ch3coo)2·

4h2o、0.16gmn(no3)2·

4h2o溶于51ml n,n-二甲基甲酰胺中,并向溶液中加入3.34g均苯三甲酸,搅拌混合均匀后,超声处理

30min,超声频率为20khz,超声温度为30℃;超声后向溶液中加入0.5g sio2和0.5g al2o3,继续超声30min得前驱体溶液。将前驱体溶液转移至反应釜,升温至120℃,反应16h;反应完毕后离心洗涤,洗涤溶剂为n,n-二甲基甲酰胺,洗涤完在甲醇中浸泡3次,每次12h。再经过滤、100℃真空干燥12h,得催化剂备用,记作cata-9。

40.实施例10

41.将0.37g co(no3)2·

6h2o、0.31g co(ch3coo)2·

4h2o、0.31g mn(ch3coo)2·

4h2o溶于51ml n,n-二甲基甲酰胺中,并向溶液中加入3.34g均苯三甲酸,搅拌混合均匀后,超声处理30min,超声频率为40khz,超声温度为30℃;超声后向溶液中加入0.5g cnts和0.5g活性炭,继续超声30min得前驱体溶液。将前驱体溶液转移至反应釜,升温至120℃,反应16h;反应完毕后离心洗涤,洗涤溶剂为n,n-二甲基甲酰胺,洗涤完在甲醇中浸泡3次,每次12h。再经过滤、100℃真空干燥12h,得催化剂备用,记作cata-10。

42.实施例11

43.将0.37g co(no3)2·

6h2o、0.31g co(ch3coo)2·

4h2o、0.15g mn(ch3coo)2·

4h2o、0.16gmn(no3)2·

4h2o溶于51ml n,n-二甲基甲酰胺中,并向溶液中加入3.34g均苯三甲酸,搅拌混合均匀后,超声处理30min,超声频率为60khz,超声温度为30℃;超声后向溶液中加入1g cnts,继续超声30min得前驱体溶液。将前驱体溶液转移至反应釜,升温至120℃,反应16h;反应完毕后离心洗涤,洗涤溶剂为n,n-二甲基甲酰胺,洗涤完在甲醇中浸泡3次,每次12h。再经过滤、100℃真空干燥12h,得催化剂备用,记作cata-11。

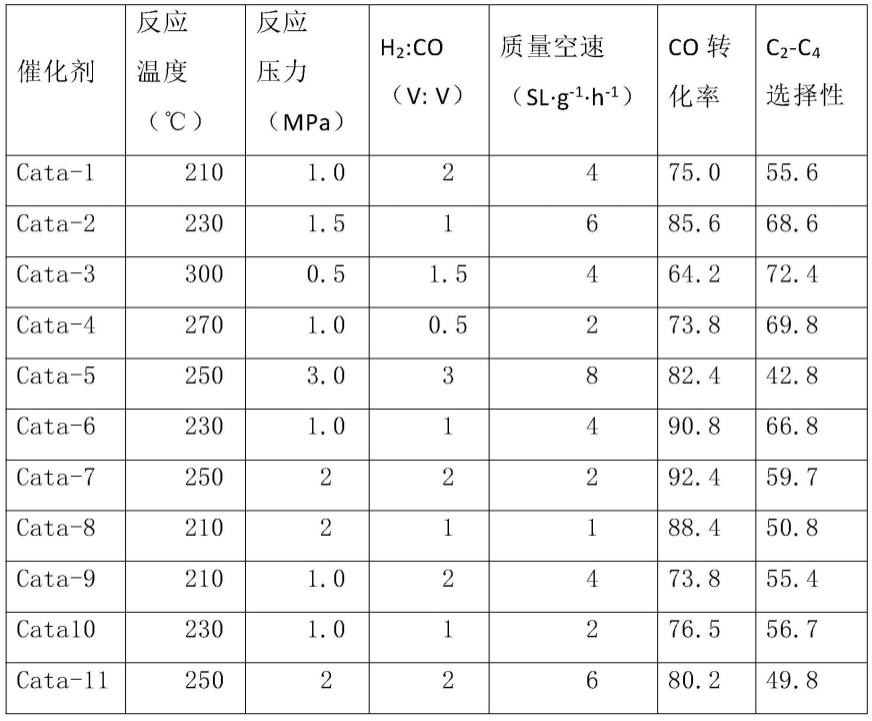

44.实施例1~11制备的催化剂经还原后在固定床上,在温度为210~300℃,反应压力为0.1~3.0mpa,h2和co体积比为0.5~3,质量空速为1~8sl

·

g-1

·

h-1

条件下反应100h,具体评价条件及结果如下:

45.表1合成气制烯烃催化剂评价结果表

[0046][0047]

最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制;尽管参照较佳实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解,依然可以对本发明的具体实施方式进行修改或者对部分技术特征进行等同替换;而不脱离本发明技术方案的精神,其均应涵盖在本发明请求保护的技术方案范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。