1.本技术涉及到矿用铲运机领域,具体而言,涉及一种井下矿用铲运机定位与计量方法和系统。

背景技术:

2.长期以来,由于没有很好的定位技术,矿山井下铲运机出矿采用现场人工计数推定产量的形式来完成,在现场人工计数推定产量的基础上,通过视频的方式进行远程监控计数,这种计数方法目前是矿山井下比较普遍的一种做法。

3.随着矿山信息化技术的普及和应用,目前一些矿山也在尝试通过zigbee、uwb和蓝牙无线通信技术进行铲运机车辆定位,其做法是通过在巷道两侧安装无线通信基站,对作业区域进行无线网络覆盖。在车辆上安装信号接受装置,然后通过计算车辆与通信基站之间无线电磁波的传输距离来实现铲运机位置的计算和定位。

4.上述背景技术方案存在计量效率低、浪费人力成本、计量不准确、作业环境差等诸多问题。由于没有有效的监督和管理手段,大部分铲运机司机往往就近出矿,导致出矿品位不均匀,进而影响选矿效果,特别是一些对放矿和出矿要求比较高的矿山,无序出矿会导致矿山开采出现严重地压灾难,视频监控该方式虽然解决了作业环境差的问题,但是需要人工长期高强度的注意力进行计数,而且井下粉尘大影响了视频监控画面质量,效果不是很理想。

5.通过zigbee、wifi和蓝牙等无线通信技术进行铲运机定位存在定位误差大的问题,一般误差在10-20m左右,而且车辆还是动态运行的,定位状态存在比较明显的延迟问题。虽然上述无线通信技术可以基本实现铲运机车辆的定位状态,但是无法判断铲运机从哪个出矿口出矿,又到哪个溜井口放矿,铲运机是重载还是空载状态无法判别,进而也就无法完成铲运机实际作业产量计量的需求。

技术实现要素:

6.本技术实施例提供了一种井下矿用铲运机定位与计量方法和系统,以至少解决现有技术中采用无线通信技术无法完成铲运机实际作业产量计量的问题。

7.根据本技术的一个方面,提供了一种井下矿用铲运机定位与计量方法,包括:获取铲运机读取到的定位桩的标识信息和读取到定位桩的标识信息的时间;获取所述标识信息对应的定位桩所在的位置信息;根据所述位置信息确定所述铲运车运行轨迹;在所述运行轨迹经过出矿进路口的情况下,获取所述铲运机上装卸矿物所导致的重量变化;根据所述重量变化对所述铲运机运送的矿物进行计量。

8.进一步地,获取铲运机读取到的定位桩的标识信息和读取到定位桩的标识信息的时间包括:接收通信基站发送的所述铲运机读取到的所述标识信息和所述时间,其中,所述铲运机将所述标识信息和时间通过无线局域网发送给接入点,所述接入点将所述标识信息和时间发送给所述通信基站。

9.进一步地,所述铲运机上配置有rfid阅读器,所述铲运机通过所述rfid阅读器读取定位桩上安装的rfid标签获取所述定位桩的标识信息。

10.进一步地,获取所述铲运机上装卸矿物所导致的重量变化包括:通过所述铲运机上安装的称重传感器获取所述铲运机上装卸矿物所导致的重量变化。

11.进一步地,根据所述重量变化对所述铲运机运送的矿物进行计量包括:对每一次所述铲运机经过所述出矿进路口时的重量变化对此次运送的矿物进行计量;对预定时间段内所述铲运机所有次运送矿物的重量进行计量,得到所述预定时间段内所述铲运机运送矿物的总量。

12.根据本技术的另一个方面,还提供了一种井下矿用铲运机定位与计量系统,包括:第一获取模块,用于获取铲运机读取到的定位桩的标识信息和读取到定位桩的标识信息的时间;第二获取模块,用于获取所述标识信息对应的定位桩所在的位置信息;确定模块,用于根据所述位置信息确定所述铲运车运行轨迹;第三获取模块,用于在所述运行轨迹经过出矿进路口的情况下,获取所述铲运机上装卸矿物所导致的重量变化;计量模块,用于根据所述重量变化对所述铲运机运送的矿物进行计量。

13.进一步地,所述第一获取模块用于:接收通信基站发送的所述铲运机读取到的所述标识信息和所述时间,其中,所述铲运机将所述标识信息和时间通过无线局域网发送给接入点,所述接入点将所述标识信息和时间发送给所述通信基站。

14.进一步地,所述铲运机上配置有rfid阅读器,所述铲运机通过所述rfid阅读器读取定位桩上安装的rfid标签获取所述定位桩的标识信息。

15.进一步地,所述第三获取模块用于:通过所述铲运机上安装的称重传感器获取所述铲运机上装卸矿物所导致的重量变化。

16.进一步地,所述计量模块用于:对每一次所述铲运机经过所述出矿进路口时的重量变化对此次运送的矿物进行计量;对预定时间段内所述铲运机所有次运送矿物的重量进行计量,得到所述预定时间段内所述铲运机运送矿物的总量。

17.在本技术实施例中,采用了获取铲运机读取到的定位桩的标识信息和读取到定位桩的标识信息的时间;获取所述标识信息对应的定位桩所在的位置信息;根据所述位置信息确定所述铲运车运行轨迹;在所述运行轨迹经过出矿进路口的情况下,获取所述铲运机上装卸矿物所导致的重量变化;根据所述重量变化对所述铲运机运送的矿物进行计量。通过本技术解决了现有技术中采用无线通信技术无法完成铲运机实际作业产量计量的问题,从而能够对铲运机作业产量进行计量。

附图说明

18.构成本技术的一部分的附图用来提供对本技术的进一步理解,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

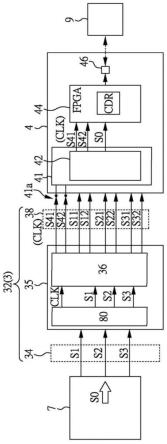

19.图1是根据本技术实施例的铲运机定位技术与设备安装原理图。

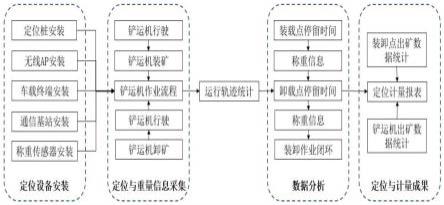

20.图2是根据本技术实施例的铲运机定位与计量方法实现流程图。

21.图3是根据本技术实施例的井下矿用铲运机定位与计量方法的流程图。

具体实施方式

22.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

23.需要说明的是,在附图的流程图示出的步骤可以在诸如一组计算机可执行指令的计算机系统中执行,并且,虽然在流程图中示出了逻辑顺序,但是在某些情况下,可以以不同于此处的顺序执行所示出或描述的步骤。

24.在本实施例中提供了一种井下矿用铲运机定位与计量方法,图3是根据本技术实施例的井下矿用铲运机定位与计量方法的流程图,如图3所示,下面对图3中涉及到的步骤进行说明。

25.步骤s302,获取铲运机读取到的定位桩的标识信息和读取到定位桩的标识信息的时间;

26.在该步骤中,可以接收通信基站发送的所述铲运机读取到的所述标识信息和所述时间,其中,所述铲运机将所述标识信息和时间通过无线局域网发送给接入点,所述接入点将所述标识信息和时间发送给所述通信基站。

27.优选地,所述铲运机上配置有rfid阅读器,所述铲运机通过所述rfid阅读器读取定位桩上安装的rfid标签获取所述定位桩的标识信息。

28.步骤s304,获取所述标识信息对应的定位桩所在的位置信息;

29.步骤s306,根据所述位置信息确定所述铲运车运行轨迹;

30.作为一个可选的实施方式,在所述铲运车为自动驾驶的情况下,获取为所述铲运车规划的路径,根据所述铲运车的运行轨迹确定所述路径和所述运行轨迹是否相符,如果不相符,则根据所述铲运车读取到定位桩的标识信息对所述铲运车的运行轨迹进行纠正,其中,通过发送控制命令对所述运行轨迹进行纠正,所述控制命令中携带有控制所述铲运车运行的信息。

31.步骤s308,在所述运行轨迹经过出矿进路口的情况下,获取所述铲运机上装卸矿物所导致的重量变化;

32.例如,通过所述铲运机上安装的称重传感器获取所述铲运机上装卸矿物所导致的重量变化。

33.步骤s310,根据所述重量变化对所述铲运机运送的矿物进行计量。

34.在该步骤中,还可以对每一次所述铲运机经过所述出矿进路口时的重量变化对此次运送的矿物进行计量;对预定时间段内所述铲运机所有次运送矿物的重量进行计量,得到所述预定时间段内所述铲运机运送矿物的总量。

35.通过上述步骤解决了现有技术中采用无线通信技术无法完成铲运机实际作业产量计量的问题,从而能够对铲运机作业产量进行计量。

36.下面结合一个可选的实施例进行说明,在本实施例中,提出了一种高精度铲运机定位同时结合称重传感器数据完成铲运机装矿产量准确计量的一种方案。

37.本实施例中所述的井下矿用铲运机定位与计量方法,针对矿山井下无gps(global positioning system)信号这种特殊的应用环境下通过rfid(radio frequency identification)技术实现铲运机高精度定位,根据铲运机的运行轨迹线、在装卸矿点的停留时间、称重传感器数据进行统计分析,得到井下每台铲运机当天的出矿量、每个装卸矿点

的出矿和卸矿量。

38.该定位与计量方案主要分为四个部分:定位设备安装、定位与重量信息采集、运行轨迹数据分析、定位与计量报表。下面对这四个部分进行依次说明。

39.1)定位装备安装

40.定位装备主要包括:通信基站、无线ap(access point)、车载信号发射/接受终端、定位桩等。

41.通信基站主要作用是将有限信号转为无线信号,并支持多个无线ap接入,一般该设备安装在沿脉巷道两侧;

42.无线ap的主要作用是将无线信号辐射到运输穿脉或出矿进路中,一般安装在沿脉巷道中,无线ap的辐射方向对准穿脉的走向方向;

43.车载信号发射/接受终端的主要作用是采集定位桩位置信息并把位置信息发送到无线ap中,一般安装在铲运机驾驶室内,采用车载电源供电;

44.定位桩的主要作用是存储位置信息,定位桩是无源的,无需供电可长期使用,一般安装在穿脉口、进路口、溜井口等关键位置。

45.2)定位与重量信息采集

46.参考图1所示,本实施例基于rfid技术,通过车载信号发射器发射无线电磁波扫描定位桩获取定位桩的位置信息,再通过无线wifi信号将位置信息发送到无线ap,无线ap通过以太网与通信基站进行连接将数据发送给通信基站,通信基站通过光纤接入到井下光纤工业环网中,最终将数据上传到地表采集服务器中。

47.在铲运机驾驶室安装称重仪表,在提升臂上的安装称重传感器,提升载荷时,触发器和液压传感器向称重仪表发出信息,该信息被转换为数字重量读数显示在称重仪表上。称重系统可累加每次提升的载荷,得出合计数,这样铲运机能够准确装载货物,还可跟踪日常生产力水平。

48.3)运行轨迹数据分析

49.本实施例是基于井下铲运机日常工作特点来分析铲运机是否完成了装卸载工作。一般情况下,铲运机通过行驶到达出矿进路口,在进路口完成矿石的铲、装、举的动作,该过程会持续第一预定时长(例如,8秒)以上时间,然后后退转向行驶到溜井口,在溜井口停留,停留时间持续第二预定时长(例如10秒)以上,通过控制铲斗进行倒矿,完成倒矿动作后又返回到出矿进路口,在结合重量变化形成一个作业闭环。

50.铲运机的铲斗容量一般从1-6立方米,对应的矿石重量是3吨-18吨,因而通过称重传感器是很容易区分铲运机处于重载还是空载状态,避免跑空车影响数据的准确性。

51.4)定位与计量报表

52.通过对铲运机运行轨迹和称重数据的采集和分析工作,就可以得到每台铲运机工作周期内的实际出矿量、每个进路口当班出矿量、每条溜井口当班卸矿量。

53.在分析软件中会对每台铲运机、每个进路口、每条溜井、每个定位桩进行严格的编号,确保统计数据的准确。

54.以上四个过程是铲运机定位与计量方法实现的基本步骤,如图2所示,下面对图2中涉及到的内容进行说明。

55.第一步,安装定位装置与称重传感器安装,由于井下会有爆破活动破坏监测系统,

因而在设计和生产定位装备时要考虑设备的防护性能,要具有抗冲击性能、同时无线信号的有效距离和强度需要结合现场环境进行调节以达到通信顺畅的要求。

56.第二步,定位信息和称重信息的采集,主要通过有线/无线的通信方式实现数据的采集、传输和上传。

57.第三步,定位轨迹的分析工作,基于铲运机实际工作的一般特征规律进行逻辑分析和判断,得到铲运机实际工作的次数和出矿重量。

58.第四步,通过软件的统计和分析,得到铲运机定位与计量报表。

59.本实施例通过rfid技术和定位桩实现了铲运机高精度定位,相对于其它单纯的通过无线信号测距方式更加准确可靠,同时配备称重传感器的数据实现了出矿量的准确统计,其关键点在于如何通过设计定位点、定位装置准确得获得铲运机实时定位信息,并基于铲运机工作特征规律和称重信息组合判断铲运机实际出矿量,进而实现铲运机出矿信息的自动化采集。

60.在本实施例中,提供一种电子装置,包括存储器和处理器,存储器中存储有计算机程序,处理器被设置为运行计算机程序以执行以上实施例中的方法。

61.上述程序可以运行在处理器中,或者也可以存储在存储器中(或称为计算机可读介质),计算机可读介质包括永久性和非永久性、可移动和非可移动媒体可以由任何方法或技术来实现信息存储。信息可以是计算机可读指令、数据结构、程序的模块或其他数据。计算机的存储介质的例子包括,但不限于相变内存(pram)、静态随机存取存储器(sram)、动态随机存取存储器(dram)、其他类型的随机存取存储器(ram)、只读存储器(rom)、电可擦除可编程只读存储器(eeprom)、快闪记忆体或其他内存技术、只读光盘只读存储器(cd-rom)、数字多功能光盘(dvd)或其他光学存储、磁盒式磁带,磁带磁盘存储或其他磁性存储设备或任何其他非传输介质,可用于存储可以被计算设备访问的信息。按照本文中的界定,计算机可读介质不包括暂存电脑可读媒体(transitory media),如调制的数据信号和载波。

62.这些计算机程序也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤,对应与不同的步骤可以通过不同的模块来实现。

63.该本实施例中就提供了这样的一种装置或系统。该系统被称为井下矿用铲运机定位与计量系统,包括:第一获取模块,用于获取铲运机读取到的定位桩的标识信息和读取到定位桩的标识信息的时间;第二获取模块,用于获取所述标识信息对应的定位桩所在的位置信息;确定模块,用于根据所述位置信息确定所述铲运车运行轨迹;第三获取模块,用于在所述运行轨迹经过出矿进路口的情况下,获取所述铲运机上装卸矿物所导致的重量变化;计量模块,用于根据所述重量变化对所述铲运机运送的矿物进行计量。

64.该系统或者装置用于实现上述的实施例中的方法的功能,该系统或者装置中的每个模块与方法中的每个步骤相对应,已经在方法中进行过说明的,在此不再赘述。

65.例如,所述第一获取模块用于:接收通信基站发送的所述铲运机读取到的所述标识信息和所述时间,其中,所述铲运机将所述标识信息和时间通过无线局域网发送给接入点,所述接入点将所述标识信息和时间发送给所述通信基站。可选地,所述铲运机上配置有rfid阅读器,所述铲运机通过所述rfid阅读器读取定位桩上安装的rfid标签获取所述定位

桩的标识信息。

66.又例如,所述第三获取模块用于:通过所述铲运机上安装的称重传感器获取所述铲运机上装卸矿物所导致的重量变化。可选地,所述计量模块用于:对每一次所述铲运机经过所述出矿进路口时的重量变化对此次运送的矿物进行计量;对预定时间段内所述铲运机所有次运送矿物的重量进行计量,得到所述预定时间段内所述铲运机运送矿物的总量。

67.与现有技术相比,上述提出的技术方案真正实现了铲运机井下作业定位与计量的自动化采集,相对人工的方式大幅度提高了作业效率、数据统计的准确性(准确率可达99%),工人再也不用在恶劣的环境中作业,避免了安全事故的发生。此外和zigbee、uwb和蓝牙技术相比,本发明方法在车辆定位精度方面有了很大的提高,定位误差在2m左右,而且由于采用rfid技术准备成本低,节省了建设成本,利于该技术的大规模普及应用。

68.以上仅为本技术的实施例而已,并不用于限制本技术。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。